大型煤粉锅炉基于O2和CO浓度的燃烧控制技术的研究

2024-10-15李彦彪张正霞

[摘 要]文章针对大型煤粉锅炉中基于氧气(O2)和一氧化碳(CO)浓度的燃烧控制技术进行了研究,强调了O2 和CO浓度监控在优化燃烧过程、提高能效、减少排放中的重要性,介绍了煤粉锅炉的工作原理、燃烧过程的基本理论,以及影响燃烧效率的主要因素,重点讨论了自适应控制、智能预测控制和优化控制技术在燃烧管理中的应用。通过实际案例分析,展示了基于O2 和CO 浓度的控制技术在提高燃烧效率和降低NOx 排放方面的效果。

[关键词]煤粉锅炉;燃烧控制;氧气浓度

[中图分类号]TK229.63 [文献标志码]A [文章编号]2095–6487(2024)03–0004–03

1 O2和CO浓度监控在燃烧控制中的重要性

煤粉锅炉的燃烧控制技术,特别是针对氧气(O2)和一氧化碳(CO)浓度的监控,是确保高效和环保燃烧的关键。O2 浓度的精确监测对于优化燃烧过程至关重要。理想的燃烧环境需要足够的O2 以完全燃烧煤粉,而过多的O2 会导致能量的浪费,增加排放物的生成。因此,调节O2 浓度以维持最佳燃烧效率,对于降低能源消耗和减少有害排放至关重要。同样,CO 浓度的监控也是燃烧控制的重要方面。CO 作为燃烧不完全的标志性产物,其浓度能够反映燃烧过程的有效性。高CO 浓度指示煤粉燃烧不充分,这不仅降低了能效,还会增加有毒气体的排放。通过监测CO 浓度,可及时调整燃烧参数,确保燃烧更为完全,从而提高能效和减少污染。

2 煤粉锅炉燃烧原理

2.1 煤粉锅炉的结构与工作原理

煤粉锅炉是一种广泛应用于工业和电力生成的高效燃烧设备。其核心结构包括燃烧室、烟气通道、给煤系统、送风和引风系统、以及除尘和脱硫系统等主要部分。煤粉锅炉的工作原理基于精细磨碎的煤粉与空气的混合燃烧。在煤粉锅炉中,煤炭首先被磨碎成细粉,以提高其与空气的接触面积,从而加速燃烧过程并提高燃烧效率。这些煤粉随后被送入燃烧室,在这里,其与进入燃烧室的预热空气混合。预热的空气不仅促进了煤粉的充分燃烧,还提高了整体燃烧效率。煤粉在燃烧室中的燃烧产生大量的高温烟气。这些烟气通过烟气通道传递热能,通常用于加热水或产生蒸汽,后者可用于发电或其他工业过程。烟气在传递热能后进入除尘和脱硫系统,以去除悬浮颗粒物和硫化物,减少对环境的污染。此外,煤粉锅炉还配备有先进的控制系统,用于监测和调节燃烧过程中的关键参数,例如,煤粉和空气的流量、温度和压力等。这些控制系统确保锅炉在最佳燃烧条件下运行,同时最大限度地减少能源消耗和排放物。

2.2 煤粉燃烧过程基本理论

煤粉燃烧过程是一个复杂的化学和物理过程,涉及煤粉与空气的混合、点火、燃烧反应及燃烧产物的生成。理解这一过程的基本理论对于优化燃烧效率和减少排放至关重要。煤粉的燃烧过程通常分为:干燥、挥发分释放、炭化和燃烧几个阶段。在干燥阶段,煤粉被加热,水分蒸发。随后,随着温度的升高,煤粉中的挥发分开始释放。这些挥发分在空气中迅速混合,并在足够的O2 存在下点燃,促进了进一步的燃烧反应。在炭化阶段,剩余的固体煤粉(主要是碳)继续燃烧。这一阶段通常是速率控制步骤,对整体燃烧效率有显著影响。空气与燃料的混合是燃烧效率和排放控制的关键因素。理想情况下,煤粉与空气的混合应均匀且充分,以确保煤粉中的每个颗粒都能够充分燃烧。在实际操作中,通过调整煤粉和空气的流量比、喷嘴的设计和布置,以及燃烧室的几何形状,可优化混合过程。良好的混合不仅可提高燃烧效率,还有助于降低未燃烧煤粉的排放和NOx 的生成。

2.3 影响燃烧效率的主要因素

燃烧效率是评估煤粉锅炉性能的重要指标,其直接影响能源利用率和排放水平。燃烧效率受多种因素影响,其中煤粉细度、空气流量和煤粉流量是最关键的3 个因素。

(1)煤粉细度。细度较高的煤粉具有更大的表面积与空气接触,从而促进更快、更完全的燃烧。粒径较小的煤粉可更均匀地分布在燃烧室中,减少未燃烧煤粉的排放。然而,煤粉过细可能导致燃烧不稳定和燃烧室内温度过高,增加NOx 的生成。因此,煤粉的适当细度是实现高效燃烧的关键。

(2)空气流量。充足的空气流量可确保煤粉中的碳和挥发分能与足够的O2 反应,实现完全燃烧。不足的空气供应会导致煤粉燃烧不完全,增加CO 和其他有害气体的排放。然而,过多的空气会带走额外的热量,降低热效率,并可能增加NOx 的排放。因此,精确控制空气流量,以达到理想的空燃比,是优化燃烧效率的关键。

(3)煤粉流量。煤粉流量的调整应与锅炉的热负荷相匹配,以确保稳定和高效的燃烧。过量的煤粉不仅会导致未燃尽的煤粉排放,还会增加炉膛中的粉尘负担,从而影响热交换效率。反之,煤粉供给不足则无法维持所需的热输出,影响锅炉的整体性能。因此,根据锅炉的运行条件和热需求调整煤粉流量是提高燃烧效率的关键。

3 基于O2和CO浓度的燃烧控制技术

3.1 自适应控制技术

自适应控制技术的核心在于其能够根据锅炉运行状态的实时变化自动调整控制策略,以优化燃烧效率和减少排放。该技术特别适用于应对燃料质量波动和负荷变化,确保在不同操作条件下锅炉的稳定和高效运行。自适应控制系统通常基于先进的算法,如神经网络或模糊逻辑控制器。这些算法能够学习和模拟燃烧过程的复杂行为,从而实现对燃烧参数的精确调整。关键参数包括煤粉流量、空气流量、煤粉细度及其与燃烧室内温度、压力和烟气成分(如O2 和CO浓度)之间的关系。在实践中,自适应控制技术通过实时监测燃烧室内的温度、压力以及烟气中O2 和CO的浓度,能够即时响应煤质和负荷的变化。例如,当检测到O2 浓度降低时,系统可以自动增加空气供给量,以维持充分燃烧;反之,则减少空气流量以提高热效率并减少NOx 的生成。此外,系统还能根据CO浓度调整煤粉细度和流量,以确保煤粉的完全燃烧并减少未燃尽煤粉的排放。自适应控制技术的另一个重要特点是其自学习能力。能够从历史数据中学习,并根据当前的操作经验不断优化控制策略。这意味着随着时间的推移,锅炉的操作效率和稳定性会逐渐提高。同时,该技术还有助于降低操作成本,因为系统能够自动识别并应用最佳的燃烧策略,而无需频繁的人工干预。

3.2 智能预测控制技术

智能预测控制技术的核心在于使用人工智能和大数据分析来预测燃烧过程中的关键参数,从而实现提前调整和优化燃烧条件。智能预测控制技术不仅提高了燃烧效率,还有助于减少排放物的生成,是实现可持续能源利用的关键工具。该技术基于复杂的算法,如机器学习和深度学习,来分析和预测燃烧过程中的变量。这些算法可处理大量的实时和历史数据,如煤粉流量、空气流量、烟气成分、温度和压力等,以预测未来的燃烧状态。通过预测煤粉锅炉在不同工况下的行为,系统能够在燃烧效率降低或排放标准超标前进行调整。智能预测控制技术的一个显著特点是其高度的适应性。能够学习锅炉在不同负载和燃料条件下的行为模式,通过不断的学习和调整,提高预测的准确性。此外,这种技术还能够识别和适应燃料质量的变化,如煤的热值和含水量,确保在各种情况下都能实现最优的燃烧效率。此外,智能预测控制技术还可以实现更快的响应速度。由于系统能够预测未来的燃烧条件,因此可以提前进行调整,减少燃烧过程中的波动和不稳定性。这种预测能力使得锅炉能够更有效地应对突发的负载变化,维持稳定的燃烧状态。

3.3 优化控制技术

优化控制技术的主要目的是通过综合考虑和调整锅炉的多个操作参数,达到提高燃烧效率和减少污染物排放的目的。这种控制技术的实施,依赖于先进的计算方法和算法,能够在燃烧过程中对多个变量进行实时监控和自动调节。优化控制技术涉及的关键参数包括煤粉细度、空气流量、煤粉流量、燃烧室内的温度和压力,以及烟气中的O2 和CO 浓度等。通过精确控制这些参数,可实现煤粉的高效燃烧,同时降低NOx 和其他有害气体的生成。例如,调整空气和煤粉的流量比,可优化燃烧效率,而控制煤粉细度则有助于确保煤粉的完全燃烧。优化控制技术通常采用多变量控制方法,如模型预测控制(MPC)或自适应控制策略。这些方法能够同时考虑多个相互依赖的参数,并预测其对燃烧过程的影响,从而实现更精确的控制。此外,通过使用先进的传感器和实时数据分析技术,可更准确地监测锅炉的运行状态,并及时调整控制策略。优化控制技术还包括对锅炉运行条件的适应性调整。随着煤质的变化和锅炉负荷的波动,燃烧过程中所需的最佳操作条件可能会发生变化。优化控制系统能够识别这些变化,并自动调整操作参数,以维持最佳的燃烧效率和最低的排放水平。

4 实际案例分析

为验证基于O2 和CO 浓度的燃烧控制技术的有效性和可行性,选择了某发电厂的一台660 MW 超临界煤粉锅炉作为试验对象。该锅炉采用平衡通风、分级燃烧、分层风的燃烧方式,共有48 个低NOx 旋流燃烧器,分布在前后墙的3 层。该锅炉的燃烧控制系统由两部分组成,一部分是基于CO/O2 双参量的锅炉智能燃烧控制系统(SCCS-CO/O2),另一部分是基于DCS 的传统燃烧控制系统。SCCS-CO/O2 系统通过实时监测炉膛和烟道中的CO 和O2 浓度,以及其他燃烧参数,构建燃烧优化模型,并将控制信号传输给DCS 系统,实现对煤粉流量、空气流量、煤粉细度等的动态调节。DCS 系统负责执行SCCS-CO/O2 系统的控制指令,同时保证锅炉的安全运行。为了评估SCCS-CO/O2 系统的性能,进行了两种工况下的对比试验:①在不同负荷下,分别采用SCCS-CO/O2系统和传统燃烧控制系统进行燃烧控制;②在相同负荷下,分别采用不同煤种进行燃烧控制。

在300 MW、400 MW、500 MW 和660 MW 4 种负荷下,对比了SCCS-CO/O2 系统和传统燃烧控制系统的燃烧效果。试验结果表明,SCCS-CO/O2 系统在各种负荷下都能实现更高的燃烧效率和更低的NOx排放,具体数据见表1。

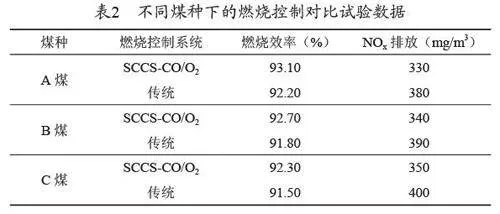

在500 MW 的负荷下,分别采用3 种不同煤种进行燃烧控制,分别是A 煤(低灰、低硫、高挥发)、B 煤(中灰、中硫、中挥发)和C 煤(高灰、高硫、低挥发)。试验结果表明,SCCS-CO/O2 系统在不同煤种下都能实现更高的燃烧效率和更低的NOx 排放,具体数据见表2。

从表1 和表2 可看出,SCCS-CO/O2系统在各种负荷和不同煤种下的燃烧效率都比传统燃烧控制系统高出约0.8%,NOx 排放都比传统燃烧控制系统低出约50 mg/m3。这说明SCCS-CO/O2 系统能够根据负荷的变化,自动调整燃烧参数以及识别和适应煤质,实现最佳的空燃比和煤粉细度,从而提高燃烧效率和降低NOx 排放。

5 结束语

针对大型煤粉锅炉,基于O2 和CO 浓度的燃烧控制技术显著提高了燃烧效率和环境可持续性。该技术能够实时调整燃烧参数,适应煤质变化和负荷波动,确保燃烧过程的优化。试验结果显示,相比传统燃烧控制系统,基于O2 和CO 浓度的控制系统在不同负荷和煤种条件下,均实现了更高的燃烧效率和更低的NOx 排放,证明了其在实际应用中的有效性和可行性。这一发现对于能源行业具有重要意义,不仅可提高燃烧效率,还有助于减少空气污染,促进环境保护。

参考文献

[1] 张国民,王彦飞,李金. 煤粉锅炉负荷控制与燃烧优化技术研究与应用[J]. 自动化博览,2021,38(5):120-123.

[2] 王恩宇,唐世乾,康淑慧,等. 超低热值燃气燃烧及CO排放控制研究[J]. 热科学与技术,2020,19(4):374-380.