超高压重大井口装备自动化控制关键技术

2024-10-15王明安李朝明余世淋王聪孙德强

[摘 要]随着国内对石油勘探开发的不断深入,现有的额定压力140MPa 井口装备已无法达到使用要求,需要我国研发额定压力175MPa 以上的超高压重大井口装备,以满足深井超高压、高温井油气开发的需求。175MPa 以上额定压力的超高压重大井口装备具有抗高强压,可人力开启及关闭,但考虑到操作人员的安全及为了提高工作效率,降低工作强度,文章研制了自动化控制阀门、电动驱动阀,进而实现远程自动化控制。

[关键词]井口装备;自动化控制;关键技术;电动驱动阀

[中图分类号]TE934.2 [文献标志码]A [文章编号]2095–6487(2024)03–0016–03

PLC 可编程逻辑控制器,能够被安置在各个系统程序中,对系统的执行逻辑进行计算,并向用户发出指令,让其对系统进行自动化或者是智能化控制。PLC 编程便利、结构简单、功能多样化、可靠性高、自身抗干扰能力强等优点让其在各大工业领域中得到推广应用。PLC 技术的实际应用能够让液压系统实现智能化控制,并提升其安全性和效率,这对于石油企业的生产来说起到了极大的推动作用。因此,将PLC技术应用到石油机械液压控制系统中是实现生产工艺优化的最佳选择。

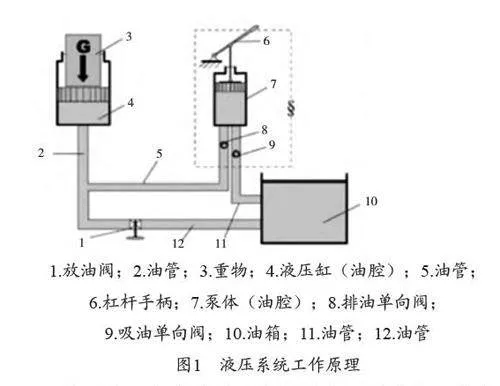

液压系统是石油钻机设备中不可或缺的核心技术之一,其不仅可以提供驱动力和扭矩,还可以控制石油钻机的运动和作业。液压系统的稳定性和效率直接影响石油钻机设备的工作效率和安全性。其是一种利用流体传递压力和能量的动力系统,由液压液体、液压泵、控制元件、执行元件和辅助元件等组成。液压系统通过液压泵将液压油液压力转化为机械能,并通过控制元件控制液压系统的流量和压力,最终通过执行元件将能量传递至机械部件实现各种工作,其工作原理如图1所示。液压系统具有传动效率高、运动平稳、力量和速度可调、功率密度大、动作灵敏和可靠性高等优点。在石油钻机设备中,液压系统被广泛应用于传递动力、控制方向、调整钻头方向、提高工作效率和保证工作安全等方面。

基于此,文章将重点探讨超高压重大井口装备自动化控制系统的关键技术,其在国际上有一定的创新性。

1 超高压重大井口装备发展现状

井口装备在油气钻井生产设备中起着十分中重要的作用,其主要的用途是悬挂井口套管、密封套管之间的环空、定位和安装支撑采油树等,也起着安全输送地下油气的作用,有效防止了井口的高压和有害有毒气体喷散到环境中,造成周围环境和生物危害。因此,井口装备一直受到国内外相关专业研究机构的高度重视和油田用户普遍的关注。

在石油钻井生产设备中,井口装备是必不可少的设备,也是在油田进行作业时使用数量最多、类型最多的设备。其不仅要求每口油气井都要配备,而且随着地层、环境、井压、油气状态、油气密度的不同以及所含有害物质的种类和大小,需要设计不同的井口装备以满足需求。因此,认真分析和研究满足各种复杂工况要求、安全可靠的井口装备具有重要意义。

国外钻井地层比较浅,对140 MPa 及以上压力的产品需求量极少。目前国外只有美国卡麦龙公司有8 套超高压重大井口装备的生产信息,其中4 套均在1985 年以前,没有资料记录,最接近深井使用的为2011 年和2015 年生产的3 套,均为没有执行标准的非标产品。

国内尚无成套175 MPa 以上超高压重大井口装备的生产和使用记载,少数厂家对175 MPa 以上超高压重大井口装备产品展开了研发和试制,但都没经过现场的使用验证。

目前国内外生产的井口装备按API 标准最高压力为140 MPa。175 MPa 以上超高压重大井口装备无API 美国石油学会或国家标准可供遵循。越来越多的超深、超高压、高温等风险探井在国内部署,超高压、万米深井数量逐渐增加。关井压力超过120 MPa,甚至接近140 MPa 的额定压力,140 MPa 压力等级的产品已不能完全满足超深油气井勘探开发的需要,迫切需要更高压力等级的井控设备,175 MPa 以上超高压重大井口装备的研制迫在眉睫。

为支持我国超深、超高压、高温等恶劣地质环境区块的开发,赶上我国超深井的发展趋势,紧急推动国产175 MPa 以上超高压重大井口装备的研发进展及项目审批,可更好地促进项目实施和成果转化。

超高压环境下的工作条件极为苛刻,以往的标准和规范通常无法覆盖这一范围,给超高压重大井口装备的设计、研发和生产带来了困难。另外,超高压重大井口装备的生产周期通常较长,主要是因为装备设计复杂、关键部件需求量小、技术门槛高。由于市场需求较为有限,缺乏成熟的生产流程和供应链体系,导致生产周期延长。面对这个问题,我国目前确实还没有形成完整的自主创新和生产能力。然而,我国正积极推动技术创新和自主研发,加强超高压重大井口装备的研究与生产能力建设。通过政府加大对科技创新的支持力度,鼓励企业加大研发投入,培育创新团队和科研机构,加强与国际合作交流,可加快超高压重大井口装备的自主创新步伐。自主创新是实现超高压重大井口装备成套生产的关键。通过建立标准化的研发和生产流程,加强关键技术研究和攻关,提高自主创新能力和核心竞争力,有望在超高压重大井口装备领域取得突破,并为国际市场提供更加可靠的产品和解决方案。

在具有多个电动平板阀时,倒换管路需要开关多只阀,逐一开关效率低且容易误操作,为了实现一键完成转换控制装置,需要接入可编程控制。在研究初期就对平板阀的力矩进行了充分的考虑,175 MPa 超高压重大井口装备的手动平板阀可采用人力进行开启和关闭,所有的阀门应满足就地控制、远程集中控制和远程总线控制,同时根据使用条件的不同可预先编程实现一键控制。平板阀满足单阀就地控制、多阀集成联动可编程控制、单阀/ 多阀远程中控控制,所有数据实现远传,在远程端可完成所有的操作和监测、满足现场无人值守的要求。

2 超高压重大井口装备自动化控制关键技术

研发了适用于175 MPa 以上超高压重大井口装备的安全高效自动化控制电动闸阀和节流阀,该自动化装置降低了劳动强度,实现了高压区无人值守,为超高压装备安全运行提供保障。

(1)自动化控制阀门可实现远程自动化控制;平板阀或节流阀可单独通过遥控器控制,也可集成PLC 集中控制,具有远程控制的功能,也可在就地实现手动操作控制阀门。可根据变频电动头改变电机频率进行调整平板阀的开关时间,调整区间范围为20 s~40 s。电动平板阀门的样机结构如图2 所示。

(2)研制了电动驱动阀,具有防爆和快速控制功能,保证了超高压重大井口装备的安全高效运行。在使用中,电动驱动阀可通过手动或自动化技术进行操作,具有效率高、响应速度快的特点。与传统的液压和气动阀相比,电动阀具有许多优点:①融合计算机工作,引入新的电子技术,省时省力;②电动阀不需要特殊压缩气源或阀门设备;③即便电动阀电源失电,也可以保持原先的机械位置;④电动阀能实现远程DCS 控制,同时开关信号数据传输基本没有阻碍;⑤与传统阀门对比,电动阀所需的电缆敷设较为简单,系统结构不复杂,后期电缆管道检查和维护较为方便。同时由于设备结构的简单,设备故障率明显低于其他类型的阀门。

(3)快速控制功能降低了劳动强度,提升了现场倒换管路速度。

(4)可编程控制可根据不同的作业需求编制不同的程序实现一键控制。

(5)节流阀的电驱自动化控制解决了节流阀的调节难题,通过下游压力和流量进行反馈调节都可实现精准控制。也可以通过涡轮结构实现手动操作。

(6)电动平板阀通过电动头直接驱动阀门的开关,电动头具有防爆的功能。控制电压:380 V 三相动力电源。防爆等级:Exd Ⅱ C T4。控制模式:A,执行器就地电动控制;B,模拟信号电动控制;C,远程总线电动控制;D,备用手动控制。控制转速:24 r/min。测试力矩:175 MPa,400 N · m(不含减速器和滚珠丝杠)。

3 结束语

拥有着安全、高效自动化控制电动闸阀和节流阀的175MPa 超高压重大井口装备,满足深井超高压、高温井油气开发的技术需求。虽然,目前我国在高温高压井的钻井技术方面取得了显著成果, 但仍受许多限制,且对于高温高压非常规井的钻井技术研究也十分缺乏。因此,仍要加大对高温高压钻井技术的研究力度,以满足日益苛刻的钻井需求。相信随着技术与装备的不断完善和市场的不断推动,高温高压钻井技术也将稳步攀升。

参考文献

[1] 陈光智,贺秋云,赵益秋 . 高温高压高产气井测试技术在双探 1 井的应用 [J]. 钻采工艺,2016,39(3):31-33.

[2] 马新华 . 创新驱动助推磨溪区块龙王庙组大型含硫气藏高效开发 [J]. 天然气工业 ,2016,36(2):1-8.

[3] 王波 . 安岳气田龙王届组气藏 10 亿立方米试采地面工程标准化设计与安全优质高效建设模式研究 [J]. 天然气勘探与开发,2015,38(1):78-81.

[4] 李玉飞,佘朝毅,刘念念,等. 龙王庙组气藏高温高压酸性大产量气井完井难点及其对策 [J]. 天然气工业,2016,36(4):60-64.

[5] 张娟,戴强,张尧 . 高温高压含硫气井试油井筒安全风险识别与控制 [J]. 天然气工业,2015,35(1):120-125.

[6] 施巍鹏.PLC 在工业自动化控制领域中的应用及发展[J].电子元器件与信息术,2021,5(12):60-62.

[7] 金弢,王定亚. 井口装置技术研究及发展建议[J]. 石油矿场机械,2014,43(1):14-16.

[8] 许秀凤,林元文. 基于智能一体化控制的电动阀门装置的研究[J]. 自动化应用,2023,64(12):119-121.

[9] 周志宏,周祺畅. 工业自动化控制的现状和发展趋势分析[J]. 新技术新工艺,2022(8):4-6.