CH透明纸热封时间的MICROOⅡ程序控制设计

2024-10-15尹广毕陈晶

[摘 要]针对CH 透明纸热封过度收缩使烟包变形的问题,为降低因透明纸热封收缩后使烟包变形的烟包数量,提高烟包外观质量,采用试验方法,分析可能引起CH 透明纸热封过度收缩使烟包变形的因素,提出两套解决方案,对两套方案进行对比分析,最终建立一套完善的MICROO Ⅱ程序控制解决方案,通过上机试验运行与跟踪统计分析,该方案可行,且能解决因短暂或间歇停机引起的透明纸热封收缩导致烟包变形的问题,达到了良好的应用效果。

[关键词]CH 透明纸包装机;热封;透明纸收缩变形;烟包变形;MICROO Ⅱ控制程序;OPC 人机界面;时间参数

[中图分类号]TS43 [文献标志码]A [文章编号]2095–6487(2024)03–0013–03

1 现状与存在的问题

烟包外观质量是消费者的第一印象,也是卷烟质量的主要控制因素。透明纸包装能提升烟包外观质量,但也易因过度热封收缩而导致烟包变形。

在GDX1 小包透明纸热封后直接进入条盒包装机的过程中,没有关于对小包透明纸热封后烟包外观质量的控制检测,如果透明纸热封后烟包有质量问题,将难以发现,尤其是在间隙停机过程中,热封导致透明纸收缩后的烟包变形最难以控制。按每生产班次工作8h 计算,每台GDX1 下游机平均停机次数约30 次,每1 次停机造成烟包变形的概率约70%,1 台设备在每生产班次中就造成因透明纸热封收缩后而使烟包变形的烟包数约为200 包。变形烟包在正常停机时间外能剔除,如果停机时间相对过短则不能剔除,存在变形的烟包就容易流入下道工序。查阅大量文献资料发现,目前关于透明纸热封收缩后变形烟包的质量控制的研究不全面,对降低因透明纸热封收缩后使烟包变形的烟包数量没有具体的研究。

2 研究目的与意义

烟包变形属于烟包质量缺陷,既影响烟包质量,又降低卷烟产品的美誉度,更影响消费者对产品的信赖。为解决因透明纸热封收缩而使烟包变形的问题,降低变形烟包的数量,文章旨在建立一套完善的程序控制,通过对MICROO Ⅱ控制系统源程序的修改,将停机时烙铁离开烟包的参数设置到OPC 人机界面上并设为可修改项,从而极大地降低因透明纸热封收缩后使烟包变形的烟包数量;提高烟包透明纸质量;降低原辅材料的消耗,节约成本;提高对烙铁控制操作的快捷与自动化。

3 CH透明纸热封原理

软盒烟包带着透明纸进入成型轮时,完成透明纸的U 型、两端前折角与侧面下长边的折叠,在成型轮旋转过程中,完成侧面上长边的折叠和二次侧面长边的热封,在折叠通道,完成两端折角并对两端热封。然后输送至条盒包装机。CH 透明纸热封烙铁由两个电磁阀分别控制长边和前后端烙铁动作,当编码器检测到机器有动作时,电磁阀控制烙铁靠近烟包,机械凸轮带动烙铁对透明纸进行热封。当机器停机时,电磁阀控制烙铁离开烟包。

4 烟包变形的原因分析

从CH 透明纸热封原理来看,CH 包装机的包装运行速度、不同透明纸材料、烙铁的温度控制、烙铁的机械位置都可能对CH 透明纸热封收缩导致烟包变形造成影响。故采用试验方法,对每项因素进行分析。

4.1 速度对烟包变形的影响

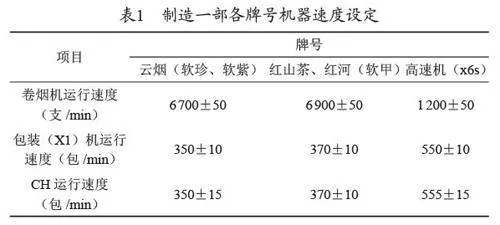

在实际生产中,烟包透明纸的烙烫与CH 运行速度有一定关系。机器运行速度越快,设备损伤度越大,导致烟包外包质量较差。但并不是机器速度越慢越好,当机器低速运行时,各种原辅材料的输送性较差,容易产生辅料的堵塞、歪斜等故障,严重影响产品质量。为了最大限度保证产品质量,通过对云南省曲靖卷烟厂制造一部各牌号产品的试验得出烟包包裹透明纸质量稳定时的机器运行的最大速度,见表1。机器速度的限制,能最大程度保证产品质量,提高设备影响作业率。

然而通过对CH 运行速度的限制,仍不能杜绝停机时透明纸热封收缩使烟包变形的发生。改变CH 运行速度,只能保证在设备运行状态下的烟包质量,却不能保证停机时烟包质量。该试验结果表明,CH 运行速度对透明纸热封收缩导致烟包变形没有影响,所以改变CH 运行速度不能解决因透明纸热封收缩而使烟包变形的问题,也不能降低变形烟包的数量。

4.2 不同类型透明纸对收缩变形的影响

对各个不同厂家不同规格型号的透明纸在多个机组上对比试用,通过对比来分析不同规格型号的透明纸材料经热封收缩后导致烟包变形的数量,从而分析不同规格型号的透明纸材料对透明纸热封收缩导致烟包变形的影响程度。

通过对不同类型的透明纸在多个机组试验使用,记录不同牌号使用不同类型的透明纸所产生的变形烟包数量。

当停机时间在25 s 左右时,普通膜会产生收缩变形烟包。当停机时间达到10 s 以上,就有可能产生收缩变形烟包,虽然停机剔除时间很短,但收缩变形烟包还是有可能流入下一道工序。由此可知,通过更换透明纸无法从根本上解决因透明纸收缩而产生变形烟包的问题。

4.3 烙铁位置对透明纸收缩变形影响

通过对烙铁体机械位置的调整,能够直接影响设备在运行状态下烟包裹包透明纸的烙烫质量。通过调整烙铁的机械位置,从而调节烙铁对烟包的压紧度。通过试验得知,烙铁体对烟包的压紧度越大,则烟包的变形越大,易产生烙烫变形产品;反之,烙铁体对烟包的压紧度越小,则烟包的变形度越小,但当烙铁体离烟包太远时,容易产生假烫现象,从而产生外观缺陷产品。为此,通过多次对17 台设套备的烙铁体位置调整,得出结论:当烙铁体与烟包的压缩量为0.5 mm 时,设备在高低速运行时既不会产生假烫现象,也不容易产生烙烫变形烟包,均能保证设备在高、低速运行状态下产品质量。此时烙铁体机械位置最好。

虽然能通过改变烙铁体机械位置可改变停机时对收缩烟包的影响,但为了保证设备在高低速运行状态下的产品质量,必须将压缩量调整为0.5 mm 左右,该压缩量是固定的,所以只有通过其他方案来解决因停机时透明纸热封收缩而产生变形烟包的问题。

4.4 烙铁温度变化与电气控制跟踪试验

4.4.1 烙铁材料与烙铁温度变化的试验

烙铁温度的变化与烙铁材料的导热有较大关系,故在试验中采用不同材质的烙铁进行上机试验。金属中金、银、铜的热传导系数在330~360(W/mK),铝的热导热系数在200(W/mK)左右,但金银成本价格较高,不易试验。对不同材质烙铁的热传导进行试验测量,得出不同材质烙铁的热传导系数。再对4 组常见材质的烙铁进行上机运行,通过上机试验,综合比较不同材质烙铁的性能。

铝作为烙铁材料合适。但在实际生产中,铝材质烙铁仍不能解决在停机时因透明纸收缩而使烟包变形的问题。

4.4.2 更换不同类型的测温元件的对比试验

通过不同材质不同产地的热电偶的上机试验,在将温度漂移量控制得较好的前提下,当设备正常高速运行时,温度较为稳定可靠。但当机器停止时,变形烟包仍然产生,所以通过更换不同类型的测温元件不能解决因CH 停机时透明纸热封收缩使烟包变形的问题。

5 解决方案

5.1 烙铁的驱动装置系统设计

机器启动时的速度低,烙铁停留在烟包上的时间相对较长,即使在停机状态下烟包能离开烙铁,启动时其后的烟包也会产生收缩变形。因此,设计能在CH 包装机停机时烟包错开烙铁的伺服驱动装置系统具有重要意义。

由于GDX1 包装机CH 部分为变频器控制的交流电机驱动,在正常或故障停机时,PLC 断开变频器使能信号,变频器不输出电流,机器靠惯性制动停机,所以CH 的停机相位具有随机性。为了解决停机时烟包透明纸被烙铁温度烤焦而收缩变形,必须增加伺服驱动装置系统,当机器停止时,伺服驱动装置运行使齿形轮停留在特定相位。通过图纸资料和试验分析,该系统改造难度大,改造成本高,该项目立项难度较大,基本不能实施,只有通过其他方案解决CH 停机时产生变形烟包问题。

5.2 MICROOⅡ程序控制方案

通过对以上4 个可能因素试验的整理分析,最终确定导致透明纸热封收缩变形的原因是:每次CH 停机后,烙铁离开烟包的时间相对过长,而原GDX1的OPC 上无修改烙铁离开烟包的时间参数,该参数为MICROO Ⅱ程序固化参数,不允许厂家更改参数。MICROO Ⅱ源程序中设置烙铁离开烟包时间为2 s,短时间停机都能使烟包发生变形,只有当停机时间达到MICROO Ⅱ程序设定的剔除时间时,变形烟包才会剔除,否则变形烟包将流入下一道工序,严重影响产品质量。所以,对MICROO Ⅱ源程序修改,将修改后的程序写入MICROO Ⅱ控制程序中。

同时,在OPC 上,增加停机时烙铁离开烟包的时间参数并设定为可修改项。在OPC 上的时间参数范围设为0~2 000 ms,根据不同牌号设置停机时烙铁离开烟包的不同时间。

经过开机运行和观察取样,最终确定把烙铁离开烟包的时间参数设定为60 ms。经过上机试验运行,再没发现有因透明纸热封过度收缩使烟包变形的问题而导致烟包流入到下道工序中,最终解决了因短暂或间歇停机引起的透明纸热封收缩变形导致的烟包变形问题。

6 试验效果与跟踪分析

目前GDX1 机型已经全部修改完MICROO Ⅱ关于停机时烙铁离开烟包的程序,并在OPC 上设置调节停机时烙铁离开烟包的时间参数项。对车间17 台GDX1 设备进行为期10 个生产工作日的跟踪统计分析,对改进前后变形烟包数进行统计分析。

该MICROO Ⅱ程序控制能极大地降低因透明纸热封收缩变形后使烟包变形的烟包数量,提高烟包透明纸质量,证明该试验效果良好。1 台设备每天产生变形烟包平均约为606 包,即1 台设备在每个生产班次(8 h)产生202 包变形烟包。在改进后,1 台设备每天产生变形烟包平均约为15 包,即1 台设备在每个生产班次(8 h)产生5 包变形烟包,在这5 包变形烟包中,包括停机时间超过停机剔除时间造成的正常剔除烟包,对改进前后变形烟包的统计分析表明:该MICROO Ⅱ程序控制能极大地降低原辅材料消耗,节约成本,提高设备的经济运行效率。

7 结论

通过对可能引起CH 透明纸热封过度收缩变形而使烟包变形的问题进行分析,采用试验方法,最终确定建立一套完善的MICROO Ⅱ程序控制解决方案,该方案可行,且效果良好。通过试验与统计分析,得出以下结论。

(1)通过对MICROO Ⅱ控制系统源程序的修改,在OPC 人机界面上增加停机时烙铁离开烟包的时间参数项,并设为可修改项。从而实现对烙铁离开烟包的时间进行实时调控。

(2)调节烙铁体机械位置,将压缩量调整为0.5 mm左右,可保证设备在高、低速运行状态下的产品质量,但不能解决因透明纸热封收缩变形而使烟包变形的问题。

(3)MICROO Ⅱ程序控制方案能极大地降低因透明纸热封收缩变形后使烟包变形的烟包数量,提高烟包透明纸外包质量,更提高对烙铁控制的快捷与自动化。

(4)文章建立一套完善有效的MICROO Ⅱ程序控制解决方案,通过设置停机时烙铁离开烟包的时间,对烙铁离开烟包进行时间控制。但对每个机组的参数设置,应综合考量机组其他因素的影响,以试验确定的时间参数60 ms 为标准,在一定范围内调整。如何建立统一精确的程序控制将是后续工作研究的方向与重点。

参考文献

[1] 程海波,吴波. 小包透明纸包装机与条盒成型包装机间主传动联接装置:CN202295490U[P].2012-07-04.

[2] 周萍,王小明,王师,等. 烟包透明纸包装机的成型轮模盒机构:CN201082764[P].2008-07-09.

[3] 张国维, 董娟. 透明纸包装机抿角调节装置:CN201825245U[P].2011-05-11.

[4] 任晓智,张丽敏,宾彬超,等. CH 透明纸包装机透明纸辅助热封系统的设计[J]. 广西机械,2000(4):22-24.

[5] 潘宗岭,王超,李国栋.PLC 在卷烟透明纸包装机测控系统改造中的应用[J]. 自动化仪表,2000(9):33-34.

[6] 陈银春,黄吉全,黄建梅,等. 盒式透明纸包装机的间歇旋转模具:CN2782561[P].2006-05-24.

[7] 刘俊强,赵明华,李建勋,等. 小盒透明纸包装机烟包转向轮缺盒检测装置:CN202144308U[P].2012-02-15.

[8] 刘峰,代先誉. 一种小包透明纸包装机进口烟包堵塞检测装置:CN202345969U[P].2012-07-25.