炼油装置锅炉汽包液位测量若干问题分析

2024-10-15董伟宋鹏飞

[摘 要]在炼油装置中,为确保锅炉安全稳定运行,需要加强对汽包液位的测量和控制及保护,以保证炼油装置可安全生产。这就需要采取有效方式对锅炉汽包液位进行精准测量,避免发生液位超限情况。基于此,文章分析了电容液位计、平衡容器式差压液位计在锅炉汽包液位测量中的具体应用,以确保炼油装置可正常发挥作用。

[关键词]炼油装置;锅炉汽包;液位测量;结构;测量原理;具体应用

[中图分类号]TE96 [文献标志码]A [文章编号]2095–6487(2024)03–0036–03

1 电容液位计及其应用

1.1 电容液位计结构及应用原理

物体之间的电容量会受到其结构参数的直接影响,所以调整物性参数,会改变物体之间的电容量,通过此种方法可以实现对锅炉汽包液位的测量。

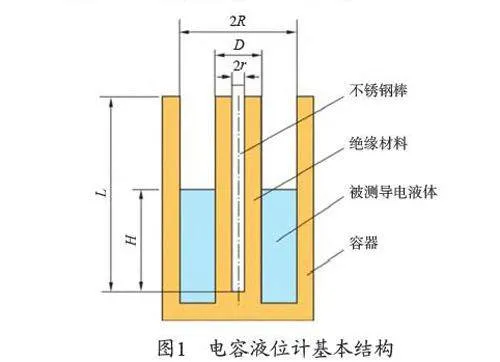

电容液位计的结构如图1 所示。

根据图1 中电容液位计基本结构可知,不锈钢棒是其中一个电极,另一个电极则是被测导电液体,不锈钢棒与被测导电液体之间为绝缘材料。如果被测液体液位发生改变,则电容中一个极板面积会随之改变,由此引发整个电容量发生改变。

可结合如下电容公式计算出液位计测量后得到的初始电容量。

C0=2πε0L/ln(R/r)

式中,R为容器内部半径,r为不锈钢棒半径,C0为电容量,L为容器中可测量的液位高度,ε0为容器内气体及绝缘材料的介电常数。

若电容液位计内液位发生改变,假设高度为H,借助传感器对其电容量CH 进行测量,可按照如下公式计算电容值[1]。

CH=2πε0(L-H)/ln(R/r)+2πεH/ln(D/2r)

1.2 电容液位计的具体应用

由上文分析的电容液位计测量原理可知,若想保证测量结果准确有效,必须确保液位计本体结构具有较强的稳定性,同时也要保证尺寸参数准确稳定。锅炉汽包内部的介质是饱和水、饱和水蒸气,二者的介电常数并非恒定不变,明显不符合电容液位计测量使用要求,为此,需要采取有效措施解决这一问题。可将具备自动补偿功能的三段式探头作为电容液位计的基本结构,这种三段探头必须保证金属棒电极半径、容器内部半径、绝缘介质直径等结构尺寸参数一致性,只有这样才能使得同一被测介质,在同一条件下获得相同的电容值测量结果。无论是饱和水还是饱和水蒸汽的介电常数,若二者发生变化,必然会影响到测量结果,为此,可为其配置同一的电容测量探头、相关变送单元,确保电测指标一致性,使得精度相同,这样,在高位探头作用下可消除饱和蒸汽的不良影响,同时借助低位探头的测量值,能消除饱和水引发的影响[2]。

总之,电容液位计可准确有效地测量炼油装置中锅炉汽包液位情况,实现在全工况条件准确有效的液位测量。在以往的锅炉启动环节中,主要以平衡容器式差压液位计为主,但按照此种方式,替换成电容液位计,同样可达到预期的效果。从电容液位计实际应用情况看,由于其采用的是全程补偿方式,即便是受到压力变化的影响,处理汽包温度过程中,也不会出现额外的误差。虽然电容液位计应用优势较为明显,但综合来看,电容液位计的应用成本相对较高,出于经济效益考虑,企业在项目设计过程中,建议多方面考量、评估,并结合项目地环境气候以及温度变化、工作人员运维能力等多方面情况,权衡利弊后合理选用,确保锅炉汽包液位测量方案科学、合理、有效且经济。

2 平衡容器式差压液位计的结构与应用

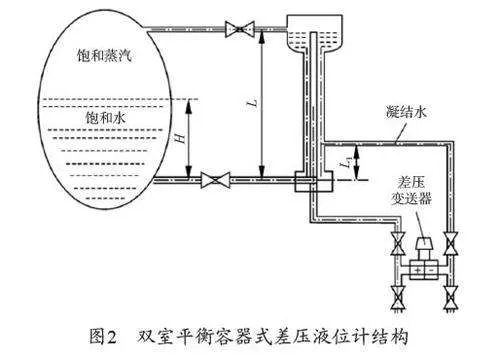

2.1 双室平衡容器式差压液位计

双室平衡容器式差液位计的结构如图2 所示。从图2 可知,饱和水侧(内管)主要设置在平衡容器内。从整体看,凝结水主要存在平衡容器内,而饱和水存在于汽包内,两者的温度相差不大,所以当环境温度变化后,凝结水密度变化不大,所以双室平衡容器式差压液位计测量得到的结果更加准确、有效[3]。由图2 双室平衡容器式差压液位计的结构可知,差压变送器测量差压和液位之间的关系可反映为:Δp=(H -L+L1)ρw g+(L - H)ρs g - L1 ρ0 g。式中,Δp 为差压;L1 为平衡容器负压管接口到水侧取样管之间的距离;ρ0 为凝结水密度,kg/m3。

使用该液位计对汽包液位进行测量过程中,若设定凝结水和饱和水二者的密度相同。但从仪表显示看,平衡容器无论是内部管还是外部管,其液体均处于静止状态,再加上平衡容器本身一直在向外散发热量,如果其中一些装置现场保温情况没有达到预期,会直接影响凝气室与汽包内两种不同水的温度,由此形成较大温差,最终导致测量结果不准确,而且环境温度变化仍会影响到液位计实际测量结果。

2.2 单室平衡容器式差压液位计

与双室平衡容器式差压液位计结构相比,单室液位计相对更加简单,在实际安装过程中方便易行。通过观察单室平衡容器式差压液位计,可运用公式:Δp=(ρw - ρs)Hg -(ρc - ρs)L,表示差压变送器测量压力差与液位之间的关系。式中,Δp 为差压;ρw、ρs、ρc 分别为汽包内饱和水密度、汽包内饱和蒸汽密度、单室平衡容器内凝结水密度,kg/m3 ;g 为重力加速度,m/s2 ;L、H 分别为液包差压变送器正负压侧取源间距、汽包液位,m。

分析可知,Δp 与H 呈现一种线性关系,会受到ρw、ρs、ρc 准确性的直接影响,由于单室差压液位计在实际应用中其凝气室一直为散热状态,使得凝结水温度自上而下地降低,并且无法明确具体的温度分布情况,为了保证测量准确性,工作人员在应用中,只能根据过往操作经验设定ρc 为固定值,这也就意味着ρc 容易存在人为主观因素的影响,造成设定值和实际数值之间存在明显差异,进而影响到测量值准确性。以我国江浙一带地区为例,尤其是在北部地区,夏季和冬季的环境温度差能达到30℃,若是实际测量中仅使用ρc,会直接影响到水位测量值,与实际可能达到40~80mm 差距。

2.3 带蒸汽罩的改进型双室平衡容器式差压液位计

由上文分析可知,以往传统双室平衡容器式差压液位计在实际测量过程中,容易出现测量数据偏差问题。为了改善这一问题,进一步提高测量精度,在原有液位计结构基础上进行了优化,衍生出带蒸汽罩的改进型双室平衡容器式差压液位计。改进后的液位计,主要增加了蒸汽罩、凝结水回水管,通过这两部分结构的优化,能够实现蒸汽与凝结水的持续性、循环性流动。借助饱和蒸汽不断冷凝散发出来的热量,确保平衡容器内部温度与汽包温度相同。

此外,这种改建后的液位计在实际应用过程中,由于将平衡容器中的凝结水侧引压管的引出点,设计在了平衡容器下面,使得正负引压管位置相同,可有效避免环境温度对凝结水密度的不良影响,这种情况下,可很好的避免出现ρ0 变化而影响到测量结果准确性。公式Δp=g(ρw - ρs)(H - L)可用于表示差压变送器测量差压和液位间的关系。

深入分析该公式可知,只有保证ρw 饱和水密度和ρs 饱和蒸汽密度二者精准、稳定,才能使得H 和Δp 形成差压线性关系。而深入了解一些炼油装置实际运行可知,当余热锅炉出现100kg 的高温高压过热蒸汽时,并且保证整个操作规范有效,此时锅炉汽包内压力,会直接受到蒸汽用量、锅炉负荷、燃烧实际情况的影响,使得汽包内饱和水ρw、饱和蒸汽ρs 二者的密度发生改变,不能保持稳定性。对此,必须采取措施有效解决,避免发生密度变化对测量结果的不良影响,建议引入汽包压力值,以此实现对测量结果的密度补偿计算。

2.4 实际应用

炼油装置蒸气系统采用带蒸汽罩的改进型双室平衡容器式差压液位计测量汽包液位,并结合密度补偿公式,可有效避免上述发生的液位测量结果差异问题,在很大程度上增强了测量准确性,提高了测量精度。而且采用平衡容器和差压变送器融合应用的方式,可为炼油企业减少生产成本,彻底消除锅炉汽包内出现“虚假水位”的情况,可见,平衡容器式差压液位计的使用,表现出较多优势。

3 平衡容器式差压液位计在实际应用中存在的问题和解决措施

3.1 系统性误差问题

(1)在使用双室平衡容器式差压液位计测量汽包液位过程中,必须做好外部的保温工作。主要是因为凝气室内饱和蒸汽温度明显大于环境温度,甚至一些条件下的温差超过300℃,会造成平衡容器凝气室热辐射能力巨大,若没有做好保温措施,会散失大量热量。此种情况下,平衡容器与汽包内的温度出现严重偏差,最终出现汽包液位测量误差。

(2)分析锅炉启动升压整个过程可知,平衡容器在测量汽包液位前,需要先建立液位零点,这一工程中需要待蒸汽冷凝后出现凝结水,而后将其注满负压侧参比水柱,进而获得液位零点。在此基础上,需要结合锅炉实际工况参数,保证达到要求的压力条件,而后再操作差压液位测量管路排污阀,也要测量汽、水侧一次取样阀。按照此种操作方法才能保证平衡容器与汽包内的温度接近,最大程度上减少测量误差。

(3)严格意义上讲,炼油装置锅炉汽包属于高压设备,而且用于汽包液位仪表测量的管路主要以焊接方式为主,可从仪表测量管路看,其中涉及较多阀门、管件等部件,若是采用焊接方式会出现大量的连接点,且若是长时间处于高压环境中工作,极易出现阀门组、测量管路泄漏的问题。若是泄漏问题发生在参比水柱侧阀门上,必然会造成大量凝结水流失,导致测量系统因故障而无法正常发挥作用。

3.2 对策

在实际应用平衡容器式差压液位计测量汽包液位过程中,可能出现系统性误差,影响到汽包实际测量精准性,简单说,就是因为同一条件变化,如环境温度改变、汽包压力大幅度波动、保温伴热失效等因素,造成测量原理相同的多个仪表同时出现测量误差,误差情况有所不同,此种情况下,会直接造成多个仪表失效。究其原因,主要是因为安全联锁回路设计逻辑不正确,直接降低了联锁回路安全性、完整性。

在炼油行业中,锅炉汽包液位作为影响炼油装置锅炉是否平稳运行的关键参数,直接影响着生产装置的安全。我国也出台了相关文件进行了规范和统一:①在设置锅炉汽包水位测量系统时,建议引用两种或超过两种的工作原理共存的方式进行科学配置。②在配置锅炉汽包水位测量系统时,建议采取“3+2”,或者“6+1”的方式进行配置,具体指3 套差压式汽包水位计测量装置+2 套电极式汽包水位测量装置,或者六6 套差压式汽包水位计测量装置+1 套电极式汽包水位测量装置。此种配置方式,在后续测量操作过程中,工作人员可参考不同原理仪表获取到的测量结果,并进行合理对比,以此防止同类仪表误差相同的情况。

4 结束语

通过对电容液位计、平衡容器式差压液位计的结构以及实际应用情况的分析和探讨发现,为确保使用的液位计在实际应用中的测量结果误差最小,必须做好平衡容器式差压液位计的保温工作,提高液位测量精准性。此外,建议在工程项目中运用两种及以上的工作原理相近的液位仪表进行测量,有效防止一种仪表测量结果误差过大而导致汽包测量不准确的情况。文章分析的两种液位计,可搭配使用,以此提高炼油装置锅炉汽包液位测量有效性、精准性。

参考文献

[1] 刘超. 差压液位计测量汽包液位误差的原因及安装要求[J]. 工业仪表与自动化装置,2019(1):89-90,108.

[2] 孙增平. 大型硫酸装置锅炉汽包液位三冲量控制设计与应用[J]. 化工自动化及仪表,2019(1):8-12.

[3] 龙茜茜,李小平. 高温高压浮筒液位计在锅炉汽包液位测量方面的应用探讨[J]. 石化技术,2015(3):82.