钻柱纵-扭耦合非线性振动的顶驱控制研究

2024-10-14段聪聪李欣业张利娟张华彪马驰骋

摘要: 本文基于钻柱纵‑扭耦合振动的三自由度集总参数模型,利用数值仿真研究了顶驱控制对钻柱粘滑振动和跳钻现象的抑制效果。结果表明,调谐k‑c控制对钻柱振动系统的粘滑振动和跳钻现象有一定程度的抑制作用,但是在输入角速度较大而标称钻压较小或者输入角速度较小而标称钻压较大时的抑制效果并不理想。调谐I‑k‑c控制可以成功地消除输入角速度和标称钻压变化对钻柱粘滑振动和跳钻现象带来的影响,使得输入角速度和标称钻压不论取何值,钻头的转速均稳定在给定的输入角速度附近,减少了钻压、扭矩和轴向位移的波动。

关键词: 非线性振动; 钻杆纵‑扭耦合; 顶驱控制; 粘滑; 跳钻; 集总参数模型

中图分类号: O322; TH113.1 文献标志码: A 文章编号: 1004‑4523(2024)09‑1535‑11

DOI: 10.16385/j.cnki.issn.1004‑4523.2024.09.010

引 言

石油和天然气等化石燃料是中国重要的基础性能源,其勘探在很大程度上依赖于钻井工程[1]。旋转钻井是最常用和最具成本效益的油井钻井技术,钻柱在其中起着重要作用,它由一系列钻杆组成,这些钻杆将动力从顶部的转盘传输到承载钻铤和钻头的底部钻具组合[2]。钻柱的故障会导致整个钻井作业的关闭,给工程带来巨大的经济损失。因此研究钻柱的动力学行为以避免或减少故障的发生是非常必要的。

钻柱的振动可分为三类:轴向振动、扭转振动和横向振动,剧烈的振动会分别导致跳钻、粘滑和涡动现象[3]。这些振动模式之间存在着复杂的耦合,为了更好地理解其原理,国内外学者对钻柱的耦合振动行为进行了广泛研究[4]。JANSEN等[5]提出一种主动阻尼控制系统,基于扭转二自由度集总参数模型,以调谐顶驱的方式抑制自激振动。在此基础上,YIGIT等[6]考虑了轴向振动和扭转振动的耦合,形成了纵‑扭耦合的三自由度模型,模型假设转台是由电枢控制的直流电机通过齿轮箱进行驱动,并设计了相应的状态反馈控制器。ZAMANIAN等[7]首次考虑了转盘、钻井泥浆阻尼和主动阻尼控制系统的影响,建立了具有两个扭转自由度和一个轴向自由度的纵‑扭耦合模型,利用欧拉正向有限差分法求解运动方程,研究了阻尼、主动阻尼比和钻头‑岩石相互作用次数对粘滑运动的影响。KYLLINGSTAD等[8]介绍了一种粘滑振动控制系统,通过智能控制驱动器来抑制粘滑振荡。与其他主动振动控制系统相比,该系统不使用任何扭矩反馈,甚至不使用电机,从根本上讲该系统是一个PI型速度控制器,可以有效地降低粘滑频率下的扭转振动。SARKER等[9]采用集中分段方法将轴向和扭转各分为21段,建立了钻柱键合图模型,将顶部驱动电机设定为直流电机,发现采用钻井行业常用的缓解开环措施可以成功地消除粘滑现象,达到控制钻柱振动的目的。巩全成[10]对钻柱系统粘滑振动建模,通过对钻柱系统运动方程的分析,揭示了钻柱粘滑振动的形成机理,建立了基于给定驱动扭矩的粘滑振动控制系统。AL SAIRAFI等[11]建立了包括扭转和轴向运动的完整驱动系统以及提升系统的四自由度模型,研究表明使用轴向和扭转控制器可以最大限度地减少粘滑和跳钻,并保持理想的钻井条件。韩善凯[12]对钻杆的非线性振动进行了理论分析及数值仿真,并对钻柱的粘滑振动进行滑模、PI以及滑模‑PI控制研究。张奇志等[13]为了抑制钻柱粘滑振动和跳钻现象,基于线性二次型控制策略设计了钻柱扭转和轴向状态的反馈控制器,有效抑制了钻柱粘滑振动和跳钻现象。付蒙等[14]基于建立的钻进系统双自由度集中参数模型,设计了一种状态观测器,可以估计钻进系统难以测量的井下状态;并设计了一种参考值优化算法,可以根据钻头与岩石间的摩擦扭矩实时计算所有状态参考值和前馈扭矩输入量;结合状态观测器和参考值优化算法,实现了全维状态控制器的设计。付蒙等[15]为了抑制钻柱粘滑振动,提高系统抗干扰能力,建立了钻柱双自由度集中参数模型及非线性摩擦扰动模型,设计了一种状态观测器,提出了速度补偿反馈控制方案。ZHENG等[16]研究了纵‑扭耦合动力学的降阶模型,该模型考虑了由切削力引起的与干摩擦、脱离接触和状态依赖型时滞相关的非线性效应,提出了一种数值延拓方法,构造了分岔图以捕获从标称稳定运行状态或稳定的无粘滑极限环运动到有粘滑极限环运动的可能途径,给出了一种基于观测器的时滞系统控制方案,仿真结果表明该控制器可以有效抑制钻柱的粘滑行为。张奇志等[17]针对钻柱的扭转运动,建立了四自由度钻柱扭转模型。为了抑制钻柱粘滑振动,设计了一种分数阶PID控制器。LIU等[18]对文献[8]的模型做了进一步改进,将用于抑制粘滑振动的机电边界条件建模为一个可调单自由度系统,将钻头处遭受的干摩擦建模为另一个单自由度系统,最后对调谐边界在典型钻井系统中的应用进行了数值验证。

当钻柱系统工作时,顶驱系统通过自身的旋转驱动转盘旋转,转盘通过钻杆来带动井底钻具组合,从而实现钻头旋转钻进。钻井实践表明,增大转盘转速可一定程度减小粘滑振动现象,但同时产生了轴向振动和横向振动。钻井现场调研发现,如果钻柱长时间处在粘滑振动和跳钻的状态下,钻井设备可能被严重损坏,最终导致钻井失败[13]。针对钻柱振动系统存在的粘滑振动和跳钻问题,已有的研究表明,选择合适的操作参数可以改善系统的粘滑振动和跳钻,对于不同的工作情况需要不断调整,才能找到一组合适的工作参数[13]。因此设计有效的控制方法来抑制钻柱的粘滑振动和跳钻问题是必要的。顶驱控制器是钻柱振动控制研究中最常用的控制器,但在以往的研究中主要用于钻柱的扭转振动控制。本文将利用顶驱控制器对钻柱的纵‑扭耦合振动开展控制研究,建立钻柱振动系统的模型,利用数值仿真研究含顶驱控制器的旋转钻井系统在不同的操作条件下的粘滑振动和跳钻,基于顶驱控制器对钻柱粘滑振动和跳钻进行控制。

1 三自由度动力学模型

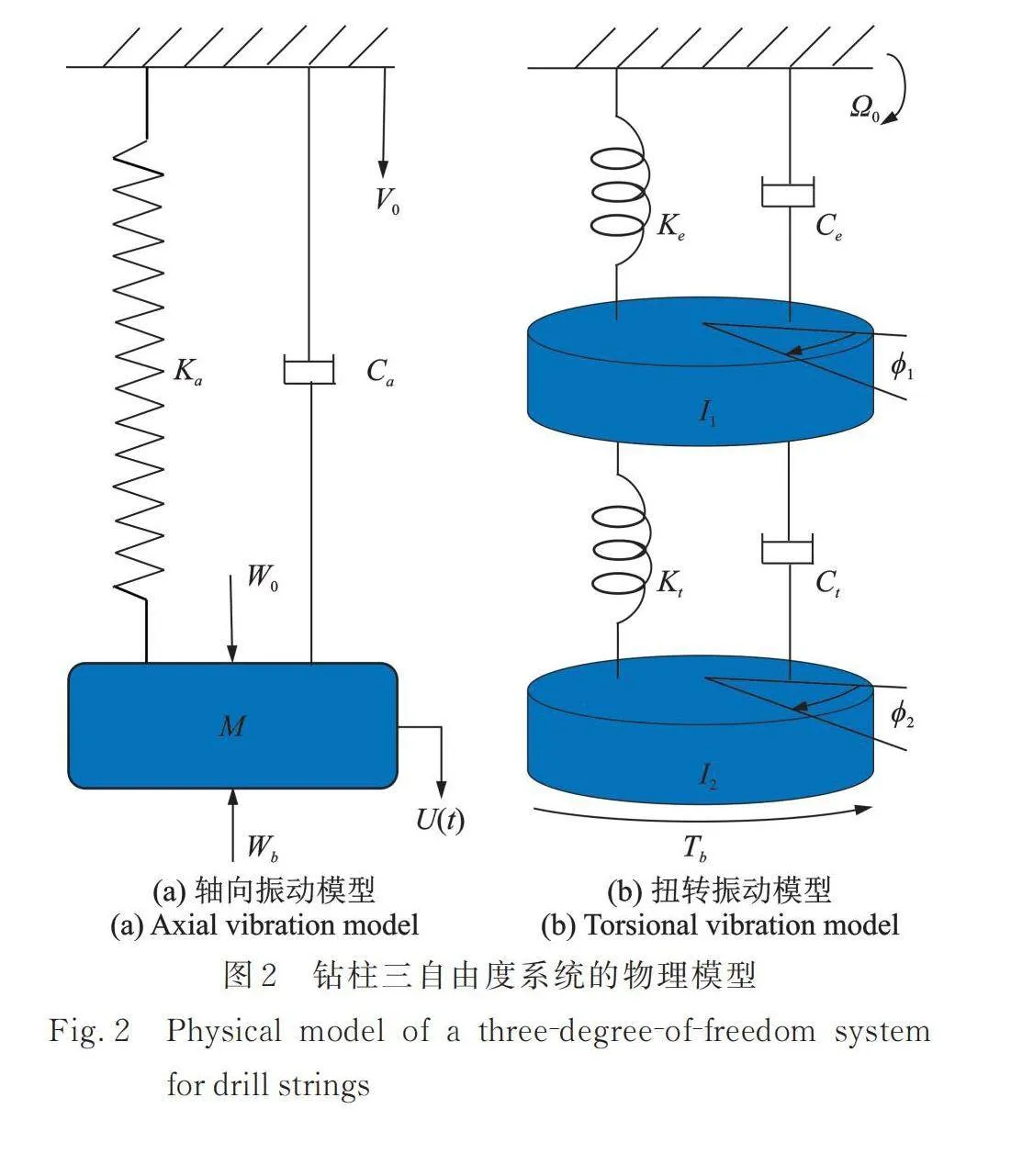

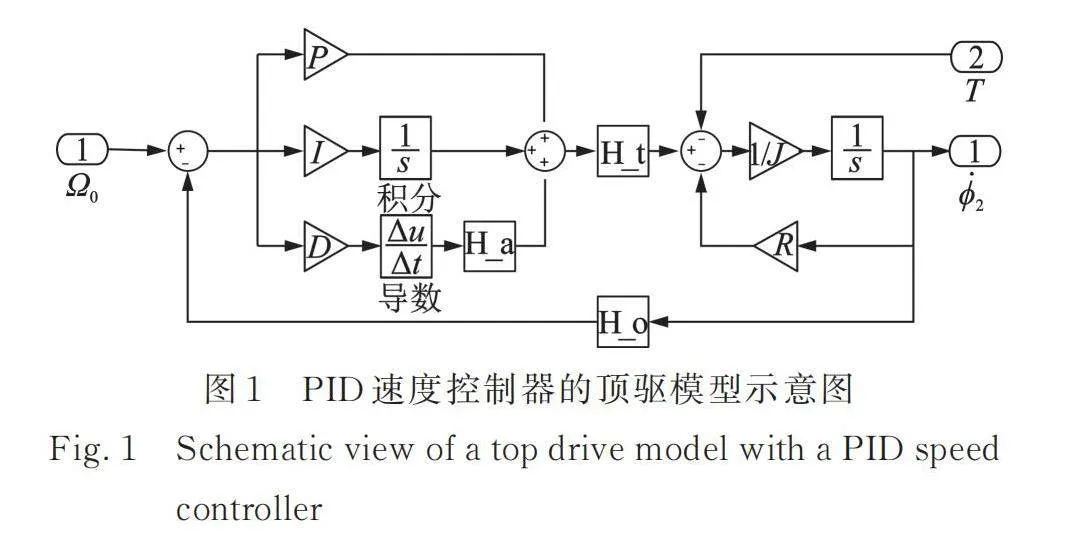

本节所采用的模型是基于文献[6]提出的考虑轴向自由度和扭转自由度耦合的三自由度模型,在此基础上考虑了文献[7]提出的顶驱速度控制器,该控制器带有用于速度、加速度和扭矩控制器的信号延迟滤波器,其线性模型示意图如图1所示。图1中的和分别为输入角速度和钻头的实际转动角速度,T为来自外部施加的扭矩,R表示反馈增益块,H_a和H_o分别代表加速度控制器和速度控制器的反馈,H_t代表扭矩控制器的信号延迟滤波器。速度控制器变量P, I和D为输出轴计算的有效值。对此模型进行了修正,得到如图1所示的集总参数模型,该模型旨在描述顶部驱动系统产生的机电边界条件对钻柱振动响应的影响。

将钻柱系统的纵向振动和扭转振动进行分解,其轴向系统结构和扭转系统结构的简化模型分别如图2(a)和(b)所示。在轴向上,将钻柱建模为弹簧‑质量‑阻尼系统,纵向刚度和阻尼分别用和表示;钻杆质量的三分之一和底部钻具组合(Bottom Hole Assembly, BHA)的组合质量M集中在末端,如图2(a)所示。在扭转方向上,顶部驱动被建模为惯性‑阻尼‑弹簧系统,在实际钻井工程中,可通过顶部驱动控制器来调整该顶部边界的参数,这一调整过程通常由可编程控制器(PLC)控制的变频驱动系统来实现,控制器采用了比例(P)、积分(I)和微分(D)控制策略;来源于PID速度控制器的I因子,来源于控制器的P因子,而来源于控制器的D因子,在顶驱控制系统中,和可以通过变频调速进行控制,为了保持系统的稳定,和应该始终不小于0;为了抵消顶驱巨大的转动惯量,应为负值[19]。除了顶部驱动外,钻柱被建模为集总惯性‑阻尼‑弹簧系统,如图2(b)所示。

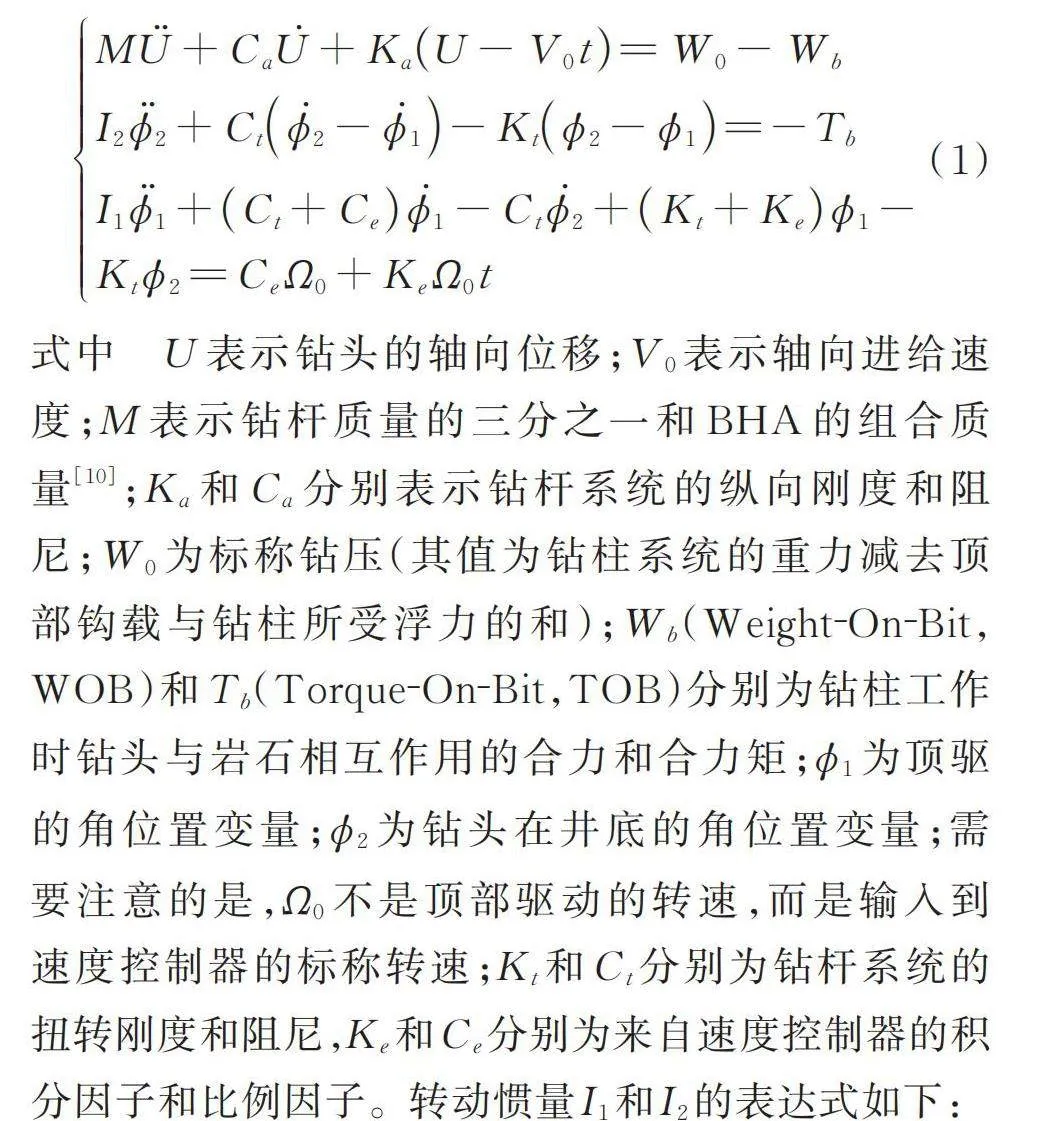

根据牛顿第二定律,钻柱系统的运动方程可写作[6]:

(1)

式中 U表示钻头的轴向位移;表示轴向进给速度;M表示钻杆质量的三分之一和BHA的组合质量[10];和分别表示钻杆系统的纵向刚度和阻尼;为标称钻压(其值为钻柱系统的重力减去顶部钩载与钻柱所受浮力的和);(Weight‑On‑Bit,WOB)和(Torque‑On‑Bit,TOB)分别为钻柱工作时钻头与岩石相互作用的合力和合力矩;为顶驱的角位置变量;为钻头在井底的角位置变量;需要注意的是,不是顶部驱动的转速,而是输入到速度控制器的标称转速;和分别为钻杆系统的扭转刚度和阻尼,和分别为来自速度控制器的积分因子和比例因子。转动惯量和的表达式如下:

(2)

式中 为速度控制器的微分因子;,,和分别表示钻杆、钻铤、钻头和顶驱的转动惯量[18]。

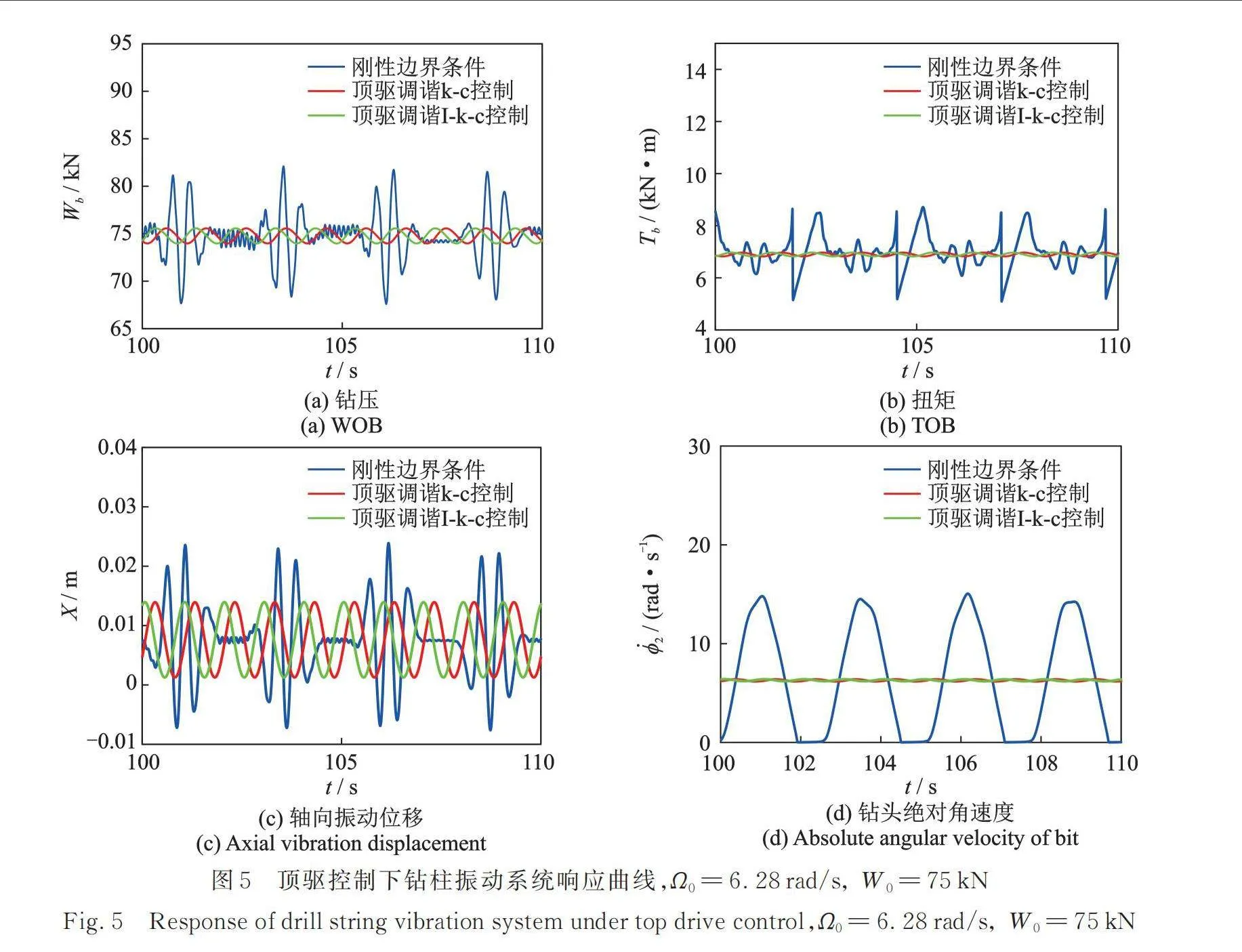

在式(1)中,的数学表达式如下[5]:

(3)

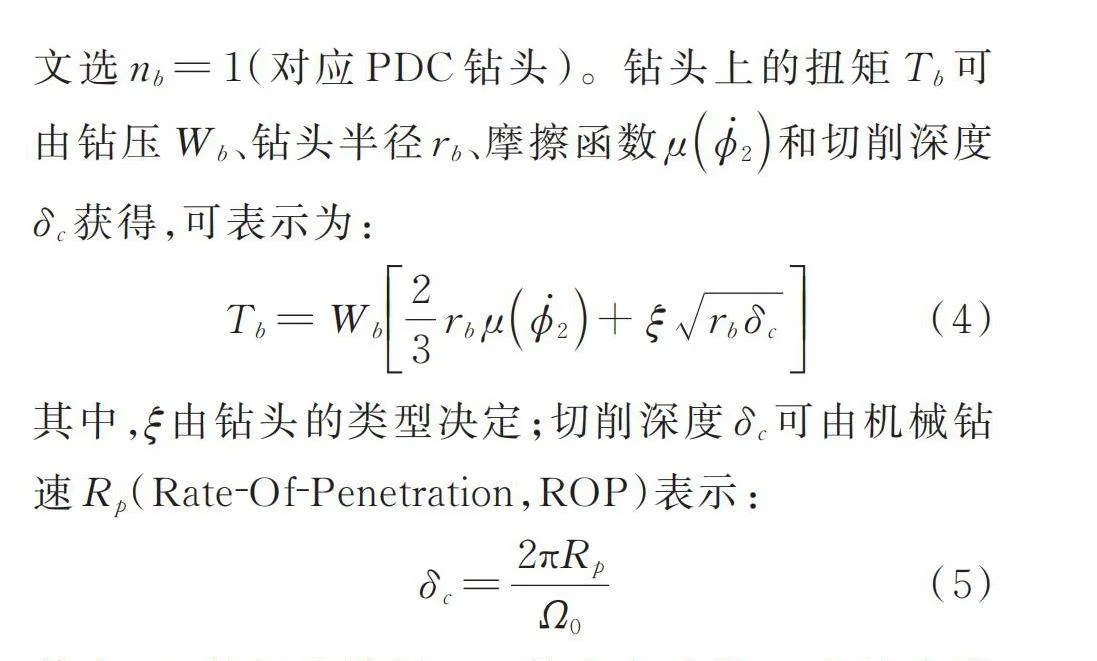

式中 为地层接触刚度;为初始切削深度。本文选(对应PDC钻头)。钻头上的扭矩可由钻压、钻头半径、摩擦函数和切削深度获得,可表示为:

(4)

其中,由钻头的类型决定;切削深度可由机械钻速(Rate‑Of‑Penetration,ROP)表示:

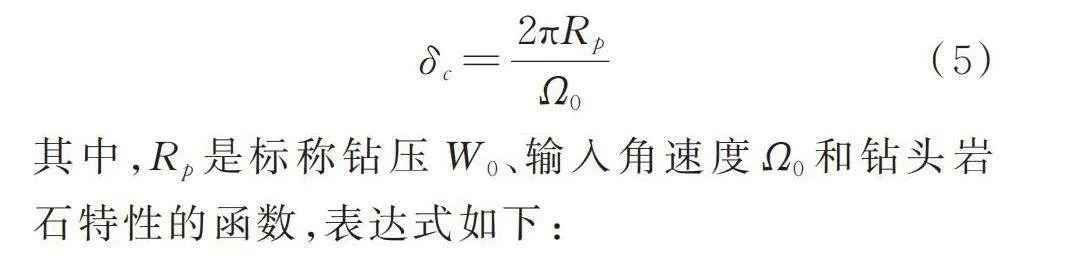

(5)

其中,是标称钻压、输入角速度和钻头岩石特性的函数,表达式如下:

(6)

其中,和表征了钻头的摩擦过程和切削作用,取决于钻头类型。

式(4)中的摩擦函数描述钻头与地层之间的摩擦行为,是钻头转速的非线性函数,表达式如下[20]:

(7)

式中 代表最大静摩擦力(矩)调节系数;为动摩擦力(矩)调节系数。

2 数值仿真

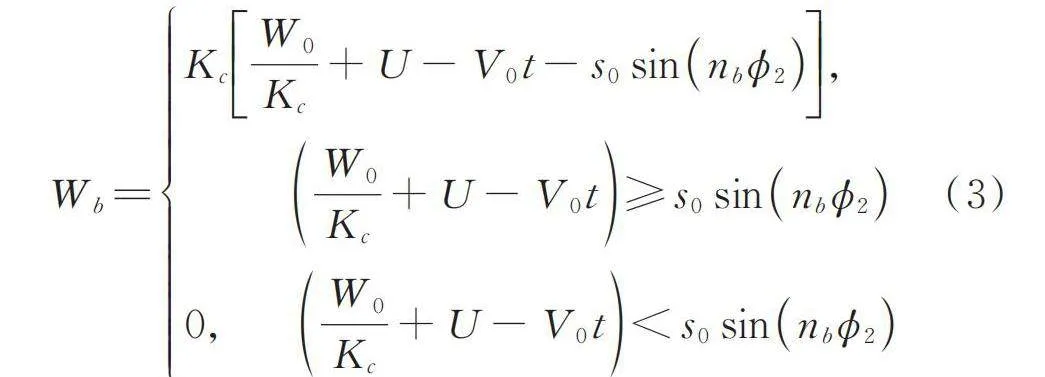

在构建钻柱运动系统仿真模型前,必须选择适当的钻柱系统参数。根据文献[5‑6],钻柱轴向和扭转振动系统及钻头‑岩石相互作用的相关仿真参数如表1所示。顶驱控制器的控制参数取自文献[18]的数据,因为该顶驱控制器施加在扭转方向上,通过钻头‑岩石相互作用模型与轴向进行耦合,从而达到控制轴向振动的目的,因此文献[18]中的控制参数在本文中依旧适用,表2列出了相关的参数。

2.1 顶驱控制器对钻柱系统响应的影响

为了方便讨论钻井的工作参数和顶驱控制器对钻柱振动系统响应的影响,本小节首先在原始刚性边界条件下,在给定钻压,改变输入角速度和给定输入角速度,改变钻压两种情况下分析研究钻柱振动系统的响应情况,并初步针对顶驱控制器对钻柱振动系统控制前后的仿真结果进行对比分析。

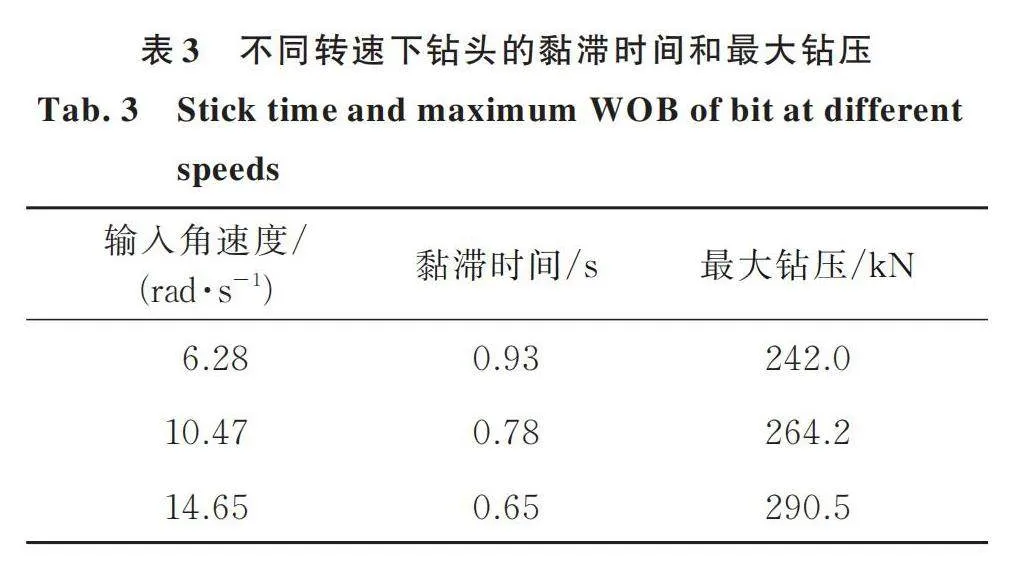

2.1.1 刚性边界条件下钻柱系统参数变化对系统响应的影响

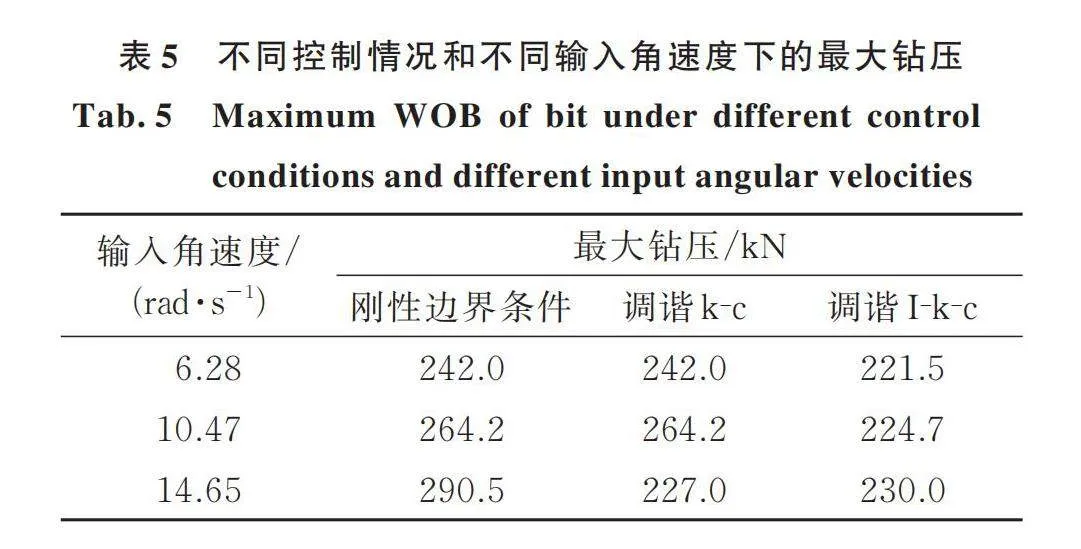

(a)保持不变,增大

在给定标称钻压=220 kN,输入角速度变化时,钻柱振动系统在控制前的刚性边界条件下的响应曲线如图3所示。从图3可以看出,随着输入角速度的增大,钻压、扭矩、钻头角速度和轴向振动位移X的响应波动幅值均有所增加,但钻头的黏滞时间随着转速的增大逐渐减小。表3给出了不同输入角速度下钻头发生黏滞现象的持续时间。在输入角速度分别为6.28,10.47和14.65 rad/s时,钻柱振动系统发生粘滑现象,黏滞时间分别为0.93,0.78和0.65 s,这表明提高驱动角速度可以减小粘滑振动;但是随着输入角速度的增加,在轴向进给速度恒定( )的情况下,钻头的轴向振动位移由1.2 mm增加至1.6 mm,钻压由242 kN增加到了290.5 kN,这说明提升输入角速度会导致轴向振动的加剧。

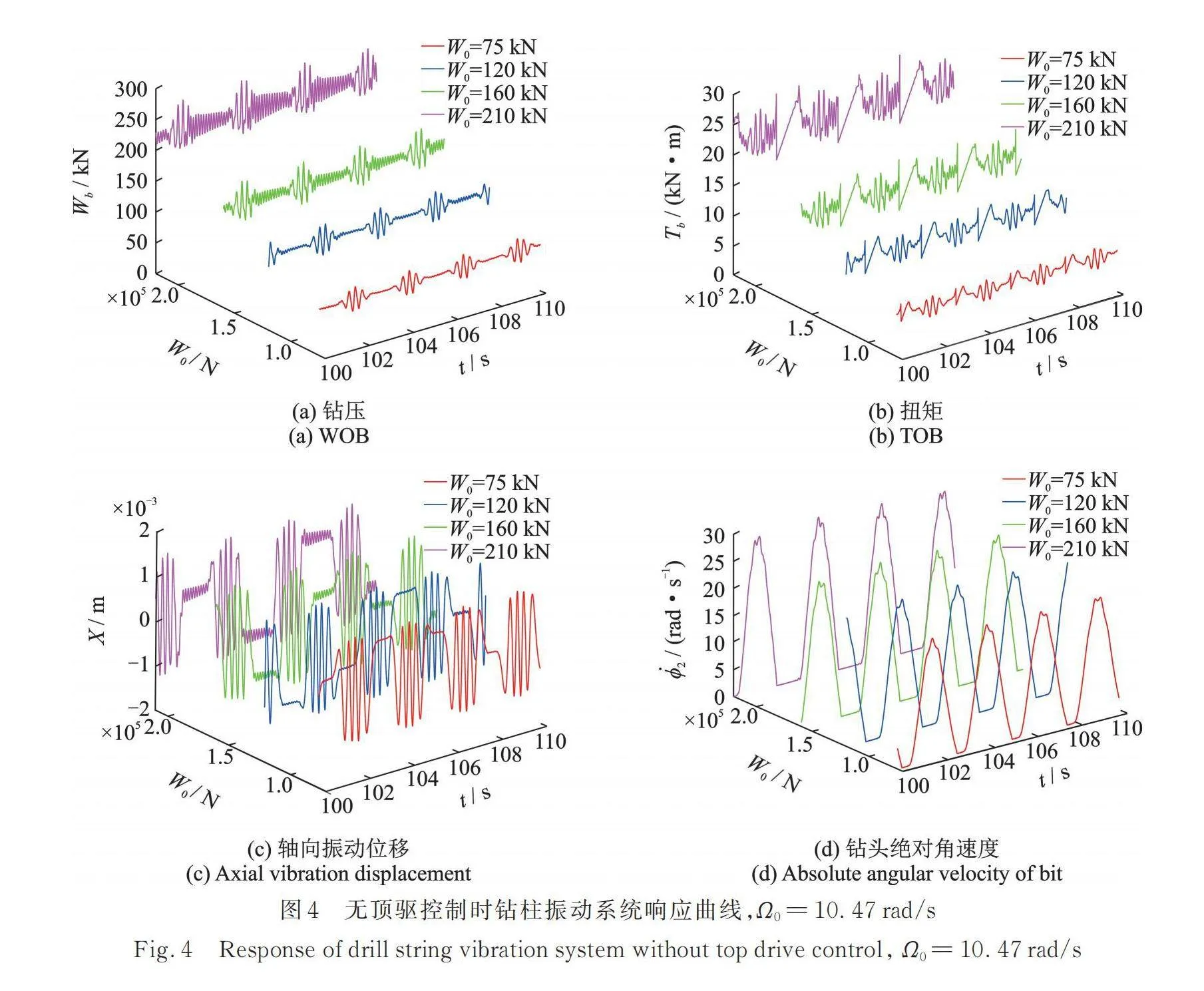

(b) 保持不变,增大

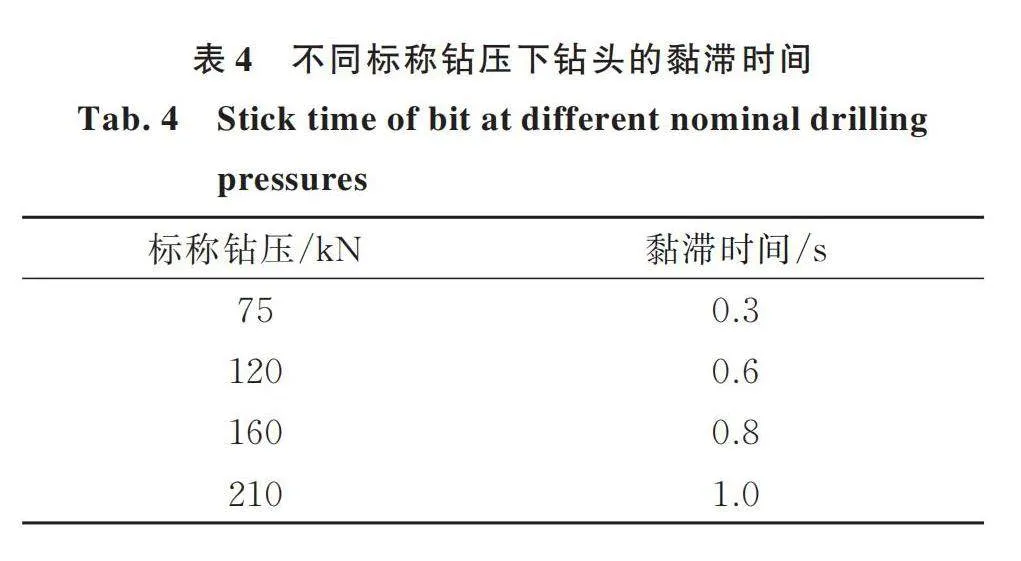

在给定输入角速度=10.47 rad/s,标称钻压变化时,钻柱振动系统在控制前的刚性边界条件下的响应曲线如图4所示。从图4可以观察到,随着标称钻压的增大,钻压的响应波动范围增大了55%,扭矩的波动范围增大了71.04%。从表4给出的不同标称钻压下钻头发生黏滞现象的持续时间可以看出,钻头的黏滞时间由0.3 s增大到1 s,这些现象表明增大标称钻压会导致钻柱粘滑振动现象的加剧。

仿真结果表明,增大输入角速度或者减小钻压可一定程度减小粘滑振动现象,但同时会导致轴向振动的加剧,并且对粘滑振动的抑制效果并不理想。因此,必须设计有效的控制器来控制钻柱的粘滑振动和跳钻现象。接下来讨论当输入角速度和钻压给定时,顶驱控制器对钻柱振动系统控制前后的差异。

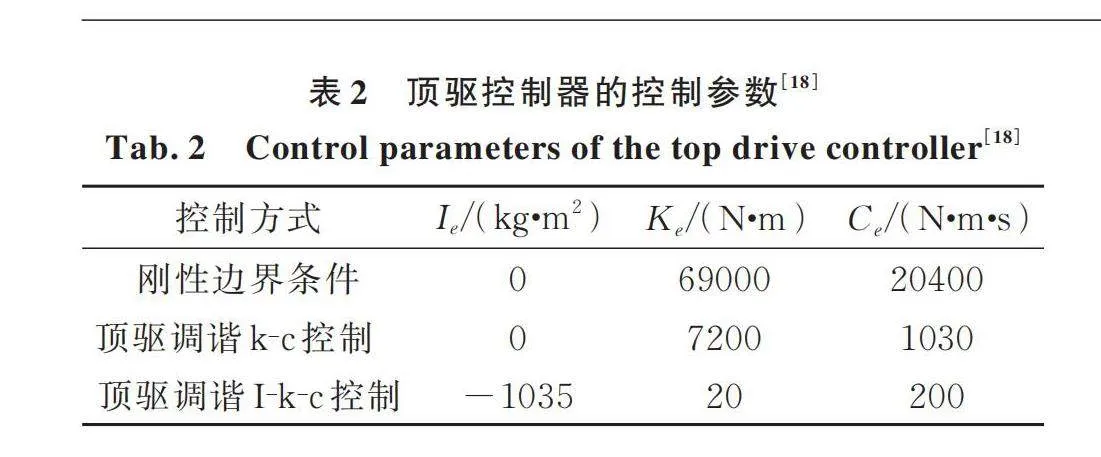

2.1.2 顶驱控制对钻柱系统响应的影响

在给定输入角速度和标称钻压为6.28 rad/s和75 kN时,钻柱振动系统的响应曲线如图5所示。从图5可以看出钻压和扭矩在顶驱控制器调谐控制前后均不为零,表明钻柱系统在控制前和控制后钻头与底层接触稳定,没有跳钻现象。但相较于控制前的刚性边界条件,可以发现经过顶驱控制器调谐控制后,钻头上施加的钻压在75 kN附近波动,响应波动范围明显缩小;扭矩的响应波动范围也有所减小,在7 kN·m附近略有波动。在图3(d)中,钻柱振动系统在控制前的刚性边界条件下,钻头角速度的波动范围为0~14.8 rad/s,波动较大,并且钻头绝对角速度出现了的现象。选取仿真时间为的系统响应曲线分析发现,钻头角速度完整波形先是减小至0(黏滞阶段),然后继续下放钻头,直到在旋转方向达到非常高的速度14.8 rad/s(滑脱阶段),如此反复循环。经过顶驱控制器调谐控制之后可以观察到,不管是顶驱控制器调谐k‑c控制还是调谐I‑k‑c控制,在系统响应稳定之后,钻头角速度均在输入角速度附近略有波动。与控制前相比较可以发现,钻柱粘滑振动现象被消除,轴向振动降低到非常低的水平。

从图5可以看出,在给定工作参数和分别为6.28 rad/s和75 kN时,顶驱调谐k‑c和I‑k‑c控制后的效果基本一致。为了比较两种控制策略的差异,接下来针对工作参数变化时,不同控制策略对粘滑振动和跳钻现象的控制效果进行对比分析。

2.2 顶部调谐控制对粘滑振动的影响

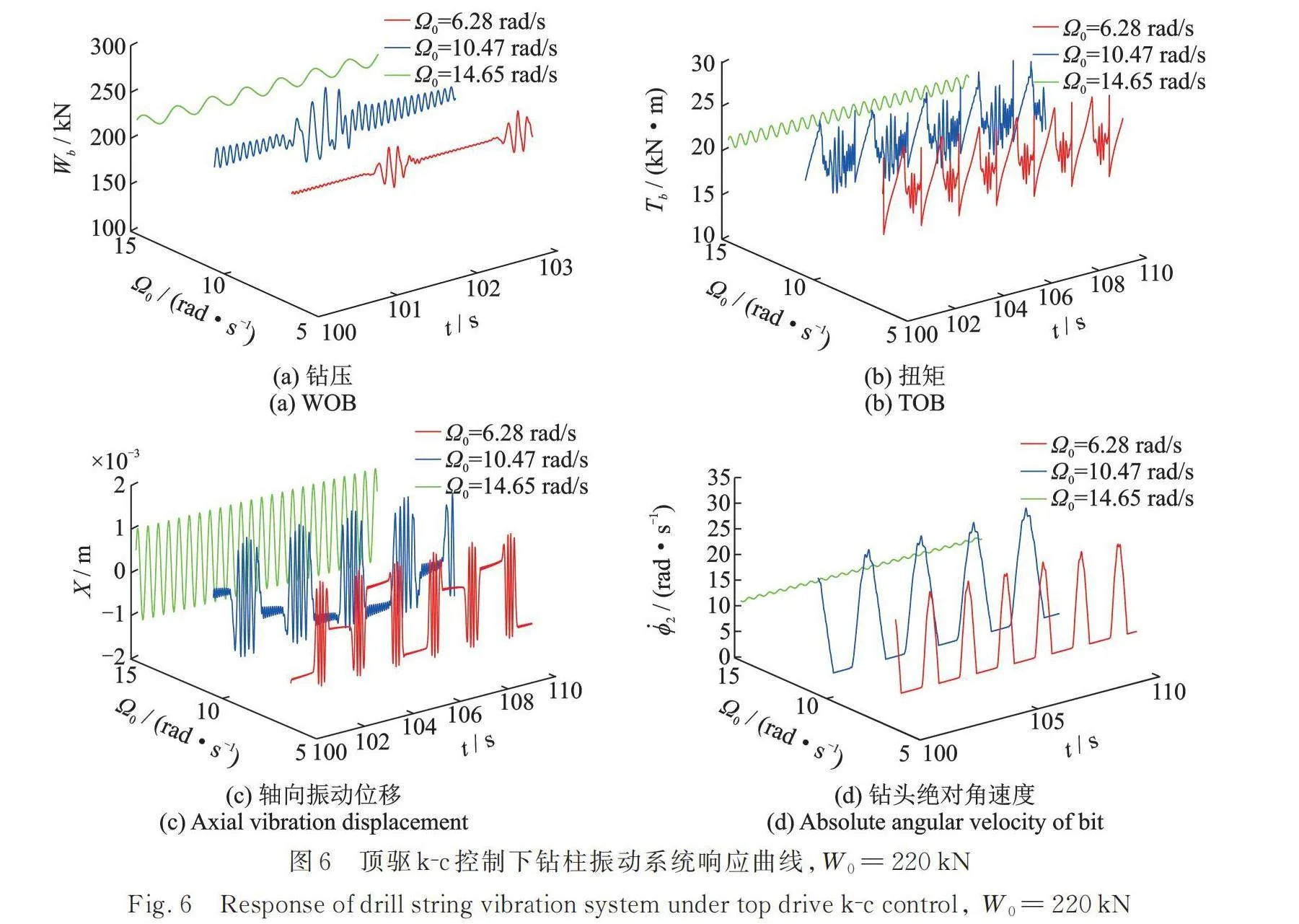

2.2.1 调谐k‑c对钻柱系统粘滑振动的影响

在给定标称钻压=220 kN,输入角速度变化时,经过顶驱控制器调谐k‑c控制后的钻柱振动系统响应曲线如图6所示。与图3相比较可以发现,对于低转速6.28和10.47 rad/s,顶驱控制器调谐k‑c的控制效果比较差,但是当输入角速度为14.65 rad/s时,调谐k‑c控制对其控制效果良好,控制后的钻头角速度在输入角速度附近略有波动,钻柱振动系统的钻压在标称钻压附近略有波动。

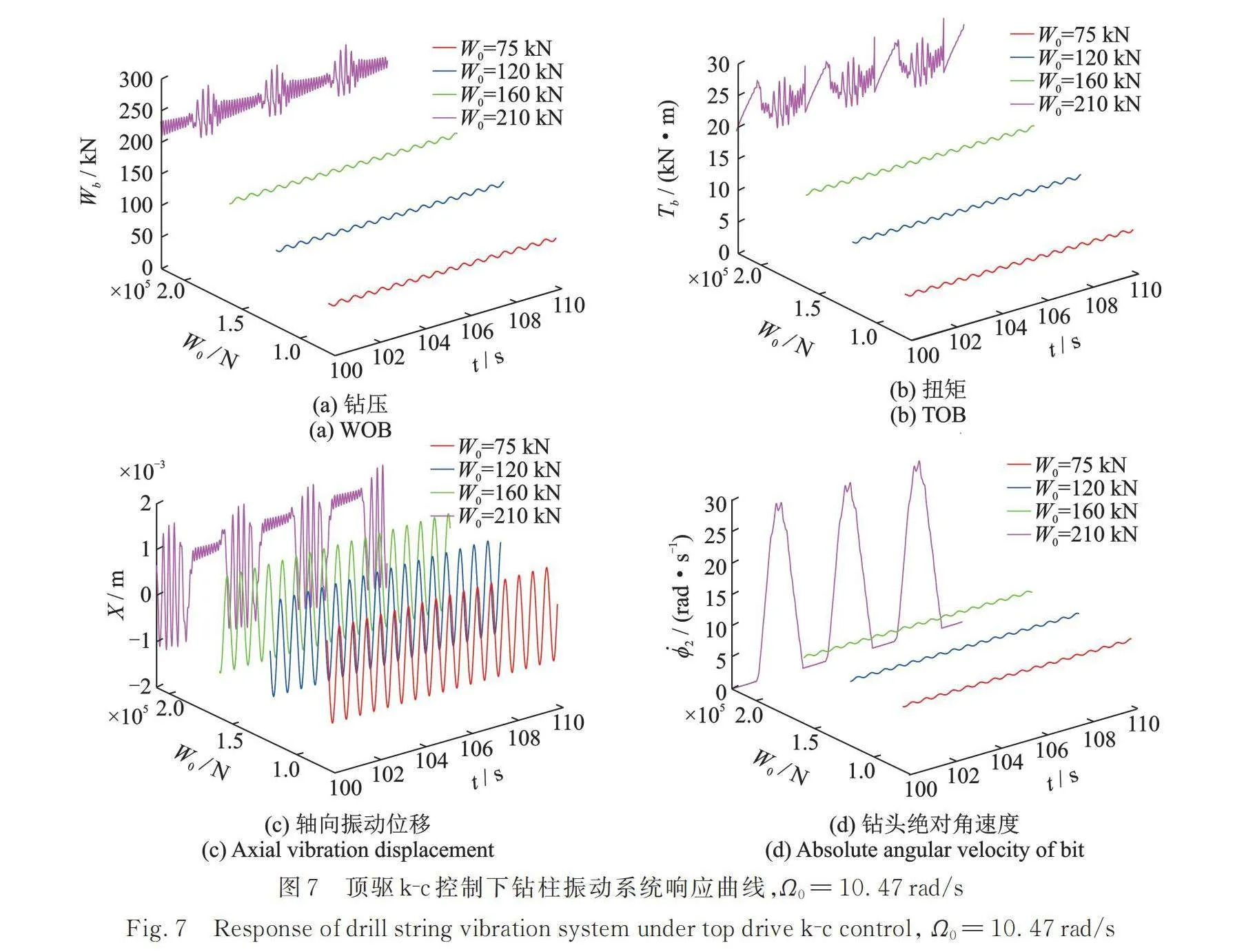

在给定输入角速度=10.47 rad/s,标称钻压变化时,经过顶驱控制器调谐k‑c控制后的钻柱振动系统响应曲线如图7所示。与图4相比较可以观察到,顶驱控制器调谐k‑c控制对低钻压的控制效果比较好;但当标称钻压时,钻柱振动系统仍处于粘滑振动中。

不难看出,顶驱控制器调谐k‑c对于标称钻压较高而输入角速度较低,或者标称钻压较低而输入角速度较高时系统出现的粘滑振动控制情况并不理想。

2.2.2 调谐I‑k‑c对钻柱系统粘滑振动的影响

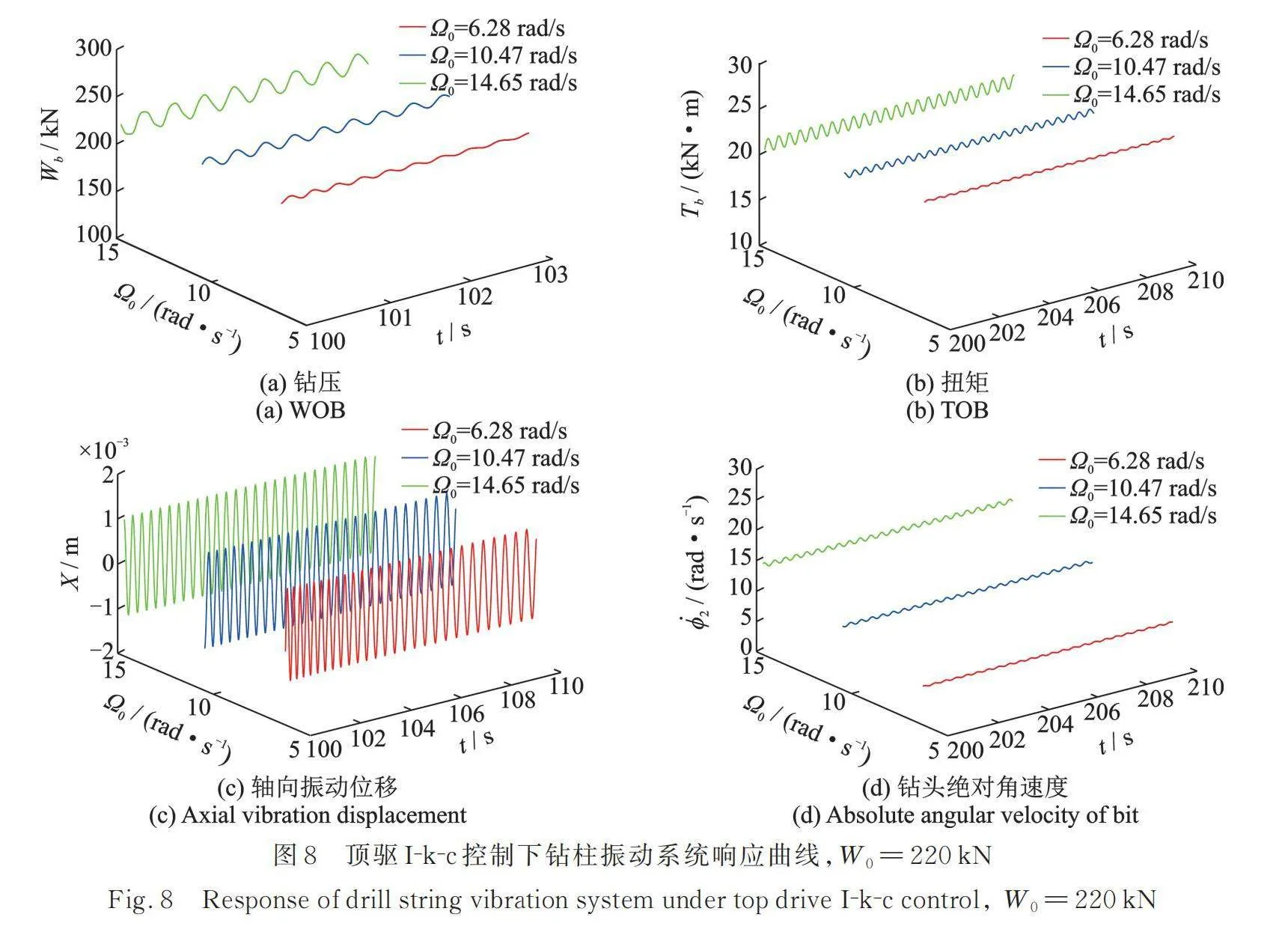

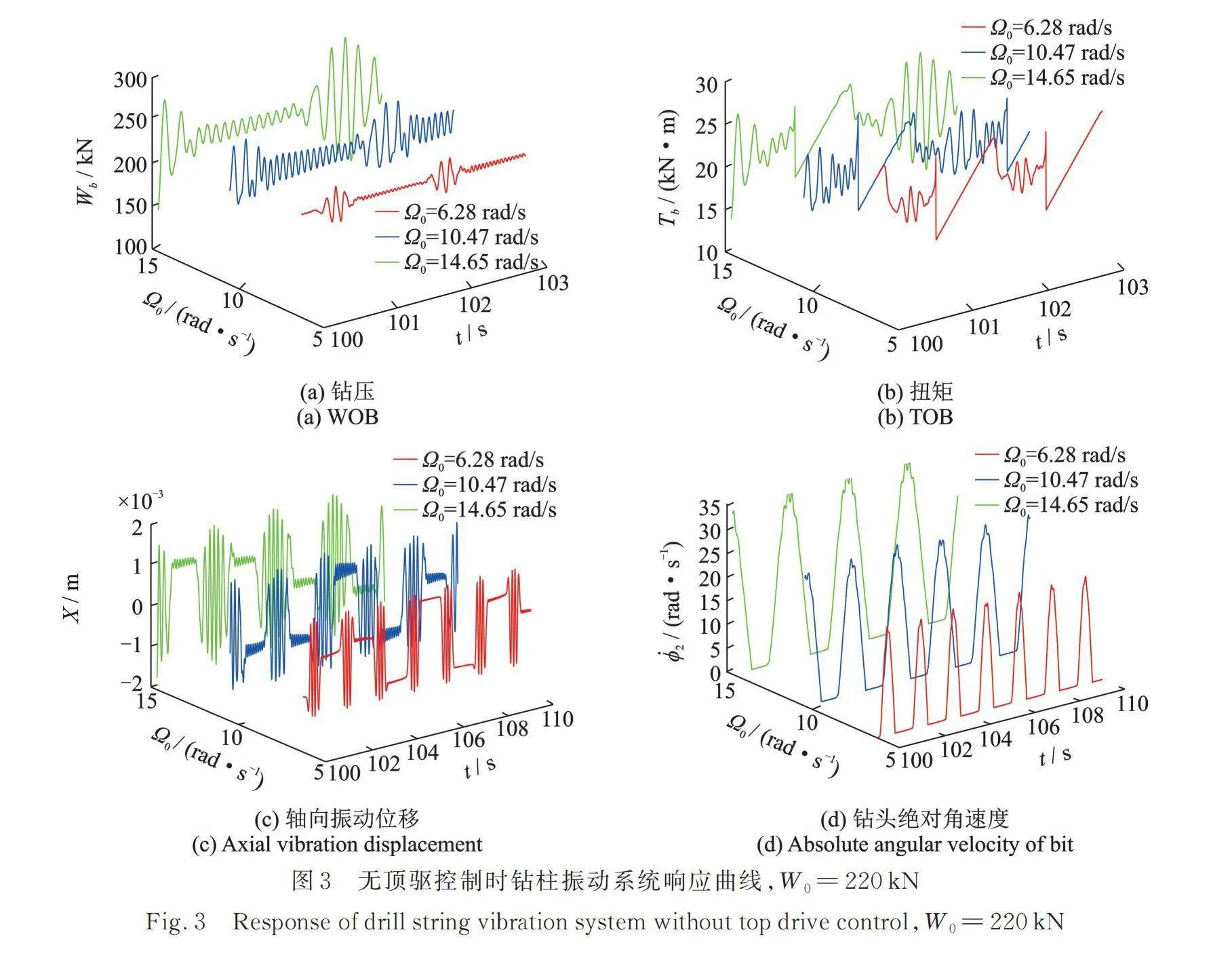

在给定标称钻压=220 kN,输入角速度变化时,经过顶驱控制器调谐I‑k‑c控制后的钻柱振动系统响应曲线如图8所示。与图6比较可以发现,当输入角速度为6.28和10.47 rad/s时,钻压、扭矩、钻头角速度和钻头的轴向振动位移X的响应波动幅值明显减小。当输入角速度为10.47 rad/s时,控制后钻压、扭矩和轴向振动位移的最大幅值分别降低为Wbmax=230 kN(降低了21%),Tbmax=22 kN·m(降低了20.3%)和Xmax=1.01 mm(降低了35.3%),而控制前的值分别为290.5 kN,27.9 kN·m和1.56 mm(见图3)。

表5给出了不同控制情况和不同输入角速度下的最大钻压。由表5发现在刚性边界条件下,钻压的最大值在逐渐增大,表明钻头与地层接触不稳定;但经过调谐I‑k‑c控制之后,钻压的最大值稳定在标称钻压附近,说明在刚性边界条件下钻柱剧烈的纵向振动经过顶驱控制器调节之后得到了良好的控制。

在给定输入角速度=10.47 rad/s,标称钻压变化时,经过顶驱控制器调谐I‑k‑c控制后的钻柱振动系统响应曲线如图9所示。与图7相比较可以发现,当标称钻压为210 kN时,钻压、扭矩、钻头角速度和钻头的轴向振动位移X的波动幅值均得到了明显的控制,相比较于图7,,和分别降低了62.7%,23%和26.5%,钻柱振动系统的粘滑运动完全消失。

表6给出了不同控制情况和不同标称钻压下的最大钻压。可以发现相比与顶驱调谐k‑c控制,顶驱调谐I‑k‑c控制对于输入角速度较低,而标称钻压较高时系统的振动响应控制效果更好,其更能消除工作参数变化对于系统稳定性的影响,而顶驱调谐k‑c控制只是增加了系统稳定运行的参数范围。

2.3 顶部调谐控制对跳钻的影响

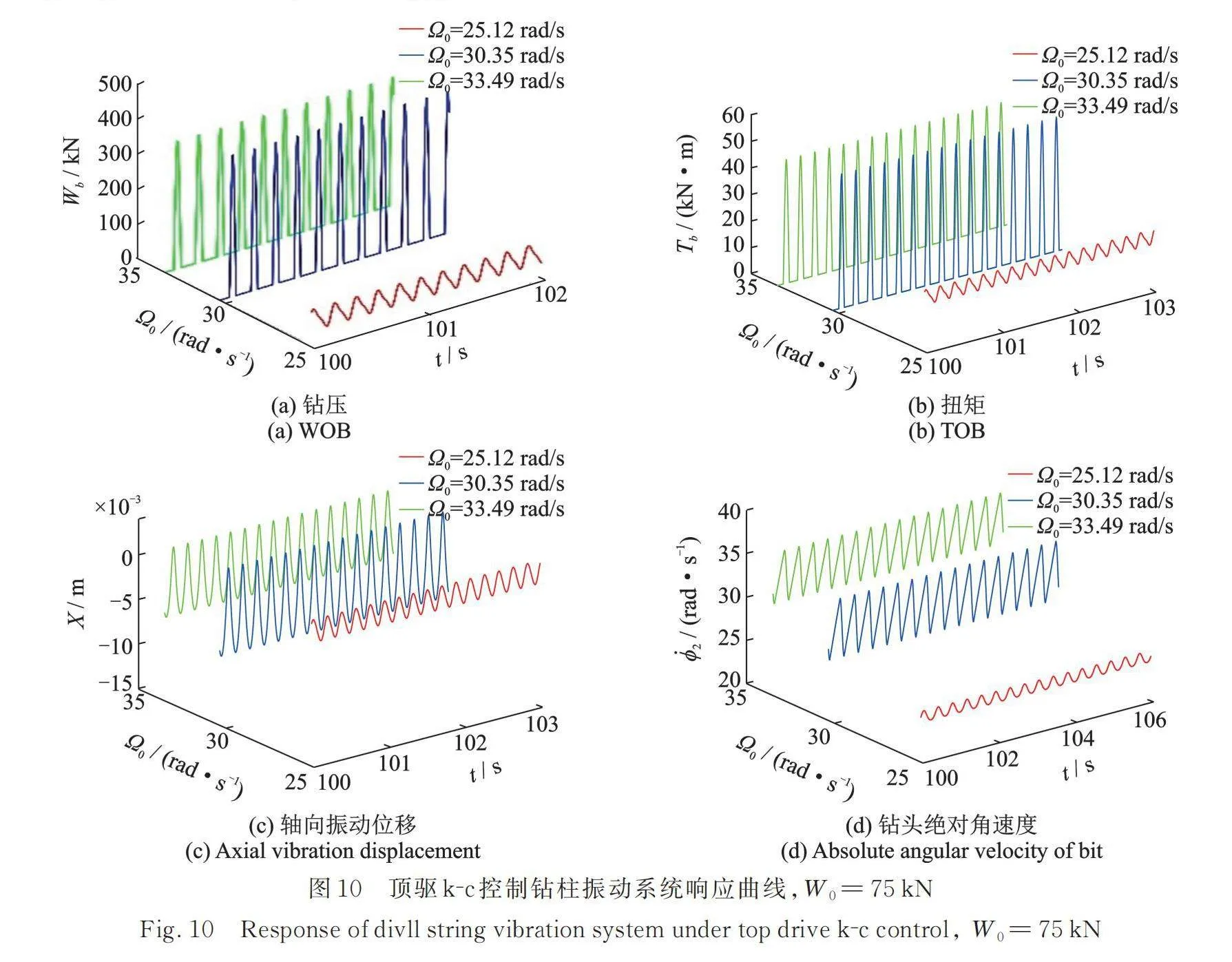

2.3.1 调谐k‑c对钻柱系统跳钻的影响

在给定标称钻压=75 kN,输入角速度变化时,经过顶驱控制器调谐k‑c控制后的钻柱振动系统响应曲线如图10所示。可以观察到,高转速30.3和33.49 rad/s时,调谐k‑c控制对其控制效果比较差,钻柱振动系统仍有跳钻现象存在;但是当输入角速度为25.12 rad/s时,顶驱控制器调谐k‑c的控制效果比较好,钻柱振动系统的跳钻现象被消除。

2.3.2 调谐I‑k‑c对钻柱系统跳钻的影响

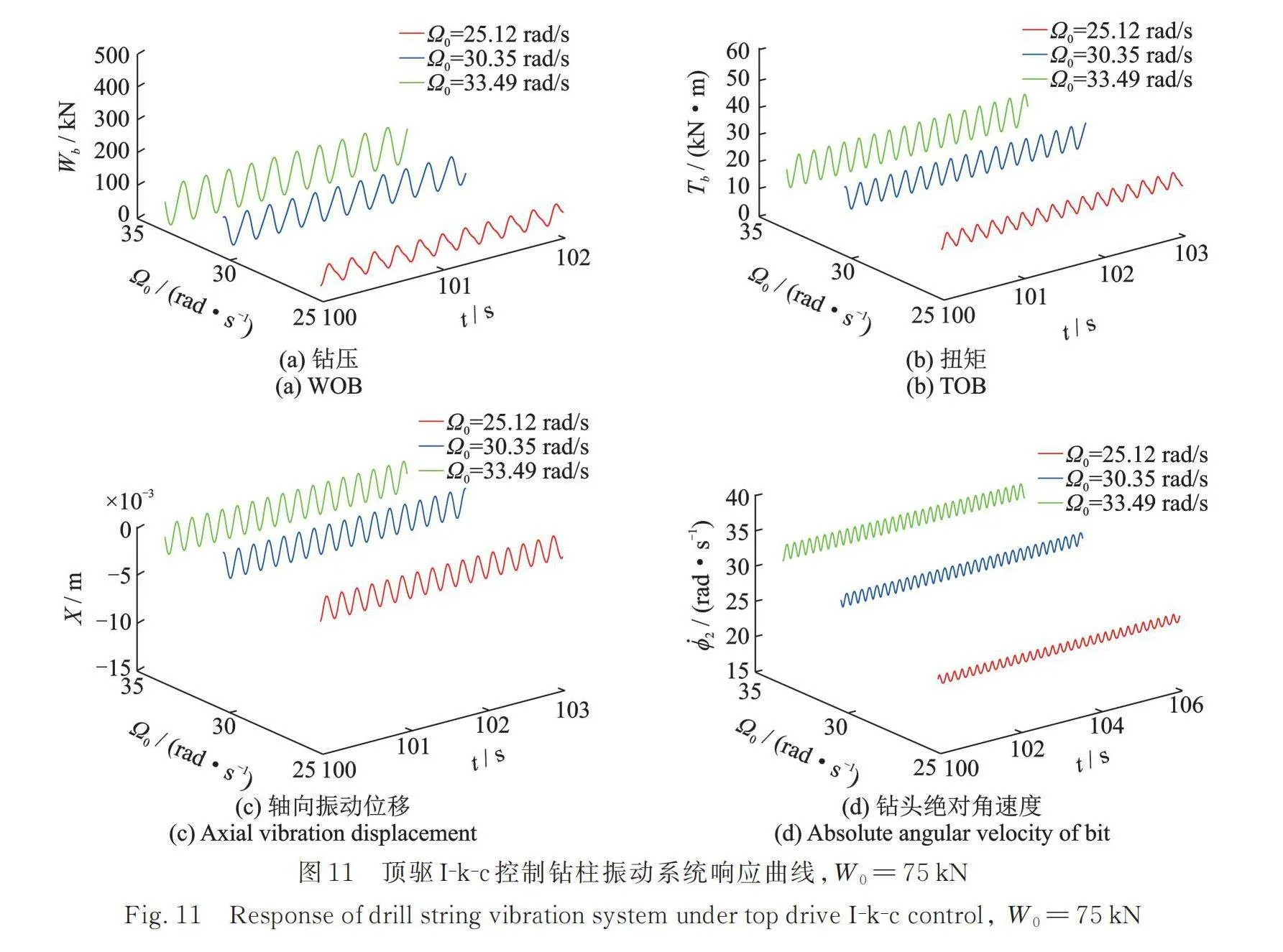

在给定标称钻压=75 kN,输入角速度变化时,经过顶驱控制器调谐I‑k‑c控制后的钻柱振动系统响应曲线如图11所示。与图10比较可以发现,当输入角速度为30.35和33.49 rad/s时,钻压、扭矩、钻头角速度和钻头的轴向振动位移X的波动幅值明显减小。当角速度为33.49 rad/s时,控制前的钻压、扭矩和轴向振动位移的最大幅值分别为403.9 kN, 46.5 kN·m和7.3 mm,而控制后则分别降到了132.9 kN(降低了67%),25 kN·m(降低了46%)和1.3 mm(降低了82.3%)。

表7给出了不同控制情况和不同输入角速度下的最大钻压。由表7发现经过调谐I‑k‑c控制之后系统钻压的最大值尽管随着输入角速度的增大也有所增加,但依旧远远小于刚性边界条件下的系统最大钻压,且当输入角速度分别为30.35和33.49 rad/s时,相比于调谐k‑c控制,调谐I‑k‑c控制对钻压的控制效果更好。

综上所述,钻柱粘滑振动问题和跳钻现象可以通过顶驱调谐I‑k‑c控制得到有效抑制。

3 结 论

本文在传统的二自由度集总参数模型上,增加了顶驱控制器,基于准静态的钻头‑岩石相互作用模型,建立了一个纵‑扭耦合三自由度集总参数模型;该顶驱控制器实际上是一个PID型驱动速度控制器,可通过调节增益因子对钻柱振动进行控制。

仿真结果表明,系统在控制前的刚性边界条件下随着标称钻压的增加,钻头的黏滞时间逐渐延长,随着输入角速度的增加,钻头的黏滞时间慢慢减短;但是当输入角速度过大时,钻柱振动系统出现了跳钻现象,且随着输入角速度的增大,钻头的跳钻时间逐渐延长;这些现象表明增大输入角速度或减小标称钻压可一定程度抑制钻柱的黏滑运动现象,但会导致轴向振动加剧,过大的输入角速度甚至会导致钻柱振动系统出现跳钻现象。

将两种不同控制策略的仿真结果进行比较可以发现,在施加顶驱控制器调谐k‑c控制后,当标称钻压较高、输入角速度也相对较大时,调谐k‑c对粘滑振动的控制效果比较好;在标称钻压较小、输入角速度也相对较小时,调谐k‑c对跳钻现象的控制效果较为明显;即标称钻压和输入角速度均相对较大或者相对较小时,顶驱控制器调谐k‑c控制对钻柱的粘滑振动和跳钻现象才会有明显的控制效果。而施加顶驱控制器调谐I‑k‑c控制后,不同的系统工作参数下出现的粘滑振动和跳钻现象均得到了有效的控制。因此,顶驱调谐I‑k‑c控制可以成功地消除输入角速度和标称钻压波动对钻柱振动系统带来的不利影响,比调谐k‑c控制更能有效抑制钻柱的粘滑振动和跳钻现象。

参考文献:

[1]FRANCA L F P. A bit-rock interaction model for rotary-percussive drilling[J]. International Journal of Rock Mechanics and Mining Sciences, 2011, 48(5): 827-835.

[2]BERLIOZ A, DER HAGOPIAN J, DUFOUR R, et al. Dynamic behavior of a drill-string: experimental investigation of lateral instabilities[J]. Journal of Vibration and Acoustics, 1996, 118(3): 292-298.

[3]GUPTA S K, WAHI P. Tuned dynamics stabilizes an idealized regenerative axial-torsional model of rotary drilling[J]. Journal of Sound and Vibration, 2018, 412: 457-473.

[4]GHASEMLOONIA A, RIDEOUT D G, BUTT S D. A review of drill string vibration modeling and suppression methods[J]. Journal of Petroleum Science and Engineering, 2015, 131: 150-164.

[5]JANSEN J D, VAN DEN STEEN L. Active damping of self-excited torsional vibrations in oil well drill strings[J]. Journal of Sound and Vibration, 1995, 179(4): 647-668.

[6]YIGIT A S, CHRISTOFOROU A P. Stick-slip and bit-bounce interaction in oil-well drill strings[J]. Journal of Energy Resources Technology, 2006, 128(4): 268-274.

[7]ZAMANIAN M, KHADEM S E, GHAZAVI M R. Stick-slip oscillations of drag bits by considering damping of drilling mud and active damping system[J]. Journal of Petroleum Science and Engineering, 2007, 59(3-4): 289-299.

[8]KYLLINGSTAD A, NESSJØEN P J. A new stick-slip prevention system[C]// Proceedings of SPE/IADC Drilling Conference and Exhibition. Amsterdam, The Netherlands, 2009: SPE-119660-MS.

[9]SARKER M M. Modeling, simulation and control of stick-slip and bit-bounce vibration in an oilwell drill string[D]. St. John’s: Memorial University of Newfoundland, 2012.

[10]巩全成. 钻柱粘滑振动非线性特征分析与鲁棒控制研究[D]. 西安:西北工业大学,2015.

GONG Quancheng. Nonlinear characteristic analysis and robust control for drillstring stick-slip vibrations[D]. Xi’an: Northwestern Polytechnical University, 2015.

[11]AL SAIRAFI F A, AL AJMI K E, YIGIT A S, et al. Modeling and control of stick slip and bit bounce in oil well drill strings[C]// Proceedings of SPE/IADC Middle East Drilling Technology Conference and Exhibition. Abu Dhabi, UAE, 2016: SPE-178160-MS.

[12]韩善凯.钻杆多向耦合振动及其控制研究[D].天津:河北工业大学,2017.

HAN Shankai. Research on multi-direction coupling vibration of drill-strings and control[D]. Tianjin: Hebei University of Technology, 2017.

[13]张奇志,吴永强.抑制钻柱黏滑振动和钻头反弹的建模与控制[J].石油钻采工艺, 2018, 40(5): 553-558.

ZHANG Qizhi,WU Yongqiang. Modeling and control of restraining stick slip vibration of drill strings and bounce of drill bits[J]. Oil Drillinge & Production Technology, 2018, 40(5): 553-558.

[14]付蒙,李江红,吴亚锋,等.基于状态反馈和扭矩前馈钻柱黏滑振动控制系统[J].西北工业大学学报,2019,37(2): 291-298.

FU Meng,LI Jianghong,WU Yafeng,et al. State feedback and torque feed forward combined control system for suppressing drill-strings stick-slip vibration[J]. Journal of Northwestern Polytechnical University, 2019, 37(2): 291-298.

[15]付蒙,吴亚锋,宋叔飙,等.抑制油气井钻柱黏滑振动控制器设计与应用[J].振动与冲击,2019,38(10): 256-261.

FU Meng,WU Yafeng,SONG Shubiao,et al. Design and application of a control system to suppress the stick-slip vibration for oil-well drill strings[J]. Journal of Vibration and Shock, 2019, 38(10): 256-261.

[16]ZHENG X, AGARWAL V, LIU X, et al. Nonlinear instabilities and control of drill-string stick-slip vibrations with consideration of state-dependent delay[J]. Journal of Sound and Vibration, 2020, 473: 115235.

[17]张奇志,许帅.分数阶PID控制对钻柱黏滑振动的抑制[J].石油机械,2020, 48(3): 44-50.

ZHANG Qizhi,XU Shuai. Suppression of stick-slip vibration of drill string by fractional-order PID control[J]. China Petroleum Machinery, 2020, 48(3): 44-50.

[18]LIU X, ZHANG Z, ZHENG X, et al. Mitigation of stick-slip vibrations in drilling systems with tuned top boundary parameters[J]. Journal of Vibration and Acoustics, 2021, 143(5): 051005.

[19]KYLLINGSTAD A. A comparison of stick-slip mitigation tools[C]//SPE/IADC Drilling Conference and Exhibition. The Hague, The Netherlands, 2017: SPE-184658-MS.

[20]HOSSEINZADEH A, BAKHTIARI-NEJAD F. A new dynamic model of coupled axial‑torsional vibration of a drill string for investigation on the length increment effect on stick‑slip instability[J]. Journal of Vibration and Acoustics, 2017, 139(6): 061016.

Top drive control of axial-torsional coupled nonlinear vibration of drill string

DUAN Cong-cong1, LI Xin-ye1, ZHANG Li-juan2, ZHANG Hua-biao3, MA Chi-cheng1

(1.School of Mechanical Engineering, Hebei University of Technology, Tianjin 300401, China;2.School of Automobile and Transportation, Tianjin University of Technology and Education, Tianjin 300222, China;3.School of Mechanical Engineering, Tianjin University of Commerce, Tianjin 300134, China)

Abstract: In this paper, the effect of top drive control on stick-slip and bit-bounce was studied numerically based on a three-degree-of-freedom lumped parameter model considering coupling between axial and torsional vibrations of drill strings. The simulation results indicate that although the tuned k-c control can inhibit the stick-slip and bit-bounce the drill string vibration system to a certain extent, the suppression effect of stick-slip and bit-bounce in the drill string vibration system is not ideal when the input angular velocity is high and the nominal drilling pressure is low, or the input angular velocity is small and the nominal drilling pressure is large. The tuned I-k-c control can successfully eliminate the influence of input angular velocity and nominal drilling pressure changes on stick-slip and bit-bounce, so that no matter what the input angular velocity and nominal drilling pressure values are, the bit speed will remain stable around the given input angular velocity, reducing the fluctuation of WOB, TOB and axial displacement. Therefore, compared to top-drive tuned k-c control, tuned I-k-c control is more efficient in suppressing the stick-slip and bit-bounce of drill string vibration system.

Key words: nonlinear vibration; axial-torsional coupling of drill strings;top drive control;stick-slip;bit-bounce;lumped parameter model

作者简介: 段聪聪(1996―),女,硕士研究生。E-mail: 1637402131@qq.com。

通讯作者: 李欣业(1966―),男,博士,教授。E-mail: xylihebut@163.com。