一种汽车十字轴车床夹具的设计

2024-10-03江哲

摘要:随着数控机床在机械行业中的应用越来越广泛,加工工艺日益先进,大部分机械零部件都能通过多轴的机床进行加工,但对于个别厂家,资金较为紧缺,暂时无法购置新型机床进行加工,而一些零件尺寸及参数又需要保密,无法让其他厂家进行代加工。这时,一些形状复杂的零件,就需要制作专用的夹具来进行夹持。

关键词:数控车床;专用夹具;汽车零件;十字轴;生产效率

部分企业在发展过程中,没有进行科学规划,在购置的设备中存在机床种类配比不均,导致购置设备后,出现部分设备使用较少或空置的情况。本文中介绍的十字轴零件,该企业之前一直采用数控铣床和加工中心进行加工,但在装夹工件的过程中,发现精度不易控制,在大批量生产中尤为突出,导致劳动强度大,生产效率低下。同时,能进行加工的数控铣床和加工中心只有2台,而空置的数控车床有6台,如果可以对空置的数控车床进行夹具设计改装,让数控车床也加入加工,就能有效地提高零件加工精度与加工效率。

本文通过对数控车床的夹具进行设计改装,在制订装夹方案的时候考虑减少零件的装夹次数,使零件安装在专用夹具上后,可以经过简单的调整,实现更换加工平面进行加工。改造后的数控车床不单减少了零件加工的工序,也相应减少了装夹、找正等辅助时间有很好的效果。

1零件介绍

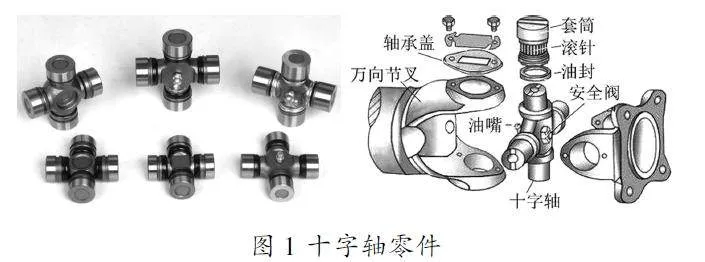

本厂承接的加工零件万向接头,又称为“十字节”,是实现变角度动力传递的机件,用于需要改变传动轴线方向的位置,它是汽车驱动系统的万向传动装置的“关节”部件,图1所示。造型类似于“十”字,需要对四个圆柱外形进行加工,本文以十字轴主体作为研究对象。

2零件加工工艺分析

2.1结构分析

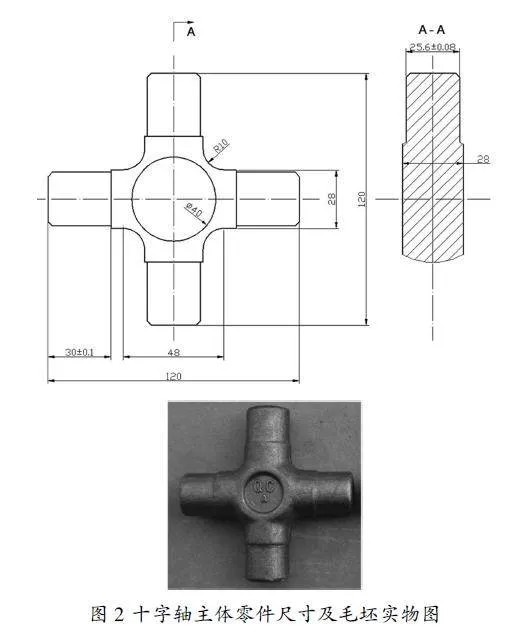

如图2所示零件,十字轴主体为一体造型,经锻造而成,形状精度较好,对于提高生产率和加工质量有较好的保证,本产品需要加工16000件,属于大批量加工。

2.2精度分析

工件毛坯材料为40Cr,调质处理。工件加工完成后最大直径25.6mm,公差需要控制在±0.08mm,零件4个方向加工的尺寸一样,但需变换4个方向进行加工。

为确保加工完成后与轴承外圈的配合,除了要保证零件的各项尺寸精度外,还需确保零件的形位精度要求。如同轴度、垂直度等,也要控制在0.02以内。各处圆弧必须光滑,表面粗糙度Ra=1.6μm。

2.3加工要点

(1)采用数控车床加工回转体,精度较高,但需要注意工件必须安装在车床的中心轴上,否则加工过程中容易出现偏心和变形的情况,影响形状精度和表面粗糙度。

(2)加工该零件时,已知待加工外圆直径为Φ28mm,需加工长度为20mm,故切削加工量不大,因此在加工时可先将外圆粗车至Φ26.5mm,留1mm进行精加工,以保证工件的表面粗糙度。

2.4拟订加工方案

综上所述,需设计一款可以将工件安装于车床中心轴上,且带有分度装置,同时保证在使用分度装置时,不用拆装工件,分度装置上带有4个加工方向的调整点,可根据加工需要调整按钮的进行分度。

3定位及夹紧分析

3.1定位

工件是对称件,4个加工方向为圆柱形,可以采用V形块进行定位定心,如图3,在工件的四个方向分布3块V形块造型,将工件放上安装盘后,工件有3个方向受到限制,这样既能保证工件定位基准,也能让夹具的夹紧装置、工件中心以及车床主轴中心的同轴度得到保证。

本安装系统对工件的定位可以简化为图4所示,图中将工件放于初定位安装盘上,工件x→、x⌒、y⌒受到限制,但工件y→、z→、z⌒、仍能上下移动和旋转,所以需要在工件安装盘上方加入锁紧定位装置,锁紧装置的构造和安装盘的构造类似,加入锁紧装置后,可以限制自由度y→、z→、z⌒,而安装盘限制的自由度有x→、x⌒、y⌒3个自由度,与锁紧定位装置配合后限制的自由度为x→、y→、z→、x⌒、y⌒、z⌒,属于完全定位,使工件在夹具上保持准确位置。

3.2夹紧力分析

夹紧力大小要适当,要克服切削产生的切削力和工件转动产生的离心力,夹紧力过大了会夹伤工件的表面,过小了则在加工时工件会松动,造成报废甚至发生事故。

在工件完成定位后,还要进行夹紧后才能进行切削加工。所以,对本安装系统面对的安装对象而言,因为加工余量基本不大,每次的进给量也就更小,除了前1D9UbSuQUzmx7oCFNDKkGKLt/4j9hw/qbs+7n9tKPtk=面的粗加工部分,基本是对工件进行精加工,因而其加工时的切削力也不是很大。而且使用手动夹紧时,可凭人力来控制夹紧力的大小,一般不需要算出所需夹紧力的确切数值,只是必要时进行估算。进行夹紧力计算时,通常将夹具和工件看作一刚性系统,以简化计算。根据工件在切削力、夹紧力作用下处于静力平衡,列出静力平衡方程式,即可算出理论夹紧力,再乘以安全系数,作为所需的实际夹紧力。实际夹紧力一般比理论计算值大2~3倍。夹紧力三要素的确定,是一个综合性问题。必须全面考虑工件的结构特点、工艺方法、定位元件的结构和布置等多种因素,才能最后确定并具体设计出较为理想的夹紧机构。

4夹具结构构思及设计方案

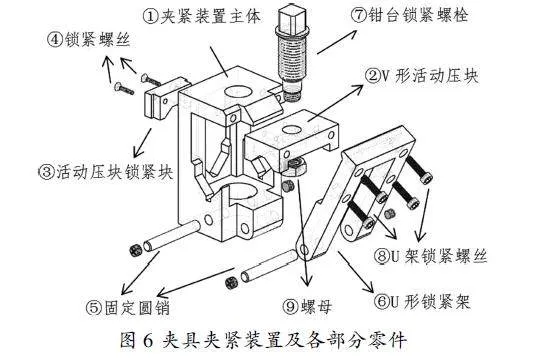

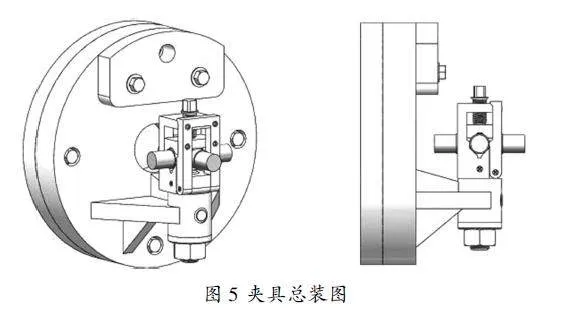

本夹具的夹紧装置类似平口钳,为了将工件几个圆轴面定位准确,把装夹的部分机构进行了改造,使之成为V型块,能方便可靠地紧固零件几个轴面,同时,将夹具体的底部进行改造,让其可以进行分度,方便更换车削工作面。该夹具主要由莫氏夹体、分度回转轴、分度定位器、回转锁紧装置、开口锁紧装置、V形垫块、U槽挡板架、工件定位支架和定位锁定装置等组成。夹具总装如图5:

4.1夹具夹紧装置

图6所示,该夹紧机构原理类似于平口钳,为了方便工件安装定位,特地将夹紧的钳口制作为类似V形块的机构,使工件放入该夹紧装置就完成几个方向的限位,然后旋转钳台锁紧螺栓,使V形活动压块下移,从而夹紧工件,并在机构的前端增加了U形锁紧架,在V形活动压块向下夹紧后,将支架扣上进行锁紧,同时将V形活动压块锁紧,避免加工时晃动出现位置误差。零件完全锁紧的效果图如图7。

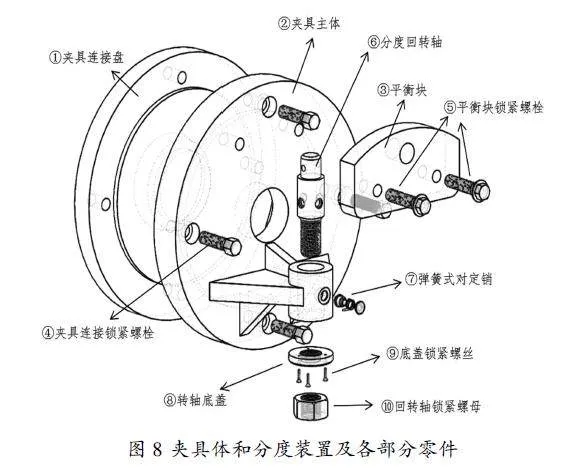

4.2夹具分度装置

如图8所示,该夹具的分度机构使用弹簧式对定销进行分度,在分度回转轴上分别有四个定位孔,对应工件加工的四个位置;分度时,将底部回转轴锁紧螺母稍微松开,松开后,将弹簧对定销拔起,此时可以操作分度回转轴进行旋转,在回转到定位孔时,弹簧式对定销由于弹簧的性质,自动回弹锁紧,再把回转轴锁紧螺母拧紧,便定位完成。

5夹具操作步骤

夹具在使用时先将夹具的莫氏夹体通过莫氏锥柄安装到车床主轴锥孔内,使其与车床主轴锥孔紧密贴合以保证其同轴度要求,再通过螺栓进行拉紧固定,限制夹具整体在数控车床的轴向窜动。

如图9、图10操作:夹具操作简单,容易上手,主要部分为夹紧装置和分度装置组成,由分度装置的转轴通过圆柱销与顶部的夹紧装置进行联动。每次加工完一个工作面后,只需松开底部的回转轴锁紧螺母,拔起定位销进行工作平面的更换便可。

结语

使用该夹具投入生产,产品的质量得到极大提升,生产效率也大幅地提高。不管是单件或是批量生产,针对此零件设计的夹具都能最大限度地提高机械加工的工艺性及经济性。

参考文献:

[1]杨黎明.机床夹具设计手册[M].北京:国防工业出版社,1996.

[2]刘建亭.机械制造基础[M].北京:机械工业出版社,2001.

[3]杨峻峰.机床及夹具[M].北京:清华大学出版社,2005.

[4]成大先.机械设计手册[M].北京:化学工业出版社,2010.

[5]薛源顺.机床夹具图册[M].第2版.北京:机械工业出版社,2015.

[6]吴拓.机床夹具设计[M].第2版.北京:机械工业出版社,2018.

作者简介:江哲(1986—),男,汉族,广东汕头人,本科,中级,研究方向:机械加工。