基于分区硫化工艺的轮胎活络模具结构优化

2024-08-19于翠香于泳孙日刘志兰

摘 "要:为实现花纹块和侧板分区控温,进而提升轮胎的硫化质量,以轮胎活络模具为研究对象,基于有限元仿真分析软件,对模具结构进行了优化设计,并对比分析了模具优化前后花纹块及侧板在预热完成后的温度分布均匀性以及两者的温度差异情况。结果表明:优化后模具预热完成后花纹块与侧板温差明显提高,花纹块型腔面温差降低,花纹块和侧板实现了分区控温且温度分布更均匀。同时对优化前后模具结构进行了实际测温,测试结果充分证明了优化结构在分区硫化控温上效果显著,因此该模具结构优化方案可有效提高轮胎的硫化成型质量。

关键词:轮胎活络模具;有限元分析;结构优化;分区硫化

中图分类号:TP391.7 """""""文献标志码: B

Structure optimization of segmented tire mould based on zoning vulcanization process

YU Cuixiang1,2, YU Yong1,2, SUN Riwen1, LIU Zhilan1,2*

(1. Himile Mechanical Science and Technology (Shandong)

Co., Ltd., Gaomi 261500, Shandong, China)

(2. Key Laboratory of Tire Mould Key Technology in Shandong Province, Gaomi 261500, Shandong, China)

Abstract: "In order to achieve zone temperature control of pattern blocks and sidewall plates and improve the vulcanization quality of tires, the segmented tire mould was taken as the research object, and the mould structure was optimized based on finite element analysis software. After preheating, the difference in temperature between the pattern blocks and the sidewall plates and the uniformity of temperature distribution in mold cavity before and after optimization was compared and analyzed. The results showed that the temperature difference between the pattern blocks and the sidewall plates was increased obviously after optimized, the temperature difference of pattern blocks was decreased. Therefore, the temperature of pattern blocks and sidewall plates can zoned control, and the temperature distribution of pattern blocks and sidewall plates were more uniform. The actual temperature measurement of the mould structure before and after optimization was carried out, the test results fully proved that the optimized structure has a significant effect on partition vulcanization temperature control. Therefore, the mold structure optimization scheme can effectively improve the vulcanization quality of molded tires.

Key words: segmented tire mould; finite element analysis; structure optimization; zone vulcanization

0 "引 "言

轮胎模具是实现轮胎硫化成型的关键工装,其传热性能的好坏、型腔温度的均匀程度决定了成型轮胎的质量[1]。随着汽车行业的发展及人们对于轮胎寿命、舒适性要求的提高,高质量轮胎的需求不断增加,成型轮胎所必须的轮胎模具结构也在不断优化改进。

轮胎硫化过程中,由于轮胎胎侧和胎冠部位胶料厚度及种类不同,所需最佳硫化温度也不同,若两处硫化温度保持一致,往往会造成胎侧过度硫化以及胎顶欠硫问题。为使轮胎硫化后达到最佳使用性能,轮胎厂常采用热板和模套分区控温的方法进行轮胎硫化[2],但由于花纹块与侧板间存在热量交换,并不能有效达到预期目标,因此,对花纹块和侧板分区控温的研究是非常有必要的。

目前为了提高轮胎成型质量,各专家学者对轮胎模具结构及轮胎硫化成型工艺进行了优化研究。崔龙等[3]对轮胎模具弓形座进行了结构优化,提高了型腔内部温度均匀性。赵永瑞等[4]优化了模具结构,提高了模具传热效率。刘迎等[5]改进了花纹块与弓形座的接触方式,提高了模具内轮廓的均匀性与对称性。张建等[6] 在硫化工艺方面对轮胎成型质量进行了改善,提出分布区块法进行硫化温度设计的改善方案。魏利萍等[7]提出缩短轮胎硫化时间来减少过硫问题的方法,但这些研究并没有从花纹块和侧边分区控温的角度去改善轮胎成型质量。本文基于有限元仿真分析软件对模具结构进行了优化设计,实现了对花纹块和侧板分区控温,有利于获得高性能、长寿命的轮胎。

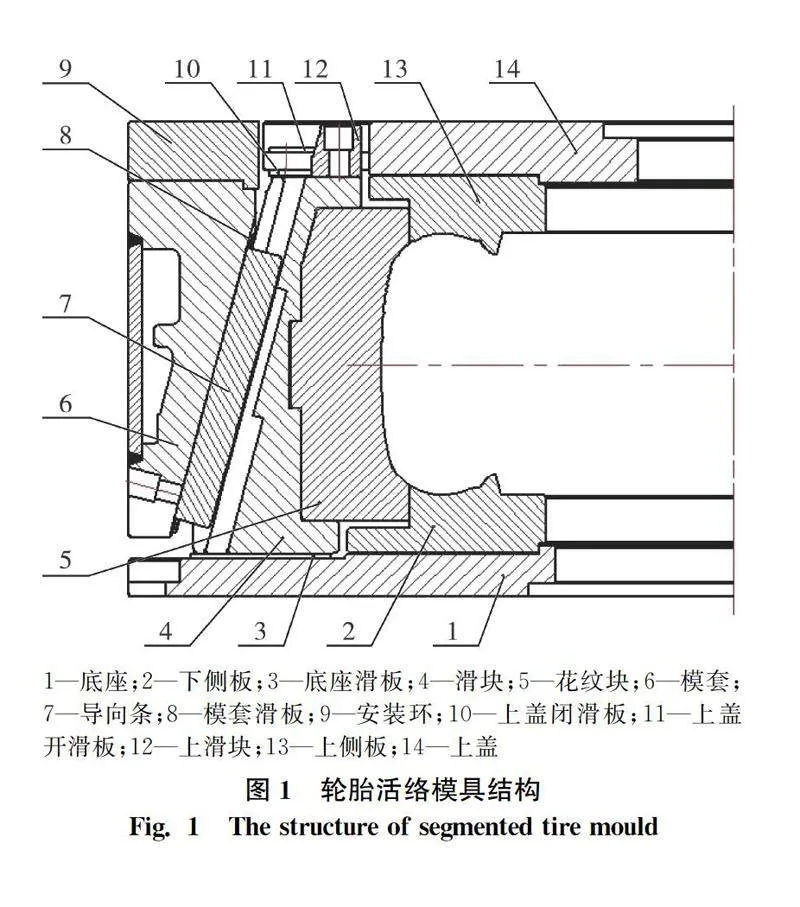

1 "轮胎活络模具结构

采用圆锥面活络模具进行传热性能仿真分析,模具结构如图1所示。其中上盖、底座、安装环材料为45钢;模套、上侧板、下侧板材料为35钢;滑块、上滑块、导向条材料为40Cr;花纹块材料为铝合金。

2 "轮胎活络模具分区加热模拟分析

2.1 "原始结构模具传热分析

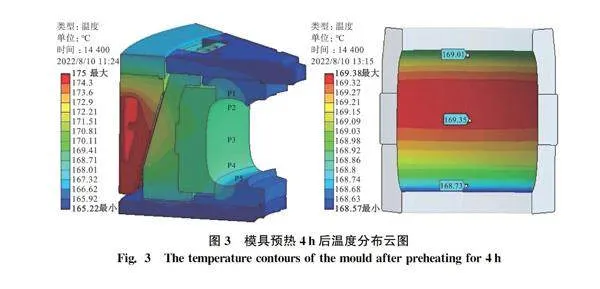

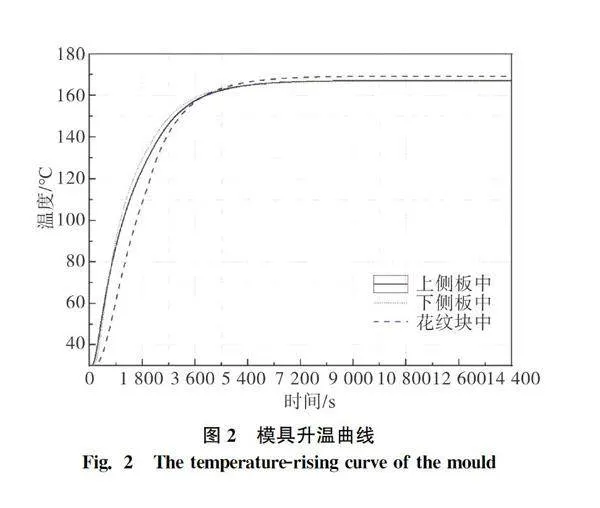

本文应用计算机仿真分析软件Workbench对模具升温过程进行模拟分析[8],轮胎活络模具呈圆周对称结构,为提高计算效率,以模具的九分之一模型为有限元分析模型。轮胎活络模具热源主要由硫化机上下热板和模套汽室提供,本次分析将上下热板温度和模套汽室温度分别设置为165℃和175℃。为了准确分析各型腔面的温度分布规律,在上、下侧板中心位置,花纹块型腔面上、中、下位置分别取温度监控点,详细温度监控点位置和标号见图3。

图2是应用计算机仿真分析软件模拟计算所得模具预热升温曲线,由图可得,预热2h后模具温度基本达到稳定状态。图3和表1分别为模具预热4h后温度分布云图和P1~P5各温度监控点详细温度值。由图3和表1可得,上、下侧板型腔中心位置温度稳定后约为167℃,花纹块型腔温度约169℃,花纹块和侧板温差仅2℃,该温差与初始分区硫化设置温差10℃差距较大,未达到预期目标。其中,花纹块型腔面中间部位温度最高,下端温度最低,型腔面最大温差0.81℃,产生该温度分布规律的原因为底座滑板面积较大,硫化机下热板低温热源对花纹块下端温度影响较大,而中间位置距离模套汽室较近,受高温热源影响较大。此外,上、下侧板中心位置也存在一定温差,表现为下侧板温度低约0.25℃。综上,结构优化前型腔面温差较大,花纹块与侧板未能实现分区控温,不利于获得高性能、长寿命轮胎。

2.2 "轮胎活络模具结构优化

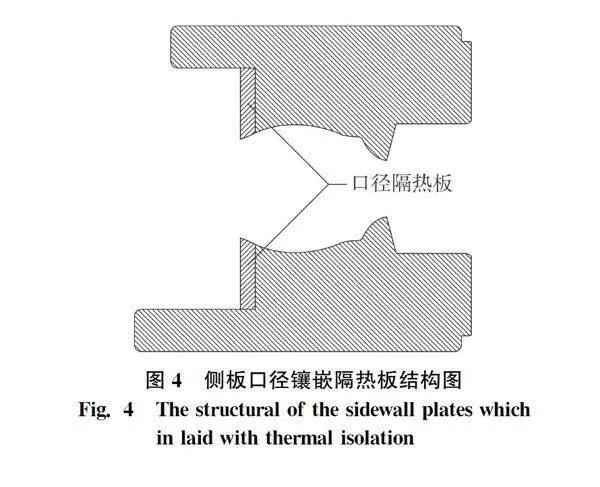

阻断花纹块与侧板间的热量交换是实现轮胎胎侧与胎冠部位分区控温硫化的有效措施,轮胎模具中,花纹块与侧板间热量交互路径有3处,分别为花纹块与侧板口径间传热,滑块与底座滑板间传热以及滑块与上盖闭滑板间传热。

根据式(1)傅里叶定律,导热系数越小,热流量越低,因此在导热路径上增设导热系数低的隔热板可有效阻隔相邻物体间的热量交换,理论上可实现花纹块与侧板分区控温。

Ф= -λAdtdx,(1)

式中:Ф为热流量,单位为W;λ 为导热系数,单位为W/(m2·K);A为面积,单位为m2,dtdx为温度梯度,单位为K·m-1。

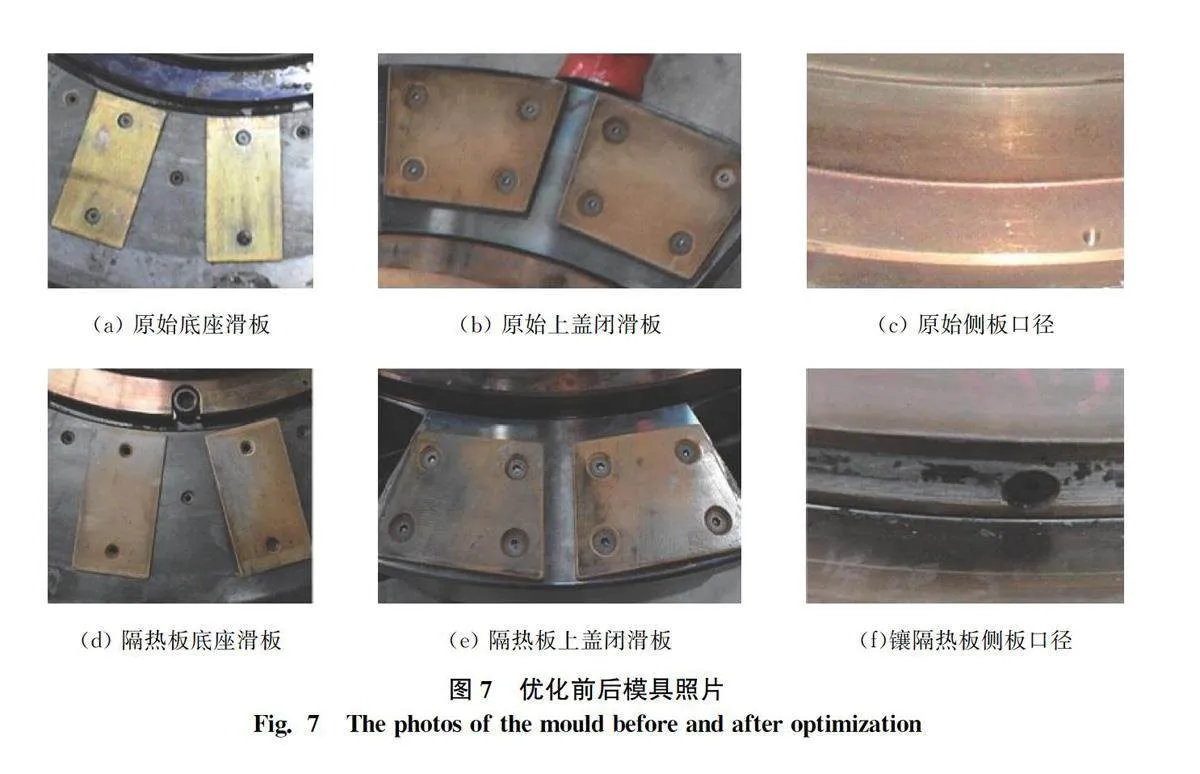

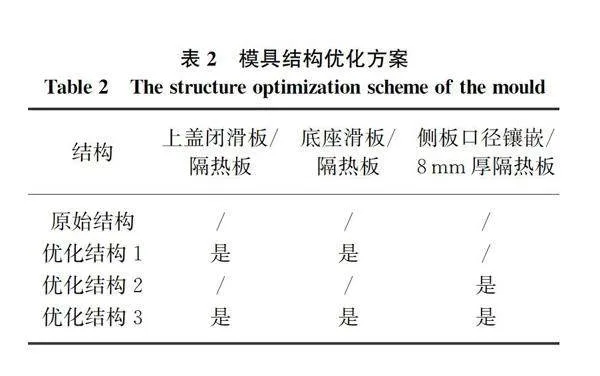

隔热板材料具有耐高温、导热系数低、隔热、抗压的特性,其抗压强度在200℃下为430MPa,导热系数0.21W/(m·K),密度为1900kg/m3,可满足模具使用工况。因此,提出将上盖闭滑板、底座滑板更换为隔热材料,侧板口径处镶嵌隔热材料的结构优化方案。表2为模具优化具体实施方案,其中侧板口径镶嵌隔热板结构见图4,隔热板厚8mm。为获得优化方案对模具预热完成后型腔面温度的影响程度,对表2中3种优化方案进行了传热性能对比分析。

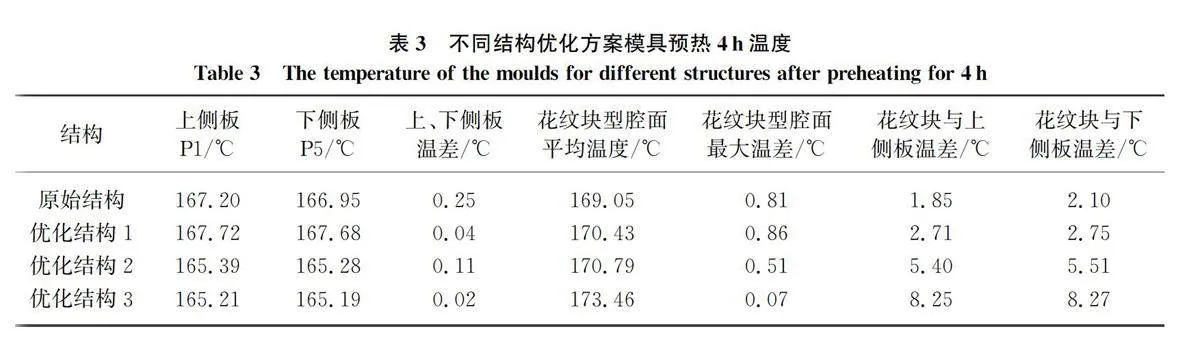

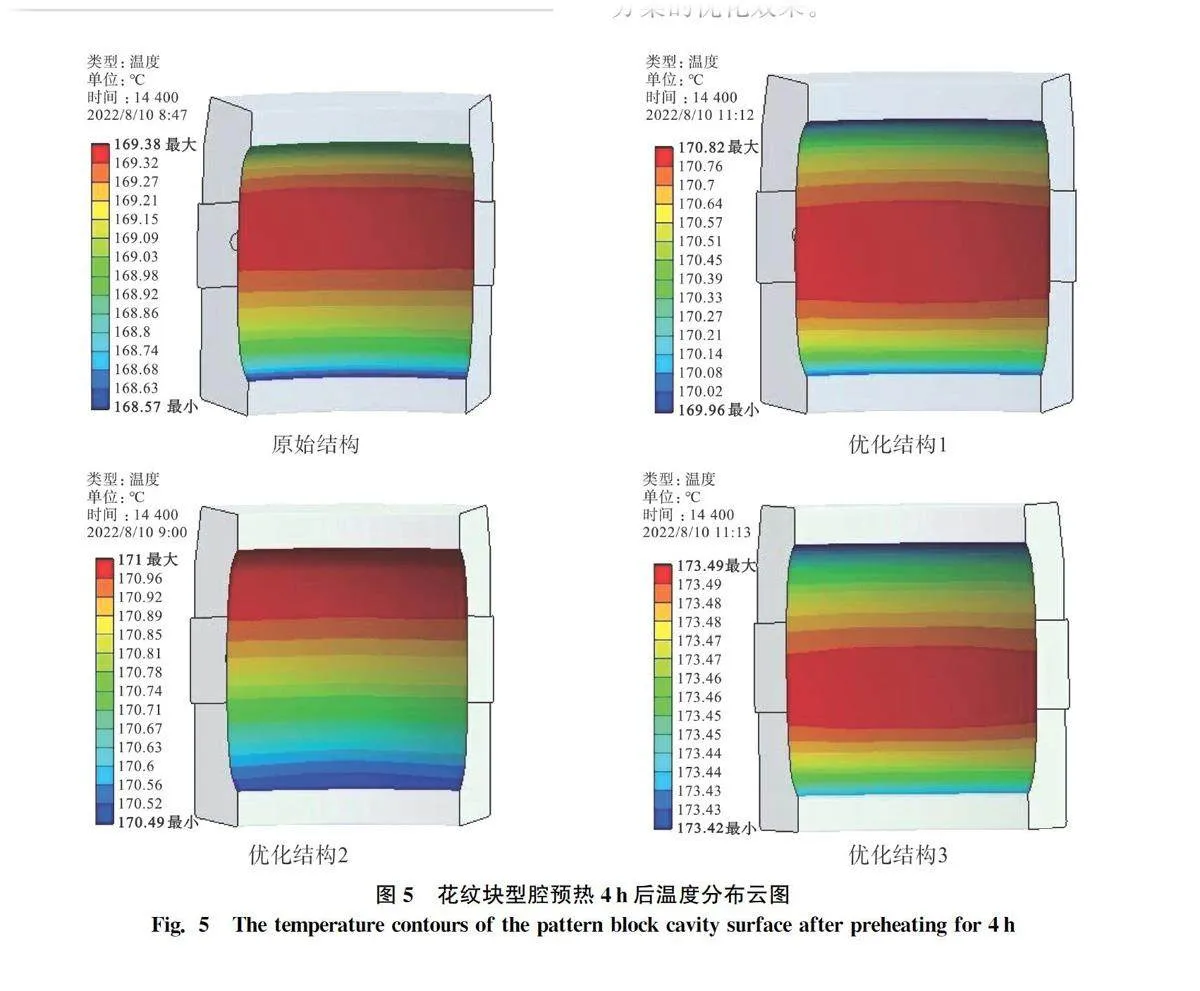

2.3 "不同结构优化方案仿真分析结果

2.3.1 "优化结构1

上盖闭滑板和底座滑板均更换为隔热板材料后,花纹块型腔面平均温度170.43℃,上、下侧板型腔面温度分别为167.72℃和167.68℃,花纹块型腔面与侧板型腔面温差约2.7℃,与优化前接近,因此该方案对于轮胎分区硫化控温的改善效果不明显。花纹块型腔面温度相比原始结构提高1.38℃,呈上端温度低、中间温度高的分布规律,最大温差0.86℃,上、下侧板型腔面温差0.04℃。相比初始结构花纹块最大温差基本一致,上、下侧板温差明显降低。

2.3.2 "优化结构2

侧板口径镶嵌8mm厚度隔热板材料后,稳态时花纹块型腔面平均温度170.79℃,上侧板型腔面温度165.39℃,下侧板165.28℃,花纹块与侧板温差约5.5℃。相比原始结构花纹块型腔面温度提高1.74℃,呈由下至上温度升高的分布规律,最大温差0.51℃,上、下侧板温差0.11℃。花纹块与侧板间温差明显提高,花纹块型腔面最大温差、上下侧板温差均获得一定程度降低,因此该方案可有效获得分区硫化温度,有利于提高轮胎成型质量。

2.3.3 "优化结构3

上盖闭滑板和底座滑板均更换为隔热板材料,同时将侧板口径镶嵌8mm厚度隔热板材料后,花纹块型腔面平均温度173.46℃,上侧板型腔面温度165.21℃,下侧板165.19℃,花纹块与侧板温差保持在8℃左右,与初始设置的10℃热源温差差距较小。相比原始结构花纹块型腔面温度提高4.4℃,呈上端温度低、中间偏下位置温度高的规律,最大温差仅0.07℃,上侧板与下侧板温差仅0.02℃。因此,该结构花纹块和侧板可有效实现分区控温,且自身温度分布更均匀,有利于提高成型轮胎性能[9],在轮胎分区硫化工艺中对轮胎成型质量的改善效果明显。

3 "不同模具结构优化方案试验验证

为验证优化后模具的实际分区控温效果,将优化前、后模具进行实物投产,通过测温仪对优化前、后模具预热过程的温度数据进行采集,对比分析预热结束后花纹块与侧板的温度差异,得到优化模具在分区控温中的改善效果。

3.1 "模具测温点分布

为收集花纹块及侧板温度,在花纹块及侧板上分别加工测温点,花纹块测点分布在上、中、下位置,上、下侧板测点位于侧板内圆及外圆位置,模具FRONT线左、右45°位置分别设置对称测点,具体测点位置见图6。

3.2 "模具测试条件说明

图7为优化前后模具照片,结构优化之处为上盖闭滑板、底座滑板材料由钢材调整为隔热板材料,下侧板口径处镶隔热板材料。为了更好地对比侧板口径镶嵌隔热板的效果,仅下侧板处添加隔热板材料,上侧板保留原结构,主要测试工况条件说明见表4。

采用硫化机对模具进行预热,上、下热板温度设置为165℃,模套温度设置为175℃,通过测温仪采集模具预热过程升温曲线,图8为模具测温现场照片。

3.3 "模具测温结果

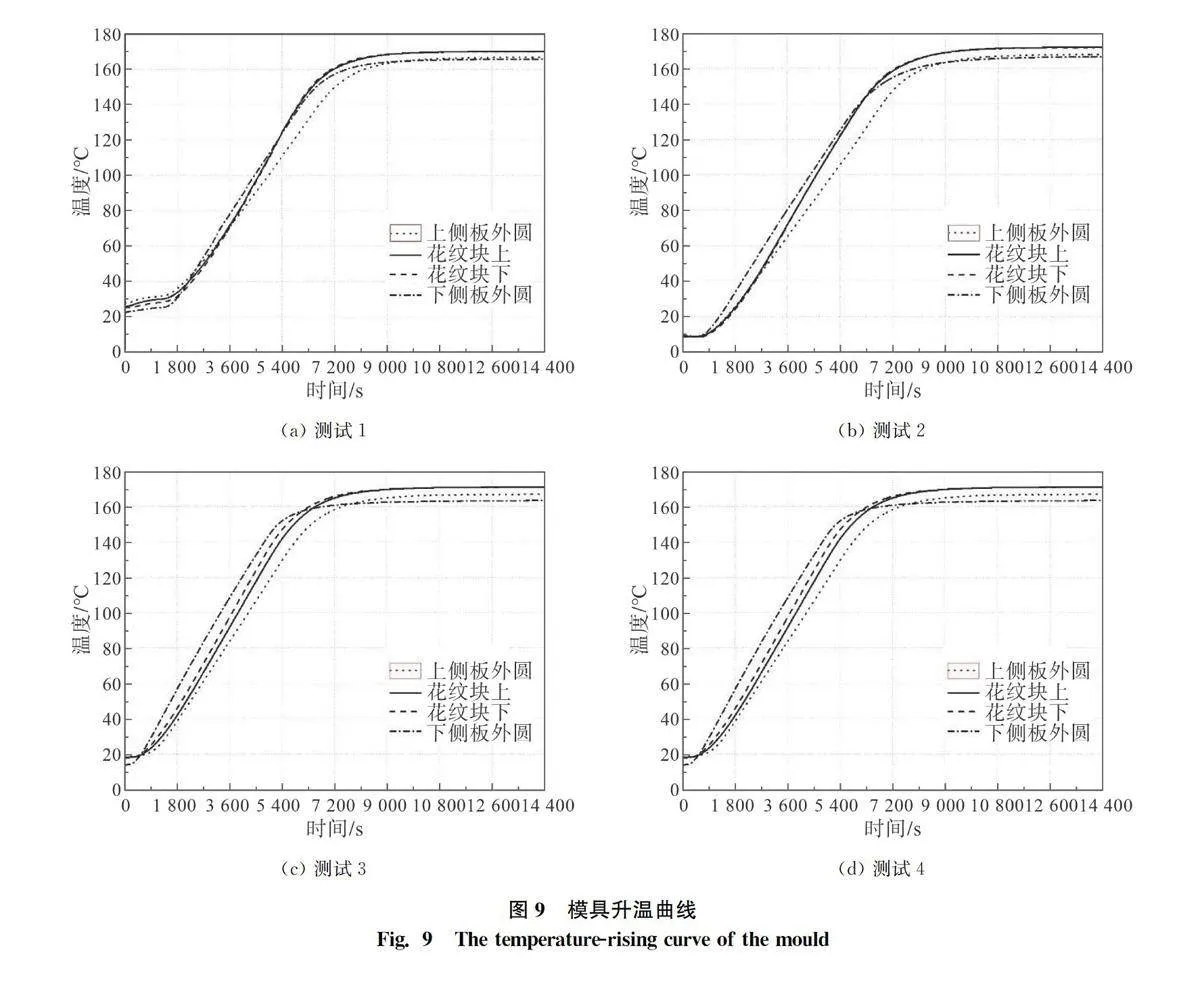

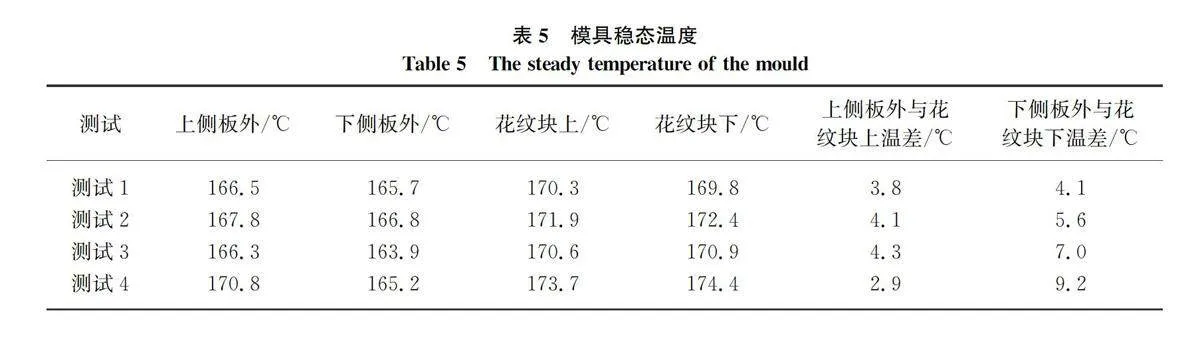

图9为不同结构优化方案模具实测升温曲线,由图可得,在模具升温速率方面,不同结构模具差异较小,模具用时2.5h达到稳定状态。当模具温度达到稳态后,因硫化机热板和模具模套温度条件不同,花纹块和侧板存在一定温差,详细稳态温度数值见表5。

由表5可得,上盖闭滑板和底座滑板更换为隔热板材料后,模具温度稳定后,侧板温度提高1℃,花纹块温度提高1~2℃。上侧板与花纹块温差与优化前结构基本一致,下侧板与花纹块温差相比原结构增大1.5℃,最终温差5.6℃;下侧板口径镶嵌隔热板材料后,模具温度稳定后,下侧板温度降低1.8℃,花纹块下端测点温度提高1.1℃。上侧板与花纹块温差4.3℃,与原结构相比增大0.5℃,下侧板与花纹块温差7℃,相比原结构温差增大2.9℃,因此侧板镶嵌隔热板在侧板与花纹块分区控温上效果明显;上盖闭滑板、底座滑板均更换为隔热板材料,同时下侧板口径镶嵌隔热板材料后,模具温度稳定后,下侧板温度降低0.5℃,花纹块下端测点温度提高4.6℃。上侧板与花纹块温差2.9℃,相比原结构降低0.9℃,下侧板与花纹块温差9.2℃,相比原结构增大5.1℃,侧板与花纹块温差明显提高,该方案是三种优化结构中的最优方案。

综上分析可得,上盖闭滑板、底座滑板均更换为隔热板材料,且侧板口径镶嵌隔热板材料后可有效达到侧板与花纹块分区控温硫化的目的。

4 "结 "论

基于有限元仿真分析方法和轮胎分区硫化目标,对轮胎活络模具结构进行了优化,仿真分析结果和试验结果均表明:侧板口径镶嵌隔热板材料可有效阻隔花纹块与侧板间的热交换,花纹块与侧板温差较大,且花纹块和侧板自身温度分布更均匀;上盖闭滑板、底座滑板均为隔热板,同时侧板口径镶嵌隔热板后侧板和花纹块分区控温效果最佳,达到了分区硫化的目的,可有效解决轮胎胎侧过度硫化以及胎顶欠硫问题,有利于获得高性能、长寿命轮胎。

参考文献:

[1]李淑华, 田仲可, 韩新, 等. 轮胎活络模具温模过程的轴对称数值模拟分析[J]. 模具技术, 2012(1): 12-14.

LI S H, TIAN Z K, HAN X, et al. Axisymmetric numerical simulation analysis of segmented tire mould warming process [J]. Die and Mould Technology, 2012(1):12-14.

[2]张柏军. 基于数值模拟分析的轮胎活络模具结构优化[J]. 控制工程, 2013, 20(4): 688-690.

ZHANG B J. The Optimization of Tire Die Structure Based on Numerical Simulation Analysis [J]. Control Engineering of China, 2013,20(4):688-690.

[3]崔龙,唐跃,侯富彬.基于ANSYSWorkbench轮胎活络模具结构优化[J].模具技术,2015(4): 39-42.

CUI L, TANG Y, HOU F B. Structure optimization of segmented tire mould based on ANSYS Workbench [J]. Die and Mould Technology, 2015(4):39-42.

[4]赵永瑞,刘迎,潘川.活络模具结构设计分析及优化[J]. 控制工程, 2020(4): 648-655.

ZHAO Y R, LIU Y, PAN C. Analysis and Optimization of the Structure Design of Tire Mold [J]. Control Engineering of China, 2020(4):648-655.

[5]刘迎,赵永瑞,潘川.基于热力非耦合数值模拟的轮胎模具结构优化[J]. 模具工业,2017, 43(5): 20-23.

LIU Y, ZHAO Y R, PAN C. Optimization of tire mould structure based on thermal uncoupled numerical simulation [J]. Die and Mould Industry, 2017,43(5):20-23.

[6]张建,王国林,傅乃霁,等.硫化介质温度对轮胎硫化特性的影响[J]. 橡胶工业, 2014, 61(6): 364-368.

ZHANG J, WANG G L, FU N J, et al. Effect of Curing Medium Temperature on Tire Curing Characteristics [J]. China Rubber Industry, 2014,61(6):364-368.

[7]魏利萍,王中江,孙洪广. 硫化测温技术在半钢子午线轮胎减时硫化中的应用[J]. 弹性体, 2015, 25(2): 80-83.

WEI L P, WANG Z J, SUN H G. Application of curing temperaturemeasurement technology in the semisteel radial tire when curing time reduction [J]. China Elastomerics, 2015,25(2):80-83.

[8]黄志新,刘成柱.ANSYS Workbench 14.0超级学习手册[M].北京: 人民邮电出版社, 2013.

HUANG Z X, LIU C Z. ANSYS Workbench 14.0 Super Learning Manual [M]. Beijing: Posts and Telecommunications Press, 2013.

[9]LI, X B, HU H M. Finite element analysis of turning tire active mold segment using DEFORM-3D[J]. Engineering Materials, 2012, 50(1): 418-421.

作者简介:于翠香,工程师,主要从事轮胎模具研发方面的研究。

*通信作者:刘志兰,高级工程师,主要从事轮胎模具研发方面的研究。

(1. 山东豪迈机械科技股份有限公司,山东 "高密 "261500

2. 山东省轮胎模具关键技术重点实验室,山东 "高密 "261500)