新能源乘用车车身安全策略研究

2024-08-07贠涛谢满韩建永侯春生周中彪

摘 要:在新能源蓬勃发展的今天,兼容混动/纯电动力模式的乘用车车身在被动安全设计方面依然存在诸多难点,笔者通过探讨正碰(FRB、SOB)、侧碰(MDB、柱碰)和后碰等典型工况的被动安全设计,尝试系统总结此类兼容车身在开发过程中的思路和方法,解决设计难点,加强公司在车身碰撞安全领域的研发能力,提升车辆安全性,强化岚图安全标签。

关键词:新能源乘用车;车身安全;电池安全;被动安全开发策略

中图分类号:U463.8 文献标识码:A 文章编号:1005-2550(2024)04-0009-12

Research on Safety Strategies for New Energy Passenger

Vehicle Body

YUN Tao, XIE Man, HAN Jian-yong, HOU Chun-sheng, ZHOU Zhong-biao

(VOYAH Automobile Technology Co., Ltd., Wuhan 430000, China)

Abstract: In today’s booming development of new energy vehicles, passenger cars that are compatible with hybrid/pure electric power modes still face many difficulties in passive safety design. By exploring passive safety designs in typical scenarios such as frontal collisions (FRB, SOB), side collisions (MDB, pole collisions), and rear collisions, the author attempts to systematically summarize the ideas and methods in the development process of such compatible vehicle bodies. This aims to solve design challenges, strengthen the company’s research and development capabilities in the field of vehicle collision safety, enhance vehicle safety, and reinforce the safety label of Voyah.

Key Words: New Energy Passenger Vehicle; Body Safety; Battery Safety; Passive Safety Development Strategy

引 言

2023年我国新能源汽车终端销量达到了732万辆,是2021年新能源汽车销量的2.5倍,市场占有率也首次超过了30%。其中,增程混动的占比从2021年4%增长到2023年的9%,实现了翻番。插电混动占比从2021年15%增长到2023年的24%,增幅巨大。纯电占比虽然有所降低,但依然占据新能源的67%的份额,是新能源绝对的主力。面对市场需求的变化,开发兼容电动/混动等动力模式的车型成为越来越多企业的选择。同时,安全也成为消费者越来越关注的重点。兼容混动和纯电的新能源车辆的被动安全,既要实现传统燃油车对乘员、油箱的保护,同时也要实现对电池包的保护,难度相较于单一动力车型增加不少。本文针对越来越严苛的安全需求,探讨兼容混动/纯电动力模式的新能源平台的被动安全设计策略。

随着消费者对车辆安全的重视度提升,车辆安全认证的机构分工也越来越细致,安全认证工况也越来越完善,新能源主机厂内部在各类认证工况的基础上制定各自的加严工况,类似“碰撞高压安全”相关的工况等,这些工况总共有近40项之多。本文讨论的内容主要与碰撞安全相关,从碰撞安全多样性的工况中选取最具代表性的5种工况(如表1),结合笔者的开发经验,跟各位读者探讨。

新能源车辆有多样性,例如有各种类型混动车型和纯电车型,在车身结构相同的情况下,机舱内布置有发动机总成的混动车型的安全开发难度更大,所以本文探讨的安全策略以动力总成布置在前机舱的混动车为主,对于纯电车型与混动车型的差异,本文会在对应工况下做补充说明,以供读者参考。

1 前碰工况

1.1 全宽正碰(FRB)车身安全策略

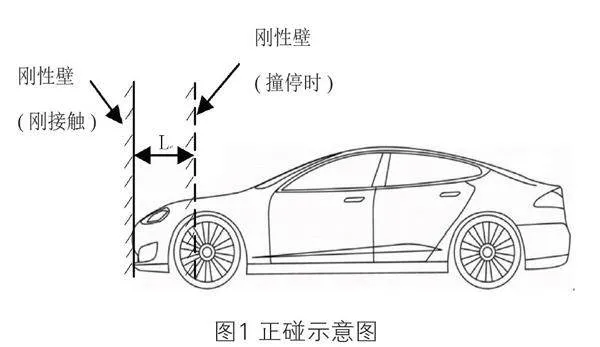

全宽正碰(FRB)常被简称为正碰,下文以正碰代指全宽正碰。如图1所示,车辆的正碰工况简单来说,就是车辆以初速度V撞上刚性壁,至车速降低至零,车辆在该过程中的位移(前部的变形量)为L,这个过程发生的时长为t,组成最简单的碰撞模型。

碰撞发生时,我们的首要任务是保护驾乘人员免受损伤,首先要保证乘员的生存空间,即控制变形空间L的长度,使其在驾驶舱外,避免驾驶舱变形。所以我们期望在L范围内,能够提供足够大的加速度a使车辆尽早能撞停,保证驾驶室的空间不受影响,而加速度a过大,也会对乘员造成过大伤害,所以碰撞的开发过程可以说就是控制碰撞过程中的加速度a的值,使其既能保证使其在我们设想的L内完成,也能保证乘员的损伤在可接受的范围内。所以对上述的速度V、位移L、时间t的关系转化成加速度、时间的关系来对整个正碰进行表达,即大家常用到的加速度α-时间t曲线。

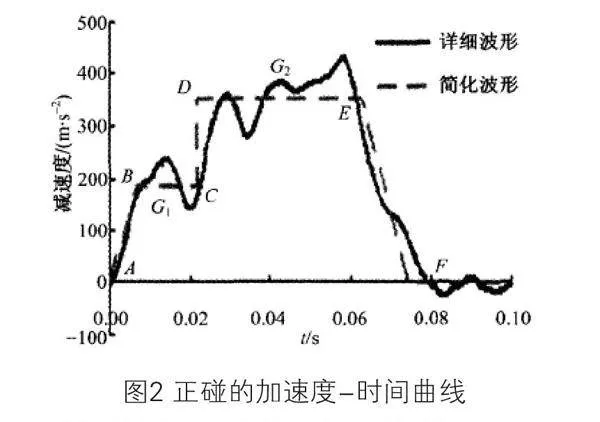

如下图2是一个典型的加速度时间曲线。通常将发动机总成布置在前机舱的新混动车型的波形与其相仿。其显著的特征是简化波形[5](图中的虚线),有两个明显的加速度平台G1和G2,故大家称其为等效双阶波。

等效双阶波是一种用于分析和优化车辆正面碰撞性能的工具。有助于更清晰地理解和分析碰撞过程中的能量变化和车辆结构的响应。等效双阶波中两个不同高度的梯形波形,分别代表碰撞过程中的两个阶段。这两个阶段通常与车辆不同部分结构的变形和能量吸收有关。通过分析这两个梯形波的高度、持续时间和形状,可以获得关于车辆碰撞性能的重要信息。通过调整车身结构结构,可以改变这两个梯形波的形状,从而达到优化碰撞性能的目的。等效双阶波被广泛应用在正面碰撞中,不仅可以用于指导新车型的设计开发,还可以用于对现有车型进行改进和优化。

对于双阶波形的解读,如图2所示:

A为碰撞开始时刻,C为发动机碰撞到壁障的时刻,E为车辆撞停的时刻(该时刻为车体变形最大点),F为碰撞结束时刻。

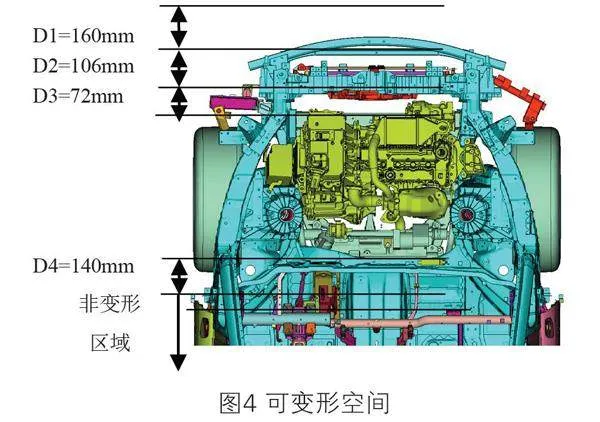

可变形空间,可以对应变形区域:A-B,对应前保险杠横梁前部、前保险杠吸能盒(图4中的D1+D2)。

B-C:动力总成前部车身变形(图4中的D3)。

C-D-E:带动动力总成、纵梁中部、后部、及整个车身的弹性变形。(图4中的D4+驾驶室的最大变形)

E-F:载荷释放,车身回弹。

对双阶波形曲线积分,即是速度,所以在相同的碰撞速度下,可以认定在双阶波形曲线下的面积不变。所以,正碰的开发过程就是通过调整各阶段碰撞路径上的结构,来调整双阶波上两个台阶的高度及持续的时间,从而达到控制整个过程中加速度的目的。

考虑乘员伤害值的控制以及后续约束系统标定等因素,双台阶的高度一般控制在如下范围:15≤G1≤25,25≤G2≤35。通常都是尽量提升G1的高度,来降低G2的高度,从而达到控制整个碰撞过程中加速度峰值的效果。

如图3所示,正碰的开发过程就是通过规划和调整吸能的空间、传力路径、变形空间、断面性能四个要素,将目标车辆的双阶曲线尽量向我们目标曲线拟合的过程。

(1)可变形空间:

可变形空间就是上文图1中的L。对于2021版C-NCAP中,50km/h的FRB工况,L的理想目标值≥450mm。如图4所示为机舱的可变形空间示意。其中,D1为前防撞梁前到冷却模块的距离。D2为冷却模块的厚度,因为冷却模块在正面碰撞中会被挤压在壁障与动力总成之间会被压缩,所以一般将D2的一半计入可变形空间。D3为从冷却模块到动力总成的距离。D4为动力总成到前围板的距离。

按照上述规则,图中车型正碰的可变形空间Lphev=D1+D2/2+D3+D4=425mm。吸能空间小于目标值,并不是一定不可行,只是在后续匹配G1和G2两个平台略高,或在靠近E点的加速度升高,造成非变形区域出现可接受的变形。

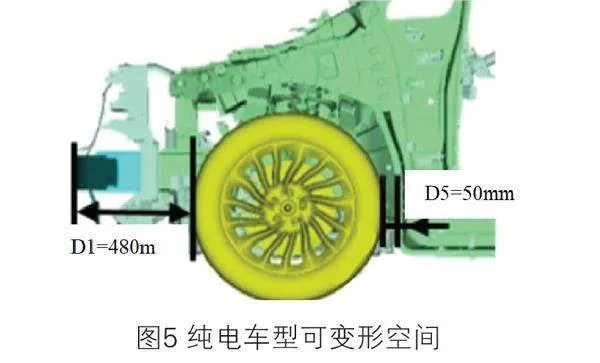

对于纯电车型,变形空间的计算方法有所不同。如图5所示,因为机舱内没有动力总成,电机的布置位置相对较低,在变形中配合副车架向下滑出,不会挤压在壁障与车身之间,所以机舱内的空间可全部视为可变形空间,而轮胎成了壁障与车身之间挤压的最大件,轮胎挤压可以变形(按50mm计),所以纯电车型的可以变形Lev=D1+D5+50=580mm。

Lphev与Lev是同款车型不同配置的正碰可变性空间,Lev明显优于Lphev,所以一般着重开发混动配置的正碰,纯电车型在混动车型的基础上做补充即可。

(2)传力路径:

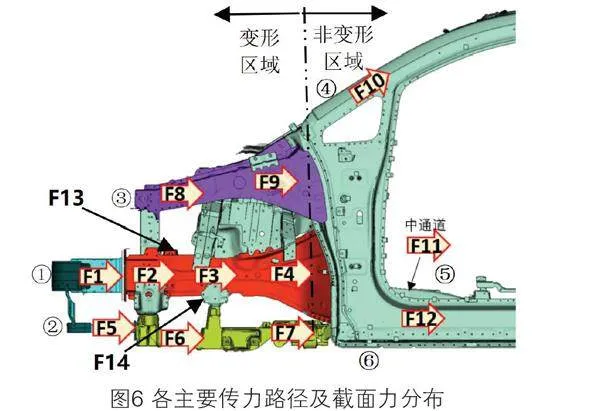

如图6所示,正碰传力路径根据可变形区域的传力路径和非变形区域的传力路径两部分:

变形区域传力路径:①车身前纵梁传力路径;②副车架传力路径;③shotgun传力路径。结合可变形空间,通过这三条路径的断面性能及变形趋势的设定,从而达到控制G1和G2的效果。

非变形区域传力路径:④A柱上部传力路径;⑤中通道传力路径;⑥门槛传力路径。正碰通过车门的传力较少,此处不再赘述车门的传力路径。该处的传力路径应有足够的强度,保证非变形区域不变形。

(3)变形/吸能策略:

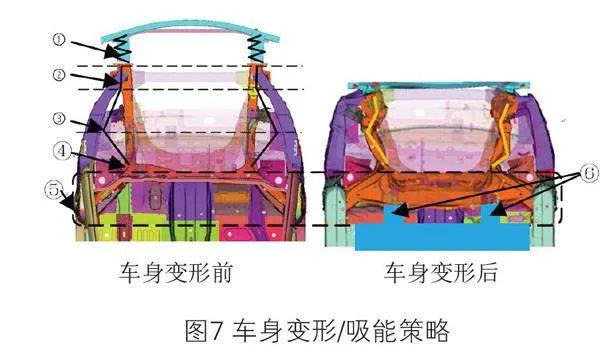

变形/吸能策略是整个正碰开发的关键,主要分车身、底盘、动力三个部分。

第一部分:车身变形/吸能策略。针对纵梁和shotgun传力路径,变形/吸能策略设定如图7所示,①前防撞梁吸能盒的充分溃缩吸能区。吸能盒除了保证正碰的吸能外,在正面低速碰撞中,是吸能主体,吸能盒充分溃缩后,车体的应变≤0.3%。

前纵梁变形吸能区,该区域纵梁吸能的设计策略一版有溃缩和弯折两种,溃缩比弯折吸收的能量更大,根据各自车型机舱布置的情况选择合适的变形方式,如图中的变形趋势为前半段溃缩,后半段弯折的设计。图中②为纵梁第一弯折点,③为纵梁第二个弯折点,④为纵梁第三个弯折点。下图中变形后的状态,②和③之间几乎溃缩。原则上,正碰的全部能量可以在该区域内消耗完成。但是因为变形空间往往不能达到理想状态,G1和G2又要维持在理想的范围内,会造成不变形区域的部分变形,即侵入量。

不变形区域车身变形到该区域,已经在碰撞过程的后期,原则上区域⑤(A柱kickdown)不发生明显的变形。为保证该区域有足够的传力能力,减少侵入量,在新能源车型的设计中,经常会增加一条传力路径,如图中⑥,将电池包的前部安装点布置在该区域,借助电池包将区域⑤顶住,提升该区域的整体刚强度。

第二部分:副车架变形/吸能策略。如图8所示,①LLP吸能盒稳定轴向压溃;副车架中部安装点③先失效,保证②副车架前纵梁向下弯折;副车架后部安装点④接着失效,保证副车架向下向后(如图8中的⑤)移动。EV车型,电机固定在副车架上,副车架的这套变形策略会带动前电机一起下沉并滑出机舱,避免挤压前围板。

副车架后部安装点④脱开后移过程,有可能撞击到电池包,为了保证副车架向下向后移动不会对电池包造成损伤,一般有两种措施:一种是保证前副车架后点距离电池包前部≥65mm,避免副车架后移过程中撞击到电池包;另一种方案:电池包前部安装点正对前副车架后安装点,副车架后移时顶在电池包的该安装点上(如图8中的⑥),安全点强度足够,使其不失效,阻止载荷传递至电池包内部,起到保护电池包的作用。

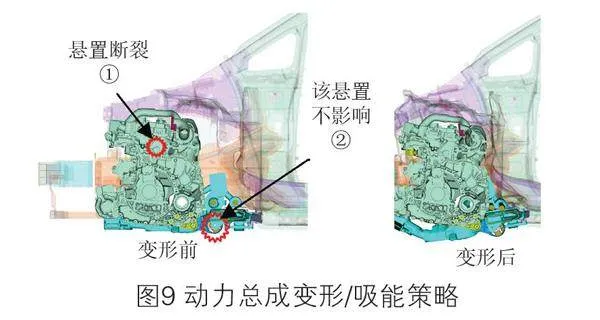

第三部分:动力系统变形/吸能策略。因动力总成占用前机舱大部分空间,在碰撞发生时不仅作为一个不可压缩空间,减少机舱的可变形空间,甚至还会影响纵梁的正常弯折。所以动力总成在正碰中的策略就是尽量减少以上影响。动力总成的应对策略也是能与纵梁脱开,向下向后移动,所以在碰撞发生时,动力总成悬置(如图9中的①所示)需要断裂或Y向拔脱,释放对纵梁中部约束,避免影响纵梁弯折变形;

悬置断裂策略:建议断裂在动总侧,更好的释放动力总成向后、向下运动,释放变形空间。笔者也尝试过断在车身侧,动总会卡在减震塔位置,影响动力总成下降,但是可以适当提升波形(仅供参考,策略因车而异)。后悬置(图9所示中的②)是否断裂对变形的影响不大;

(4)各传力路径截面力:

上文中,介绍了车身、底盘、动力的正碰策略,要实现先后变形、先后断裂/失效的设定,就要对响应路径的截面力匹配,保证各部有序、稳定按照设定变形。

截面力的设定,前期通过对标或计算选取适当性能的断面形式,后期通过正碰仿真,根据设定好的策略对关键位置的结构不断迭代调整。

(5)结果:

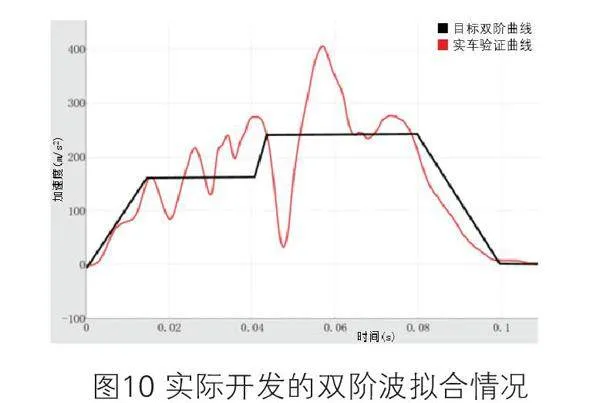

如图10所示,结合上述正碰策略,笔者开发某款的新能源车型的双阶波的拟合情况。在吸能空间相当的前提下,通过调整车身及相关结构,不断迭代,成功达成设计目标,供参考。

1.2 正面25%偏置碰撞(SOB)车身安全策略

正面25%偏置碰撞常被简称为小偏置碰,下文以小偏置碰代指该工况。具体工况详见CIASI官方网站。行业内应对小偏置碰的策略主流的有两种:一种是滑出策略:依靠在碰撞过程中设计足够Y向加速度,最后车辆Y向与壁障错开,使车辆避免与壁障的正面撞击,滑出壁障,这类方式通常称为滑出策略,沃尔沃、特斯拉model3采用该策略。另一种是硬接策略:即车辆最终完全撞在壁障上。本文主要讨论硬接方式的小偏置碰撞策略。

(1)可变形空间:

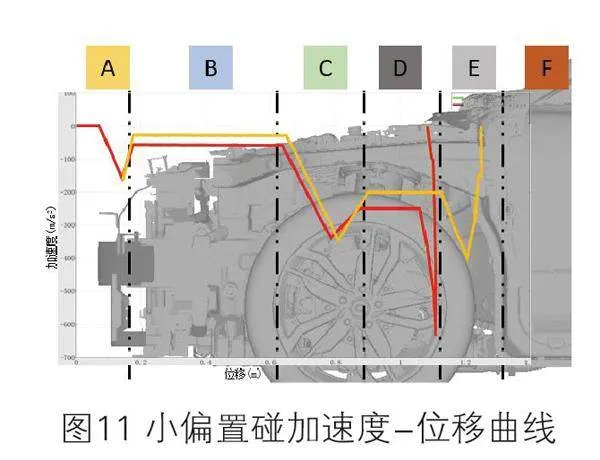

如图11所示,是小偏置碰中表现优异的某两款车型的加速度-位移曲线,可以视作目标曲线。设计思路:一方面和正碰的思路相同,尽量加大壁障在撞击到A柱前的吸能,从而降低A柱撞击壁障时车辆的速度,另一方面,在整个过程中,通过结构尽量多得的提供Y向的加速度,避免在壁障接触A柱时,溃缩的各类结构堆积在前围板与壁障之间,造成前围板侵入量过大。

(2)传力路径及变形/吸能策略

从曲线很清晰的看出,小偏碰的过程可分划分成8个阶段:

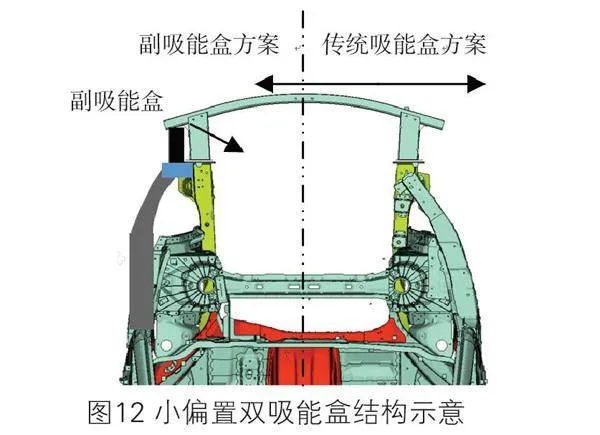

阶段A:吸能盒压溃,形成第一峰值。加大该阶段的加速度峰值,两个主流的设计方法:①加大纵梁开档尺寸,加大前纵梁与小偏置碰的壁障的重叠量,可以使吸能盒充分压溃,从而增加吸能。②如图12所示,设计副吸能盒,提升吸能。以上两个方法,可以尽量让其带动纵梁变形,对下个阶段的加速度都有一定的提升效果。

阶段B:壁障几乎不与任何刚性件接触,导致加速度波形较低。车身在该阶段结构设计应尽量加强shotgun前段与纵梁的连接,使其变形时带动纵梁变形,从而显著增大该阶段的加速度。

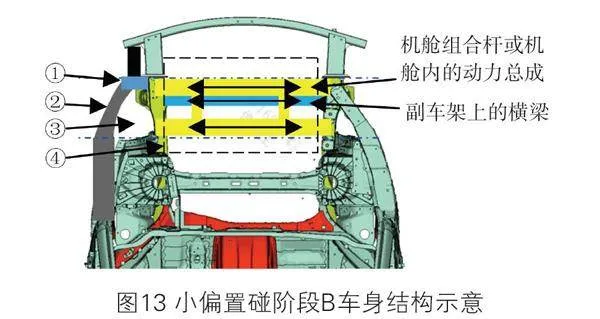

如图13所示:①吸能盒后端/shotgun前端与纵梁搭接结构做强,一方面可以带动纵梁变形,提升该阶段加速度。另外在壁障经过该处时,将副吸能溃缩后的结构形成堆积,挤压在纵梁与壁障之间,从而形成Y向加速度,推动车辆Y向位移。也有部分车型在前防撞梁末端加一个铸件在防撞梁弯折敲击在纵梁上,形成一个钢性块从而增加车辆Y向位移。

②仅靠Shotgun自身的结构,该处吸能不大。应充分利用③的空间,设计一个零件将shotgun与纵梁连接,拉拽纵梁变形,从而提升该阶段的加速度。

以上设计都是尽量在壁障经过该区域时带动纵梁变形,④虚框中是借助已有的动力总成(纯电车型该处是机舱组合杆)、前副车架的Y向横梁等结构提升纵梁的Y向刚度,在避障通过时,尽量多的提供Y向加速度,让车辆在Y向产生位移。

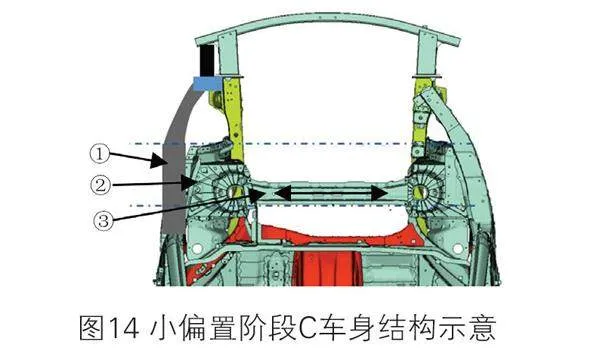

阶段C:壁障撞击减震塔,导致第二峰值。该处减震塔与纵梁的连接足够强,过程中不应有连接失效,保证减震塔能带动纵梁变形,从而提供车辆加速度。

如图14所示,①shotgun在此区域变成平直结构。

②减震塔与纵梁的连接强度足够,能带动纵梁变形,提升加速度。尽量防止减震塔被X向挤压至前围板,造成前围侵入量加大。在阶段A和阶段B累积的Y向位移,到此可以起到大作用,防止减震塔被整个X向挤向前围板。

③Y向支撑减震塔的横梁,该阶段减震塔同样需要足够的Y向支持,持续提供Y向加速度,推动车辆Y向位移。

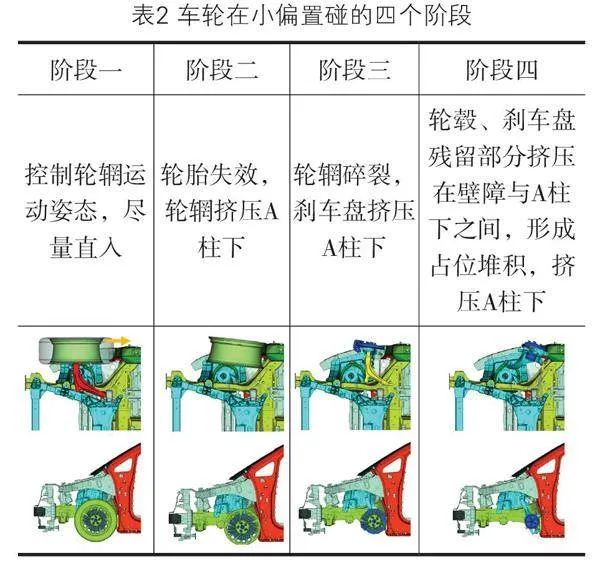

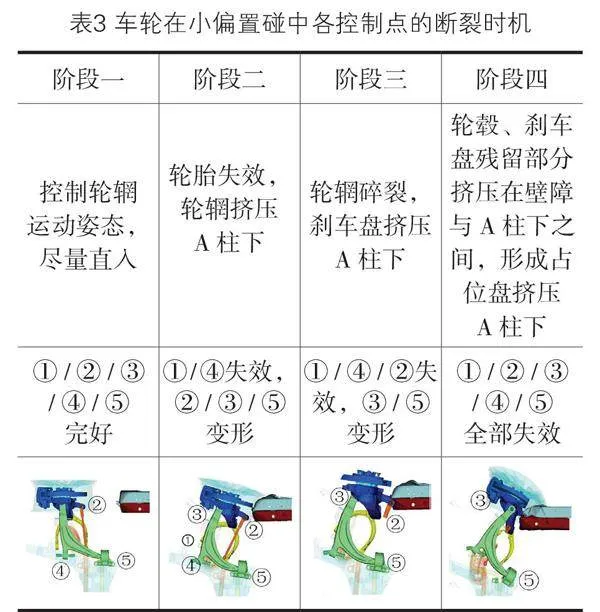

阶段D:底盘为主,车身为辅。该阶段减震塔变形对加速度影响有限,主要靠车轮挤压A柱下,依次完成:轮辋碎裂、卡盘碎裂、内轮圈、转向节卡住占位四个阶段(如表2所示),可以提供稳定的加速度。

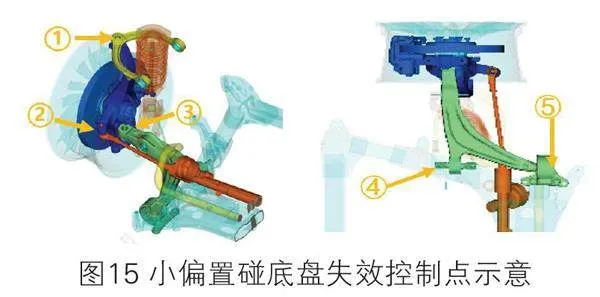

该阶段的波形在小偏置整个过程中非常重要,通过控制转向机、摆臂、转向节失效时机,从而控制轮辋运动是该阶段的关键。因为各车型载荷、车身机构、悬架结构的不同,控制方式也大不相同,所以各车型需因地制宜,来指定策略。下文是笔者在某车型中的策略,供读者参考。

如图15所示,图中是一个前悬架,①上摆臂在转向节的安装点;②转向拉杆在转向节上的安装点;③下摆臂在转向节上的安装点;④下摆臂在副车架前部安装点;⑤下摆臂在副车架后部安装点。下文按照序号代表各控制点,如表3所示,各阶段,通过各控制点的失效顺序(通过各相关零件匹配在断裂时刻的失效力),保证车轮能按照设定撞入A柱下。

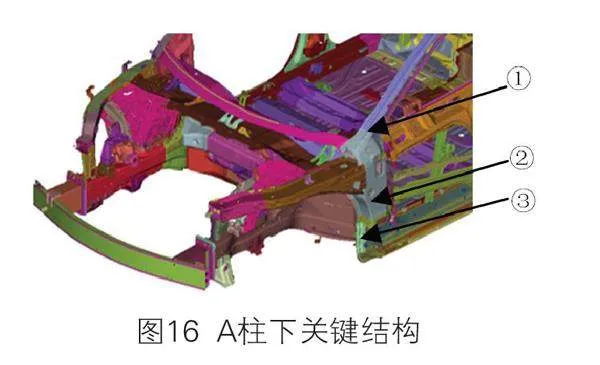

阶段E:车身为主,底盘为辅。A柱下部足够强,支撑完成阶段D车轮的吸能,并在壁障最终撞击到该处保持不失效,将载荷传递至A柱上、车门、门槛。该阶段的核心,是A柱下的结构足够强,保证其不失效:如图16所示,①A柱下内板与A柱上内板的分缝尽量避开壁障碰撞区域,避免焊点失效造成的A柱下整体失效。②A柱下外加强板尽量避免在该区域分件。③在A柱下增加连接内外板的加强件,主要有两个作用:一方面避免A柱下内外板在碰撞中焊点失效而分离;另外轮毂和刹车盘残留的占位堆积正好顶在该加强板上,以保护A柱下结构完整性。

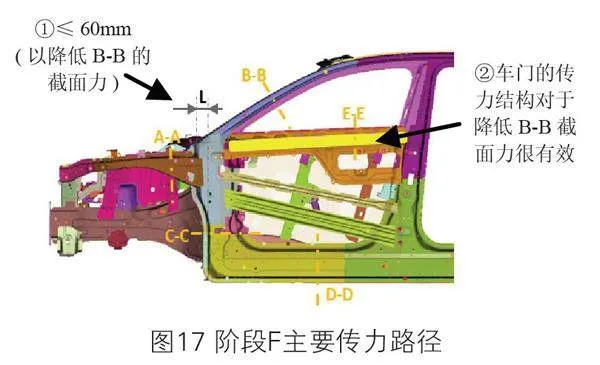

阶段F:乘员舱区域为非变形区域。在图11的加速度位移曲线可以看出,加速度在此刻有巨大提升,车身A柱上、门槛、车门窗台板形成最后一道防线,强行将车辆抵住,这三条传力路径上的截面力大幅提升,必须保证在此刻的截面力下不失效。在A柱下撞击壁障时,门槛起到主要的传力作用,其次是A柱。

对于A柱在小偏经常弯折的问题,有两点经验分享:如图17所示,①A柱前段相对A柱下部的前凸量尽量控制在60mm以内;也可以在前凸的这部分结构上设计弱化,使其在壁障作用下可溃缩,但单同时保证前凸后部的结构有足够的强度,保证门洞不变形。②最大化窗台板传力路径的传力能力,对A柱下有强力有力的支持。

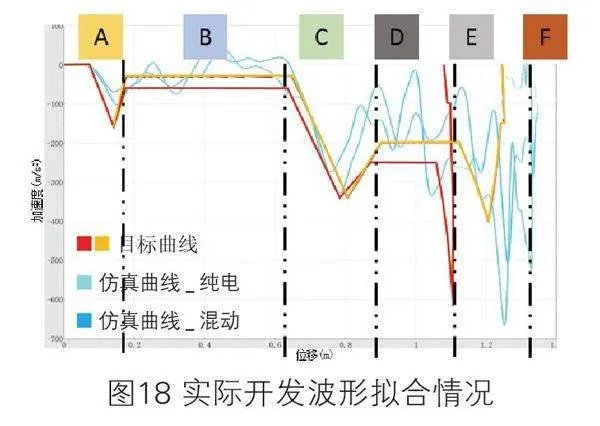

(2)结果:

如图18所示,图中是笔者按照如上安全策略开发的某车型加速度-位移曲线,与目标车型的简化曲线放在一起,供参考。硬接策略,在壁障碰撞A柱下时,加速度较大。

2 侧碰工况

2.1 侧柱碰车身安全策略

在侧柱碰相比前碰工况,变形区域没有前机舱那么复杂,不需要分段分解控制各阶段。侧柱的传力路径主要分成两部分:一部分是由下车体及电池包组成的平台部分,是侧柱碰开发主体;另一部分由车门、A柱组成的上车体传力路径,在该工况起到辅助的作用。

(1)下车身可变性空间及吸能策略:

侧柱碰下车体传力路径,如图19所示,同样分为吸能空间和非变形空间。碰撞柱首先撞击门槛,门槛将载荷传递至地板横梁和电池包。门槛及电池框体组成吸能空间,座椅横梁、电池包内部的横梁组成抵抗变形的传力路径,支持非变形空间。通过侧柱作用在门槛上的力60%通过车身传递,40%通过电池包传递。

关于吸能空间,如图20所示,从车身门槛最外侧到电芯的空间,形成了平台侧柱碰的总吸能空间,一般要求≥250mm。其中,车身门槛断面的Y向尺寸≥160mm,这部分空间在侧柱碰中完全溃缩吸能;门槛内侧与电芯之间≤90mm构成电池包框体的变形空间,电池包边框与电芯的距离≥35mm,以保证边框有足够的变形空间,避免边框刚受力还没有溃缩就将载荷传递至电芯。以上这些空间对于平台车宽的设定至关重要,车宽一定的情况下,直接限定了电池包的Y向尺寸和车内的空间。

如上文所讲,侧柱碰的可变形区域有限,要求在侧柱碰后,该区域完全溃缩,如图21所示。在开发过程中,该区域的吸能效果,对仿真结果特别敏感,区域内残留的未溃缩区域,就代表着有未被吸收的能量,都会加大后方非变形区域的路径上的截面力就会加大。所以,该区域的重点就是保证设计在变形区域内的结构能最大化的吸能。通过调整门槛内吸能结构的厚度、增加溃缩诱导结构、做好变形区域与非变形区域的截面力匹配等,达到完全溃缩吸能的效果。

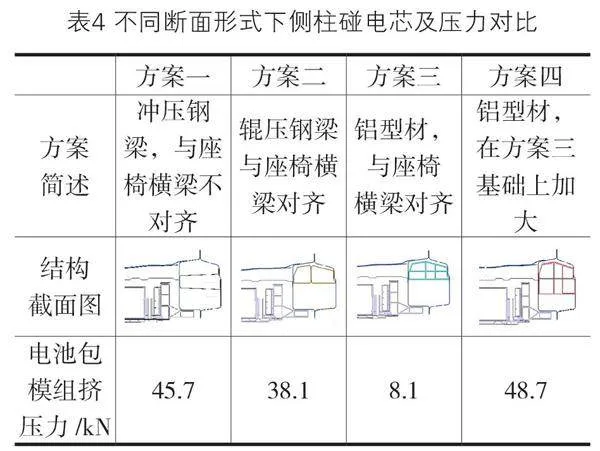

在设计门槛内的吸能结构,尽量与座椅横梁Z向对齐。如表4所示,通过不同形式的门槛内吸能结构在侧柱碰后,电芯上受挤压的力值对比,得出结论:铝型材相比钢板结构,吸能效果更容易提升;吸能结构与座椅横梁在Z向对齐,对减小电芯挤压力有较大的收益。

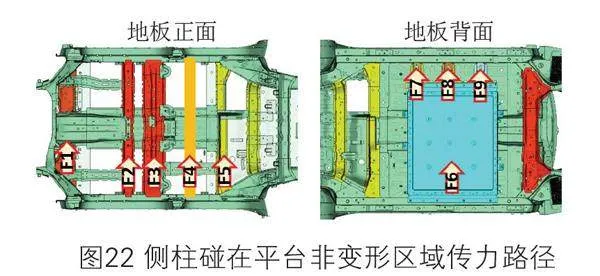

(2)下车身主要传力路径:

对于非变形区域,主要靠地板横梁和电池包提供传力路径,需要设计的足够强,抵抗变形。如图22所示,地板横梁尽可能设计成左右贯通式,利于传力。对于地板下面的电池包,车身需要设计能保证电池包参与传力路径的结构(见图中F7/F8/F9)。

(3)上车身主要传力路径:

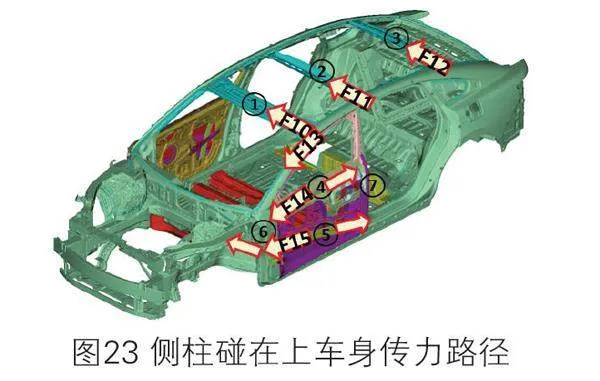

侧柱碰上车体传力路径见图23所示,主要依靠车门防撞梁、窗台板、A柱上等结构传力至前纵梁、前围横梁、顶盖横梁、B柱等。在开发中只要满足如下要求即可:顶盖上横梁①②③没有弯折,车门窗台板④、车门防撞梁⑤无钣金撕裂,搭接位置无失效;车门上/下铰链⑥、门锁⑦结构保持完整,无失效;

(4)结果:

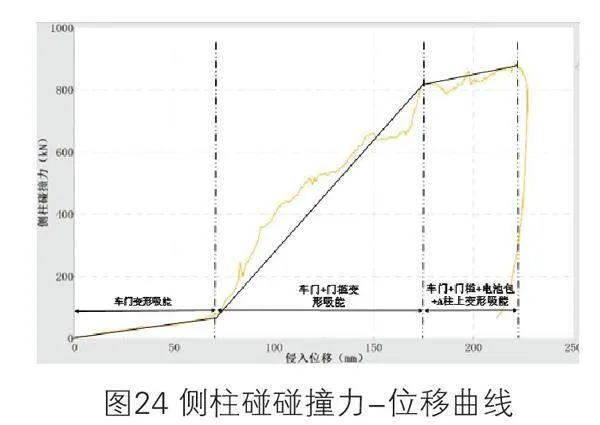

实际开发中按照以上策略,在吸能空间相当的前提下,通过调整车身及相关结构,不断迭代,以达到开发目标。如图24所示,笔者开发的某款车型在侧碰工况中,碰撞柱上的力-位移曲线,整个侧柱碰分为三个阶段:第一阶段,碰撞柱碰撞车门,仅车门变形,该阶段吸能较少。第二阶段,门槛加入到变形中,载荷急剧上升,该阶段是主要吸能区间。第三阶段,电池框架加入吸能,通过电池包框架溃缩变形,最终将能量化解。

2.2 侧面碰撞(MDB)车身安全策略

(1)车身传力路径:

在满足侧柱碰的情况下,平台的部分可以满足侧面碰撞,此时,侧面碰撞的主要开发内容集中在上车身及开闭件。

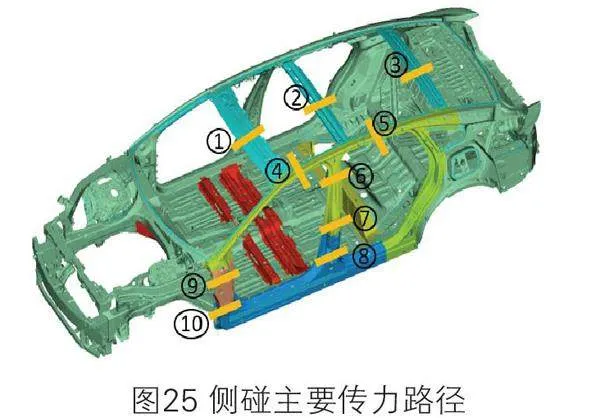

上车身的传力路径见图25,与侧柱碰类似,相比侧柱碰,顶盖横梁的截面力明显小于侧柱碰,主要原因是侧碰的碰撞面积大,载荷分散。侧碰的受力主要集中在B柱和车门。

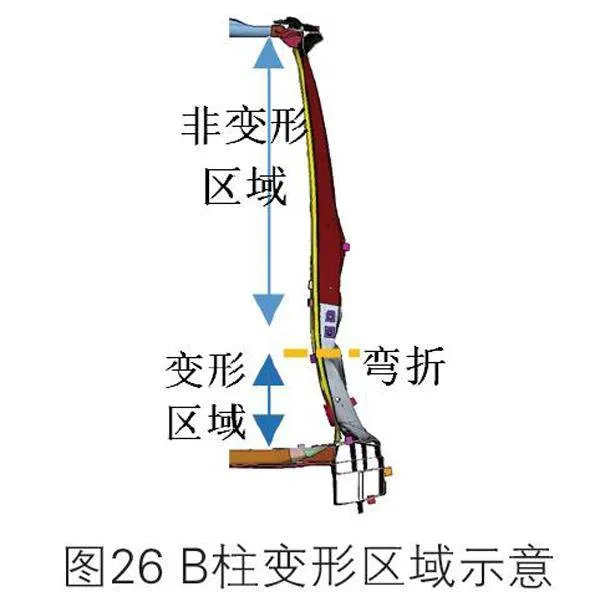

如图26所示,在侧碰后B柱应呈现“钟摆”变形,弯折位置在R点以下,B柱上部结构保持完好,不能有弯折,设计上要保证足够的强度。弯折点以下是B柱在侧碰的吸能区,设计上适当弱化,以便变形吸能,但也要掌握好度,避免该区域出现开焊、撕裂等不受控的失效;

(2)车门传力路径:

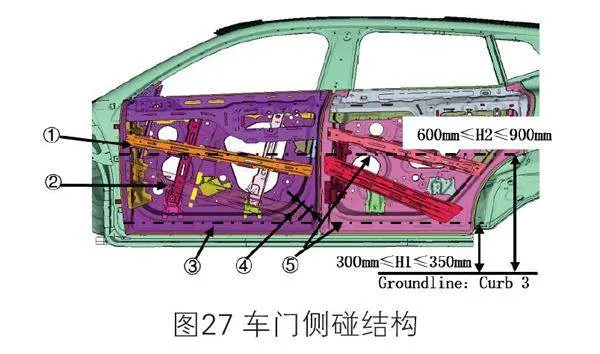

车门在侧碰中的主要传力结构,如图27所示。下面对这些结构的设计思路分享给大家:

①铰链加强板与车门防撞梁的连接足够可靠:

a.防撞梁与铰链加强板直接焊接;

b.铰链加强板和前防撞梁有足够连接强度;

c.搭接位置避开车门线束孔;

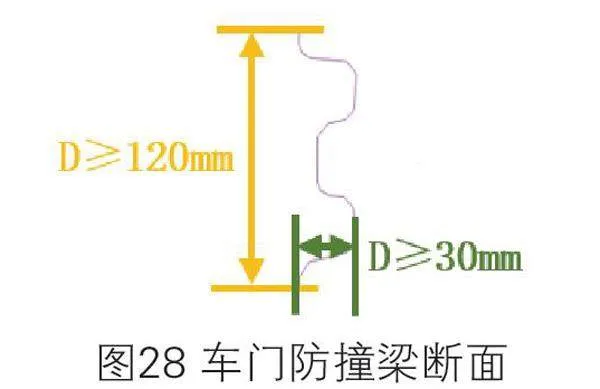

②防撞梁截面要有足够的弯矩,以防止侵入量超标,为保证防撞梁足够的弯矩,防撞梁截面尺寸参考图28:

③车门下部与门槛Z向重叠量≥150mm,如图29所示。该设计旨在防止侧碰时车门向内卷入,如果不能保证重叠量,也可以车门内增加一根加强梁来实现。

④车门防撞梁后端与车门连接足够可靠:防撞梁后端与车门内板重叠量L≥50mm,以保证足够的强度。

⑤车门防撞梁布置最好能正对台车:

a.车门防撞梁呈前高后低的布置形式;

b.布置高度在300~900mm范围内,且尽量覆盖350~600mm的空间;

(3)结果:

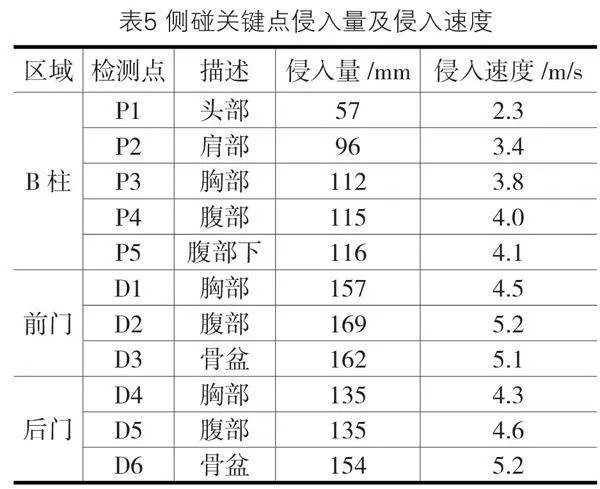

实际开发中按照以上策略,各主要路径不失效的前提下,通过调整车身及相关结构,不断迭代,以达到开发目标。如表5所示,笔者开发的某车型,在碰撞后的关键监测点的侵入量及侵入速度,供参考。该车型侵入量、侵入速度均控制在较低的水平,可确保侧碰中乘员免受伤害,在相关认证中乘员伤害的评价项拿到满分。

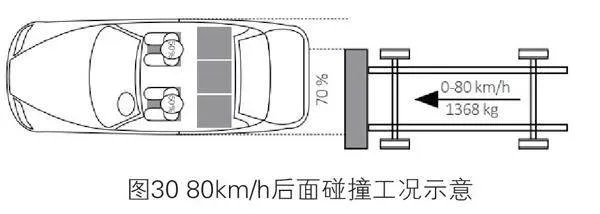

后碰工况,主要探讨80km/h后面碰撞工况的车身安全策略,下文简称为后碰。该工况是岚图汽车内部“碰撞高压安全”工况的一项,其工况与美标FMVSS 301/305相同,如图30所示,1368kg的台车以80km/h,偏置70%,从后碰撞目标车辆,试验后,对燃油泄漏、动力电池电解液泄漏、乘员安全等做了要求,旨在保护乘员和周围环境。

(1)传力路径及变形/吸能策略:

如图31所示,后碰设计了3个阶段:

第一阶段,变形吸能区域(588mm):

a.该区域,地板或后储物空间内可布置安全功能非强相关件,如:随车工具、气罐等;

b.蓄电池、电压线束布置在此区域需保证碰撞中不会发生挤压掉电、短路问题;

c.车身吸能盒、纵梁后段稳定轴向压溃变形,同时要求座椅在在Z向没有明显位移。

第二阶段,轻微变形区域(330mm):

a.布置高压系统部件,高压部件需要针对性强化,应对变形带来的轻微挤压,如车载充电机等;

b.高压线束尽量避免布置在此位置,需要避免挤压;该区域内,正对座椅的范围内,尽量不布置零件,避免后碰挤压座椅。

第三阶段,非变形区域:

该区域几乎不变形,保证乘员、油箱、电池包安全。纵梁中段/前段不能发生明显弯折变形;

如图31,为了保证上述策略,对车身主要传力路径进一步细化,在变形吸能区域,采用4道传力路径(左右对称:纵梁①及后承载地板下加强梁1-1),提供足够的吸能;在轻微变形和非变形区域,采用5道横梁(2-1、3-1、3-3、4-1、4-2)设计,改善纵梁变形稳定性,同时加强侧面传力,减小侧面追尾第三排座椅区域的变形;

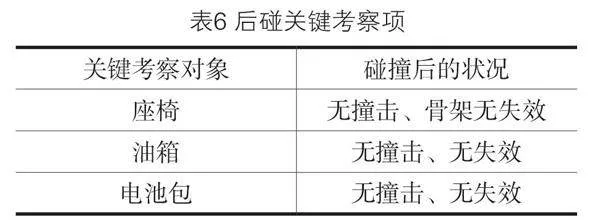

(2)结果:

实际开发中按照以上策略,各主要路径不失效,通过调整车身及相关结构,不断迭代,以达到开发目标。如表6所示,笔者开发某款车型在碰撞后,关键考察对象的状况,供参考。

3 结论

在新能源市场蓬勃发展的背景下,消费者对车辆安全性的要求日益提高,因此,加强车身碰撞安全设计,提升车辆安全性,已成为行业发展的重要趋势。

本文分别对正面碰工况(FRB、SOB)、侧面碰撞工况(MDB、柱碰)和80km/h后碰等典型工况提出了一系列被动安全设计的思路和方法,从可变性空间、传力路径、变形/吸能策略等方面,对笔者开发经验进行了总结。结合该策略,笔者已成功完成四款车身的安全开发,均实现了C-NCAP5星及C-IASI乘员保护G级的安全认证。

另外,因为各车型的布置、结构有多样性,注定安全策略不是唯一的。本文旨在为广大车身或安全开发者在制定与自身结构契合的安全策略时提供一种参考思路。未来,我们将继续深入研究新能源车辆的被动安全设计,为消费者提供更加安全、可靠的出行解决方案。

参考文献:

[1]中国汽车技术研究中心.C-NCAP技术规程.

[2]中国保险汽车安全指数.CIASI体系规程.

[3]杨帅,张亚军,侯延军,谢书港. 2012版C-NCAP前结构碰撞加速度波形调整及优化策略研究. 2013中国汽车工程学会年会论文集,2013CN-ST024: 670-674.

[4]谭琳,李沁逸,陈益庆,刘平.汽车侧面碰撞侧围结构可靠性优化设计[J].汽车技术,2019,(11):22-25.

[5]张前斌,邰凡军,周澄靖.小偏置碰撞车体设计策略研究. 2020中国汽车工程学会年会论文集,AECCE2020-ST018:1678-1682.

[6]张君媛,陈光,刘乐丹,李红建,唐洪斌.乘用车结构正面抗撞性波形设计与目标分解.吉林大学学报(工学版)2012年7月第42卷 823-82.

贠 涛

毕业于吉林大学,工业设计专业(车身方向),本科学历,现就职于岚图汽车科技有限公司,任车身开发领域总监,主要从事白车身、开闭件、座椅、内饰、外饰等方面的研究工作。专注于乘用车的车身开发近20年,所主持开发车型获得过CNCAP最高分,曾获中国十佳车身和中国车身大会特别荣誉奖;专利授权30项;获得省级、行业级、公司级多项荣誉;获武汉经济开发区“车谷产业领军人才”称号。

专家推荐语

杨 斌

本文以正面碰撞工况(FRB、SOB)、侧面碰撞工况(MDB、柱碰)和80km/h后碰等5种典型工况,提出了主要针对动力总成布置在前机舱的混动车型的被动安全设计的思路和方法,并对纯电车型应对策略进行了差异性论述,研究原理采用恰当,技术路线清晰,逻辑结构合理,相关数据详实可靠,该文对新能源乘用车的车身碰撞安全设计有较强的借鉴意义和应用推广价值。