某款增程器超级爆震故障分析及优化

2024-08-07范鹏邓湘毕帅孙永福周忠永

摘 要:目前,增程式电动汽车随着市场的关注成为了各厂家开发的焦点,其中增程专用发动机(DHE,Dedicated Hybrid Engine)的开发更是重中之重。不同于传统燃油车,DHE更加注重高效、集成、静谧的特性,因此其开发边界与整车的功率需求有着强耦合关系。本文以某款增程器失效为例,通过对缸体破裂的分析展开,重点对发动机的热管理架构及燃烧特性进行了改善及优化,进一步规避了系统冷却能力不足以及低速早燃导致超级爆震的风险。该论文对增程器的开发以及类似故障解析具有一定参考价值。

关键词:增程式电动汽车;增程器;低速早燃;超级爆震

中图分类号:TK411+.2 文献标志码:A 文章编号:1005-2550(2024)04-0082-06

Analysis and Optimization of Super Knock of A Certain Range Extender

FAN Peng, DENG Xiang, BI Shuai, SUN Yong-fu, ZHOU Zhong-yong

(VOYAH Automobile Technology Co., Ltd., Wuhan 430056, China)

Abstract: At present, with the attention of market, more OEMs focus on the range extended electric vehicle development, especially for the development of dedicated hybrid engine(DHE). Different from traditional fuel vehicles, DHE pays more attention to its efficiency, integration and NVH performance, so its development boundary has the strong coupling relationship with generated power. Taking the failure of a range extender as an example, this paper focuses on improving and optimizing the thermal management architecture and combustion characteristics of the engine through the analysis of cylinder block rupture, and further avoids the risk of insufficient cooling capacity and the risk of super knock caused by LSPI (Low Speed Pre-ignition). This paper has a certain reference value for the development of range extender and similar issue analysis.

Key Words: Range Extended Electric Vehicle; Range Extender; LSPI; Super Knock

引 言

当前增程式电动汽车作为新能源汽车的重要分支,因其优秀的纯电驾乘属性和及时供能补电的特点,不仅消除了消费者的续航及补能焦虑且市场保有量也在快速飙升。中国汽车工业协会2023年发布的《中国增程式电动汽车产业发展报告》也预测了2020-2025年增程电动汽车年复合增速达64.7%,到2025年销量增至约50万辆。

为贴合市场需求,各厂家也加大了增程专用发动机的研发投入,当前主流的技术有:附件电气化、GDI高压直喷、水冷中冷器、低压EGR、DLC缸内减摩技术等,其中对于高效热管理、燃烧特性优化尤为关键。本文针对某款增程器的异常燃烧故障及热管理风险进行了分析与改善。

1 现状把握

1.1 故障现状

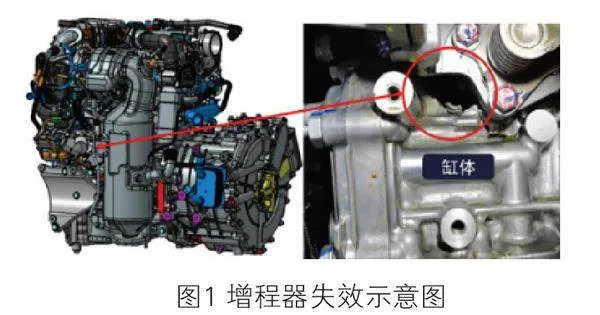

故障车高速行驶时突发动力丢失且MIL故障灯点亮,停车检查OBD报发动机多缸失火故障码,同时检查膨胀水壶冷却液位低,进一步检查发动机缸体发现一缸处有破损现象(图1)。重新加装冷却液后,可以目视缸体破损处有大量液体流出。进一步追溯故障前期,偶发报过发动机多缸失火,且伴随加速无力。基于以上信息,判断整车动力丢失与冷却液泄漏而导致系统过温,ECU断油保护直接关联。

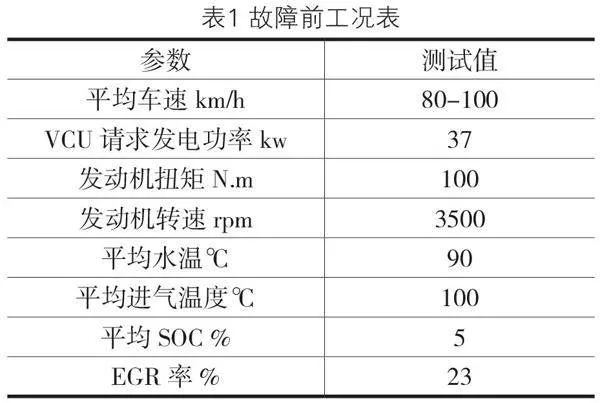

1.2 故障工况

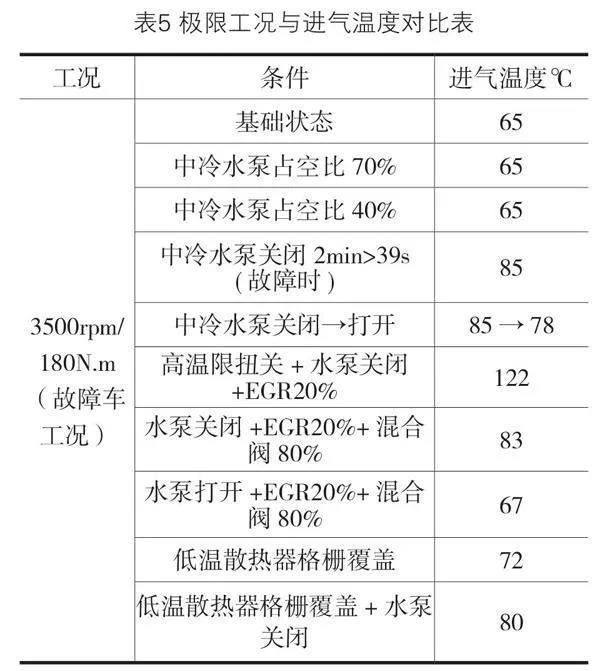

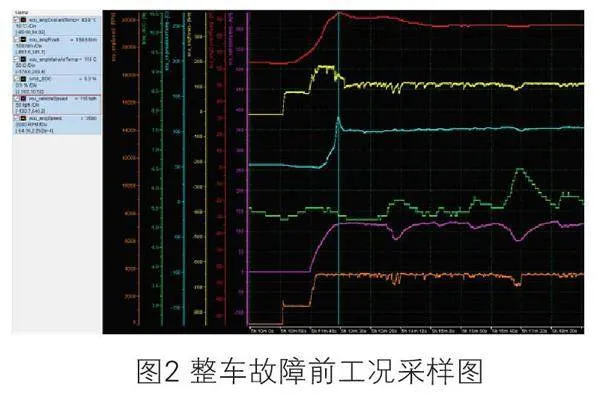

由于无当日数据记录,故参考故障前一天数据(如表1、图2),整车以80-100km/h燃油优先模式运行,且发电工况点均在高转速中大负荷区间运行。运行过程中冷却液温度在90℃左右无异常过温,但在整车加速过程中进气温度异常升温,峰值温度可达120℃,车速稳定后中冷后进气温度维持在100℃左右(一般要求中冷后进气温度<70℃)。

1.3 故障机拆解分析

将故障机进行拆解分析,筛查关键要点如下所示:

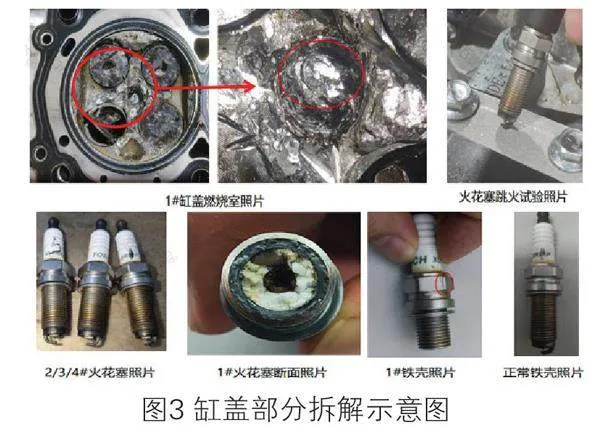

a.缸盖部分拆解:一缸燃烧室损毁且进排气气门均压溃断裂,火花塞头部断裂且烧蚀(如图3),其余火花塞点检正常,可以正常跳火。点检另外三个缸的活塞头部有均质麻点,疑为爆震痕迹。

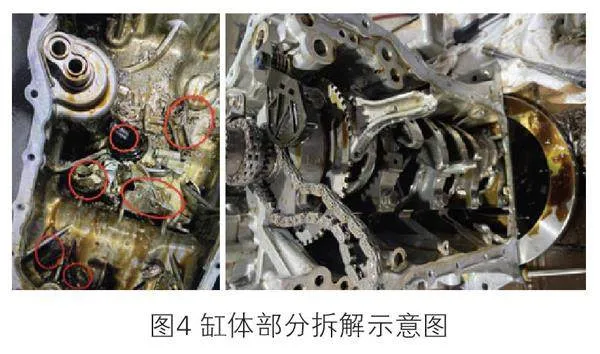

b.缸体部分拆解:无异常油水混合现象,且油底壳处有大量铝屑及断裂连杆。铝屑判断为一缸活塞及破损缸体部分(如图4)。进一步的拆解确认关键摩擦副力矩、轴瓦和轴承的配合、连杆小头与活塞销的配合、活塞销与卡簧的配合均无问题,且关键力矩复核及各密封面无明显异常。

c.外附件拆解:进气歧管、增压器、油冷器、水冷中冷器、排气系统初步排查无异常,排气歧管内壁有疑似活塞破损铝屑。

基于故障工况及故障机初步拆解分析得出如下基本判断:

1)由于一缸活塞捣缸,导致发动机失火并引起车辆动力丢失。

2)故障前期有进气温度偏高现象,会导致缸内发生强烈爆震甚至早燃等异常燃烧倾向。且爆震会对火花塞陶瓷头部(进入燃烧室部分)产生破坏,甚至发生裂纹及碎裂风险。

3)另外早燃产生的高温会对火花塞电极、铁壳产生烧蚀甚至脱落,高温也会导致陶瓷小头出现“烧酥”风险(图5)。若陶瓷小头、电极、铁壳等零件烧蚀脱落,撞击到活塞、气门等运动的部件可能会导致运动件碎裂、折断等故障。

基于上述分析,需重点排查进气温度异常过高原因,另外针对发动机本体及冷却系统也需要进一步确认。

2 潜在故障失效模式分析

2.1 FTA故障树

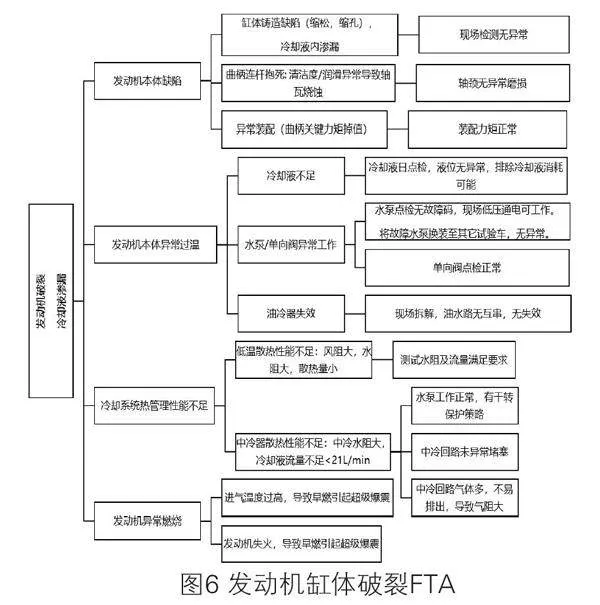

根据故障机缸体破裂及拆解情况,列出如下故障树(如图6):

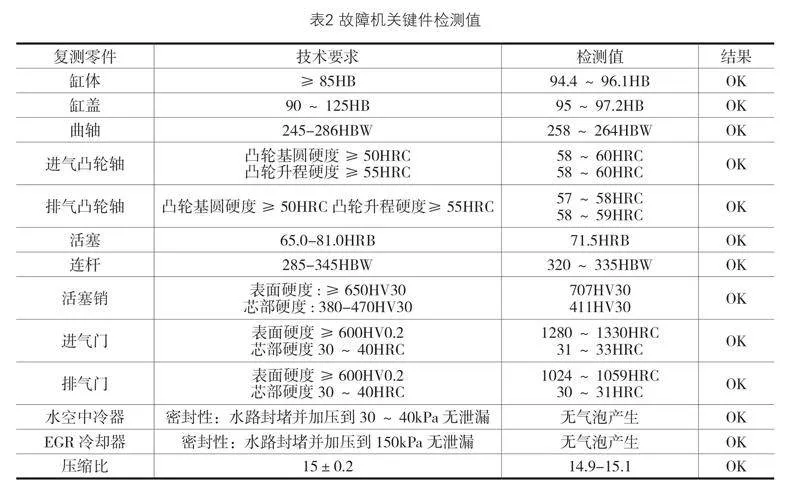

同时基于故障机零部件深度拆解分析,初步排除因铸造缺陷、零件强度、压比异常、密封不良、装配工艺而导致的发动机异常破损风险(如表2)。

2.2 潜在失效机理分析及排查

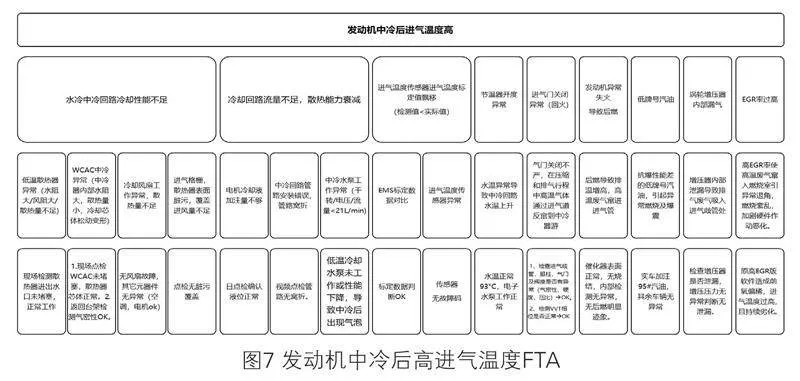

进一步地,需结合故障前期采集的异常数据,重点分析中冷后进气温度异常的原因。现列出基于高进气温度的FTA并逐项展开要因分析(图7)。通过对故障树各个分支解析排查,排除了冷却回路部件性能不足、进气温度传感器标定异常、节温器开度异常、进气门关闭异常(回火)、发动机后燃、低牌号汽油、涡轮增压器内部漏气等潜在失效因素,并重点在冷却回路流量不足(中冷器散热能力衰减)、EGR率过高导致的燃烧紊乱(超级爆震)两方面进一步解析。

3 冷却系统失效分析

3.1 热管理系统原理图

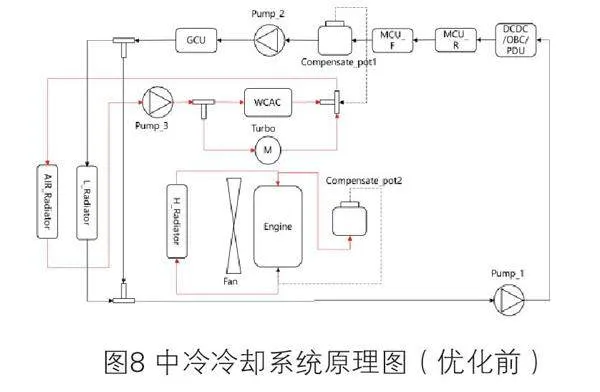

如图8系统原理图所示,水冷中冷器、发动机增压器、散热器、水泵3等部件组成了高温冷却系统回路(与发动机冷却系统相对独立),其中补偿水壶1对冷却系统进行补液。通过反复验证,由于水泵2线束接插件虚接,导致水泵性能下降甚至异常停机,进而引起补偿水壶1与三通阀之间出现气泡,使水冷中冷器冷却液流量下降,最终进气温度异常升高。

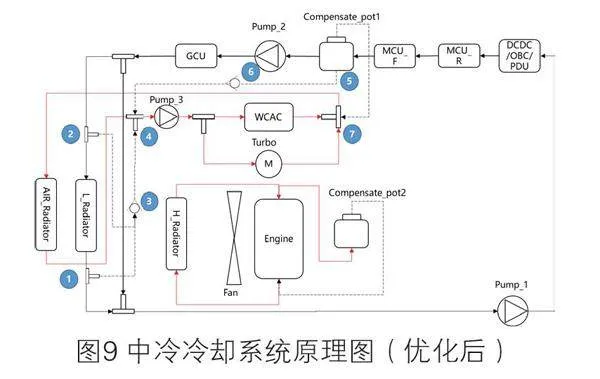

3.2 改善方案

为提升上述冷却系统的可靠性,除了强化水泵2线束端子插接可靠性之外,需在该冷却回路中增加第二条冷却液补偿路径,具体方案如图9所示。其中,为避免水泵1大负荷工作时中冷器冷却液被过度泵出而造成缺液现象,需在新增冷却液补偿路径前端增加单向阀3以防止液体吸入回流。

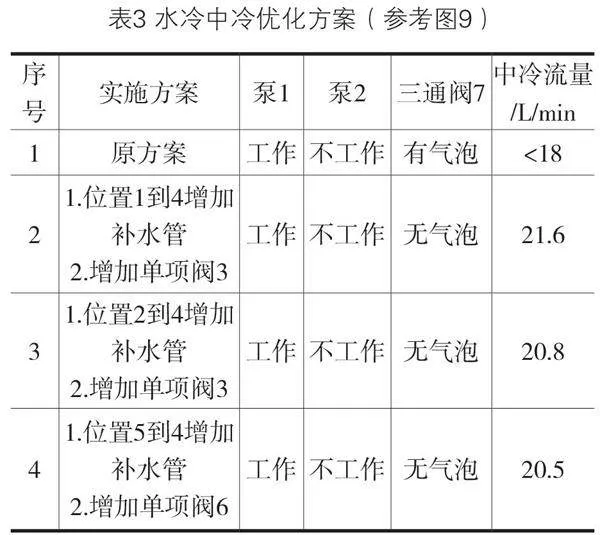

3.3 验证结果

如表3所示,原方案在模拟泵2不工作时三通阀7位置有气泡产生,导致冷却液流量不足。进一步地通过对比三种不同补偿液管路位置方案可知,在低温散热器出水口后端取液(位置1至4处)可以保证泵2不工作时水冷中冷器内部仍能保持最高流量21.6L/min。通过后续整车测试,满足发动机性能要求,且进气温度<70℃无异常过温故障。

4 超级爆震失效分析

4.1 失火诱导超级爆震机理

通过故障机拆解发现活塞头部有爆震后麻点现象,且一缸捣缸破损。固怀疑由于发动机异常燃烧,导致早燃与爆震,且该异常燃烧与发动机失火及高进气温度关联。

当前,超级爆震已成为增压直喷汽油机功率密度提高的主要障碍。然而,影响超级爆震的因素和机理尚不清楚。目前学界普遍认为缸内热点诱发了早燃和超级爆震,其中失火诱发的超级爆震更易解释其偶发性和随机性。学界对于失火爆震的主要观点如下:

1)某缸失火能够引起其它缸内混合气热力状态改变,发生异常燃烧,并导致缸压曲线提前分离,燃烧相位提前,集中放热,燃烧持续期缩短。

2)失火缸本身也会发生超级爆震。失火情况下,受到活塞压缩,缸内混合气较快达到了高温高压热范围,进而混合气在上止点附近同时发生自燃, 缸内压力快速跳到最大值。

4.2 EGR与燃烧分析

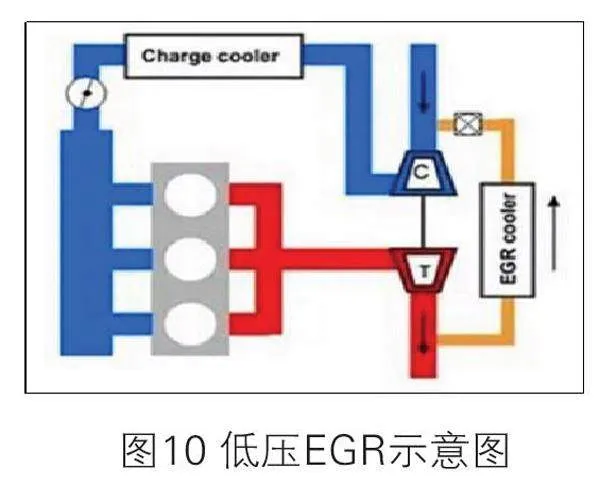

如上述分析,失火会诱发超级爆震,对发动机带来具有破坏力的爆轰燃烧风险。由于故障机采用的是低压EGR(图10),通过降低泵气损失、减少混合气加浓,可以提升发动机燃油经济性。同时适当的EGR率可以降低燃烧温度(比热容增加),减缓燃烧速度,延长燃烧持续期,抑制爆震,保持燃烧稳定性。

但是过高的EGR率不仅会影响EGR冷却器的换热能力,甚至会导致发动机燃烧稳定性(COV)的劣化。由于故障机工况采用23%较高的EGR率,使高温废气窜入燃烧室引起异常爆震以及点火提前角退角增加(一般为3°以内,故障实际退角>4°),引起燃烧紊乱,加剧硬件作动劣化,最终导致缸体破损。

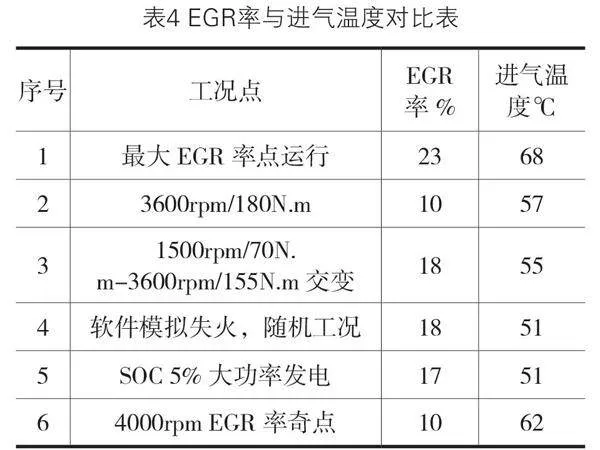

通过对不同EGR率在高负荷工况下测得的数据(表4)可以看出,高EGR率会导致中冷后进气温度明显上升。

同时结合不同中冷水泵开启状态,可以看出在水泵关闭、发动机高温限扭功能关闭且高EGR率(>23%)条件下,进气温度可飙升至122℃(表5)。该温度与故障前采样数据基本一致,可以判断故障是冷却系统异常与高EGR率复合叠加所导致。

4.3 改善方案

通过上述验证分析,现将各个工况下EGR率对应的map进行优化。在保证油耗一致性的前提下,将最高EGR率从23%降低至18%(如图11):

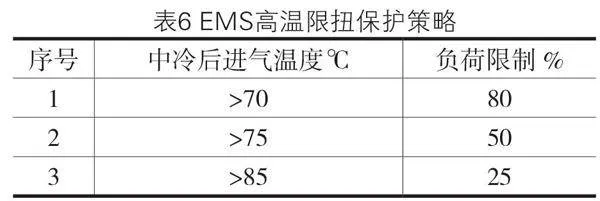

同时为保证发动机高温可靠性,给EMS增加了过温限扭保护策略(表6):

4.4 验证结果

通过上述策略优化,发动机搭载燃烧分析仪并进行1万公里高温耐久试验,中冷后进气温度均保持正常水平<70℃,且无超级爆震等异常燃烧故障发生,满足整机性能目标。

5 小结

本文结合一典型增程专用发动机的超级爆震失效案例,通过数据采样以及故障机拆解分析,排除了发动机本体因铸造缺陷、零件强度、压比异常、密封不良、装配工艺而导致的异常破损因素。

同时,基于高进气温度并结合理论分析,判断失火会诱发超级爆震风险,后续通过对中冷器冷却系统、EGR率、EMS高温限扭策略进行优化,经实车测试可以有效改善高进气温度带来的增程器失效风险。该文对于类似的增程器失效故障具有指导借鉴意义。

参考文献:

[1]张志福,舒歌群,梁兴雨,刘国庆,杨万里,王志.增压直喷汽油机超级爆震现象与初步试验[J].内燃机学报, 2011,5:422-426.

[2]楼狄明,王博.低压EGR对增压直喷汽油机燃烧和油耗的影响[J].同济大学学报:自然科学版,2020,6:890-897.

[3]高尚志,孙晓东,孙程龙,吴昌雷.高进气温度对增压发动机性能以及燃烧影响试验研究[J].小型内燃机与车辆技术,2022,5:18-20,34.

[4]杨如枝,满兴家,叶年业,梁源飞.米勒循环和低压EGR对混动专用发动机性能影响的研究[J].车用发动机,2022,3:7-14.

[5]曾契,沈凯,张振东,尹丛勃,周文平.高/低压EGR对汽油机和增压器影响的试验研究[J].内燃机工程,2018,4:33-38.

[6]高健.失火诱发超级爆震及爆轰波对活塞的破坏[D].天津:天津大学,2021.

范 鹏

毕业于湖南大学,车辆工程专业,本科学历,现就职于岚图汽车科技有限公司,动力总成集成专家,高级工程师,主要研究方向:混动集成开发及应用。曾参与编写《中国增程式电动汽车产业发展报告》,并有多篇论文在SAECCE发表。

专家推荐语

张宏飞

东风商用车技术中心 动力总成部

热力发动机专业 研究员级高级工程师

本论文结合一典型增程专用发动机的超级爆震失效案例,通过数据采样以及故障机拆解分析,重点对发动机的热管理架构及燃烧特性进行了改善和优化,规避了因系统冷却能力不足以及低速早燃而导致出现的超级爆震风险,对同行业类似的增程器失效故障的系统分析和实际应用工程的优化改进开发具有比较强的指导借鉴意义。