车用电涡轮复合系统超高速永磁同步电机设计

2024-08-07徐翊竣刘全赵振东黄建军吴子轩

摘 要:超高速永磁同步电机由于其转速高、体积小、功率密度大等特点,被广泛应用于透平机械中。本文以一台5kW/150000rpm的车用电涡轮复合系统超高速永磁同步电机为研究对象,围绕电机的转子强度、损耗温升等关键问题进行研究分析。首先,基于经典电机设计理论,明确了设计步骤,完成了电磁设计;其次,采用多物理场耦合分析方法,建立了电机转子二维简化等效模型,进行转子强度分析;最后,基于电机损耗理论,完成了电机的热特性分析。仿真分析和计算结果表明:所设计的超高速永磁同步电机能够满足车用电涡轮复合系统的整机要求,为后续同类型电机开发与优化设计提供了参考。

关键词:电涡轮复合系统;超高速永磁电机;转子强度;电机损耗

中图分类号:TM34 文献标志码:A 文章编号:1005-2550(2024)04-0074-08

Design of Ultra-high-speed Permanent Magnet Synchronous Motor for Vehicle Electric Turbo Compound System

XU Yi-jun1, LIU Quan2, ZHAO Zhen-dong1, HUANG Jian-jun2, WU Zi-xuan1

(1.School of Automobile and Rial Transit,Nanjing Institute of Technology, Nanjing 211167, China;2.Easyland Automotive Company Limited, Wuxi 214172, China)

Abstract: Ultra-high-speed permanent magnet synchronous motors are widely used in turbine machinery due to their high speed, high power density and small size. A 5 kW/150000 rpm ultra-high-speed permanent magnet motor which is uc/BOupBvFlUNINJMa20RyQ==sed for vehicle electric turbo compound system was analyzed, mainly focused on rotor strength, motor loss and temperature rise. First, based on the classic motor design theory, the design steps are defined and the electromagnetic design is completed; then, a 2D simplified model of the motor rotor is establish and the rotor strength is analyzed through multi-physics coupling method; finally, based on the motor loss theory, the thermal characteristics of the motor are analyzed; the results show that the designed motor can meet the overall requirements of the electric turbo compound system, and provides information and references for motor development and optimization design.

Key Words: Electric Turbo Compound System; Ultra-high-speed Permanent Magnet Synchronous Motor; Rotor Strength; Motor Loss

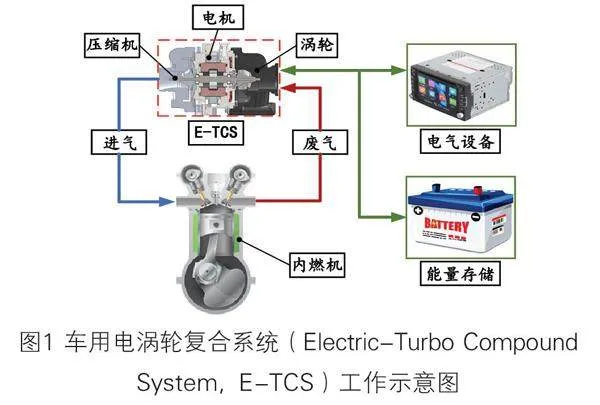

超高速永磁同步电机由于其转速高、体积小、功率密度大等特点,被广泛应用于真空泵、涡轮压缩机等透平机械以及新能源汽车、航空航天驱动及测试等领域[1]。其中,电涡轮复合系统(Electric Turbo Compound System,E-TCS)通过采用超高速永磁同步电机对现有涡轮增压器进行电气化改进,成为能有效提升车辆燃油经济性的技术手段之一[2]。E-TCS系统的工作原理如图1所示,中央电机分别与两端的压缩机和涡轮相连,当内燃机处于低速低负荷工况时,涡轮增压器内废气流量不足,此时电机处于电动状态,通过带动压缩机叶轮加速,减少涡轮迟滞;另一方面,当内燃机高速高负荷运转时,电机切换为发电状态,将废气多余的能量进行回收并转化为电能,从而改善内燃机的输出特性,提升燃油效率。

本文提出了一种车用E-TCS超高速永磁同步电机设计方法,围绕电机的电磁设计、转子结构以及电机热管理等关键问题进行理论研究与仿真分析,以满足车用E-TCS超高速永磁电机的设计需求,为同类型电机的开发与设计提供参考。

1 超高速永磁同步电机电磁设计

1.1 电机设计步骤

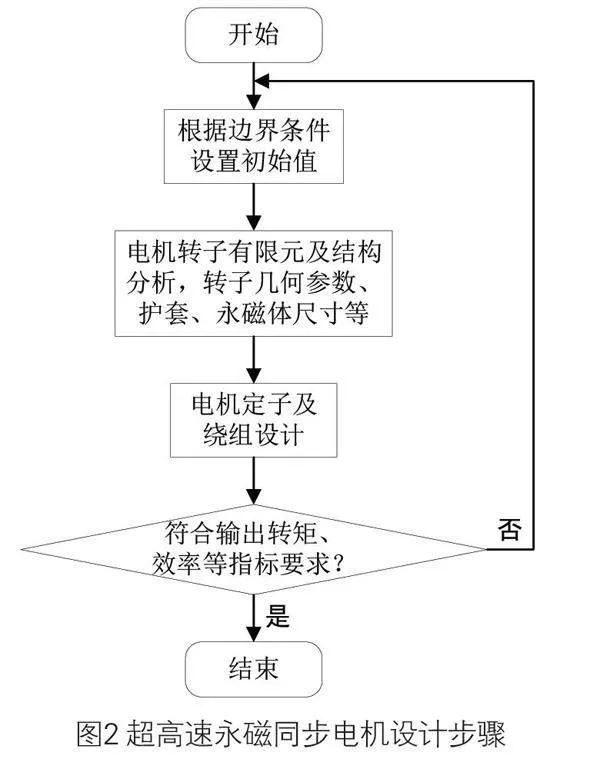

基于永磁同步电机高转速及高频的工作特点,本文以一台车用E-TCS系统超高速永磁同步电机(最大转速150000r/min)设计为例,采用电磁与结构分析相结合的方法,从电机磁路设计、转子强度分析、电机温升与损耗等方面入手,具体设计流程如图2所示:

(1)明确设计要求及约束条件

电机设计的初始值可根据电机特性(如电机的转矩-转速特性曲线等)以及外部约束条件来设置,待设计的超高速永磁同步电机技术指标和约束条件如表1所示:

(2)确定电机的槽极数组合

由于电机的最大转速高达150000r/min,在如此高转速下,需考虑电机的控制频率等硬件限制条件。因此,待设计电机的极数应被设置得越小越好(极数最小为2)。再基于Hanselman的经典电机设计理论[3],根据待设计电机的输出特性,对典型的电机槽极数组合进行有限元仿真分析,最终确定电机的极数与槽数。

(3)确定电机转子结构及尺寸

电机的转子采用表贴式结构,并在转子永磁体外表面加装非导磁材料的护套,以防永磁体在高速旋转时受离心力作用发生飞散。永磁体采用钕铁硼(NdFeB)材料,该材料由于具有较高的矫顽力、饱和磁通密度和温度系数等优点,被广泛应用于电机行业[4]。再通过对永磁体和护套在高速旋转时产生的周向应力进行分析,结合材料的力学性质,确定转子和护套的尺寸,并利用有限元仿真验证转子结构的稳定性和安全性。

(4)确定电机绕组布置及定子尺寸

定子绕组作为电机的关键组成部分,其设计和布置对电机的性能和运行特性有着重要的影响[5]。结合电机尺寸及损耗等约束条件,电机将采用分数槽集中式绕组,用于降低电机运行时的转矩脉动和损耗[6]。另一方面,由于电机的输出转矩与电机定子的轴向长度成正比,因此在确定电机的绕组形式、线圈匝数、槽内导体数等参数后,可根据电机的输出特性,求出适合的定子铁心长度。

其中,Tmot表示电机的输出转矩,JWRMS表示电机输入的电流密度均方根值。

上式中,Kcp为电机的槽满率,AS表示电机的齿槽横截面积,Nt为线圈匝数;电机的磁链λp可用磁链常数Kλ、线圈匝数Nt以及定子铁心长度lm三者的乘积来表示:

因此,电机的反电动势常数、转矩常数、电感、磁链等参数均可通过上述公式求出,以满足所设计电机的技术指标要求。

1.2 电磁设计仿真结果

按照上述设计步骤,待设计电机将采用2极/3槽式布局,绕组采用分数槽集中式布置(铜线线径为0.5mm,并绕根数为16,线圈匝数为40),电机的主要设计参数如表2所示。电机的绕组布置及磁通密度分布云图分别如图3和图4所示。

2 超高速永磁同步电机转子结构设计

由于电机的最大转速高达150000r/min,在离心力的作用下,将导致转子上的永磁体表面拉应力急剧增大,当应力超过允许范围时,容易造成永磁体失效。因此,如何确保转子的稳定性成为超高速永磁电机设计的关键问题。目前,行业内的普遍做法是在转子永磁体的外表面加装护套用于紧固和保护,通过产生适当的压应力以补偿永磁体表面的拉应力[7-8],从而保证电机在高转速条件下安全运行。

2.1 转子结构及受力分析

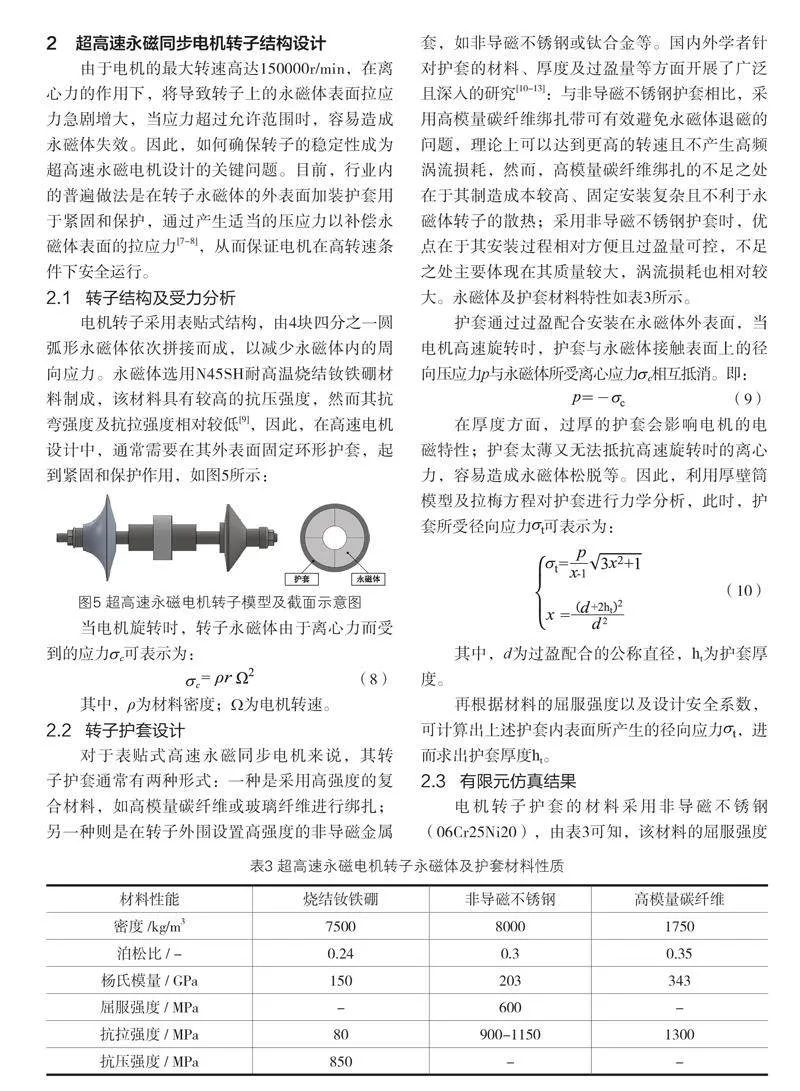

电机转子采用表贴式结构,由4块四分之一圆弧形永磁体依次拼接而成,以减少永磁体内的周向应力。永磁体选用N45SH耐高温烧结钕铁硼材料制成,该材料具有较高的抗压强度,然而其抗弯强度及抗拉强度相对较低[9],因此,在高速电机设计中,通常需要在其外表面固定环形护套,起到紧固和保护作用,如图5所示:

当电机旋转时,转子永磁体由于离心力而受到的应力可表示为:

其中,ρ为材料密度;Ω为电机转速。

2.2 转子护套设计

对于表贴式高速永磁同步电机来说,其转子护套通常有两种形式:一种是采用高强度的复合材料,如高模量碳纤维或玻璃纤维进行绑扎;另一种则是在转子外围设置高强度的非导磁金属套,如非导磁不锈钢或钛合金等。国内外学者针对护套的材料、厚度及过盈量等方面开展了广泛且深入的研究[10-13]:与非导磁不锈钢护套相比,采用高模量碳纤维绑扎带可有效避免永磁体退磁的问题,理论上可以达到更高的转速且不产生高频涡流损耗,然而,高模量碳纤维绑扎的不足之处在于其制造成本较高、固定安装复杂且不利于永磁体转子的散热;采用非导磁不锈钢护套时,优点在于其安装过程相对方便且过盈量可控,不足之处主要体现在其质量较大,涡流损耗也相对较大。永磁体及护套材料特性如表3所示。

护套通过过盈配合安装在永磁体外表面,当电机高速旋转时,护套与永磁体接触表面上的径向压应力p与永磁体所受离心应力相互抵消。即:

在厚度方面,过厚的护套会影响电机的电磁特性;护套太薄又无法抵抗高速旋转时的离心力,容易造成永磁体松脱等。因此,利用厚壁筒模型及拉梅方程对护套进行力学分析,此时,护套所受径向应力可表示为:

其中,d为过盈配合的公称直径,ht为护套厚度。

再根据材料的屈服强度以及设计安全系数,可计算出上述护套内表面所产生的径向应力,进而求出护套厚度ht。

2.3 有限元仿真结果

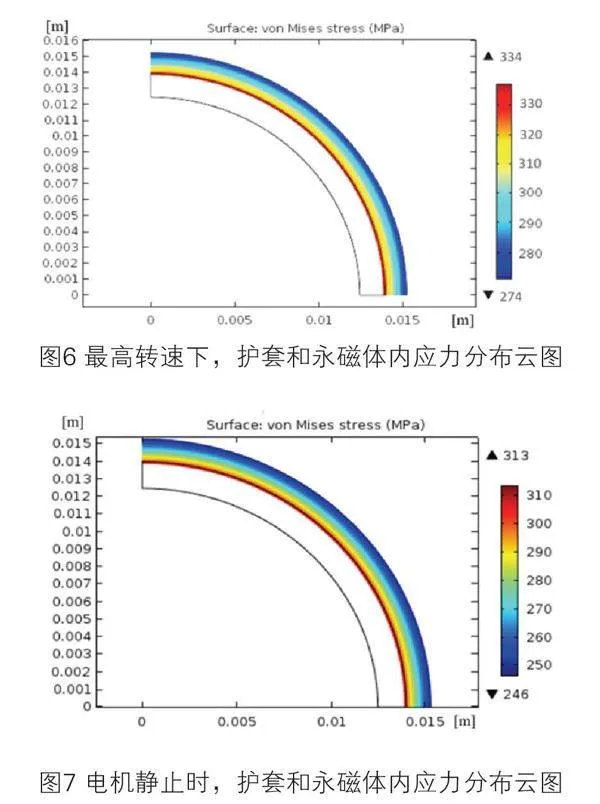

电机转子护套的材料采用非导磁不锈钢(06Cr25Ni20),由表3可知,该材料的屈服强度为600MPa,抗拉强度为900-1150Mpa。由上述公式计算出护套厚度为1.5mm,永磁体与护套之间的过盈量设置为20μm。根据转子结构的对称性,可将永磁体及护套简化为四分之一圆弧,建立其二维简化等效模型,并将永磁体的两个边缘被设置成自由边界,运用COMSOL Multiphysics有限元软件分别模拟护套及永磁体在最高转速和静止时的应力分布,仿真结果如图6和图7所示:

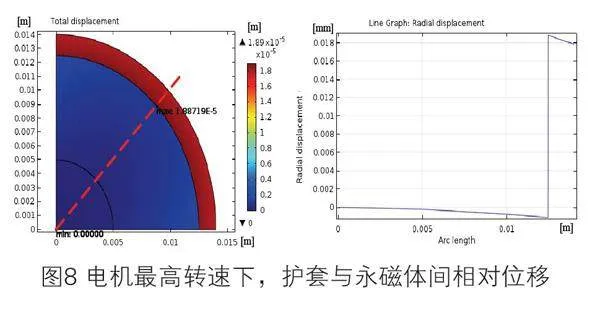

由仿真结果可知,当转子护套厚度为1.5mm,过盈量设置为20μm时,最高转速及静止情况下护套所受最大应力约为334MPa,小于其屈服强度(600 MPa)。同时,通过有限元仿真可知,电机在最高转速下,护套与永磁体之间沿径向未发生相对位移,如图8所示。即在最高转速下,护套能够保证电机转子结构的稳定性,满足设计要求。

3 超高速永磁同步电机热管理分析

3.1 电机损耗分析

当电机在高速运行时,其内部会产生损耗P,进而使电机发热,造成温度上升,即

其中,PCopper表示电机绕组的铜损,是基于电流的热效应,当电机三相绕组通入电流时,由于导线存在电阻,在导线上产生的能量消耗,可进一步表示为:

其中,Rph为绕组的相电阻,i0为三相输入电流。

公式(5)中的PIron表示定子的铁损,由涡流损耗Pe、磁滞损耗Ph及杂散损耗Pa组成[14]:

其中,涡流损耗Pe是基于法拉第电磁感应定律,由感应电流产生的能量损耗;磁滞损耗Ph是铁磁材料内部多个磁畴相互摩擦所产生的能量损耗;杂散损耗Pa则是在磁畴壁内生成的微小涡流而造成能量消耗。根据材料属性,当确定材料的Ke、Kh、Ka等三个铁损系数时,可分别计算出对应的损耗。

公式(5)中的PPM表示永磁体的涡流损耗,是由于电机输入电流中存在大量的谐波,而在永磁体内部产生的损耗,同样会引起电机的温升。永磁体的涡流损耗可在有限元仿真软件中通过单匝线圈对其进行模拟求解。

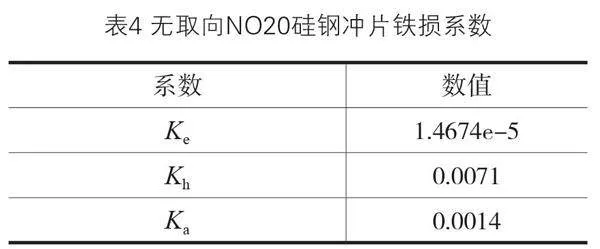

为了有效降低电机的涡流损耗,电机定子采用0.2mm厚度的无取向NO20硅钢薄片冲压而成,该材料的铁损系数如表4所示。同时,为了能更准确地描述电机的损耗数值,在设计过程中还考虑了温度对损耗的影响,通过引入修正系数来缩小计算误差[15]。

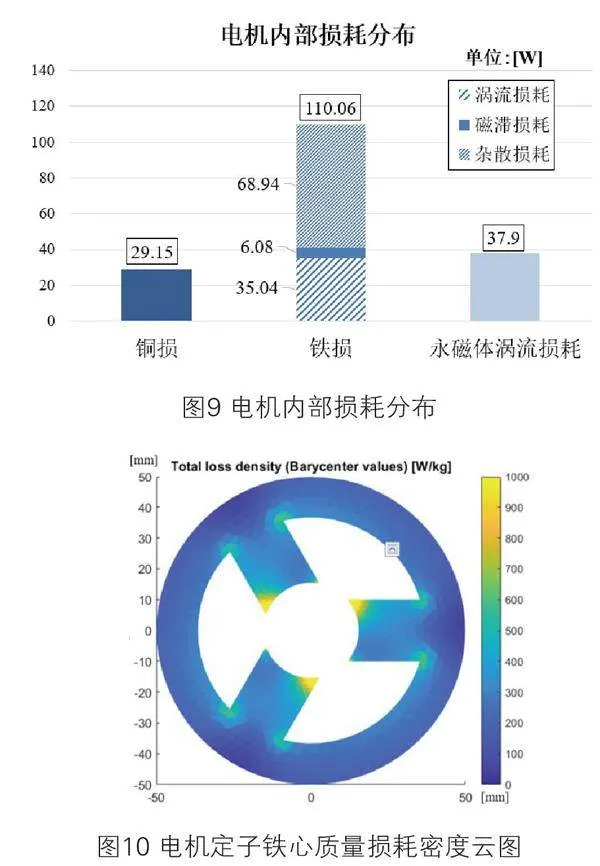

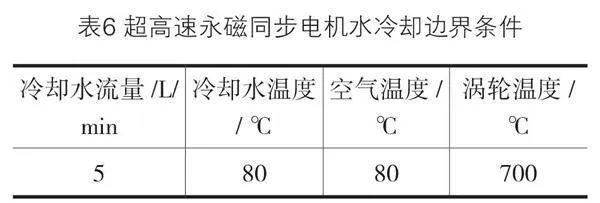

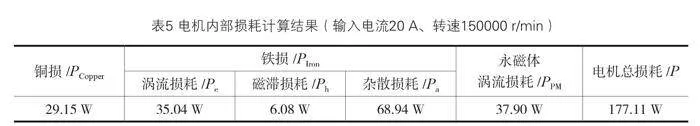

基于上述公式,可分别计算出电机在不同输入电流和转速的情况下对应的铜损、铁损及永磁体的涡流损耗。当电机输入电流为20A、转速为150000r/min时,电机内部的损耗计算结果如表5和图9所示。其中,电机定子铁心部分的质量损耗密度分布云图如图10所示。

由计算及仿真结果可知,当电机高速运行时,其内部损耗组成中,铁损的占比最大,约占总损耗的62%左右,而在铁损中,又以杂散损耗为主,约占铁损的60%以上。由铁损导致的定子铁心的温升主要集中在定子的齿端靠近气隙一侧。电机内部各损耗随转速变化的情况如图11所示,在低转速区域,电机的损耗主要以铜损为主,随着电机转速的增大,当转速超过60000r/min时,铁损逐渐占据主导地位。此外,当计算出电机的损耗分布后,还可以进一步得出电机的效率MAP图,如图12所示。

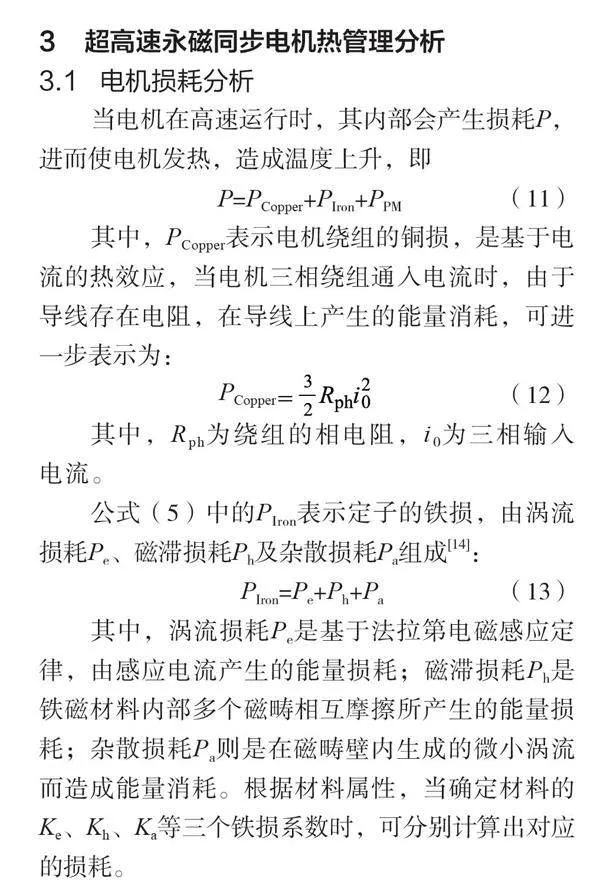

3.2 电机热分析

为了简化模型,在进行电机散热仿真分析时,忽略了零部件之间的热辐射影响,仅考虑电机在额定工况下的稳态散热情况。电机外部设计了冷却水套装置,而电机内部则采用风冷。电机的冷却条件如表6所示:

将电机的损耗数据作为输入量导入MotorCAD 软件中,当电机以不同转速运行时,通过仿真得到电机各部分温度。其中,电机绕组部分在不同工况下的最高温度如表7所示。由结果可知,电机绕组部分的最高温度约为155℃,热量从绕组传至定子铁心,然后沿径向传导经冷却水带走。电机内部温度场分布如图13所示:

4 结论

本文针对车用电涡轮复合系统的工作要求,设计了一台功率5kW、最大转速150000r/min的超高速永磁同步电机。首先,基于经典电机设计理论,提出电机的设计步骤,确定电机的槽极数、定子及转子尺寸、气隙大小等关键设计参数;其次利用有限元仿真软件对电机转子进行了多物理场耦合分析研究,建立转子结构二维简化等效模型进行力学分析,综合考虑转子护套的材质、厚度以及过盈量对转子强度和电机电磁特性的影响,基于厚壁筒模型确定护套厚度并进行强度校核;最后,基于损耗理论和有限元仿真对电机各部分损耗进行分析计算,进一步得到电机效率MAP图以及电机的温度场分布。

参考文献:

[1]林程,徐垚,邢济垒等.车用超高速永磁电机驱动控制技术综述[J].汽车工程,2022,44(07):1049-1058.

[2]Alwi E, Amin B, Afnison W. Electric turbo compounding (ETC) as exhaust energy recovery system on vehicle[J]. GEOMATE Journal, 2020, 19(71): 228-234.

[3]Hanselman D C. Brushless permanent magnet motor design[M]. The Writers’ Collective, 2003.

[4]鲁富强,任少卿,赵明静等.永磁电机用钕铁硼磁体性能参数测试与分析[J].冶金与材料,2021,41(05):59-60.

[5]朱永彬. 电动汽车用永磁同步电动机设计与运行特性研究[D].福州大学,2018.

[6]彭兴来,李正.电励磁集中式定子绕组同步电机的性能对比分析[J].电子科技,2021,34(12):19-24.

[7]杨振中,许欣,段宗玉等.表贴式永磁电机碳纤维护套转子强度及过盈量分析[J].电机与控制应用,2019,46(10):6-13.

[8]沈建新,秦雪飞,尧磊等. 高速永磁电机转子强度分析与护套设计[J].中国电机工程学报,2022,42(06):2334-2346.

[9]闫兆杰,于旭光.烧结钕铁硼的力学性能研究现状[J].河北冶金,2007(2) :3.

[10]刘锐,晏才松,曾纯等.高速永磁电机转子过盈配合设计及仿真研究[J].微特电机,2020,48(02):17-19+28.

[11]Shen J, Qin X, Wang Y. High-speed permanent magnet electrical machines—applications, key issues and challenges[J]. CES Transactions on Electrical Machines and Systems, 2018, 2(1): 23-33.

[12]卓亮,孙鲁,施道龙等.考虑温度变化的高温高速永磁电机转子涡流损耗半解析模型及实验验证[J].中国电机工程学报,2021,41(24):8305-8315.

[13]高起兴,王晓琳,丁强等.超高速微型永磁电机转子强度分析与结构设计[J].中国电机工程学报,2021,41(08):2856-2867.

[14]Hargreaves P A, Mecrow B C, Hall R. Calculation of iron loss in electrical generators using finite-element analysis[J]. IEEE Transactions on Industry Applications, 2012, 48(5): 1460-1466.

[15]Schützhold J, Hofmann W. Analysis of the temperature dependence of losses in electrical machines[C].2013 IEEE Energy Conversion Congress and Exposition. IEEE, 2013: 3159-3165.

徐翊竣

毕业于意大利都灵理工大学,机械工程专业,获工学博士学位。现就职于南京工程学院汽车与轨道交通学院,任教师,主要科研方向为汽车零部件电气化及电机设计与控制等。曾主持省部级等各类科研课题5项,同时以第一作者发表SCI/EI收录文章6篇。

专家推荐语

王云中

东风汽车集团有限公司研发总院 前瞻研究中心

研究员级高级工程师

该论文较为系统的分析了点涡轮复合系统超高速永磁同步电机设计中转子护套结构的设计和实例,给出了结构简化分析的初步模型,对于现行的高速电机护套设计具有一定的指导性。