燃料电池汽车整车总布置与性能优化研究

2024-08-05朱一男温泉李志平元燚范晓松

关键词:燃料电池汽车;整车总布置;性能优化

中图分类号:U469.722 文献标识码:A

0引言

燃料电池汽车作为未来清洁能源汽车的代表,因其高能量转换效率与零排放特性,成为研究热点[1-2]。燃料电池系统布局及关键部件配置对整车性能有着直接影响,合理的整车总布置不仅优化了燃料电池系统的空间利用率,还提升了整车动力性与经济性[3-5]。整车质量参数的精确计算方法确保了整车的稳定性与安全性。车辆尺寸设定与人机工程分析通过优化驾驶员坐姿和操控舒适性,提高了用户体验。动力系统模型的建立及关键部件参数匹配计算,为整车性能优化提供了基础。本研究基于CRUISE的整车仿真建模,进行不同工况下的动力性与经济性仿真分析,能够直观呈现车辆在实际运行中的性能表现。

1燃料电池汽车整车总布置

1.1燃料电池系统与关键部件的布局

燃料电池系统布局中,燃料电池堆置于车辆前轴与中部之间,具体位置距前轴中心线1500m。氢瓶容量为4.7kg,工作压力为35MPa,氢瓶直径为380mm,长度为950mm,布局在车辆底部中心线,确保横向稳定。电动机与控制单元安装在后轴,距后轴中心线850mm。冷却系统采用双循环冷却,冷却管路总长度为4500mm,确保有效散热。氢气循环泵置于燃料电池堆侧面,距离为300mm。

1.2整车质量参数及其计算方法

整车质量参数需精确到公斤级,前后轴质量比为55:45。空载整车质量为15450kg,满载时达到2350kg。整车质心高度为550mm,距车辆中心线120mm。燃料电池堆质量为75.0kg,电动机质量为65.0kg,氢瓶总质量(含氢气)为150.0kg。计算方法基于各部件质量及其安装位置,通过质心公式计算整车质心位置。乘员质量假设为75.0kg/人,满载时计算4名乘员和200.0kg货物。各质量参数与车辆尺寸、动力系统参数结合进行迭代计算和仿真验证,确保精确度和实际使用场景的适配性。

1.3车辆尺寸设定与人机工程分析

车辆尺寸设定综合考虑整车性能与用户体验。车长为4725mm,轴距为2825mm,车宽1865mm,车高1615mm,确保内部空间与外部通过性。前悬长度为925mm,后悬长度为975mm。驾驶员座椅至方向盘中心距离为610mm,座椅至车顶距离为960mm,确保驾驶舒适性与视野开阔。前排座椅至后排座椅间距为855mm,提供充足的腿部空间。车门开口宽度为850mm,确保上下车便捷。人机工程分析通过RAMSIS软件验证,优化人体坐姿和操作便捷性,所有尺寸设定考虑氢瓶布局对内部空间的影响,确保不影响乘客舱舒适度。

2模型建立

2.1动力系统模型的建立

动力系统模型基于整车动力性和经济性需求,通过电动机、燃料电池系统及能量管理策略的集成建立。假设电动机输出功率Pem与扭矩和转速ωem的关系为:

Pem=T×ω (1)

式中:P为电动机输出功率数值,单位为kW;T为电动机扭矩数值,单位为N·m;ω为电动机转速数值,单位为rad/s。

燃料电池系统输出功率P与氢气消耗率m的关系可表示为:

2.3动力性与经济性参数匹配

动力性与经济性参数匹配基于整车动力需求和燃料效率,通过实际测试数据验证(表1)。

3仿真分析与结果

3.1基于CRUISE的整车仿真建模

基于CRUISE软件的整车仿真建模,需精确模拟燃料电池汽车的动力系统及其各个关键部件。建模过程中,首先定义车辆的基本参数,包括整车质量、轴距和车身尺寸等。然后,输入动力系统的具体参数,如电动机的功率、扭矩特性,燃料电池系统的效率及氢气消耗率等。在此基础上,构建动力传动系统模型,设置传动比和效率。对于整车控制策略,需根据车辆行驶工况定义能量管理策略,确保动力性和经济性的平衡。仿真模型还需包括环境参数设置,如道路条件、坡度和风阻系数等。

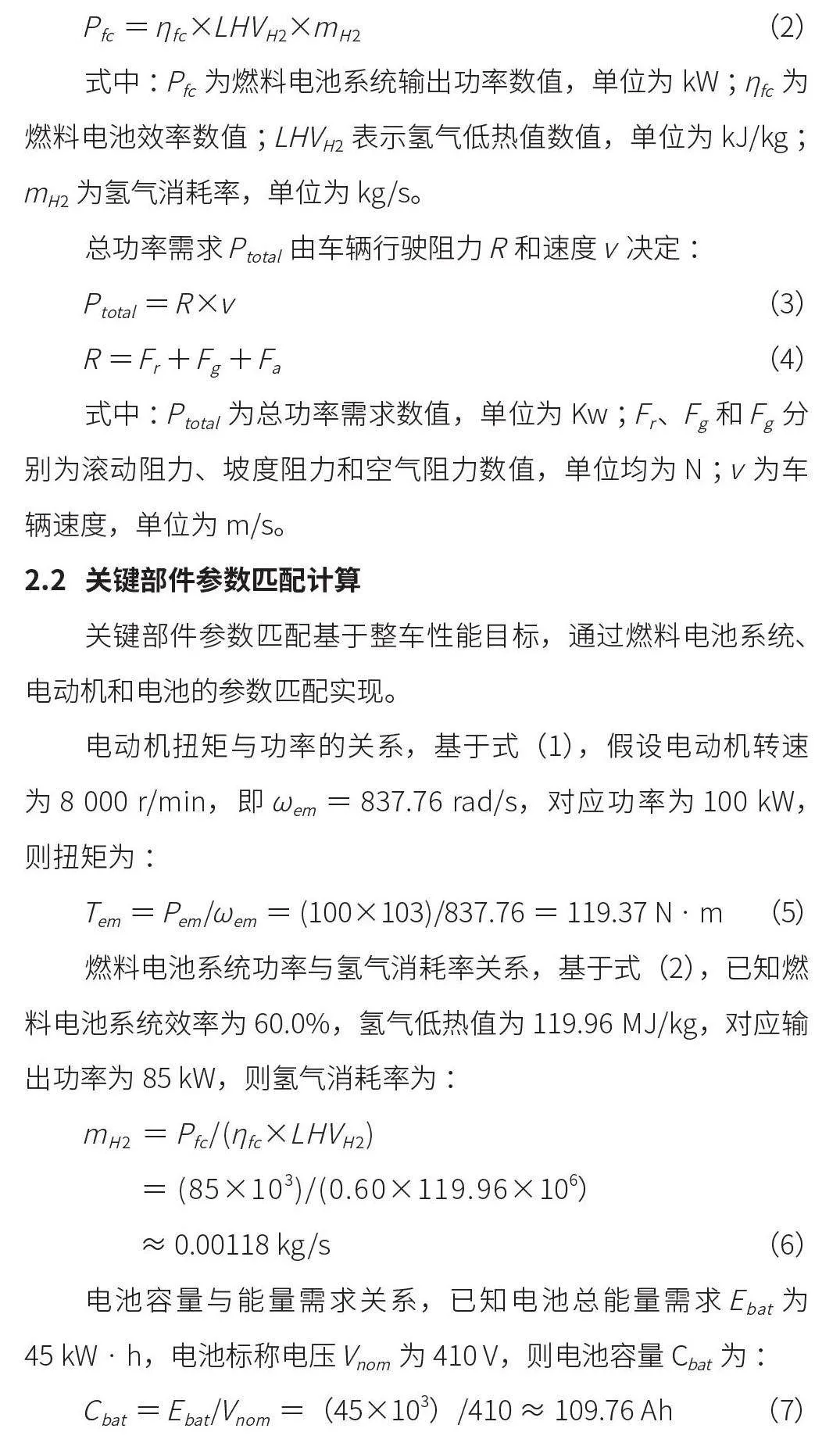

3.2不同工况下的动力性与经济性仿真

仿真过程中,选择典型驾驶循环工况,如城市工况(UDDS)、高速公路工况(HWFET)及综合工况(WLTC),以评估车辆在不同驾驶条件下的性能表现。表2所示为不同工况下的动力性与经济性参数。仿真结果显示,车辆各项参数表现介于城市和高速公路工况之间,反映了其在混合驾驶条件下的整体性能。

3.3仿真结果分析与优化建议

分析仿真结果,城市工况下车辆表现出较高的燃料电池效率,氢气消耗率较低,续航里程相对较长。高速公路工况下,车辆的最大速度和平均功率显著提升,但燃料电池效率略有下降,氢气消耗率增加。综合工况表现介于城市和高速公路工况之间,反映出车辆在混合驾驶条件下的整体性能。根据仿真结果,建议优化能量管理策略,特别是在高速行驶时,通过调整燃料电池的输出特性,提升整体效率。

4优化试验与结果

4.1车辆实际道路测试方案设计

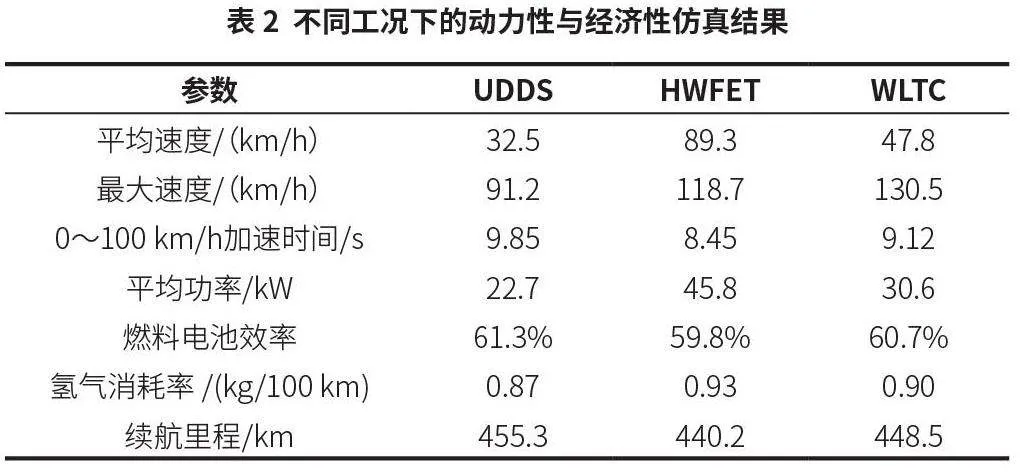

测试方案主要包括对动力系统控制策略的调整和空气动力学优化。优化方案如表3所示。分析表3可知,优化后控制方案中,燃料电池输出功率动态调整至95kW,空气阻力系数降至0.28,电动机扭矩输出动态调整。

4.2性能测试与数据分析

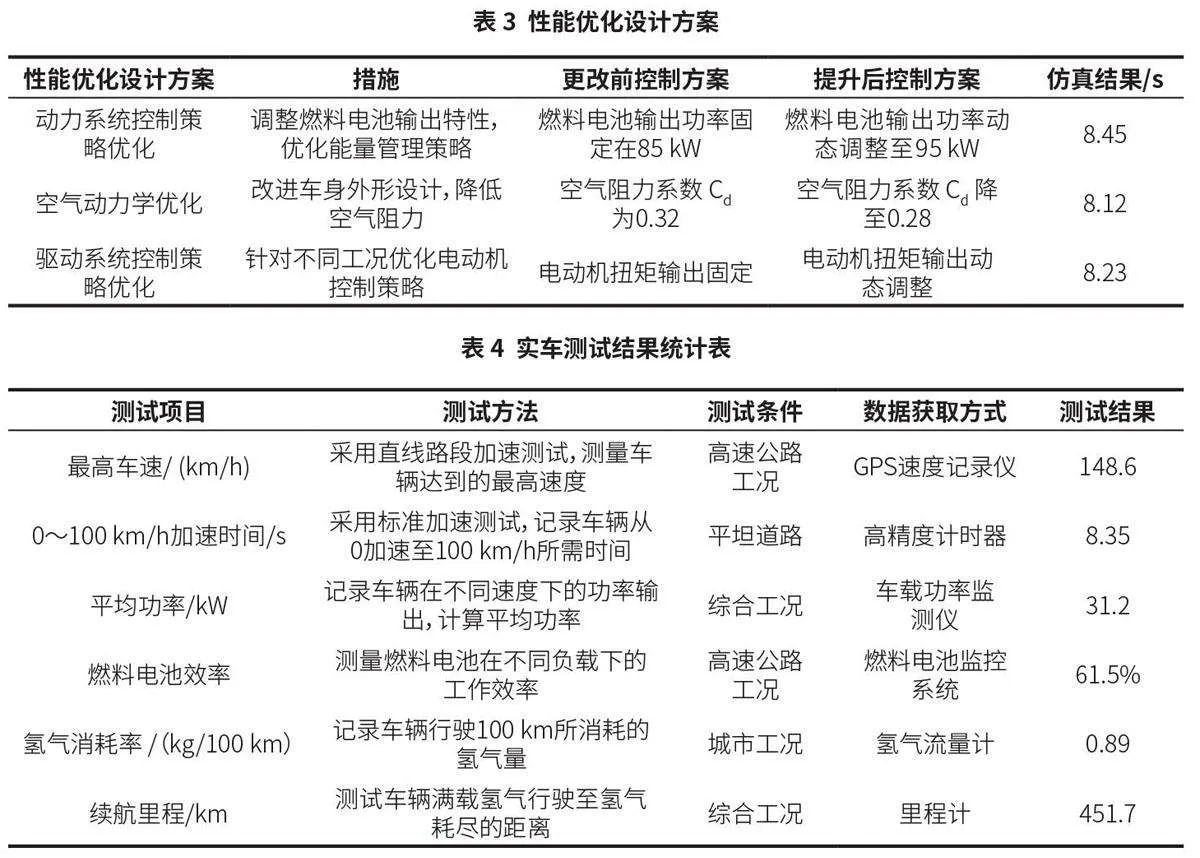

测试方案主要包括车辆速度、加速性能、燃料电池效率和氢气消耗率等指标的测量。测试结果如表4所示,可以看出,优化后的性能在多个指标上均有所提升。

4.3优化措施实施与效果评估

4.3.1优化措施实施

在动力系统控制策略优化方面,收集大量车辆运行数据,分析不同工况下燃料电池的工作特性和能量需求。在此基础上,制定动态调整燃料电池输出功率的策略,使其在不同速度和负载下均能保持高效率运行。具体措施包括实时监控燃料电池输出功率,结合车辆速度和加速需求,动态调整燃料电池输出功率,从而提高整车的能源利用效率。

空气动力学优化主要通过改进车身外形设计来实现。实施过程中,首先通过计算流体力学(CFD)仿真分析车辆在不同速度下的空气流动情况,找出空气阻力最大的部位。然后,根据仿真结果,对车身前部、中部和尾部的形状进行优化设计,降低空气阻力系数。具体改进措施包括优化车头和车尾的曲线设计,增加车底导流板,减少车辆底部的空气阻力,以及改进车轮和轮罩的设计,降低轮胎和轮罩之间的空气阻力。

驱动系统控制策略优化主要针对电动机的扭矩输出进行动态调整。实时监控车辆加速和减速过程中的扭矩需求,结合车辆速度和道路条件,动态调整电动机的扭矩输出,从而提高整车的动力性能和能源利用效率。

4.3.2优化效果评估

优化措施实施后数据表明,动力系统控制策略的优化使燃料电池输出功率能够动态调整,提高了燃料电池的工作效率和输出功率,从而提升了车辆的加速性能和最高车速。空气动力学优化有效降低了车辆在高速行驶时的空气阻力,使车辆在高速行驶时能够更好地保持稳定性和动力输出,从而提升了最高车速。

经济性方面,优化措施实施后数据表明,动力系统控制策略的优化使燃料电池能够根据不同工况动态调整输出功率,提高了燃料电池的工作效率和能源利用效率,从而降低了氢气消耗率。空气动力学优化有效降低了车辆在高速行驶时的空气阻力,使车辆在高速行驶时能够更好地保持稳定性和动力输出,从而提升了续航里程。

5结束语

综上所述,优化后的燃料电池汽车在动力性和经济性方面表现优异。具体测试数据展示了最高车速、加速性能、燃料电池效率和氢气消耗率等关键性能指标的显著提升,验证了所提出的优化措施的有效性和可行性。通过合理调整动力系统控制策略、改进空气动力学设计以及优化驱动系统控制策略,实现了整车性能的全面提升。未来,应进一步优化能量管理策略,以提高不同驾驶工况下的燃料利用效率。

作者简介:

朱一男,硕士,高级工程师,研究方向为整车开发。