基于TRIZ理论提高铁路敞车检修焊接效率的研究

2024-08-05申广胜崔晓华

摘 要:铁路货运是现代物流的重要组成部分,随着经济快速发展、“一带一路”倡议的深化及国防需求的增长,对敞车质量的要求持续提升。但在敞车检修过程中,侧柱连铁损坏需更换的情况频繁发生,因缺少专用自动化焊接设备导致检修效率低、质量差、成本高。本文运用TRIZ理论深入分析现有焊接系统并创新设计了一款能同时进行双面焊缝焊接的自动化装置,有效解决了侧柱连铁频繁更换的问题,提升了检修效率与质量,降低了成本,成功解决了行业内的难题。

关键词:车辆装备质量;焊接质量;检修;TRIZ理论;自动化焊接

一、前言

面对我国铁路建设的迅速发展,实现长期安全稳定运营是中国铁路面临的重大挑战。随着列车运行速度的提升和运输量的增加,市场对快速重载列车的需求日益增长,这同时也提高了对车辆装备质量的要求。大量使用的重载敞车在检修过程中出现的焊接质量问题,在快速重载条件下可能导致严重的事故。因此,检修过程中保证车辆装备的检修质量至关重要。

为保障使用安全,铁路敞车在其全生命周期内会定期进行厂修。修理工作包括对制动系统、钩缓、轮对以及车体钢结构的全面检修。由于腐蚀和撞击,车体侧墙和侧柱连铁破损发生率高,需要在修理过程中更换。所有通用敞车侧板部位都装有侧柱连铁这种结构部件,其连接处采用双面焊接,以增强稳定性。因为车辆破损严重,导致更换侧柱连铁的工作量巨大。单根近6米长侧柱连铁的两条焊缝全部由人工焊接完成,更换数量庞大使得人工焊接工作量极大,焊接质量和效率难以提升。高效率的自动化焊接无疑是敞车检修企业的迫切需求,但返修敞车的工况复杂,行业内尚无车体钢结构自动化焊接的成功案例。

基于实际生产需求并充分结合TRIZ理论,研发设计出一种经济、便捷、不占用现场资源且能满足自动化焊接要求的解决方案,能大幅提升生产效率和焊接质量,填补铁路返修敞车无法自动化焊接的空白。

二、敞车侧板焊接系统问题分析

(一)问题描述

敞车侧板检修工艺流程。敞车检修侧板焊接系统存在以下缺陷:(1)人工焊接消耗大量资源,工作环境恶劣影响效率和质量;(2)大型自动化设备难以应用,限制生产效率提升;(3)低利润和高投入成本使企业负担加重;(4)传统工艺和场地限制技术改造;(5)要实现机器人自动化焊接成本太高。

(二) 九屏幕分析

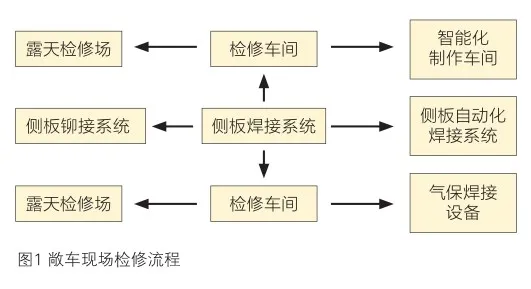

通过九屏幕分析法,我们明确了系统边界,并从不同层次和角度全面了解了系统资源。如图1所示,我们提出了概念方案1:设计并实施一种自动化焊接装置,专门用于侧板部位的自动化生产。

(三) 因果链分析

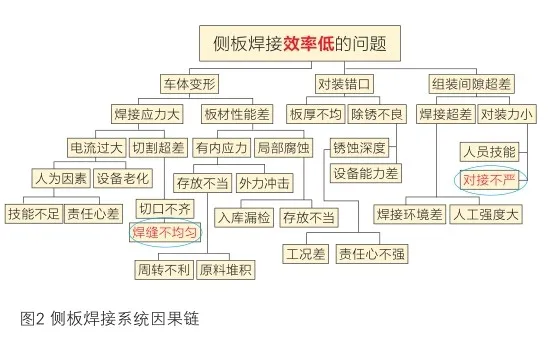

通过因果链分析层层深入地找到根本原因,发现焊缝不均匀、对接不严是产生此问题的根源所在,如图2所示。

(四)资源分析

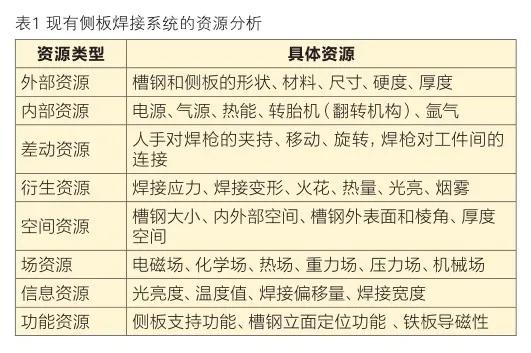

针对当前系统进行全面的资源分析,发掘所有可用资源,确保它们得到更加充分且合理的利用。表1展示了现有侧板焊接系统的资源分析——槽钢、侧板自身的形状、转胎机、现场电能和铁板的导磁性等。因此,提出概念方案2:设计一款能在侧板上自行行走的自动化焊接装置。

三、 敞车侧板焊接系统TRIZ求解

(一)技术矛盾及发明原理

针对后轮受热卡顿的问题,如果使用陶瓷轮,改善了可靠性,却恶化了可维修性,查阿奇舒勒矛盾矩阵表可得:运用发明原理No.1分割原理,No.11预先防范原理。根据分割原理提出概念方案3:车轮进行分割处理,多轮或履带式设备。根据预先防范原理,并结合系统内大量的氩气资源,提出概念方案4:用通有氩气的螺旋管将后轮与热量隔离,焊接时不断消耗的氩气在管内通过时将影响金属轮变形的热量带走。

(二)物-场分析

在实际应用过程中,我们发现磁力线在受热后,存在消磁问题,消磁后的磁力线使设备产生导引不足的问题,根据问题建立物-场模型,如图3所示。

按照标准解的解决流程,确定适用的标准解为S1.1.3,引入系统外的一种永久或临时添加物,通过引入仿形轮消除完善不足关系,得到概念方案5。

概念方案5:引入仿形轮,利用槽钢的外表面走行定位,改善后的物-场模型如图4所示。

(三)物理矛盾

引入仿形轮后,焊接精度大幅提升,但在焊接与仿形轮同侧的槽钢时,发现仿形轮受热变形导致焊缝质量下降。既希望仿形轮与槽钢接触面积大,定位精准;又希望接触面积小,避免仿形轮被焊接后槽钢热变形。针对这一物理矛盾,根据空间分离的方法,提出概念方案6:采用空间分离的方法,在仿形轮上开螺旋槽,即减少了导热面积,同时利用螺旋槽在旋转过程中,将热气和杂质排出。

通过上述分析与求解,最终设计出一种基于车体侧翻功能的自动化行走焊接系统。具体方案如下:

(1)系统主要由三部分组成:首先是一个双夹持机构的自动化焊接装置,能够实现侧柱连铁两条焊缝的同时自动焊接。远端夹持机构上安装了导向轮,以提高设备运行的导向精度。其次,为了解决定位不足的问题,增加了仿形轮。最后,由于使用过程中发现设备仍需手动调整方向,因此采用了偏心轮设计来实现设备的直线行走。

(2)利用转胎翻转车体的功能,自动化焊接装置可以在翻转后的车体侧板上移动。该自动化焊接装置配备了两套夹持机构,能够实现一次走行同时焊接双焊缝。为了提高系统的稳定性,在远端夹持机构上安装了带有螺旋槽的导向轮。这种设计可以在旋转过程中带走热量,从而确保整个焊接系统的稳定运行。

(3)在行走过程中,焊接系统依靠槽钢的外表面来实现仿形运动。加装的仿形轮使得自动化焊接装置能够有效地进行仿形运动,其运动轨迹与槽钢外表面保持一致,从而满足焊接轨迹与焊缝一致的质量要求。

(4)在实际运行中,针对焊接装置出现的歪斜情况,加装了偏心轮机构,使焊接装置在移动过程中始终产生偏心的摩擦力,确保仿形轮与槽钢外表面紧密贴合,保障了焊接质量。

四、敞车侧板自动化焊接装置的成果与效益

应用创新方法研发的自动化焊接装置满足了设计初期的所有要求,并能够实现双面焊接。在验收时,该装置的一次性合格率达到了99%。与人工焊接相比,自动化焊接的效果显著,完全达到了生产标准。本项目在国内货车检修行业中首次实现了自动化焊接技术的突破,具有重大意义。按公司每年检修4200辆敞车的计划估算,使用此技术后仅人工成本就可以节约126万元,还大幅提升了检修敞车的焊接效率,与人工焊接相比,生产效率提高了60%,大幅度减少了焊接工作的劳动强度,创造出的经济价值和国防价值显著。

五、结论

(1)本文运用九屏幕法了解当前系统及其子系统和超系统的过去、现状和未来发展,构建功能模型,明确组件之间的相互作用,通过因果链分析找出关键问题并整合所有可利用的资源,从而对现有的焊接系统存在的问题进行详细阐述。

(2)为实现基于敞车侧板焊接系统创新设计,将关键问题归纳为技术矛盾和物理矛盾,利用发明原理提出技术方案,并构建物-场模型,得到系统最终解决方案。

(3)研究重点在于用TRIZ理论提出创新方案,而在仿形运动处理方面仅运用了较为传统的方案,在未来需要进行深入研究。

项目的实施不仅成功解决了企业的生产难题,展示出创新方法的重要性,还让企业真切地体会到创新是需要方法的。同时,该解决方案也为其他领域面对类似问题提供了有效的解决思路和方法。TRIZ理论的应用展示了创新方法在工程问题解决中的关键作用,并为铁路货运装备的持续优化与发展打下坚实基础。

责编 / 马铭阳