徐工:锻造“大国重器”擦亮“中国名片”

2024-08-05池文淑于宝源

在全球工程机械市场上,欧美国家常年占据主导地位。但近年来,这一格局正在悄然发生变化。作为全球新兴市场的代表,中国品牌的国际竞争力和影响力显著增强,成为不可忽视的力量。其中,最引人注目的莫过于徐州工程机械集团有限公司(以下简称“徐工集团”)。

作为工程机械行业的佼佼者,徐工集团的发展历程不仅是中国装备制造业自力更生、矢志不渝的奋斗缩影,更是中国力量由弱变强的生动写照。自1943年华兴铁工厂(徐工集团前身)诞生以来,徐工集团历经风雨,不断创新,逐步发展成为具有全球竞争力和影响力的千亿级龙头企业。徐工集团的成就,是中国工业化进程中的一个重要篇章,也是中国在全球舞台上展现实力和影响力的生动例证。

国际化战略是品牌发展的重要途径

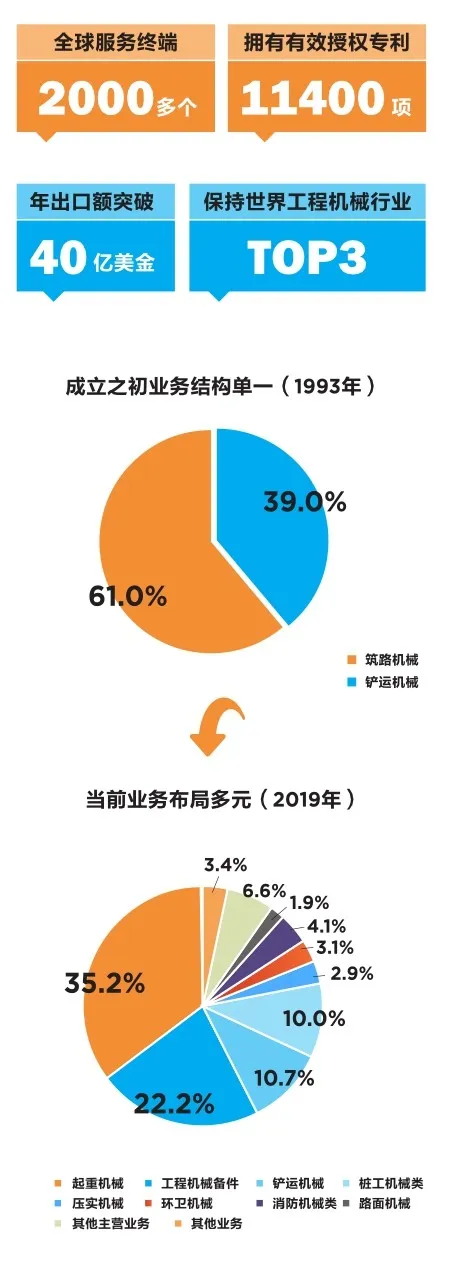

在经济全球化背景下,“走出去”成为中国企业融入国际市场的必然趋势和打造独特竞争优势的重要选择。作为最早走出国门的中国工程机械品牌,在30多年的海外征程中,徐工集团坚定不移地推进“国际化主战略”,以品牌赋能全球营销,实现从本土强势、全球知名品牌到全球信赖品牌再到世界一流品牌的“两步走”品牌跨越,打造世界级品牌竞争优势,年出口总额和海外收入持续稳居行业第一。

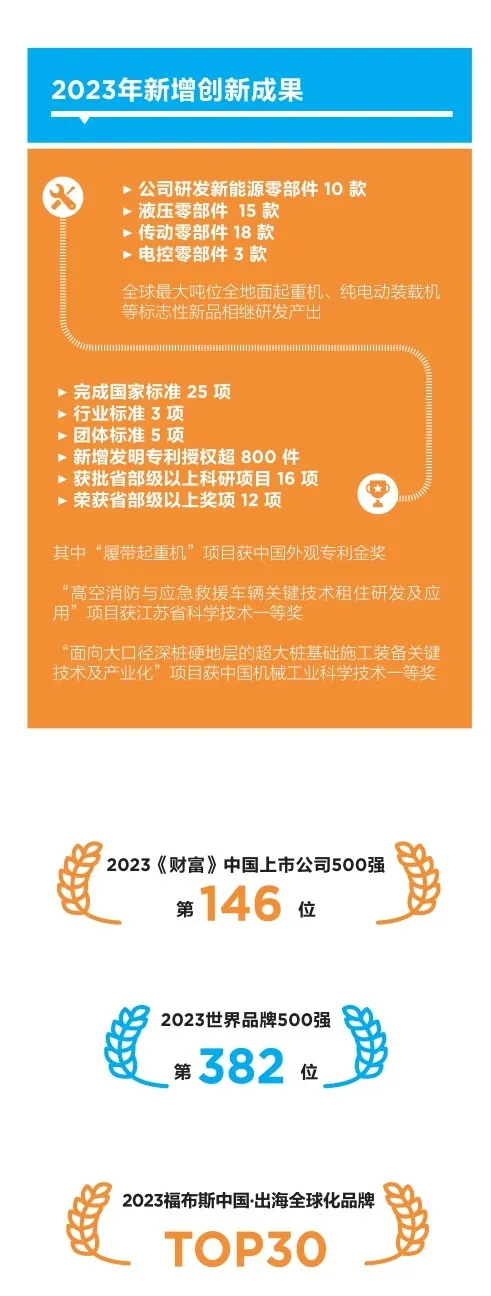

近年来,徐工品牌全新升级,面向全球以“徐工徐工 助您成功Solid To Succeed”为沟通语,向客户、经销商、社会大众等全价值链提供高可靠、高品质的产品和服务,以助力共同成功,建设美好世界。徐工连续五年、国内行业唯一入围“世界品牌500强”,连续11年荣登工程机械行业最具价值品牌榜首,获2023—2025年度江苏省重点培育和发展的国际知名品牌,“徐工XCMG”品牌全球影响力和美誉度创历史新高。

今年初,徐工集团以社会主义核心价值观、企业使命愿景、企业精神为内核,发布新时代徐工大器文化理念谱系,规范形成全球员工行为准则10条、践行案例故事205个。徐工集团精准分析不同国家和地区的市场需求和文化背景,推进品牌本土化落地,建立品牌信任。

同时,徐工集团也在积极探索品牌数字营销,以更国际化的视角,更贴近本土的思维与沟通方式融入国际市场。持续丰富内外协同的徐工集团融媒体舆论阵地,完善全球社交媒体传播矩阵,徐工品牌自媒体全球粉丝量突破600万。通过精准用户画像,持续加深海外市场的渗透,利用数字化为客户提供更加精准、高效的“一站式”成套化解决方案,实现品牌从“营”至“销”的品牌价值建立,增强全球客户的信任、扩大品牌影响力,使徐工集团的品牌能够在国际市场上行稳致远。

此外,徐工集团以“工程科技引领,装备美好未来”为企业使命愿景,积极参与社会公益事业和慈善捐助活动。近十年来,徐工集团投身于各类社会公益事业、慈善捐助、抗震救灾捐款捐物和投入设备资源总价值2亿多元。这些活动不仅彰显了徐工集团的社会责任感和企业担当精神,更为其品牌文化的传播和塑造提供了有力支持。

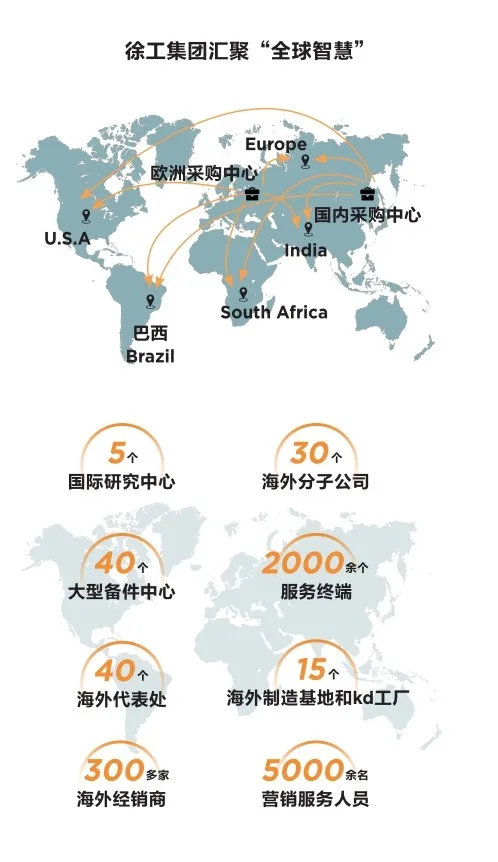

目前,徐工拥有境外生产基地和散件组装工厂10余家,全球设6大研发中心,以及采购中心、金融平台等。其中巴西制造基地,荣获行业唯一的“中巴交流最高荣誉勋章”,徐工巴西工业园成为中国首个以工程机械为主的境外经贸合作区;并购德国施维英等欧洲企业,成为中德合资合作优秀典范。

由此,徐工集团形成了产品出口、海外建厂、跨国并购和全球协同研发“四位一体”的国际化发展模式,拥有300多家海外经销商、2000多个服务备件网点,产品出口到190多个国家和地区,“一带一路”沿线覆盖率达95%以上,年出口总额和海外收入均保持行业领先,成为中国装备制造走向世界的名片。

科技创新是品牌发展的有力支撑

品牌的价值,植根于技术创新和产品品质。从20世纪50年代末开始涉足工程机械领域,新中国第一台塔式起重机、5吨汽车起重机、10吨蒸汽式压路机,到如今的高端化、智能化、绿色化产品,创造了“世界第一吊”“神州第一挖”等100多个国产首台(套)重大装备、1000余项关键核心技术,徐工集团深知,大国重器的背后,是十年磨一剑的技术攻关,是持之以恒的创新研发。很多核心技术是求不到、买不来的,必须有信心、有耐心、有定力地抓好自主创新。因此,徐工集团充分发挥“1+6+N”全球协同研发创新体系优势,努力实现高水平科技自立自强。

在全球各地矿区,徐工集团打造包括无人智能矿山和道路机械无人化施工在内的多个前沿示范场景,逐步形成行业内领先的新能源、低碳产品集群;在世界各地港口,聚焦本地化及海外高端市场,先后推出多款符合当地排放标准和复杂作业工况特点的成套化港口机械适应性产品群,兼具高性能、高可靠性、高安全性等特征;在欧洲,徐工集团实现了全品类起重机销售及成功交付,成为全球唯一向欧洲市场批量出口成套化起重机械的中国品牌。

研发原创技术是徐工集团科技创新的一个重要方向,以徐工集团自主研发生产的超级移动式起重机为例,超级移动式起重机被认为是工程机械中技术最为复杂、研发难度最大的产品之一。吊装重量每增加1吨、吊装高度每增加1米,对起重机性能要求和研发难度就会成倍增加。徐工集团重型技术团队的200多名技术专家、100多名高级技师,先后攻克了行业公认的7大项关键技术,完全形成了千吨级起重机的自主研发和制造能力。

2024年3月,河北衡水,一身亮黄色的徐工4000吨全地面起重机,依次将120多吨重的风电机组机舱、40吨重的轮毂,以及3片95米长、28吨重的扇叶高高吊起,精准对接到162米高的塔筒上。这是作为我国自主研制、代表行业最高水平的G2代轮式起重机——徐工XCA4000成功交付并成功首吊,徐工集团第七次刷新由自己创造的千吨级起重机研发纪录,也标志着中国继续保持着全球最大、吊装能力最强的轮式起重机研发纪录。

不仅有我们自己的移动式起重机,徐工集团牵头研发国产变速箱的故事也在业内传为佳话。变速箱是工程机械的核心零部件,对整机作业效率和油耗等起决定性作用,国外全自动动力换挡变速箱在20世纪八九十年代已成为主流配置;而在国内,自主技术以手动换挡箱为主,占比90%以上,落后国外20年以上,全自动变速箱完全依赖进口产品,严重制约我国工程机械自主可控和高质量发展。

在此背景下,面对产业对核心传动元件的重大需求,在徐工集团传动半自动变速箱的研发基础上,由徐工集团牵头联合北京理工大学等10余家产业链上下游企业,联合攻关,历经5年多时间,攻克了从设计、到批量生产、最终到市场化应用的一系列关键技术和难题,形成了覆盖100千瓦至300千瓦的3个平台13款系列化产品,应用到了装载机、起重机、平地机、港口机械、高速保障车辆等10类主机上。

另外一则彰显大国重器硬核实力的消息来自今年6月30日,举世瞩目的粤港澳大湾区超级工程——深中通道正式通车试运营。历经7年建设、15000多名建设者施工、创造10项“世界之最”,深中通道是当前世界上综合建设难度最高的跨海集群工程之一,也是代表中国国家形象的名片工程。在这个超级工程的背后,从海底钻孔到混凝土灌注、物料吊装,再到路面铺设,处处都有徐工集团的身影。

如今,徐工集团已发展成为行业产品品种与系列最齐全的大型工程机械企业,产品覆盖6大产业、18大门类、1000多种产品规格,业务范围囊括工程机械、矿山机械、农业机械、环卫机械、应急救援装备和商用汽车、现代服务业等,以高技术含量、高附加值、高可靠性、大吨位的“三高一大”产品和成套化解决方案在世界高端装备制造舞台上绽放异彩。

截至2023年12月,徐工累计拥有有效授权专利11400余件,其中发明专利3400余件、国际专利240余件;国产首台(套)产品、重大装备100多套;累计完成国际标准5项、国家标准197项、行业标准77项、团体标准51项。国家发展改革委最新发布全国1300多家国家级企业技术中心最新评价结果,徐工集团以90.5分的成绩居综合评价第46位、工程机械行业第一位。

一项项重大科创成果,不仅彰显了徐工集团在技术创新方面的深厚底蕴,也是徐工品牌发展的有力推手,还坚定了其顺应数字技术和实体经济深度融合大势,推动装备制造朝着数字化、智能化、网联化、绿色化方向加速转型。智能制造是徐工集团科技创新的另一个重要方向。眼下,徐工集团已建成行业领先的5G智慧园区和国家级智能制造示范工厂,关键设备数控化率达100%,设备综合利用率提升至53%。

放眼未来,随着“一带一路”倡议的深入实施和全球基础设施建设的持续升温,中国工程机械企业凭借先进的技术实力、完善的产品体系、高效的供应链管理和优质的服务网络,正在迎来前所未有的发展机遇,逐步在全球舞台上占据重要位置,为世界经济的繁荣与发展贡献更多的中国力量。

(本文资料提供/徐工集团)