YB915型硬条外透明纸美容装置的排空设计

2024-08-01成杰

关键词:排空设计;移位链;透明纸美容装置中图分类号:TP273;TS43 文献标识码:A

0 引言

随着现代工业生产技术的不断发展[1],自动化与智能化成为烟草包装行业发展的重要趋势[2]。烟草包装机械作为整个烟草产业链中的重要环节,其性能直接关系到产品质量和生产效率。ZB415 型中速包装机组,作为一款基于ZB45 平台智能升级的设备[3],集成了TwinCAT3 软件平台架构、状态监测智能化系统、人机操作界面以及伺服驱动系统等多项技术。这些技术使得ZB415 型中速包装机组具备了高可靠性、智能化及自动化的特点,满足了现代烟草包装行业对于高效率和高质量生产的需求。

ZB415 型中速包装机分为主机和辅机两个部分,主机完成小盒烟包的包装,辅机完成小盒外透明纸包装、条盒包装以及条盒外透明纸的包装。YB915 型硬条外透明纸美容装置(简称“美容装置”)是其辅机的重要组成部分,主要完成条盒外透明纸的美容工作。当设备出现故障停机或需要更换原辅材料时,美容装置内部的烟条排空成为一项关键任务[4]。如果排空不及时则会使烟条长时间加热,导致透明纸材料的性能发生变化,进而影响烟支的品质。传统的排空方式存在明显的弊端:无论输送带上是否有烟条,都会执行排空操作。这种方式不仅造成资源浪费,还加剧了机械磨损。在连续高速生产过程中,如何确保设备在发生故障停机时,能够快速、有效地进行排空操作,防止产品损坏和机械磨损,成为亟待解决的问题[5]。

1 系统设计

本文针对传统排空方式存在的资源浪费和机械磨损等问题,以YB915 型硬条外透明纸美容装置为技术基础,对排空算法进行了优化和改进。通过集成传感器、移位链和智能判断逻辑,显著提升了排空操作的精准性和整体执行效率。

YB915 型硬条外透明纸美容装置的构成精密且复杂。如图1 所示,该装置包括4 个伺服电机、1个伺服编码器、6 个加热器和对应的热电偶、2 个电磁阀及一系列传感器。4 个伺服电机分别控制烟条推进美容器、烟条输送、收缩加热、烟条称重等关键步骤;加热器和对应的热电偶则用于实现烟条6 个面的均匀加热和温度监控;电磁阀实现烟条侧长边及端面的加热;传感器用于检测电机寻零状态、堵塞情况、烟条是否存在以及是否到达预定位置等信息。其中,本文新增的传感器S1 被安装在美容装置起始位置,其主要功能是精确检测是否有烟条进入美容装置,从而为后续的排空操作提供关键的数据支持。

在机器正常运行状态下,伺服编码器跟随主轴编码器同步旋转,从而实现精确的运动控制。当机器因故障或其他外部原因停机时,主轴编码器将停止转动。而该美容装置能够独立于主轴编码器,跟随伺服编码器继续运行,有效地执行排空操作。这一设计不仅避免了烟条因长时间停留而导致外观质量下降的问题,还减少了原辅材料的浪费。当机器故障排除并恢复运行时,伺服编码器能够自动与主轴编码器重新啮合,确保整个系统连续稳定运行。

2 软件分析

为精确触发排空操作,仅在需要排空的工位检测到烟条时才执行排空,本文在原有算法的基础上引入一个传感器S1 和一条移位链。该移位链用于判断美容装置中是否存在烟条。本文将伺服编码器的一个完整旋转周期(360°)定义为一个工位,并在每个伺服编码器周期的起始点(0°)对移位链进行移位操作。在此设定下,将烟条检测传感器S1 所在的位置记为第10 工位,根据美容装置的结构,需要排空的工位范围则界定为第10 至第20 工位,总计涵盖11 条烟。结合美容装置在主轴的启动相位,本文选择在每个工位的330° 对该移位链进行写值操作。

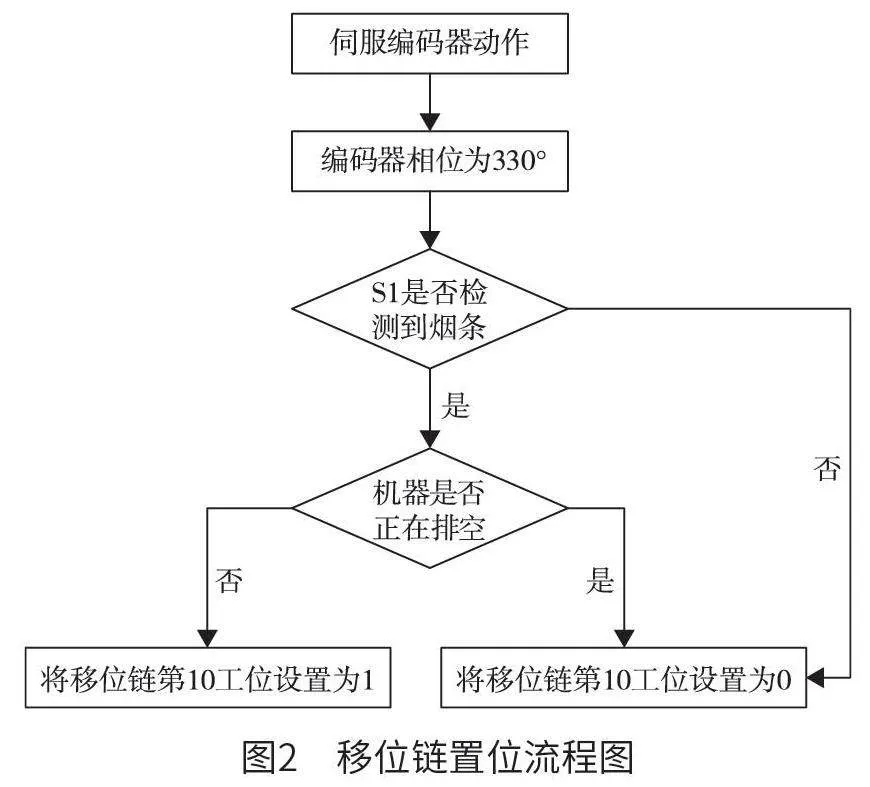

当伺服编码器转动到330° 时,系统可以读取烟条检测传感器S1 的返回值并进行判断。图2 为移位链置位流程图。如果传感器S1 未能检测到烟条存在,则将该移位链中的第10 工位设置为0;如果传感器S1 检测到烟条并且机器处于正常运行状态,则将该移位链中的第10 工位设置为1;如果传感器S1 检测到烟条并且机器处于排空模式,此时推杆电机不会动作,导致烟条在该工位上持续停留,在这种情况下,则将该移位链中的第10 工位设置为0。同时,为了精确地进行排空操作,对第10 至第20 工位上的烟条进行计数操作,将统计的数值记为count1。

在机器正常运行状态下,伺服编码器正常工作,即伺服电机的啮合、使能等信号均正常。当辅机因故障停机或辅机处于待料状态且主机停机时,如果将辅机排空开关打开(此开关为软件界面上的软开关,可根据实际生产需求灵活操作;若关闭此开关,则机器不会执行排空动作),并且装置到位、推杆动作正常、气缸动作回退正常,烟条计数器count1大于0,则会启动一个计时器。该计时器默认延时5 s(此延时时间可通过界面进行调整,以适应不同材料的需求),随后启动美容装置进行排空动作,界面会显示相应的提示信息“美容装置正在排空”,直至烟条计数器count1 为0,即所有烟条均被排空。

如果美容装置正在排空,当遇到以下任意一种情形:辅机启动运行、辅机处于待料状态且感应到通道有烟包进入、推杆防护罩打开、伺服编码器发生故障、气缸动作回退异常,系统将终止当前的排空操作。同时,用户界面会显示相应的提示信息“美容装置排空被终止”。

如果排空过程中断是由于伺服编码器故障或气缸回退异常等原因,即此时辅机仍处于停止状态,系统会进一步检查烟条计数器count1。若count1 大于0,即仍有烟条在美容装置中,界面将显示红色警告信息“美容装置需手动取走烟条”。随后,系统将启动一个延时计时器,若20 s 后机器仍未恢复运行,系统将对移位链上存在烟条的工位进行剔除标记。待机器重新启动或再次进入排空模式后,系统将利用称重传感器对被标记剔除的工位进行检测,以判断该工位上的烟条是否被取走。若检测到烟条仍未被取走,装置将执行剔除动作,以避免烟条因长时间加热而受损。这一流程确保了美容装置在异常情况下的安全性和烟条的质量。

3 实验验证

本文采用TwinCAT3 编写程序,并将程序下载至可编程逻辑控制器(programmable logic controller,PLC)中。通过3 种实例场景对本文提出的排空方式进行验证。

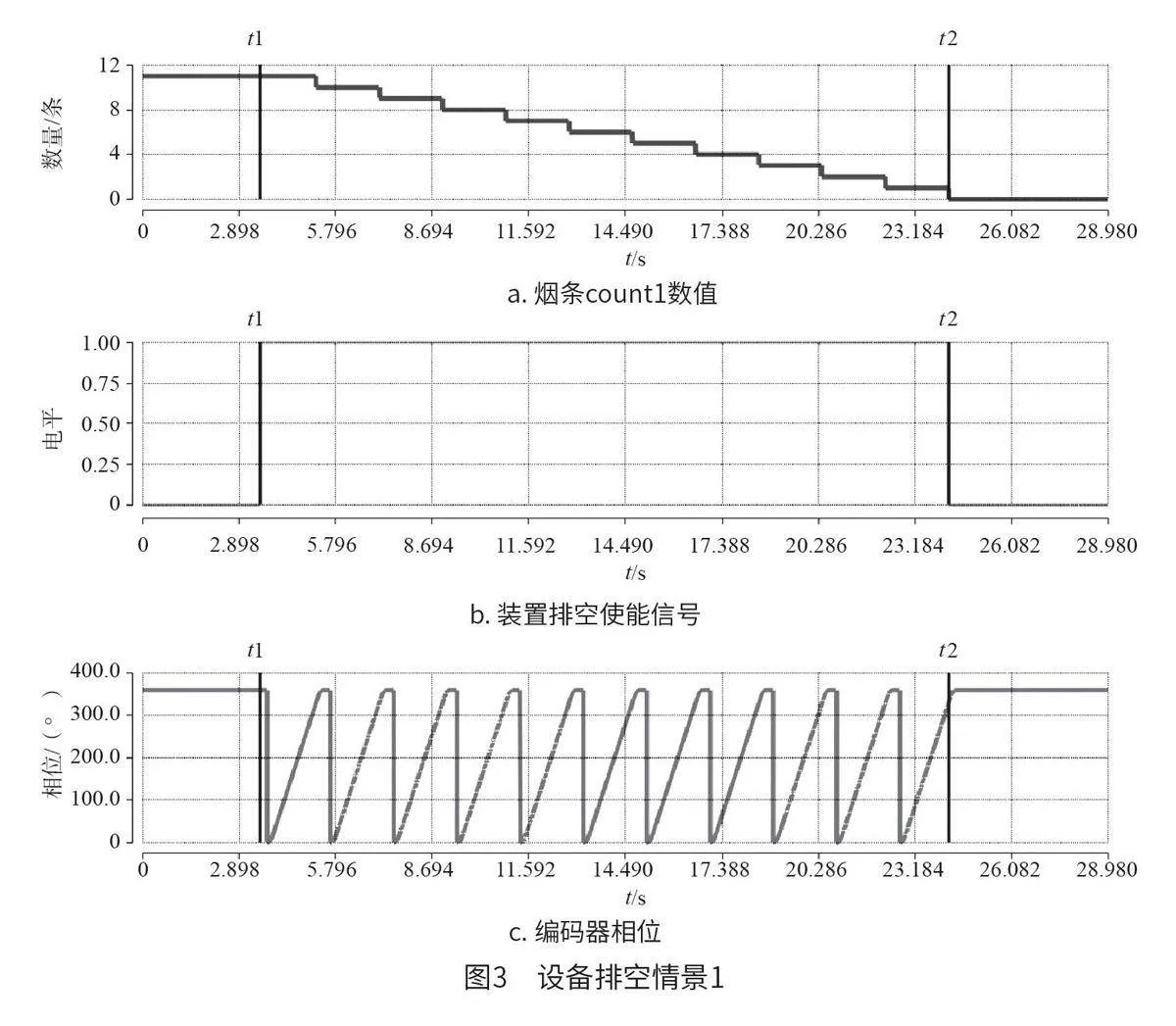

(1)设备排空情景1。在机器正常运行状态下,通道工位10 至工位20 上均有烟条。此时辅机因故障发生停机,美容装置满足所有的排空条件,设备排空情景1 如图3 所示。系统会启动5 s 延时计时器,计时结束后,会在t1 时刻进行排空动作。实验数据显示,随着编码器的运行,count1 的数值逐次减少1。当count1 降为0 时,即t2 时刻,排空动作完成,总计排空11 条烟。

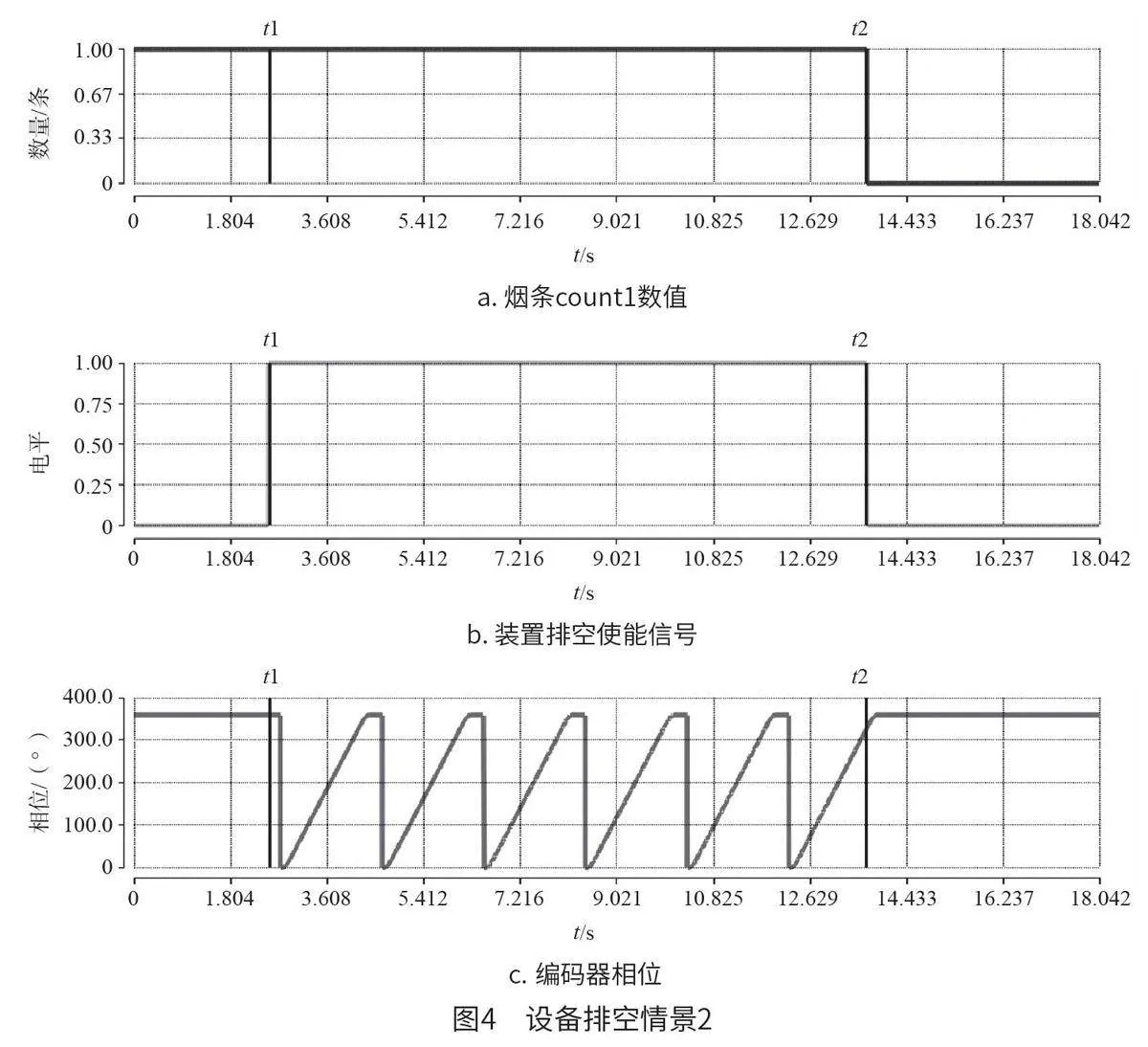

(2)设备排空情景2。在此情景中,仅在工位15 上放置一条烟来模拟特殊情况。当设备进行排空时,设备排空情景2 如图4 所示。在t1 时刻进行排空,此时count1 为1,当编码器运转一圈后,该烟条由工位15 移动到工位16,但由于尚未离开排空区域,count1 的数值保持不变。排空过程持续进行,直至该烟条离开工位20,在t2 时刻排空结束。

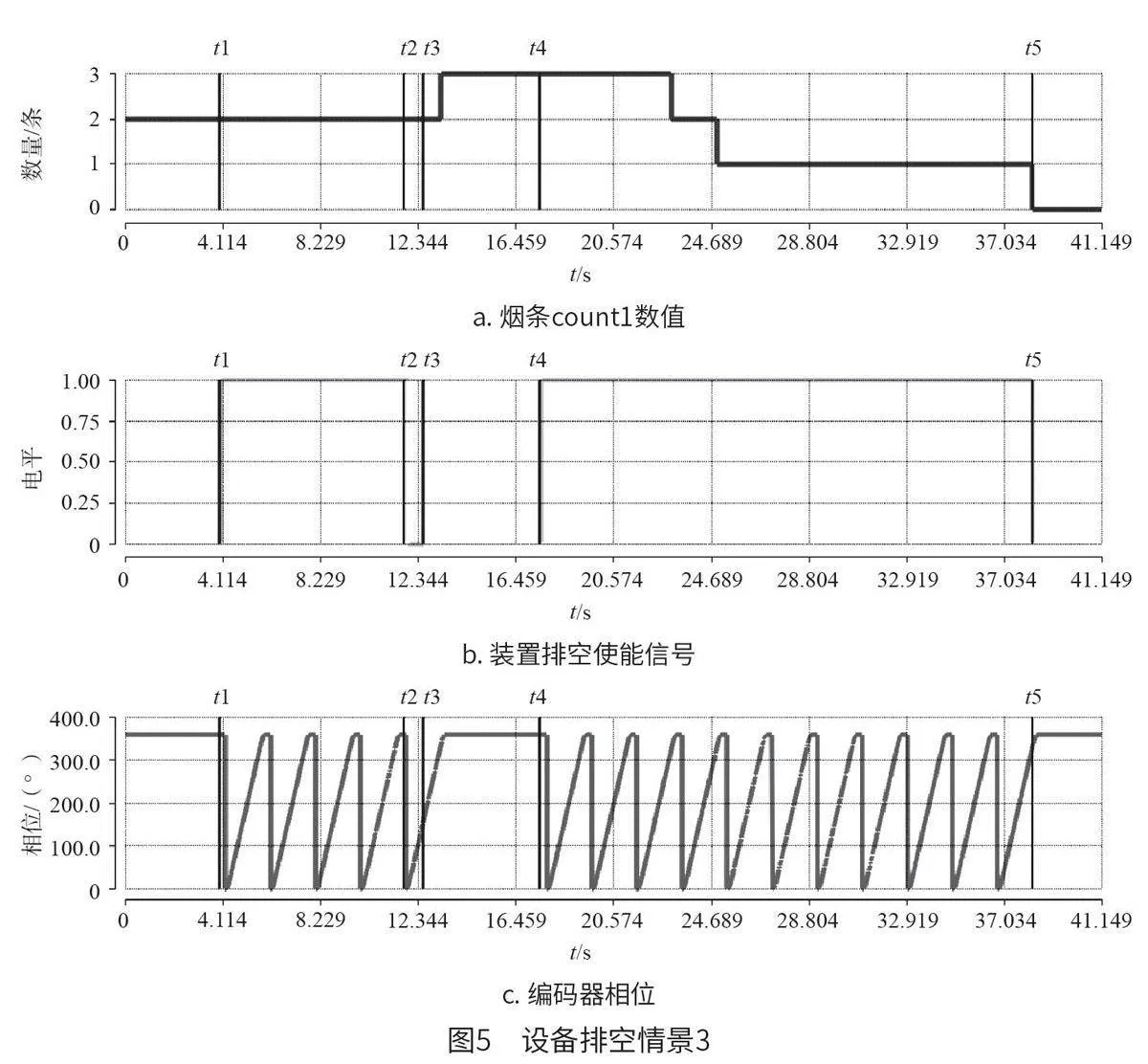

(3)设备排空情景3。为了验证排空过程中断和再启动的逻辑,在工位12 和工位13 上放置烟条。在排空过程中,通过启动机器来中断排空,并使得一条烟被推进美容装置,设备排空情景3 如图5 所示。在t1 时刻满足排空条件,设备开始排空,此时coun4BEIC7eqrNk5Fw+tWCLx7Q==t1 为2。然而,在t2 时刻辅机启动,导致排空动作终止。在t3 时刻辅机再次停机,满足排空条件,系统等待5 s 后准备再次排空。由于之前机器的动作,使得一条烟被推进美容装置,因此工位10、17 和18 被标记有烟条,导致count1 的数值增加至3。5 s 计时结束后,系统在t4 时刻再次进入排空状态。根据前文所述的逻辑,系统需要进行11 个工位的排空。最终在t5 时刻完成整个排空过程。

4 结语与展望

本文基于YB915 型硬条外透明纸美容装置,详细阐述了该装置自动排空操作的设计和实现方法。通过3 种不同的实验场景,验证了排空方式的可靠性和灵活性。实验结果显示,在各种工况下,该装置均能准确排空烟条,有效避免长时间加热导致的烟条质量受损。这一改进不仅提高了生产效率,还增强了系统的稳定性和安全性。未来,将进一步优化该设计,以适应更多复杂的生产环境,为工业自动化领域的发展做出更大贡献。