关于电子产品正常抽样方案AQL值方法实践与探索

2024-08-01李俊杰王垒师文宝

关键词:计数检验;管理知识;产品特点;实施方法

中图分类号:V262.7 文献标识码:A

0 引言

在电子产品的验收过程中,计数抽样检验的使用越来越频繁,虽然其使用的步骤和方式在标准中有规定,且具有广泛的适用性,但技术人员、检验人员对于管理知识的认知差异以及质量管理水平的差异,导致他们对标准的理解也不尽相同。接收质量限(acceptance quality limit,AQL)值的合理性选择因不同相关方的认知出现偏差,间接影响产品质量,故需要结合标准、管理知识[1]、产品特点等方面,通过实践去探索其应遵循的内在逻辑,以及具体的使用方法,进而满足产品质量和检验的要求。其主要用于连续批检验,也用于孤立批检验的抽样方案的可接收质量水平AQL 值的确定。

1 解决思路

结合标准并考量相关影响因素,梳理解决思路:确定正常抽样方案AQL 值的实施步骤[2]、规定方法、注意事项等,开展正常抽样方案AQL 值的实践工作,结合PDCA 思维,持续实践改进,确定正常抽样方案AQL 值的方法等。

2 确定正常抽样方案AQL值的实施步骤

2.1 规定产品的质量标准

在产品技术条件、产品图或订货合同中,必须明确区分单位产品的每个质量特征合格的标准,并划分缺陷的分类[3]。

在使用AQL 质量评价时,在明确产品性能、功能合格判据(标准)上需要做好划分缺陷的分类。

2.2 规定检验水平

GJB 179A— 1996 标准提出了3 个一般检验水平(Ⅰ、Ⅱ、Ⅲ)和4 个特殊检验水平(S-1、S-2、S-3、S-4)。如无特殊要求,通常采用一般检验水平Ⅱ;当允许降低抽样方案的鉴定能力时,可采用一般检验水平Ⅰ;当需要提高抽样方案的鉴定能力时,可采用特殊检验水平。检验水平的选择必须避免与AQL 值的不一致。

2.3 AQL 值规定的实施步骤

经梳理,主要分为以下5个步骤。

步骤1:预估样本量大小。

步骤2:调查检验项目和分析项目的可达性。

步骤3:考虑缺陷分类的数量。

步骤4:确定项目的质量控制水平。

步骤5:通过预演的形式推断AQL 值的合理性以及可操作性。

2.4 AQL 值的规定方法

AQL 值规定的目的是以比较合理的质量控制水平实现对产品质量的控制,所以并非AQL 值越严格越好,在能够保证产品质量的合理控制要求下,实现产品质量和进度的平衡;AQL 取值过于严格容易出现超出给定的样本量的方案或者加严考核,失去了抽样检验的意义;AQL 取值范围太宽,不能快速、真实反映产品质量控制水平,难以达到持续改进的目的。

结合产品复杂程度和公司管理水平,通过以下方法开展AQL 值的确定工作:需要初步预估样本量的大小;需要考虑检验项目的数量以及可达程度;需要考虑缺陷分类的数量;承制方的质量控制水平,参照同类产品或同类加工方法的产品质量控制水平;通过预演的方式,评估AQL 值确定的有效性,在有多组合理的AQL 值时,应尽量避免同组试验的不同缺陷类别出现样本量大小不同的情况,减少后续的协调环节;需要考虑相关方意见;在跟踪AQL 值确定的实施效果一定周期后,可根据AQL 值规定要求的满足情况,调整AQL 值,但必须经过同级别的审批。

2.5 注意事项

采用的可接收质量水平AQL 值应在技术标准和合同中进行规定,可由负责部门制定或由供方和订货方协商确定。对于不同类别的缺陷可以规定不同的AQL 值;还可以在缺陷类别中划分子类别,单独规定AQL 值。

3 正常检验AQL值实践

某电子产品采用一致性检验中的B 组检验以确定AQL 值[3-4]。

3.1 采用一般检验水平Ⅱ确定严重缺陷AQL值

3.1.1 样本量大小的预估

原则上在批次数量预估时,应避免预估值与实际值之间出现数量级的差别。预估越准,在后续预演时,确定的AQL 值越切合实际,越容易指导后续的正常生产检验过程。

结合与订购方了解的信息以及前期的生产情况,该产品批次的数量约为20 台的可能性较高。根据GJB 179A— 1996 标准,通过该标准表1(样本大小字码)中的采用一般检验水平Ⅱ,字码比较合适的为B、C。

3.1.2 查检验项目和分析项目的可达性

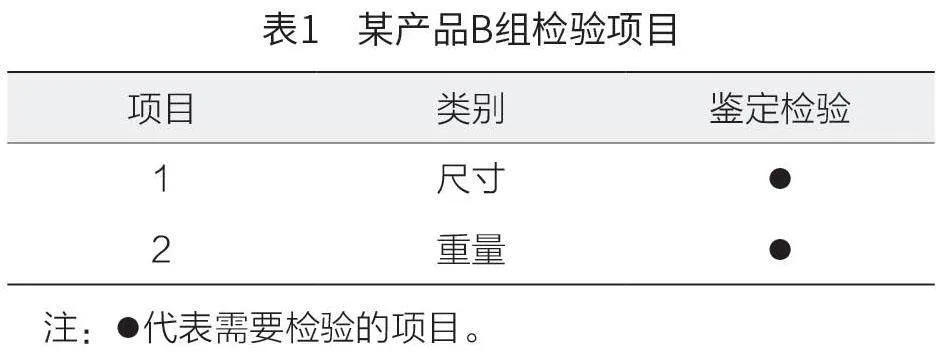

如表1 所示,产品的项目较少,结合前期试生产情况进行整体识别,项目检验的可达性较高。

3.1.3 需要考虑缺陷分类的数量

B 组涉及的严重缺陷项目如图2 所示。

3.1.4 项目的质量控制水平

通过对以往同类加工方法不合格情况进行统计识别,尺寸主要涉及的结构件未出现此类严重缺陷;重量无超差的情况。产品在该方面的质量控制情况良好。

通过缺陷分类的数量、 项目的质量控制水平可以初步确定接收判定数(Ac)达到0,拒收判定数(Re)达到1,因此[Ac Re] 为[0 1]。

3.1.5 通过预演的形式推断AQL 值的合理性以及可操作性

通过对照GJB 179A— 1996 中表2-A,检索抽样方案,该产品较为合适的严重缺陷AQL值为2.5、4.0。当选择AQL 值为4.0 时,若产品批次数量大于26,样本大小码为D,检索结果的 [Ac Re] 为[0 1],样本量需要抽取13 台产品进行检验,样本量有扩大的风险;而当选择AQL 值为2.5 时,则不会出现类似的风险。因此,AQL 值确定为2.5。

3.2 采用一般检验水平Ⅱ确定轻度缺陷AQL 值

3.2.1 样本量大小的预估

与严重缺陷批量预估一致,通过GJB 179A—1996 标准中表1(样本大小字码)中的采用一般检验水平Ⅱ,字码比较合适的为B、C。

3.2.2 查检验项目和分析项目的可达性

与严重缺陷批量预估一致,检验项目为尺寸和重量,项目检验的可达性较高。

3.2.3 需要考虑缺陷分类的数量

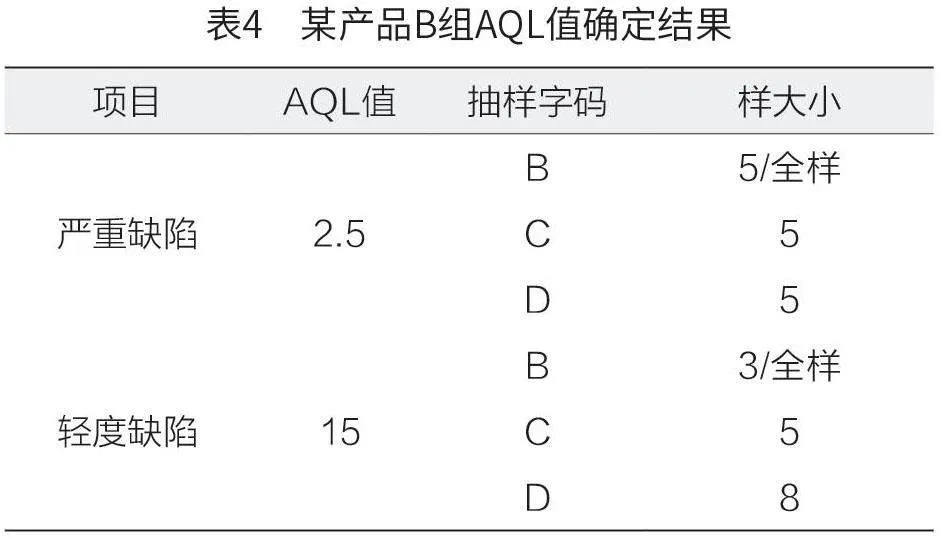

表3 为B 组涉及的轻缺陷项目。

3.2.4 项目的质量控制水平

通过对以往同类加工方法不合格情况进行统计识别,尺寸主要涉及的结构件超差,类似结构件以往出现过尺寸超差的情况;重量无超差的情况。产品该方面的质量控制情况相对良好。

通过缺陷分类的数量、 项目的质量控制水平可以基本确定Ac 可以达到1 ~ 2,Re 达到2 ~ 3,即[Ac Re] 在[1 2] ~ [2 3]。

3.2.5 通过预演的形式推断AQL 值的合理性以及可操作性

通过对照GJB 179A—1996 标准中表2-A,检索抽样方案,该产品较为合适的轻缺陷AQL 值为10、15。当选择AQL 值为10 时,B、C 样本量都可以覆盖到,若产品批次数量大于26,样本大小码为D,[Ac Re]为[2 3] 较合适,但是存在整批数量≤ 5 台时需进行全检的风险。当选择AQL 值为15 时,B、C 样本量都可以覆盖到,若产品批次数量大于26,样本大小码为D,[Ac Re] 为[3 4],在样本量扩大到8 个时,结合外购结构件质量控制情况,这个AQL 值是可以接受的。因此,轻缺陷的AQL 可以定为10 或者15。

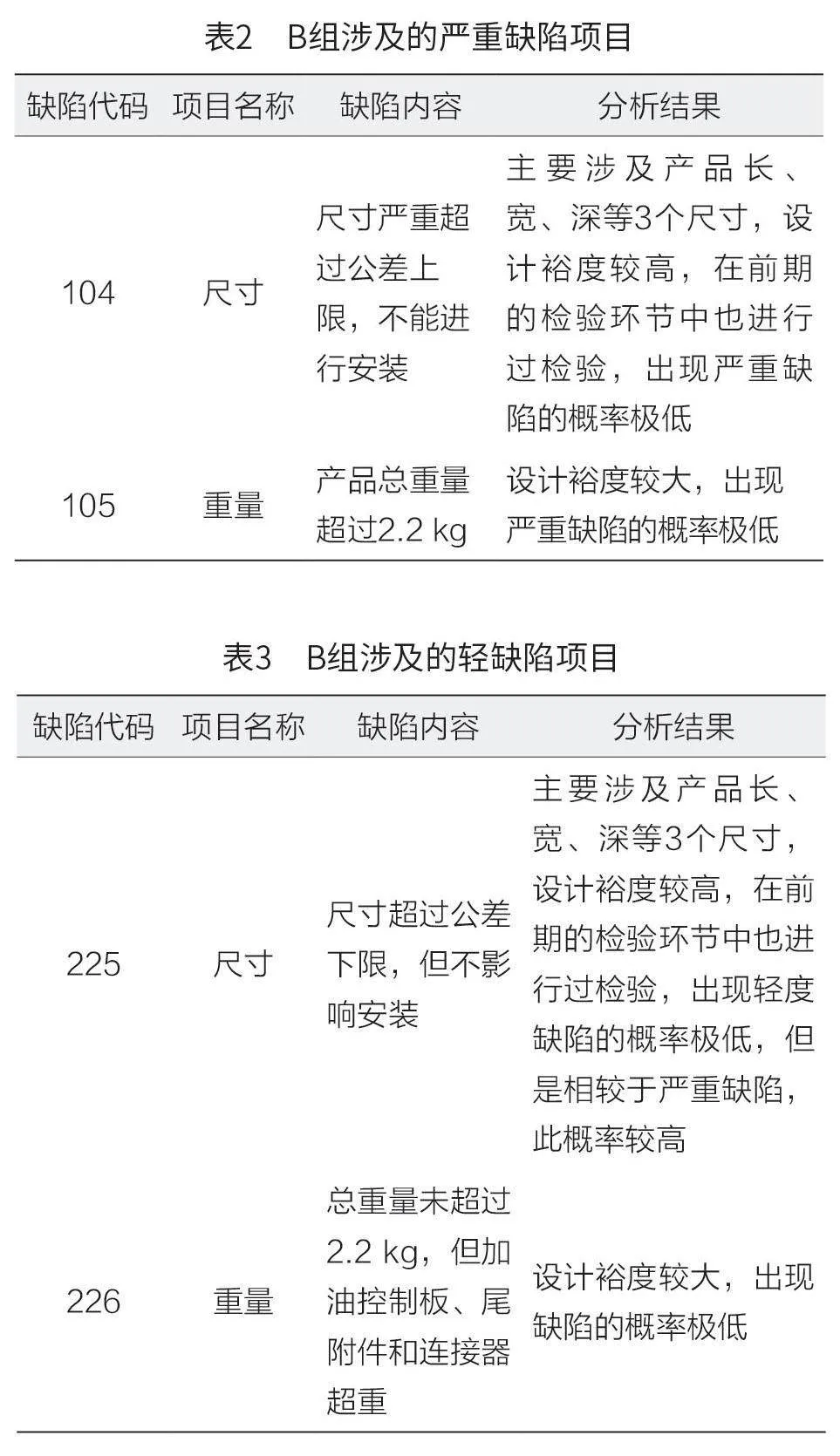

由于从技术角度轻缺陷选择10 和15 均可,后采纳相关方意见将轻度缺陷的AQL 值定为15。故通过上述预演和推断,某产品B 组AQL 值确定结果如表4 所示。

4 效果评估

从本次实践情况来看,首先实现了电子产品正常检验AQL 值从标准向具体实践的应用,在原有标准的基础上拓展了正常检验AQL 值的实操方法,需考虑多种因素,如推演模拟思路等,为后续其他AQL 值的确定提供了思路,同时为技术和检验人员在实际操作过程中提供了参考依据,进而保证了产品的质量,降低了沟通成本。

5 结语

随着用户对产品质量要求的提高以及产品批量的差异变大,计数抽样检验方案、方法逐渐被采用,产品AQL 值的确认是一项质量工程技术,需要经过较为全面和系统的考虑。通过结合客户要求、企业自身的管理水平以及产品特点等方面,更为科学、有效地开展实践工作以满足相关方的质量要求。