燃煤锅炉烟气处理电控系统设计要点探究

2024-08-01秦威

关键词:燃煤锅炉;烟气处理;电控系统;设计要点

中图分类号:TP273;TK229.6 文献标识码:A

0 引言

燃煤锅炉烟气处理系统用于降低SO2、NOx(氮氧化物)以及烟尘的排放浓度,其在运行过程中,需要根据烟气的排放情况控制物料,从而促进脱硫、脱硝的化学反应。电控系统可实现排放指标监测、阀门启停、物料制备与输送,是整个烟气处理系统实现自动化控制的基础,因此对其展开研究。

1 燃煤锅炉烟气处理系统设计要点

1.1 燃煤锅炉概况

其企业使用4 台燃煤链条锅炉,单台锅炉的燃煤消耗速度为1.8 t/h。在原设计方案中,锅炉采用水膜除尘器处理烟气,经过处理后,SO 的排放浓度达到1 450 ~ 2 580 mg/Nm3,NO 的最大排放浓度为550 mg/Nm3,烟尘的排放浓度为75 ~180 mg/Nm3。SO、NO 和烟尘的最大排放浓度均存在超标情况,须进行工艺改造。

1.2 烟气处理系统工艺设计

燃煤锅炉烟气处理旨在降低SO、NO 和烟尘的排放量,因而烟气处理系统涵盖脱硫、脱硝和除尘3 种基本工艺。

1.2.1 脱硫工艺设计

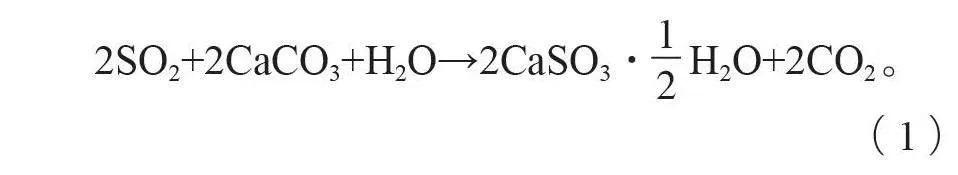

脱硫技术发展至今,已经形成了多种工艺路径,包括氨法、钠碱法、钙法、活性炭法、催化氧化法等。从各类工艺的应用范围来看,钙法占据主导地位,该方法又称为石灰石—石膏法,相应的化学反应式为:

从反应式可知,SO 置换了CaCO 中的CO,达到了脱硫的目的,产物中包含石膏,可用作工业生产的原料[1]。该企业在脱硫改造中,引入钙法工艺。

1.2.2 脱硝工艺设计

根据工程实践,常用的脱硝工艺包括选择性催化还原(selective catalytic reduction,SCR) 技术、臭氧(O)氧化技术以及选择性非催化还原(selective non-catalytic reduction,SNCR) 技术,3种工艺的适用场景存在一定的差异,臭氧氧化技术主要用于烟气量中等的锅炉系统,另外两种脱硝技术常用于排气量较大的锅炉系统[2]。从脱硝效率来看,O、SCR、SNCR 对应的脱硝效率分别为80% ~ 95%、80% ~ 90%、30% ~ 60%。SCR 和SNCR 要求反应温度达到850~1050℃,但该企业的锅炉温度最高仅为620℃,难以满足使用要求,故选用臭氧脱硝工艺。其主要的化学反应原理是NO 和NO 与臭氧进行反应,其产物中的NO 主要为NO 和NO,这两种物质反应可生成硝酸盐,从而完成脱硝,具体化学反应式为:

NO+O→NO+O。 ( 2)

2NO+O→NO+O。 ( 3)

1.2.3 除尘工艺设计

除尘系统有多种可选的技术方案,常用的包括机械除尘、电除尘、过滤除尘、湿式除尘等。根据锅炉尾部烟气的特点,由于烟尘排放浓度较低,机械除尘和电除尘的效果较差,湿式除尘会产生大量的废水。因此,该企业采用过滤除尘技术,具体方案为脉冲袋式除尘器。

1.3 烟气处理系统运行参数设计

1.3.1 脱硫工艺参数

脱硫装置SO 进口烟气含量为800 mg/Nm3,经过脱硫处理后,出口烟气SO含量降至200 mg/Nm3以内。石灰石的消耗速度为每小时0.1 t,系统耗电速度为每小时250 kW·h,工艺用水速度为每小时不超过6.2 t。脱硫系统的设计脱硫效率为不低于75%。

1.3.2 脱硝工艺参数

锅炉系统单台燃煤消耗速度为1.8 t/h,炉膛温度为620℃,烟气排放温度可达到160℃,锅炉平均年运行时间为3 840 h,NO 改造前的理论排放浓度为425 mg/Nm3,实际排放浓度为260 ~550 mg/Nm3 [3]。在设计阶段将425 mg/Nm3 作为参考基准,要求脱硝效率不得低于53%,因而锅炉烟气出口部位的NO 排放浓度应小于200 mg/Nm3。

1.3.3 除尘工艺参数

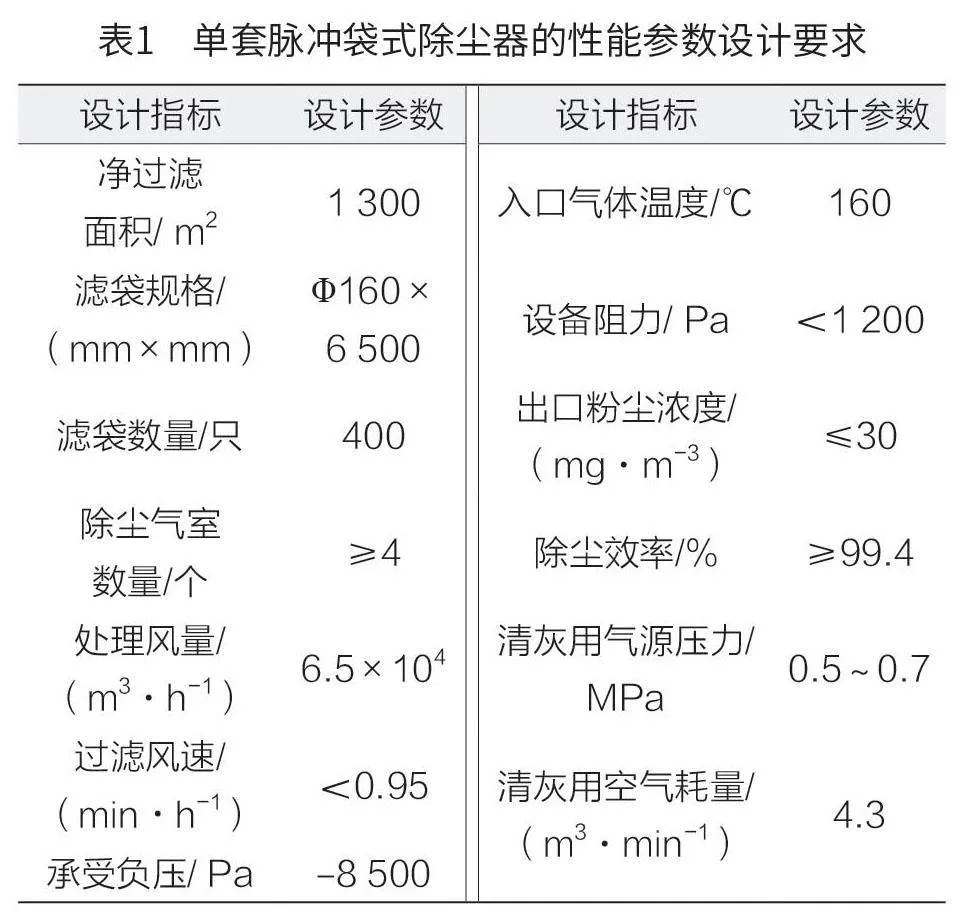

除尘工艺选用脉冲袋式除尘器,其设计参数包括净过滤面积、过滤风速、处理风量、出口粉尘浓度、除尘效率等,根据该企业的实际情况,要求脉冲袋式除尘器的性能参数达到表1 中的要求。

2 燃煤锅炉烟气处理电控系统设计方案及技术要点

2.1 电控系统控制原理设计

烟气处理系统具有一定的自动化水平,通过可编程逻辑控制器(programmable logic controller,PLC)实现综合自动化,在控制器内通过编程的方式设定清灰控制条件,当锅炉温度、系统压力、袋式除尘器出现异常时,由电控系统发出报警信息[4]。在此次改造中,引入了两款西门子的PLC 控制器,它们分别为Smart 300 系列和Smart 200 系列,前者用于集中控制,后者用于部分简单工艺的点控制,如臭氧系统、制氧系统。

2.2 电控系统控制方式设计

2.2.1 脱硫工艺控制方式设计

脱硫系统的核心设备为脱硫塔,其底部安装有探头,用于检测pH。根据锅炉的运行情况,由PLC 自动控制补充浆液的加入量,影响PLC 决策的3 个参数包括:锅炉的实际运行负荷、pH 期望值与实测值的差异和烟气中SO 的含量[5]。在3 个参数的影响下,PLC 可对浆液供给阀门的开度进行调节控制,从而确保浆液的pH 始终维持在合理范围内,促进脱硫反应的进行。

2.2.2 脱硝工艺控制方式设计

在脱硝工艺系统控制设计中,配置一套S7-200PLC 控制器,由于脱硝工艺采用臭氧处理技术,因而PLC 应根据氮氧化物的浓度实时调节臭氧发生器。S7-200PLC 为系统中的从属控制器,能够接收PLC 集中控制器发出的指令,同时向后者反馈臭氧发生器的运行参数,如故障信号、报警信号等。从属PLC 控制器的主要监控指标为臭氧放电室的压力变送数据和温度变送数据,其能够改变臭氧发生器的功率,通过控制进气、出气阀门,进而调节O的供给量。

2.2.3 除尘工艺控制方式设计

除尘设备的控制方式同样为PLC 控制器,通过传感器采集除尘系统的进口压力、出口压力,以确保进出口压差。针对压差设定安全阈值,当除尘室进出口压力差超过1.2 kPa 时,电控系统将发出报警信号。如果该压差低于0.6 kPa,说明除尘器内积灰过多,此时在PLC 控制器的作用下,自动提高清灰的通气量和频率。进出除尘器的烟气温度同样为重要的监测指标,在进出口烟道以网状形式布置热电偶传感器,对烟气的温度进行连续监测。除尘系统具有专门的气源,利用气压传感器监测气源的压力,发生过压或者欠压时,由PLC 控制器发出报警信息。

2.3 电气控制系统整体设计

2.3.1 系统构成

燃煤锅炉烟气处理电控系统的主要硬件设备和元器件为触摸屏电控柜、PLC、压差和温度传感器,主要控制对象为电动阀,其可以控制O3、碱性溶液的供应量。

2.3.2 控制流程

控制流程分为3 类,分别针对集中操作、机旁操作和设备自动控制。其中,集中操作的控制流程:判断系统是否处于自动停止状态,并且未锁定→如果上一步骤的判断结果为是,进一步判断现场系统是否选择集中控制模式→ 如果上一步骤的判断结果为是,则点击控制界面按压系统的启动按钮→ 系统设备进入自动运行状态→ 检测是否存在故障→ 如果无故障,继续运行;若存在故障,则进入故障处理阶段。

2.3.3 电控系统设备选型

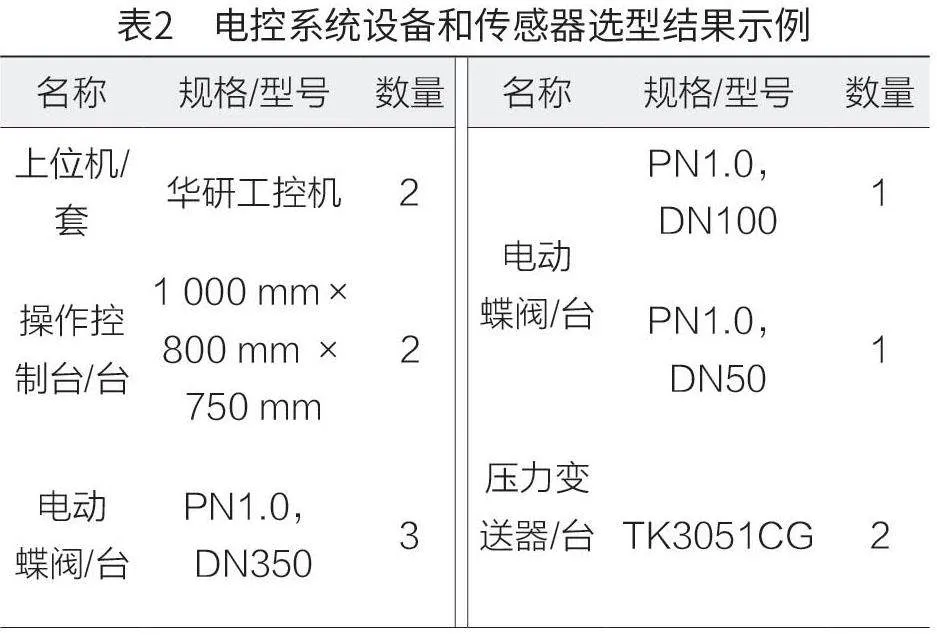

电控系统由设备和传感器组成。设备包括上位机、操作控制台、电动蝶阀等;传感器涵盖压力变送器、信号配电隔离器、压差变送器、pH 计、质量流量变送器、液位变送器等。表2 为电控系统设备和传感器选型结果示例。

3 电控系统组态软件设计及调试

3.1 组态软件设计

烟气监测子系统针对烟气中的SO、NO 和烟尘开展连续监测,根据企业的设计要求,系统的精度、量程、响应时间需达到表3 中的规定。

3.2 系统调试

3.2.1 机械设备检查与调试

机械设备是锅炉烟气处理系统的基础,也是电控系统控制和监控的对象。在正式运行前应检查各个机械设备的状态。除尘器以焊接方式制作而成,在投入使用之前,应检查焊缝的焊接质量,确保其具有良好的气密性。电磁阀应进行喷吹调试,消除漏气风险。系统的供气管路调试过程为:先打开进出口阀门,对除尘器开展保压试验,时间持续30 min,除尘器内的压缩空气压力保持在0.7 MPa,如果压力无损失,说明管路系统气密性良好。

3.2.2 电控设备检查与调试

电控设备和传感器调试的重点为接线、绝缘性、电压和电流稳定性、传感器精度等。例如,在检查柜与柜之间的接线时,可使用万用表,逐一排查电压、电流;观察在线监测系统和工控机上显示的数据,如果存在异常,说明可能存在接线错误,再根据异常信息排查故障。

4 结论

该企业在燃煤锅炉烟气处理系统改造中,采用钙法脱硫、臭氧脱硝以及过滤除尘3 项技术。在电控系统设计中,引入PLC 控制器,根据传感器的监测数据,对烟气处理系统中的设备进行控制,促进相关的化学反应。烟气处理电控系统由控制设备(如电动阀)、传感器、组态软件等组成,电控系统的设备包括工控机、各型电磁阀;传感器包括压力变送器、信号配电隔离器、压差变送器、质量流量变送器、pH 计、液位变送器等;在线监测系统以组态软件为平台,支持在线数据查询和显示。