溶剂发泡对天然气净化装置的影响分析

2024-07-11汤俊罗曼柔唐志强张晶晶林戈

汤俊 罗曼柔 唐志强 张晶晶 林戈

摘 要: 甲基二乙醇胺(MDEA)是天然气净化工业中常用的脱硫剂,溶剂发泡常见于该类脱硫剂,会影响装置平稳生产,严重时造成冲塔事故。分析了溶剂发泡原因,对装置的影响及原理,并对消泡后的操作给出建议。结果表明:溶剂发泡主要是泡沫的累积,在体系中泡沫生成容易,生成速度大于消泡速度;发泡后,溶剂对羰基硫的吸收能力增强,湿气中羰基硫质量分数下降29.6%,闪蒸罐液位会不断上涨,再生塔液位下降,塔顶温度平均上升3.14 ℃,回流量增加436 kg·h-1;消泡后装置短时波动较大,应注意液位控制,根据酸性气量调整克劳斯炉配风。

关 键 词:天然气净化; MDEA; 溶剂发泡; 吸收; 酸性气

中图分类号:TQ014 文献标识码: A 文章编号: 1004-0935(2024)06-0962-05

对于含硫天然气而言,脱硫是天然气净化的主要环节,可分为湿法脱硫和干法脱硫。干法脱硫使用固体脱硫剂,适用于处理量较小、含硫不高、难以集中脱硫的气井[1]。湿法脱硫以溶液作为脱硫剂,更适合大规模集中处理天然气[2-3],复杂的工艺保证了脱硫后天然气的质量,是目前大型天然气净化厂首选的处理方法。

醇胺法是湿法脱硫的一种,也是天然气净化工业应用最广泛的脱硫方法[4],具有净化度高、再生容易、能耗低等优点。在生产中脱硫剂往往采用MDEA的复合溶剂,该类脱硫剂以MDEA为主剂,加入其他性能不同的添加剂,以满足不同的功能需求。在实际生产中,这类脱硫剂容易产生发泡的问题,会对系统温度、压力、循环量以及酸性气的吸收等造成影响[5-7],导致装置生产不稳,工艺条件不能满足。发泡严重时溶剂冲塔,污染TEG,装置停车,天然气放空等生产事故,造成直接经济损失。本文总结了溶剂发泡的原因,探讨了溶剂发泡对脱硫系统、再生系统以及装置后路的影响并进行了分析。

1 溶剂发泡原因分析

在整个MDEA脱硫体系中,溶剂发泡时刻都在发生,要形成大量泡沫与溶剂的起泡性和泡沫稳定性有直接关系,溶剂起泡性越好,形成的泡沫越稳定,体系中就容易累积大量泡沫。

表面活性剂能够明显降低溶液的表面张力,低表面张力体系,生成泡沫所需要的能量低,越容易形成稳定的泡沫。表面活性剂分子结构中同时含有亲水端和亲油端,亲水端通常是极性亲水基团,主要有羟基、羧基、胺基及其盐,亲油端为非极性烃链。通常在脱硫溶剂中是不含有能够降低表面张力的物质[8-10],往往是在原料气净化过程中产生的,主要的途径有:原料天然气携带和胺液降解。在气井开发后期,为了维持产量会用到泡沫排水采气工艺,这种工艺对起泡剂要求高,虽然会用到消泡手段,但是由于气量大难免会有残余起泡剂与天然气一起进入装置。此外,胺液降解也会产生表面活性物质,在长期的运行过程中胺液与氧气、有机酸、硫化氢等在高温下会生产热稳定性盐[11],其中就包含同时具有亲油端和亲水端的胺基盐。

另一方面,泡沫体系的稳定性受消泡速度的影响,稳定性好消泡速度慢,溶剂发泡趋势就明显,影响泡沫稳定性的因素有很多,包括溶液的表面张力、黏度、压力、温度等[12]。此外,在生产过程中溶剂的固体微粒含量也对泡沫体系的稳定性有显著的影响,这些微粒的存在会增大溶液的表观黏度,同时会对液膜的液体流动产生阻力,影响液膜减薄速率,提高泡沫的稳定性[13-16]。

在工业生产中,应对发泡的最好手段就是加注阻泡剂,阻泡剂能与表面活性剂反应,减少体系中的表面活性剂含量,降低体系的起泡能力[17-18]。阻泡剂能够改变泡沫体系液膜的弹性和排液速率[19],降低泡沫稳定性,实现消泡的目的。

2 净化装置基本概况

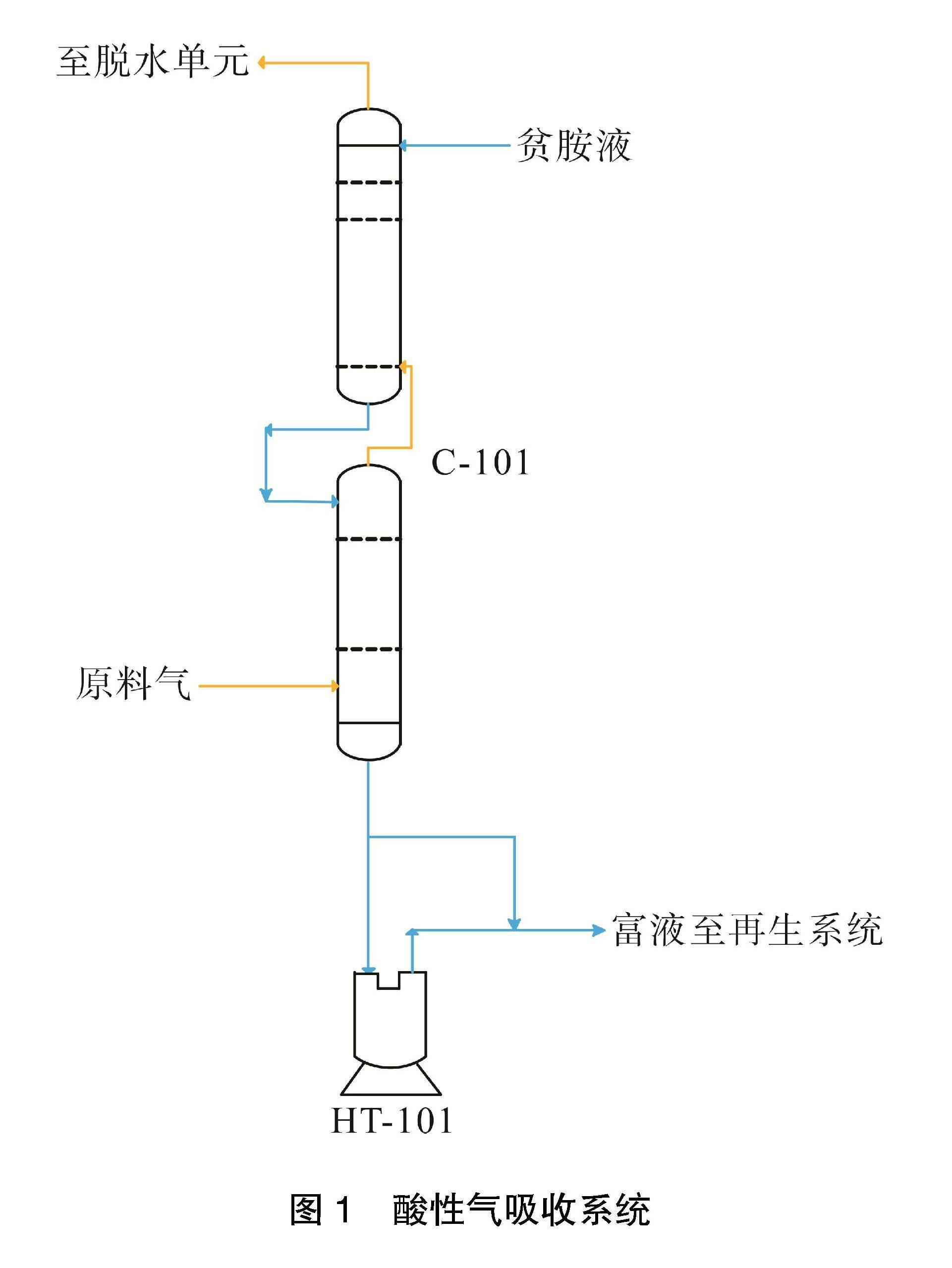

高压低温的环境有利于MDEA吸收天然气中的酸性组分,低压高温的环境有利于富液的再生,因此,将脱硫装置按照功能的不同分为两个部分,分别是高压区域的吸收部分和低压区域的再生部分,如图1-2所示。

高压区域发泡的装置主要是吸收塔(C-101),低压区域发泡装置主要表现在闪蒸罐(D-102)以及再生塔(C-103),本文分别讨论溶剂发泡对这些重要装置的影响。

3 溶剂发泡净化装置的影响

3.1 溶剂发泡对酸性气吸收的影响

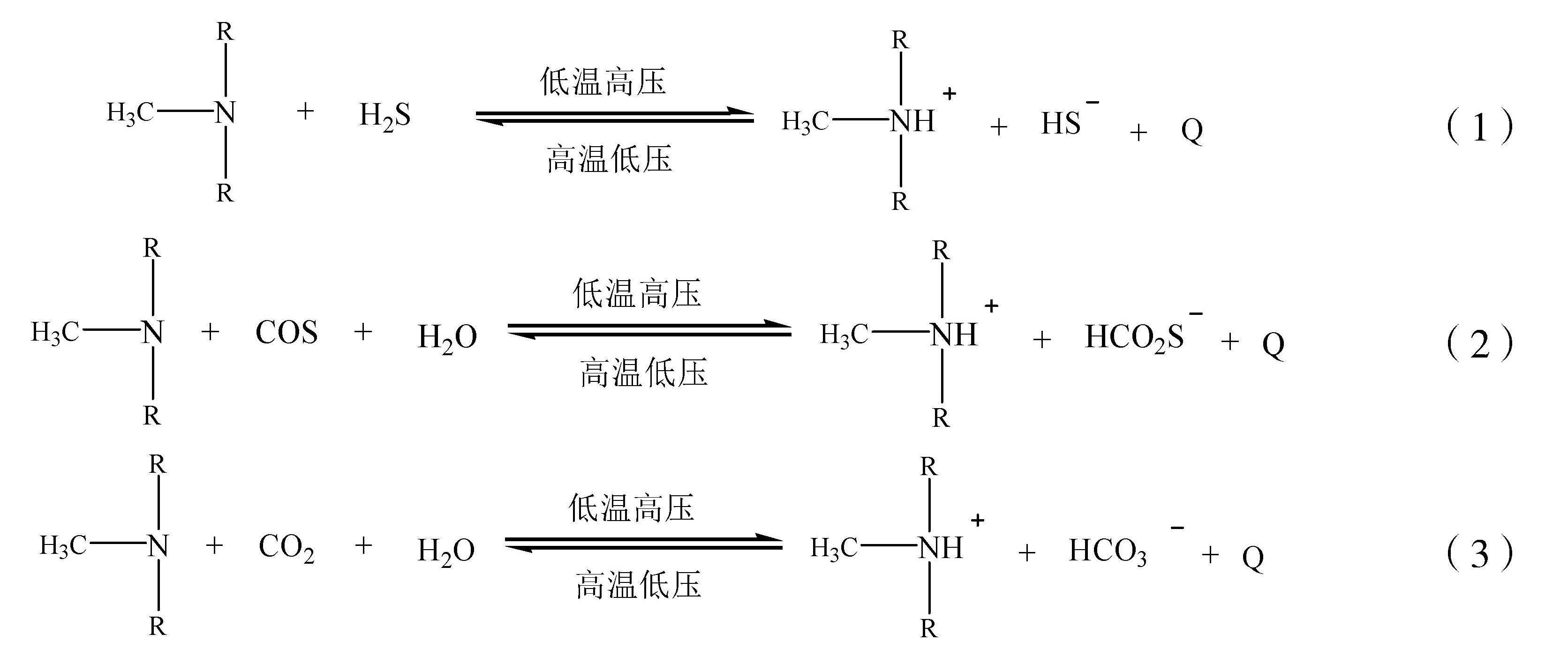

原料天然气通过过滤分离器分离出携带的固液杂质后从吸收塔底进入,与胺液逆流接触,胺液吸收原料气中的酸性组分,包括硫化氢(H2S)、二氧化碳(CO2)、羰基硫(COS)和甲硫醇(MeSH)等。MDEA吸收酸性气主要发生可逆的化学反应,在低温高压的环境反应向右进行吸收酸性气,在高温低压的环境反应向左进行,反应方程式见式1-3,反应1属于瞬时反应,反应2、3属于慢反应。

(1)

(2)

(3)

溶剂发泡将影响原料气的通过速率,溶剂与原料气的接触时间变长,影响原料气中COS的吸收,考察脱硫气体中不同组分含量与溶剂发泡程度的关系,研究结果如图3所示。从图中可以看出,在0 min时加入阻泡剂,随着阻泡剂加注时间增加,吸收塔溶剂发泡情况越严重,脱硫气体中H2S和MeSH的含量几乎不变,COS有明显下降。这是因为MDEA对H2S的吸收属于瞬时反应,H2S的酸性较强,增加接触时间几乎不对吸收反应有影响,脱硫后天然气中的H2S含量不会随着发泡程度的变化而发生改变。MeSH几乎不与MDEA发生反应,溶剂对MeSH的吸收主要表现在物理溶解上,影响MeSH吸收的主要因素包括压力、温度和溶解常数等物理因素。COS的反应属于慢反应,气体通过泡沫体系的时间大于通过纯液体的时间,随着反应时间的增加反应的转化率提高,脱硫气体中的COS含量会随着发泡程度增加而降低,湿净化气中羰基硫含量降低29.6%。

3.2 溶剂发泡对闪蒸罐的影响

在闪蒸罐中的富胺液主要从吸收塔C-101中来,经过一系列热交换去到再生塔C-103,闪蒸罐中的溶剂处于低温低压的环境,溶剂发泡对闪蒸罐的影响主要表现在两个方面:一是闪蒸气量的变化;二是闪蒸罐液位的变化。

由于泡沫的稳定性差,溶剂发泡严重时,闪蒸气量波动较大,从图4中可以看出溶剂发泡闪蒸气量波动,加入阻泡剂后,闪蒸气量瞬时大幅增加,闪蒸气吸收塔压差也增大。消泡后,闪蒸气量趋于稳定,塔压差保持在较小值。

闪蒸罐液位和阀位的变化关系是溶剂发泡的重要信号之一,图5是溶剂发泡程度与闪蒸罐阀位和再生系统液位的曲线关系。可以看出,随着时间的增加,闪蒸罐液位不断上涨,开大阀位也不能降低闪蒸罐液位。这是因为溶剂中存在气泡,D-102中的溶剂出现液泡混合的现象,气泡也会随着溶剂离开D-102,导致液位上涨,泡沫的存在还会影响液位计,使液位计出现假液位,显示液位偏高。另一方面泡沫在后路填料层由于类喉道效应产生较大的阻力,后路压力增高,出D-102溶剂量变少液位上涨。由此可见,当溶剂发泡严重时,即使开大闪蒸罐出口阀位,闪蒸罐的液位也会有所增加,C-103液位下降。

和再生系统液位关系曲线

3.3 溶剂发泡对再生塔的影响

再生塔集液箱内有大量再生溶剂,溶剂发泡对再生塔的影响主要表现在三个方面:一是溶剂再生塔顶温度会偏高;二是塔顶回流量将会增大;三是再生解吸的酸性气量不稳定。在处理量一定的条件下,选取室温相同时往C-103加阻泡剂,对比加阻泡剂前后再生塔顶温度和再生塔顶回流量,对比结果如表1所示。

从表1中可以看出加完阻泡剂后,塔顶温度均有所下降,下降平均温度为3.14 ℃,塔顶的回流量也有所下降。这是因为塔内溶剂发泡,泡沫破灭时形成小液滴,液滴随着气相从塔顶离开出现气带液的现象,塔顶温度升高,离开再生塔的液体增多,塔顶回流量平均增加436 kg·h-1。

溶剂发泡时,解吸的酸性气量会产生大幅波动,如图6所示。从图中可以看出,酸性气量曲线上下波动,在120 min时加入阻泡剂,酸性气量慢慢趋于稳定。这是因为泡沫的稳定性差,泡沫破裂释放其中的气相导致解吸气量增加,因此酸性气量大幅波动。

4 消泡后装置生产分析

溶剂发泡对装置生产的稳定性影响极大,加入溶剂消泡后装置能恢复稳定,在加阻泡剂后一段时间装置会产生较大波动,分析消泡后装置的运行情况,做出预判性操作,有利于装置快速稳定,减少事故的发生。通过本文研究可知,发泡时主要影响的是酸性气的吸收,溶剂的真实流通性和解吸酸性气量。消泡时,吸收部分装置的运行相对稳定,反应较小,溶剂的真实流通性和解吸酸性气量对装置的稳定性影响较大,消泡后装置由于这两个因素产生较大波动。

消泡的瞬间气泡破灭,产生大量气体,此时的酸性气可以分为两部分,一部分是富液中解吸的酸性气,另一部分是气泡破灭时释放的气体,造成酸性气量瞬时增大。当消泡反应结束,塔顶酸性气主要由解吸气体组成,塔顶气恢复稳定。消泡剂的加入会造成加入克劳斯炉的酸性气短时大幅波动,此时应注意及时加减配风的操作,克斯炉的配风根据酸性气量来决定,配风不宜过多也不宜过少,过多可能会造成反应炉超温,尾气中的NOX超标;过少会造成炉温过低,尾气中的S02会超标。

消泡后,由于溶液中液带气的情况减轻,溶剂在各容器,管道中的真实流动性变好,这种现象在管径较大的管道尤为明显,另一方面在填料层中,气泡的气阻效应也将会减弱。由于以上两方面原因,消泡后离开闪蒸罐液相增多,液位快速下降,导致再生塔的液位不断升高,应对闪蒸罐出口阀位及时调整,防止再生塔冲塔。进入再生的溶剂变多,也会造成再生的酸性气增加,需要及时关注克劳斯炉配风和尾气含量。

5 结 论

醇胺法脱硫是国内天然气净化行业主要方法,脱硫剂的主要成分是MDEA,具有容易发泡的缺点,溶剂发泡会影响装置的平稳生产,严重时会造成冲塔停工等产生事故。本文研究分析了净化装置溶剂发泡原因,发泡对装置的影响以及消泡后生产影响,得出以下结论:

1)溶剂发泡的根本原因是泡沫的累积,溶剂发泡时体系中泡沫的稳定性增加,消泡速度小于泡沫生成的速度,造成泡沫累积,体系发泡。

2)溶剂发泡对酸性气的吸收和溶剂的再生均有影响。发泡后,溶剂对小分子的硫化氢以及物理吸收的甲硫醇的吸收影响不大,对羰基硫的吸收能力增强,湿净化气中的羰基硫质量分数降低29.6%。对再生体系而言,溶剂发泡会造成闪蒸罐液位不断升高,闪蒸气的量将会先升高后降低,再生塔的液位降低,塔顶温度升高平均值达3.14 ℃,塔顶回流量增加436 kg·h-1,再生酸性气量不稳定。

3)消泡后的体系中,酸性气量将会短时大幅上升,在阀位不变的情况下闪蒸罐的液位不断降低,再生塔液位不断上升,要注意调整阀位,根据酸性气量调整克劳斯炉配风。

参考文献:

[1]李坚,吕瑞彤,王川.碳酸氢钠干法脱硫的实验研究[J].北京工业大学学报,2020,46(04):29-35.

[2]汪瑾,王曦.天然气脱硫系统模拟及优化[J].当代化工, 2022, 51(9):2212-2215.

[3]代瑜,彭子倩.醇胺法脱硫脱碳技术研究进展[J].中国化工贸易, 2018, 10(022):76.

[4]蒋洪,杨仁杰,陈小榆.天然气脱碳工艺改进[J].现代化工,2019,39(005):224-228.

[5]李鹏程,唱永磊,李根.新型高效脱碳剂在某终端节能改造中的应用[J].辽宁化工,2020,49(9):1132-1135.

[6]刘超,商良,姜维新.MDEA脱硫溶液中UDS含量的分析[J].化工管理,2015 (020):147-148.

[7]吴丹妮. 高含硫天然气用脱硫剂MDEA溶液发泡原因研究[D]. 成都:西南石油大学,2016.

[8]JAGUSHTE M V,MAHAJANI V V. Low pressure equilibrium between H2S and CO2 over aqueous alkanolamine solution[J]. Indian Journal of Chemical Technology,2000,7(5):242-249.

[9]ZOGHI A T, SHOKOUHI M, ABBASGHORBANI M. Investigation of Sulfolane Degradation in Aqueous Alkanolamine Solutions Under the Stripping Operational Condition[J]. International Journal of Thermophysics, 2020, 41(9):1-16.

[10]张春阳,唐明. 液化气脱硫装置胺液发泡的原因分析与对策研究[J]. 化工管理,2019,519(12):169-170.

[11]廖常聪. 甲基二乙醇胺[J]. 精细石油化工, 1992(01):65-67.

[12]KEEWAN M, BANAT F, PAL P, et al. Foaming of industrial lean methyldiethanolamine solution in the presence of hydrocarbon and fatty acid based corrosion inhibitors[J]. Oil & Gas Science and Technology, 2018, 73(2):1-7.

[13]BHURISA, THITAKAMOL, AMORNVADEE, et al. Foaming Behavior in CO2 Absorption Process Using Aqueous Solutions of Single and Blended Alkanolamines[J]. Industrial & Engineering Chemistry Research, 2008, 47(1):216-225.

[14]陈洪龄, 吴玮. 颗粒稳定乳液和泡沫体系的原理和应用(Ⅳ)——颗粒与表面活性剂的协同作用对泡沫稳定性的影响[J]. 日用化学工业, 2013, 43(004):253-258.

[15]李兆敏, 孙乾, 李松岩. 纳米颗粒提高泡沫稳定性机理研究[J]. 油田化学, 2013(4):625-629.

[16]姚雪, 孙宁, 吕亚慧. 泡沫调驱体系研究进展[J]. 油田化学, 2020, 143(01):173-181.

[17]徐江伟. 消泡剂的复合及其消泡机理探讨[J]. 中国甜菜糖业, 2002(04):31-34.

[18]曹东, 李显良, 曾强. 天然气净化厂MDEA脱硫溶液的发泡与预防[J]. 石油与天然气化工, 2010, 039(A01):13-15.

[19]葛成灿, 王源升, 余红伟, 等. 泡沫及消泡剂的研究进展[J]. 材料开发与应用, 2010(06):81-85.

Analysis on Influence of Solvent Foaming

on Natural Gas Purification Unit

TANG Jun, LUO Manrou, TANG Zhiqiang, ZHANG Jingjing, LIN Ge

(Sinopec Guangyuan Natural Gas Purification Co., Ltd., Guangyuan Sichuan 628400, China)

Abstract: Methyldiethanolamine is a commonly used desulfurizer in purification and production of natural gas, which is easy to foam, causing production fluctuation and tower flushing accident in severe cases. In this paper, the cause of solvent foaming, the influence on the device and its principle were discussed, and suggestions for operation after defoaming was given. The results showed that the solvent foaming was mainly due to the accumulation of foam, which was easy to generate in the system, and the generation speed was greater than the defoaming speed. After solvent foaming, the absorption capacity of the solvent for carbonyl sulfide was enhanced, and the content of carbonyl sulfide in the wet purified gas decreased by 29.6%, the liquid level of the flash tank would continue to rise, while that of the regeneration tower would drop, the temperature at the top of regeneration tower increased by an average of 3.14 ℃, with the increase of 436 kg·h-1 of return flow. After defoaming, the device demonstrated a fluctuation greatly in a transitory time, so it should be adjusted in time, and the air distribution of Claus furnace should be adjusted according to the flow rate of acid gas.

Key words: Natural gas purification; Methyldiethanolamine; Solvent foaming; Absorption; Acid gas