油基清洗与除臭钝化技术在千万吨蒸馏装置停工过程中的应用

2024-07-11贾永杰

贾永杰

摘 要: 通过化学清洗及除臭钝化技术在千万吨常减压装置停工过程中的实际应用,论证了大型炼化装置在停工过程采用“油基化学清洗+热水撇油+除臭+钝化”技术,实现安全、环保、优质停工的可能性。同时通过与传统停工技术对比、结合实际应用经验,提出了详细的复合型停工化学清洗方案,有利于大型炼化装置停工参考和借鉴。

关 键 词:化学清洗;热水撇油;油基;钝化;除臭剂;硫化亚铁

中图分类号:TE624 文献标识码: A 文章编号: 1004-0935(2024)06-0950-05

随着炼化企业的大型化、集中化发展,对于处理量大、油质重的装置来说,采用传统的停工模式将无法满足日趋严格安全、环保的要求[1]。浙江石油化工有限公司1 000万t·a-1蒸馏装置属燃料-化工型,是国内炼化一体化最多最大的常减压蒸馏装置,通过装置停工全清洗技术,很好地解决了停工过程面临的“换热流程长,换热设备多,单台设备体积大,导致装置停工换热设备吹扫难度大,耗费大量蒸汽仍吹扫不干净”等难点[2-4]。装置采用“油基化学清洗+热水撇油+除臭+钝化”技术,降低能耗和检维修费用的直接经济效益达788.5万元,与常规停工时长相比缩短停工和检修时间7天以上,为企业创造了巨大的潜在经济效益,同时除臭和钝化技术的运用,解决了装置停工时产生大气污染的环境问题以及硫化亚铁自然的安全问题,随着石油化学工业的发展,该技术得到了普遍重视和广泛运用[5-6]。

1 技术关键点及性能指标

1.1 技术关键点

油基化学清洗+热水撇油+除臭+钝化。

1.1.1 化学清洗步骤与分类

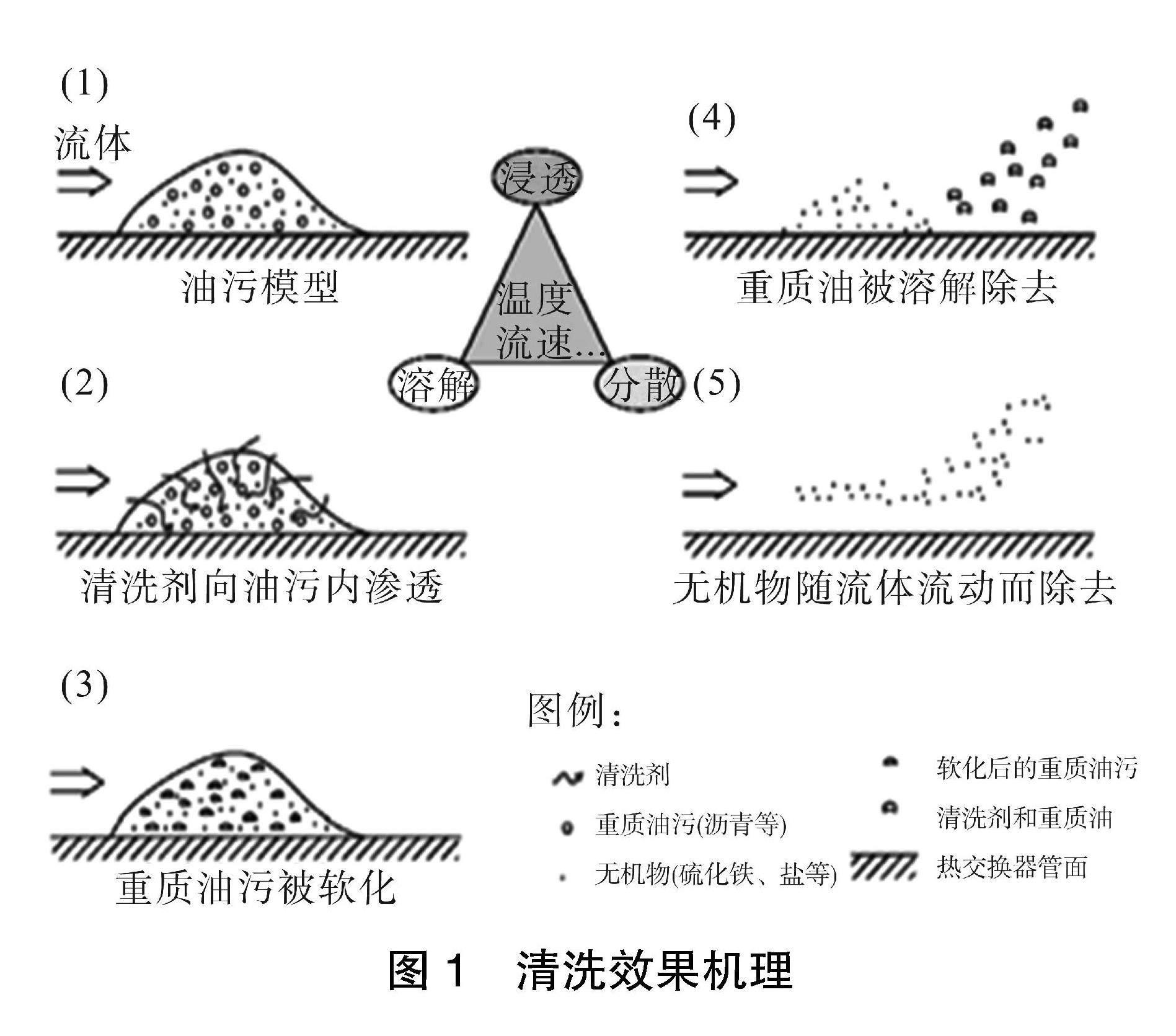

化学清洗以载体的不同分为水基和油基2种过程,共分成5步,主要分为浸透、分散、溶解的过程:含清洗剂的载体与油污接触;清洗剂向油污内渗透;清洗剂与油污内的金属接触,分散金属与油污的结合,软化油污;油污被软化、分散,从而被溶解除去;重质油随清洗剂载体流动而清除出设备。清洗效果机理如图1所示。

图1 清洗效果机理

1.1.2 油基化学清洗机理及清洗剂性质

油基化学清洗即以FCC柴油作为溶剂载体的清洗技术。一般以FCC柴油作为溶剂载体,清洗剂溶解在FCC柴油中,在一定的温度(130~150 ℃)、流量下在设备系统内循环。在清洗过程中,主要观察载体的颜色、铁离子浓度、密度等指标,在上述指标基本稳定时结束清洗,一般需要18~24 h。

重油清洗剂是利用清洗剂中的表面活性剂、有机助剂和无机助剂使得清洗液中水的界面张力大大降低,使清洗液润湿污垢的能力提高,加上表面活性剂胶束对油污的增溶、乳化与起泡作用,使得油污质点被分散到清洗液中去,不再沉积到被清洗物的表面。这样把焦油垢中的焦油、沥青、胶性物、酚类等溶解,积碳、灰渣等固体组分被松散、软化、分散,使其变成松散的、颗粒较小的悬浮物,通过循环清洗把它们带出设备达到清除积垢的目的。该清洗剂主要针对重油黏度大、杂质含量高、清洗难度大开发的,能够较好地将装置系统内的油(主要包括重油和轻油)垢清洗干净。HCD-1全清洗剂如表1所示。

1.1.3 热水循环撇油

油基化学清洗后,通过热水循环,用热水冲洗带走管线、设备中的柴油,通过初馏塔、常压塔、减压塔三塔联通将柴油送至减压塔底,利用塔底泵外放直接将柴油送入污油系统,不仅产生的含油污水易于分离,且有效解决了装置大型化后重油系统停工时不易彻底处理干净的难题。

1.1.4 除臭机理及除臭剂性质

硫化氢为一种具有臭鸡蛋气味的刺激性和窒息性气体,资料表明,在石化系统中,硫化氢中毒及死亡人数均为化学中毒的第一位。硫化亚铁具有自燃性,在装置检修开放阶段很容易发生硫化亚铁自燃造成设备损坏、人员伤亡的事故,因此在检修期间对设备中的硫化物进行中和清洗非常必要。本次清洗的设备中主要的硫化物为硫化氢和硫化亚铁。利用高铁盐的氧化性,将硫化亚铁、硫化氢和氨进行氧化还原,以达到钝化和除臭的目的。形成的Fe(OH)3是一絮状物,可起到净化清洗废水的作用。

硫化亚铁的清除机理:

FeO42- + Fe2+ +OH- + H2O → Fe(OH)3↓ (1)

硫化氢的清除机理:

FeO42-+ H2S → S↓+Fe(OH)3 +H2O (2)

氨的清除机理:

FeO42-+NH3+H2O→OH-+Fe(OH)3↓+ N2↑(3)

1.1.5 硫化亚铁钝化机理及钝化剂性质

对于硫化亚铁的清除利用非极性表面活性剂的去污性能、钙皂分散、易生物降解等特点外,更主要的是利用有机胺的两性表面活性剂,将硫化亚铁氧化分解为三氧化二铁和单质硫,以消除其潜在的自燃性。该钝化剂是一种双功能剂,以钝化硫化亚铁为主,消除H2S、硫醇、二硫化物等恶臭为辅。SC-05气相清洗剂主要性能指标如表2所示。

钝化剂主要特点为高效、无毒、无腐蚀、不会造成二次污染,对硫化亚铁具有快速的钝化作用,可以有效地防止硫化亚铁自燃;对消除H2S、硫醇、二硫化物等恶臭物质有一定的作用;不需要改动工艺流程或附加实施,硫化亚铁钝化时间一般为 8~12 h,硫化亚铁可脱除96%以上,不会延长装置的停工时间;钝化后的金属表面能形成保护,有效地防止金属表面被进一步腐蚀;在清洗过程中无需实施挂片腐蚀监测;钝化剂处理后的废水可直接排放到污水处理场,不会冲击污水处理场。

1.2 性能指标

1)对清洗残液中铁的测定可从侧面表征污垢被清除的程度,利用便携式铁离子测定仪分析铁离子含量,当铁离子含量变化趋于稳定,4 h内变化 ≤1 mg·L-1时,确定清洗完成。

2)基化学清洗后,热水循环冲洗撇油,待各点排空无明油后送至中间罐区处理。

3)蒸汽吹扫时加注除臭剂,验证标准为检测设备在系统中硫化氢含量检测为零。

4)设备打开前,采用钝化剂对硫化亚铁富集的设备进行钝化,验证标准为设备打开后无硫化亚铁自燃情况,设备材质见本色。

2 浙石化1 000万t·a-1常减压装置停工化学全清洗方案实施过程

2.1 化学清洗顺序

根据化学清洗顺序,先后进行柴油化学清洗、热水循环撇油、除臭、钝化过程。技术方案如下:

1)装置在退油结束后,引柴油置换并建立重油系统闭路循环;

2)利用加热炉升温至130~150 ℃,加入药剂循环清洗;

3)油垢清洗结束后,退柴油,进行热水循环冲洗撇油;

4)对初馏塔塔顶系统、常压塔塔顶系统、减压塔塔顶系统等设备进行除臭清洗;

5)蒸汽吹扫,初馏塔、常压塔、减压塔顶加注除臭剂;

6)对电脱盐系统、初馏塔、常压塔、减压塔等设备进行钝化清洗;

7)交出检修。

2.2 柴油清洗

2.2.1 系统柴油循环、置换

系统退油完毕后,引柴油对系统进行冲洗置换。最后,在渣油取样处取样分析,与柴油密度进行比较,直至两者密度相差小于3%。

2.2.2 重油系统建立大循环

置换合格后,重油系统装置改闭路循环,建立如图2所示的循环流程。

2.2.3 系统升温

减压炉点火升温,调整加热炉出口温度,清洗系统逐渐上升至130~150 ℃。

2.2.4 系统清洗

系统升温至120 ℃后,常底泵入口吹扫蒸汽排凝、减底泵入口吹扫蒸汽排凝点分别加入HCD-1全清洗剂7.3、7.7 t(共15 t)。维持系统温度在130~140 ℃,脱前、脱后、拔头油换热器分组每4 h切换一次。维持全系统循环清洗24 h。

2.2.5 退柴油、热水冲洗

将系统内的柴油退入罐区,进行热水冲洗。

2.3 热水循环冲洗撇油

减压系统通过减顶回流P-0201进口新水线给水,打开减压塔C-0201底蒸塔蒸汽进行加热,控制塔顶温度在60~90 ℃,减压各集油罐建立液位后启用各中段回流泵进行循环冲洗,将热水和油自上而下转入塔底,进入大循环系统。

常压系统通过常顶回流P-0105进口新水线给水,打开常压塔C-0102底蒸塔蒸汽进行加热,控制塔顶温度在60~90 ℃,常三线汽提塔建立液位后启用各中段回流泵进行循环冲洗,控制常压汽提塔C-0103三段液位在35%左右,塔内热水和油通过重污油线全部转入大循环系统。

打开原油进装置界区二道阀后生产水阀门,将原油换热系统内柴油水顶至初馏塔,同时再利用常压和减压系统转入的热水,启用减压炉进行加热,控制减压炉出口温度在90~95 ℃,将各主塔建立液位后启用各塔底泵进行循环冲洗,热水水洗时,三塔底液面重复几次装高再拉低,尽量撇出塔底浮油,热水水洗2 h,减压渣油E-0207C/D处改至重污油,初底、常底走三塔联通线,拉低各塔液位,将塔内浮油外送出装置。

2.4 系统内各主塔及塔顶系统钝化、除臭

2.4.1 初馏塔、常压塔、减压塔顶冷凝系统除臭

在初馏塔C-101、常压塔C-102、减压塔C-201蒸塔初始,由各塔顶泵蒸汽线注入SC-05气相清洗剂,连续加剂16 h,共加注除臭剂SC-05气相清洗剂 4 t。

2.4.2 初馏塔、常压塔、减压塔钝化

在初馏塔C-0101、常压塔C-0102、减压塔C-0201蒸塔结束后,由清洗公司利用转液泵将配液槽中清洗剂打入各塔顶回流泵入口,利用回流泵入塔,如此循环浸泡18 h,钝化剂共用8.5 t。同时对各塔顶冷凝系统、其他设备进行浸泡20 h,共使用3.5 t。

3 浙石化1000万t·a-1常减压装置停工化学全清洗方案效果验证

3.1 柴油清洗和热水循环冲洗撇油

大修时对9台换热器进行开盖检查,所有在清洗范围内的换热器抽出管束后检查管、壳程较为干净,节省了清理费用和检修时间。柴油清洗和热水循环冲洗撇油效果如图3所示。

由图3可以看出,本次化学清洗效果良好,设备、塔器内部干净,无腐蚀产物;清洗后的换热器管内、外表面干净,换热管之间透亮;既降低了设备开盖率,达到了节省检修费用和时间的目的,又减轻操作和检修人员的劳动强度。热水循环冲洗撇油降低了吹扫难度,缩短了蒸汽吹扫的时间的同时还保证了吹扫质量,解决了大型设备不易吹扫干净的难题。

3.2 除臭效果验证

除臭清洗过程如表3所示。加入药剂后,药剂颜色逐渐由淡黄色变化为黑色,pH由5升至8,清洗剂与硫化物充分反应,装置吹扫时没有异味现象,打开设备硫化氢质量浓度在6 mg·L-1以下。

3.3 钝化效果验证

钝化清洗过程如表4、表5所示。

根据以上清洗钝化过程可以看出,系统建立循环后药剂颜色由土黄色逐渐变为红褐色、深褐色,清洗液pH在8~9左右,温度均有不同程度的上升,从残余度指标上看钝化效果良好,在打开设备人孔后没有发生硫化亚铁自燃现象,且未监测出硫化氢含量,达到了预期的效果。

3.4 废液处理

装置大循环系统采用液相钝化除臭,废液全部通过重污油线退入中间罐区;初顶、常顶、减顶除臭剂是在蒸汽吹扫时缓慢加注,三塔顶合计加注量仅0.3 t·h-1,与三塔顶的冷凝水就地排放;钝化废液经化验分析结果满足排入含油污水系统的环保要求,在装置内直接切入含油污水系统。整个除臭和钝化处理过程中,科学地进行分析监控,安排废液去向,避免了废液对污水处理场的冲击。

4 浙石化1 000万t·a-1常减压装置停工化学全清洗方案技术总结

4.1 技术总结

“油基化学清洗+热水撇油+除臭+钝化”技术的创新点在于油基化学清洗与热水循环撇油相 结合。

1)传统的化学清洗以载体的不同分为水基和 油基2种,二者各有缺点。本次化学清洗应用油基清洗技术与热水循环冲洗撇油的结合,在避免了水基清洗后乳化的含油污水不易处理问题的同时有效解决了蒸馏装置大型化后,油基全清洗后重油系统内柴油不易彻底处理干净的难题。

2)油基清洗后热水循环撇油,直接将柴油送至污油系统,降低了吹扫过程蒸汽耗量。直接蒸汽吹扫消耗1.0 MPa蒸汽约6 000 t,通过油基化学清 洗+热水循环撇油后吹扫消耗1.0 MPa蒸汽约 1 000 t,在大幅降低蒸汽耗量的同时还降低了长时间大量使用蒸汽人员劳动强度及烫伤的风险。

4.2 效果总结

停工过程的“油基化学清洗+热水撇油+除臭+钝化”技术在浙江石油化工有限公司1 000万t·a-1蒸馏装置成功运用,降低能耗和检维修费用的直接经济效益达788.5万元,与常规停工时长相比缩短 1 000万t·a-1蒸馏装置停工和检修时间7 d以上,为公司创造了巨大的潜在经济效益,同时较传统蒸汽吹扫后换热终温上升约3~6 ℃,大大降低了常压加热炉燃料气消耗,为装置大负荷生产提供了保障。

参考文献:

[1] 水春贵.常减压装置清洁停工的实践与探讨[J].石油石化绿色低碳,2018(3):40-43.

[2] 李志强.原油蒸馏工艺与工程[M].北京:中国石化出版社,2010.

[3] 张晓国.常减压装置停工过程密闭吹扫措施的实践与效果[J].石油石化节能,2018,8(11):46-50.

[4] 荣令恩.石油炼化检维修化学清洗概述[J].石油化工建设,2017,39(5):94-96.

[5] 张业涛.常减压蒸馏装置停检化学清洗方案优化[J].石油石化节能,2022,12(11):88-92.

[6] 陶雪.气相清洗在常减压装置停工中的应用[J].中国石油和化工,2015,45(11):74-77.

Application of Oil-based Cleaning and Deodorization Passivation

Technology in Shutdown Process of a 10 Mt·a-1 Distillation Unit

JIA Yongjie

(Zhejiang Petrochemical Co., Ltd., Zhoushan Zhejiang 316000, China)

Abstract: Through the practical application of chemical cleaning and deodorization passivation technology in the shutdown process of 10 Mt·a-1 atmospheric and vacuum units, the possibility of using "oil-based chemical cleaning+hot water skimming+ deodorization+passivation" technology in the shutdown process of large refining and chemical units to achieve safe, environmental protection and high-quality shutdown was demonstrated. At the same time, by comparing with traditional shutdown technology and combining with practical application experience, a detailed chemical cleaning plan for complex shutdown was proposed, being beneficial to the shutdown of large refining and chemical plants for reference.

Key words: Chemical cleaning; Hot water skimming; Oil base; Passivation; Deodorant; Ferrous sulfide