矿热炉电/磁/热多物理场耦合热应力场分析

2024-07-11杜锦奇刘鹏孙昊栗亚奇张越王翠华

杜锦奇 刘鹏 孙昊 栗亚奇 张越 王翠华

摘 要: 为了探究交流电矿热炉在稳定工作时炉体热应力分布情况,建立了一种大型矿热炉 电/磁/热多物理场耦合多相流传热传质和热应力计算模型,采用Fluent软件用户自定义函数(UDFs),实现炉内电热转化现象(电弧热和电阻热)、矿料熔化传热、电/磁/热多物理场耦合仿真分析,探究交流矿热炉在多物理场耦合工况下矿料/熔渣/合金液/炉衬多相间的传热传质机理,并结合热-结构耦合法,开展大型矿热炉工作状态下炉衬热应力仿真计算,精确预测炉衬变形位置和变形量。结果表明:随着电极插入深度的增加,炉膛内的压力与炉体形变量都会降低。

关 键 词:矿热炉;热应力场;炉衬变形;仿真模拟

中图分类号:TF806.7 文献标识码: A 文章编号: 1004-0935(2024)06-0833-04

矿热炉又称电弧炉或电阻炉,通过添加碳质还原剂及溶剂等原料可高温还原冶炼铁矿石。矿热炉可生产硅铁、锰铁、铬铁、钨铁、硅锰合金等铁合金,是冶金工业中重要的生产设备[1]。

本研究建立了一种大型矿热炉电/磁/热多物理场耦合多相流传热传质和热应力计算模型。相较于传统热应力计算模型,本研究基于大型矿热炉多物理场耦合多相流工况,采用Fluent软件二次开发,实现炉内电热转化现象(电弧热和电阻热)、矿料熔化传热、电/磁/热多物理场耦合仿真分析,探究交流矿热炉在多物理场耦合工况下矿料/熔渣/合金液/炉衬多相间的传热传质机理,合理预测熔池区和炉衬的温度分布。基于上述结果,并结合热-结构耦合理论,开展大型矿热炉工作状态下炉衬热应力仿真计算,精确预测炉衬变形位置和变形量。

Fluent专门求解磁场的MHD模块不能满足求解电弧电磁场的需要。因此,本模型利用Fluent用户自定义函数(UDFs),进行软件的二次开发,精确求解电磁场。在磁场的基础上按照动量方程和能量方程的不同将整个模型分为3个子模型进行模拟,分别是电弧子模型、矿料子模型和炉体模型。电弧子模型主要为矿料的升温熔化提供热量,其能量源项主要包括焦耳热、电子运输焓和辐射损失。矿料子模型主要为矿料的还原反应提供反应条件,其能量源项主要包括焦耳热、熔化潜热和反应热。电弧子模型与矿料子模型通过传热机制进行耦合,主要由对流换热、辐射传热、汤普森效应和电子凝结4部分组成。而炉体子模型在此基础上计算出矿热炉炉膛内部的温度场后经热传递至炉衬及炉壳等炉体结构上,进一步建立位于炉体的热应力热应变的数学模型。

KARALIS[2]等建立了二维、稳态计算的工业电弧炉模型,分析考虑了电极的形状和浸没深度以及焦耳加热对矿渣性能的依赖关系。MOGHADAM[3]等建立了一个二维数学模型,用来描述硅铁交流矿热炉电弧区传热和流体流动,研究了电流和电弧长度对熔池内流场和温度分布的影响。刘顺娣[4]等建立了炉衬与炉内熔池耦合的三维非稳态传热模型。张官正[5]等研究了矿热炉炉衬中温度场的分布情况。矿热炉大型化是铁合金行业发展的必然趋势,但由于生产中超负荷运行、冶炼操作不当以及炉衬结构或耐火材料选择不合理等原因导致矿热炉炉衬烧穿、热膨胀所导致的漏炉及炉衬形变等问题亟待解决。

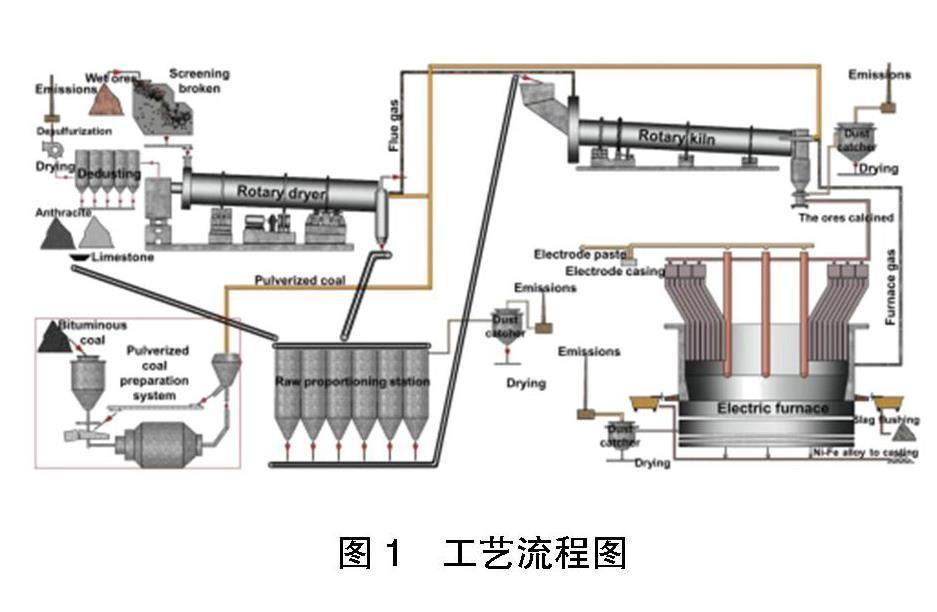

1 工艺流程

在预热还原-矿热炉工艺中,为了提高熔炼效率一般采用全封闭式矿热炉,矿热炉的炉衬为镁砖(镁质材料),堵铁口一般采用绿泥[6]。在矿热炉工艺中,利用炉料、炉渣的电阻热和电极弧提供热量,对矿料进行还原熔炼。炉料在高温下经过化学反应会发生分层现象,即生料层、软熔层、残碳层、熔渣层和液态合金层[7]。工艺流程如图 1 所示,生料层是由焙砂(红土矿、溶剂和还原剂)组成,当温度逐渐升高至炉料软熔温度时,炉料开始软化。因此,将半熔融状态的矿料、炉渣和焦炭颗粒所在这一层称为软熔层,软熔层下部是还原反应的主要部位。在软熔层中固相还原后,块矿和精矿粉与残留下来的焦颗粒经过沉降、聚集形成残碳层,因碳粒和熔渣存在密度差而发生分离,位于熔渣之上。另外,残碳层具有过滤液态合金产品的作用,并且炉内热量主要来自残碳层下部,温度自残碳层向上传递。炉料在经历还原、置换和造渣反应的生成物与未反应的残余矿料形成炉渣,并在高温作用下呈熔融状态,形成熔渣层。被还原出的金属在高温下熔化形成金属液滴[8]。由于金属与炉渣间有密度差,并在重力作用下穿过熔渣层后,形成液态金属层从而实现镍铁合金与炉渣分离。由于熔炼过程一般采用封闭式矿热炉,在还原反应过程中会产生大量一氧化碳,炉气中一氧化碳的质量分数最高可达75%,通过收集和净化工序后,将炉气引入干燥窑或回转窑中作为燃料。矿热炉出渣温度在1 550~1 600 ℃,炉渣温度一般会高于铁水温度(30~50 ℃)。在矿热炉生产工艺中,在40~50 min进行一次合金熔液排放,而排渣时间一般控制在30 min[9]。

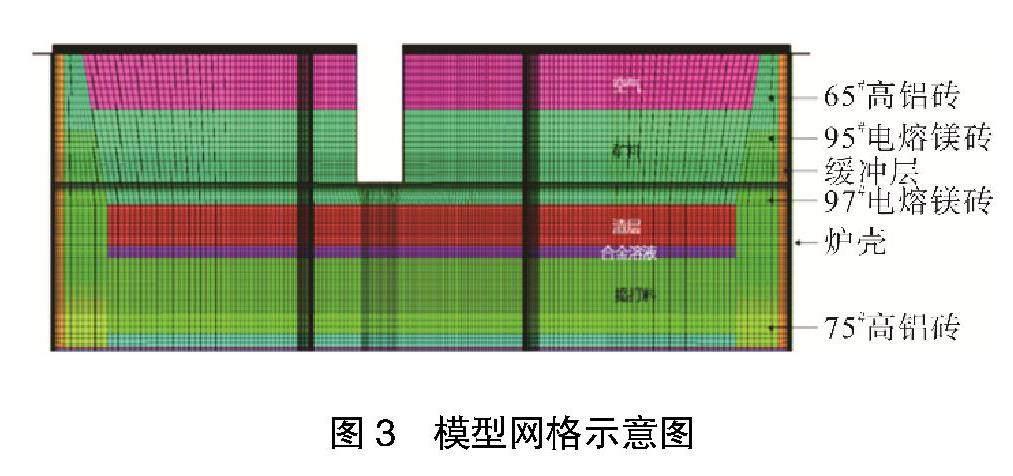

1 模型建立与网格划分

本研究以三相交流电镍铁矿热炉为原型,采用solidworks软件建立三电极圆形封闭式矿热炉,如图2所示。网格采用ICEM CFD软件进行划分,见图3。

2 数学模型

热量传导模型与炉料子模型一致,热应力基本方程包括几何方程(联系应变和位移分量的方程)、物理方程、平衡方程、协调方程等,可根据动量方程、能量定律求解,其公式如表1所示。

3 结果与讨论

矿热炉形变量示意图如图4所示,不同插入深度下的炉体变形量如图5所示。由图4、图5可知,随着电极插入深度的增加,矿热炉炉体的变形量在逐渐降低。变形最大位置位于渣-金层高度的炉壳连接件附近,并呈现环带状分布,也就是实际生产中遇到的胀炉现象。观察图4可知,在电极插入1.7 m时,炉体变形量高达19.4 mm。在实际生产中这个变形量将会对炉体的安全性产生影响。而在电极插入2 m深时,炉体变形量降至15.6 mm,胀炉现象得以缓解,降低了安全隐患。由图5可知,这是由于炉膛内部的温度随着电极插入深度的变化而变化,插入越深,内部温度越低,内部炉膛温度差距可以在300~400 ℃,而炉体外侧的炉壳温度由于受自然对流换热的影响温度始终保持在80~100 ℃,所以电极插入得越深,整个炉衬及炉壳之间的温度梯度越低,而热变形与温度梯度有关,故而插入越深产生的热变形越小。同时炉体变形量的下降趋势与炉膛最高温度的下降趋势趋于一致,更加契合炉膛温度对炉体的变形量产生的影响[10]。

矿热炉炉膛压力示意图如图6所示。由图6可以看出,随着电极插入深度的增加炉膛底部中心面所受压力在逐步减小,而炉衬侧壁所受压力较低。与热变形的原因一样,工业生产中炉体底部会有强风流过起降温作用,所以在电极插入深度较低时炉膛温度高,此时的炉膛底部的捣打料层温度梯度较大,产生的热应力就会大于电极插入深度较高时的应力大小。在实际生产中炉膛底部中心区经常会发生合金溶液的侵蚀产生破损、剥落。而在这一过程中其中心区所受压力过大也是加速这一现象的原因之一。

4 结 论

通过对矿热炉温度场与熔池内液体分数分布的数值模拟,可得出如下结论:

1)炉体变形量最大位置位于炉膛内底部边缘处与之相连的炉体外侧炉壳,从外部观察呈水桶状;变形量随着电极插入深度逐渐减低,变化趋势与炉膛温度变化趋势一致,在电极插入1.7 m时炉体变形量最大为19.4 mm。

2)炉膛压力在底部中心区域最大,最大为 106.8 MPa,且随着电极插入深度的增加而逐渐变小,与温度分布趋势基本一致。

3)在企业的实际生产过程中,如果应用本研究数值模拟的结果,矿热炉的生产寿命与生产效率会增加,胀炉风险会降低,安全性大大加强,既减少了安全事故,又提高了能源的利用率,节约了能源。

参考文献:

[1]KADKHODABEIGI M, TVEIT H, JOHANSEN S T. CFD modelling of the effect of furnace crater pressure on the melt and gas flows in the submerged arc furnaces used for silicon production[J]. Progress in Computational Fluid Dynamics An International Journal, 2010, 10(5-6): 374-383.

[2]KARALIS K T, KARKALOS N, CHEIMARIOS N, et al. A CFD analysis of slag properties, electrode shape and immersion depth effects on electric submerged arc furnace heating in ferronickel processing[J].Applied Mathematical Modelling, 2016, 40(21-22): 1-15.

[3]MOGHADAM M M, SEYEDEIN S H, ABOUTALEBI M R. Fluid Flow and heat transfer modeling of AC arc in ferrosilicon submerged arc furnace[J]. Journal of Iron & Steel Research, 2010, 17(9):14-18.

[4]刘顺娣,李宝宽,于洋,等.直流矿热炉熔炼硅锰合金温度场-电磁场数值模拟[J].中国冶金,2022,32(1):104-111.

[5]张官正,段望春,董兵斌,等.矿热炉炉衬结构的温度场分析[J].中国冶金,2017,27(11):68-72.

[6]储少军,牛强,刘新宇,等.矿热炉炉料逾渗结构的冷态模拟研究[J].铁合金,2001(1):5-8.

[7]翟丹,储少军,李忠思,等.锰硅铁合金冶炼电弧炉中焦炭层电流分配行为的模拟[J].过程工程学报,2008(3):449-452.

[8]姜文婷,魏奎先,吕国强,等.工业硅冶炼矿热炉内起弧过程数值模拟[J].有色金属工程,2021,11(7):60-6.

[9]刘鹏. 预热还原与矿热炉流程匹配及炉窑热工特性研究[D]. 沈阳:东北大学,2017.

[10]于洋,李宝宽,韵晨成,等.埋弧矿热炉温度场与电磁场数值模拟研究[J].铁合金,2020,51(6):30-3:.

[11]孙昊,刘鹏,张新杰,等.电极插入深度对矿热炉加热影响的CFD分析[J].辽宁化工,2022,51(7):991-993.

Analysis on Electro/Magnetic/Thermal Multiphysics Coupled

Thermal Stress Field of Mine Heat Furnace

DU Jinqi, LIU Peng, SUN Hao, LI Yaqi, ZHANG Yue, WANG Cuihua

(School of Mechanical and Power Engineering, Shenyang University of Chemical Technology, Shenyang Liaoning 113142, China)

Abstract: In order to explore the distribution of thermal stress of the furnace body during stable operation, a large-scale ore furnace electrical/magnetic/thermal multiphysics coupled multiphase flow heat transfer mass transfer and thermal stress calculation model was established, and Fluent software user-defined functions (UDFs) were used to realize the electrothermal conversion phenomenon (arc heat and resistance heat), ore melting heat transfer, electrical/magnetic/thermal multiphysics coupling simulation analysis in the furnace, and the heat and mass transfer mechanism of ore/slag/alloy liquid/furnace lining in AC ore furnace under multi-physical field coupling conditions was explored, combined with the thermal-structure coupling method, the simulation calculation of the thermal stress of the furnace lining under the working condition of the large-scale mine hot furnace was carried out, and the deformation position and deformation amount of the furnace lining were accurately predicted. The results showed that with the increase of electrode insertion depth, the pressure in the furnace and the shape variable of the furnace body decreased.

Key words: Submerged arc furnace; Temperature field; Furnace Lining deformation; Numerical simulation