基于刮板运输机木粉小计量喂料装置研究

2024-07-10巴图,孟兆新,王猛,崔立松

巴图,孟兆新,王猛,崔立松

摘要:刮板运输机是一种用于生产运输的常用装备。针对刮板运输机运输木粉精准度不高的问题,设计可编程控制器(Programmable logic Controller,PLC)控制木粉送料的计量装置,能够实现公斤级木粉喂料。通过对装置进行改造,分为2部分,粗送料过程利用传送带进行,细送料过程由定量喂料机构完成。通过开放性生产控制和统一架构(OPC Unified Architecture,OPC UA)实现控制过程中的数据交互和人机交互过程。通过仿真验证可行性,试验得到的误差小于2%,实现装载过程中对木粉的自动准确计量。该计量装置所产生的误差较小,并且还能够实现对数据的实时显示,这对于实现定量木粉运输,加强物料定量运输作业管理有着重要的意义。

关键词:刮板运输机;定量喂料;流体力学;计量装置;分段控制

中图分类号:S773.9文献标识码:A文章编号:1006-8023(2024)03-0135-07

Research on Small-scale Metering Feeding Device for Wood Powder Based on Scraper Conveyor

BA Tu, MENG Zhaoxin*, WANG Meng, CUI Lisong

(College of Mechanical and Electrical Engineering, Northeast Forestry University, Harbin 150040, China)

Abstract:Scraper conveyor is a commonly used equipment for production and transportation. In response to the problem of low accuracy in transporting wood powder using a scraper conveyor, a programmable logic controller (PLC)-controlled wood powder feeding metering device was designed, which can achieve kilogram-level wood powder feeding. By modifying the device, it was divided into two parts: the coarse feeding process was carried out using a conveyor belt, and the fine feeding process was completed by a quantitative feeding mechanism. Data interaction and human-machine interaction in the control process were realized through OPC unified architecture (OPC UA). Feasibility was confirmed through simulation, and the error obtained from the experiment was less than 2%, achieving automatic and accurate metering of wood powder during loading. The metering device generates small errors and can also achieve real-time display of data, which is of great significance for achieving quantitative transportation of wood powder and strengthening the management of material quantitative transportation operations.

Keywords:Scraper conveyor; quantitative feeding; fluid mechanics; metering device; segmented control

0引言

木材作为一种可再生资源,被应用于很多环境。木粉在材料科学中作为填充剂或增强剂添加到塑料或与合成树脂结合后可形成木质复合材料,提高产品的强度、硬度和耐磨性[1];可以直接进行压制,作为家具等木制品原材料[2];在炸药制作等方面也发挥着巨大作用[3]。但是由于木粉材质较轻,不易通过传感器计量,所以在使用过程中采用体积计量的方法。但是采用刮板运输机或鼓风机的方法都不能对木粉用量进行精确控制,且在加工过程中造成物料浪费。为能够满足送料准确,兼顾效率、可移动、成本低的木粉主动计量喂料要求,本研究设计一种可移动的刮板运输机与小剂量喂料结合的装置,实现木粉传输精确可控,满足企业销售主动控制喂料与统计需求[4]。这种成本低、主动喂料、可移动的称重系统,实现在装载过程中安装灵活、较准确计量的木粉运输加工的需求,对于保障木粉用料准确,提高木粉利用率有重要意义。

1木粉给料计量系统的组成

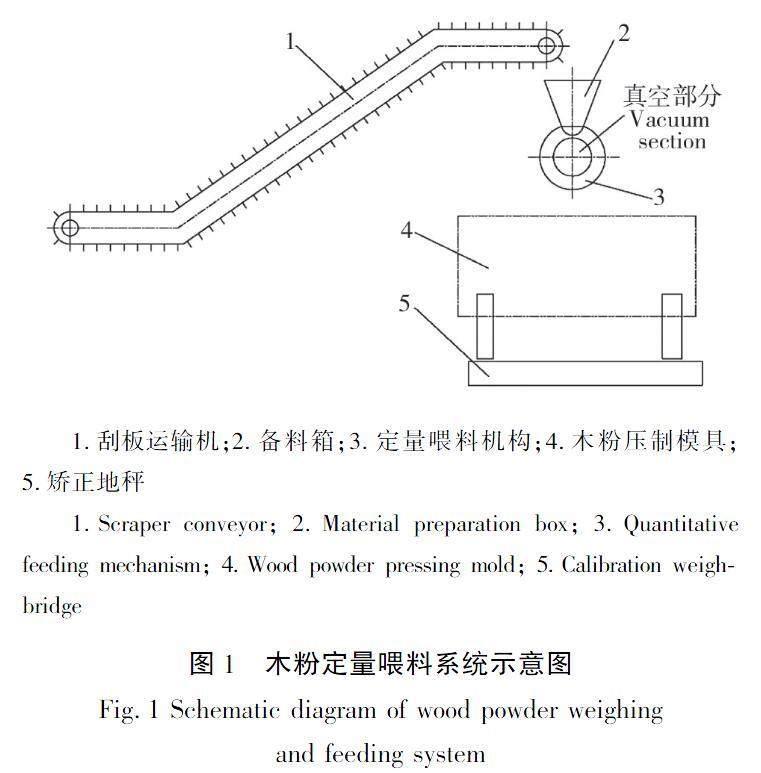

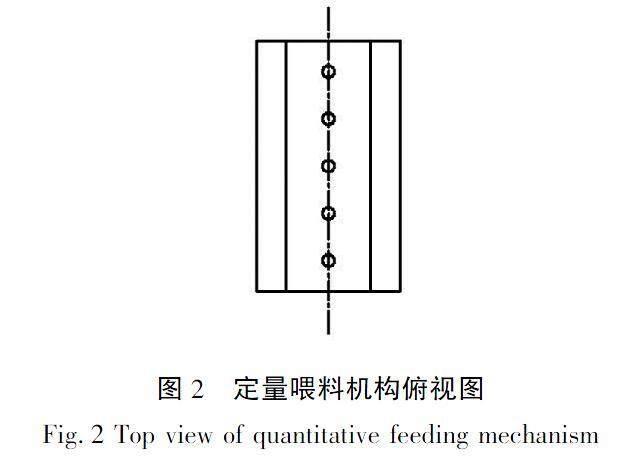

系统主要由刮板运输机[5]、分料板、定量给料装置和移动式矫正地秤组成,结构如图1所示,其中支撑机构与轮系省略。刮板输送机除作为运输装置之外,每一层分料板作为初始计量装置,通过2个刮板之间的空间粗略估计木粉计量[6]。第二部分由备料箱和定量喂料机构组成,定量喂料机构上有气孔进行控制,如图2所示。为检测物料计量情况,加入地秤来检测模具中的木粉质量[7]。

现在市面上常见的动态称重机构主要是皮带秤和核子秤,本系统整体结构如图3所示,改进主要分为以下几个方面。

1)采用2 m左右高的刮板运输机,确保运输高度,并通过刮板限制运输物料流量,用速度传感器稳定粉料传输速度。

2)使用小计量喂料机构,直径为150 mm×610 mm的圆柱体,并在其表面开槽,使木粉能储存其中。因为木粉质轻,不易测量重量,所以以体积作为单位计量。

3)使用真空泵建立真空腔,加速粉料在喂料机构中的装填,并能使粉料压缩,达到可容纳上限质量。

设备测量喂料运行过程如下。刮板运输机启动运输,通过刮板粗略确定运输木粉体积,备料箱通过刮板运输机进行填料,为防止定量喂料机构不能装满,需要将刮板容量略大于定量喂料机构体积,再启动定量喂料机构;喂料机构通过真空与气孔保证木粉之间的间隙较小并能紧紧吸附在空腔中,之后定量喂料机构开始转动,当填充木粉的空腔到达排料口,控制真空设备排料。下方的模具为移动模具,通过喂料机构的工作速率确定需要装填的次数,当填满木粉后地秤称重记录实际值并计算误差,替换为新的模具。如图3所示。

2测控系统的建立

2.1控制系统硬件设备

送料系统核心主要由台达可编程控制器(Programmable logic Controller,PLC)控制系统搭建,分为3部分。第1部分是在传送带上安装的刮板,其主要作用是在前期粗送料时对木粉的量进行估计;第2部分则为定量喂料机构部分,在精确检测时进行测量,保证精确进料时检测的精度;第3部分为地秤,主要作用是校验实际木粉总重和定量喂料机构之间存在的误差大小[8]。PLC负责与转换器建立通信链接,通过电机信号,计算喂料机构的喂料次数,可以通过对喂料机构的单位喂料情况进行木粉总重计算,得出实际质量。通过控制真空部分的吸气和排气来控制木粉的填料和排料过程。在不同的状态下,控制传送带的开关、定量喂料机构开关以及真空部分开关等按照相关执行设备运行。

因为系统整体工作在粉尘较大的环境中且需显示实时数据,所以在硬件选型上需要采用密封性能好的器件。经过选择,采用S7 1200 PLC控制器进行整体控制;采用梅特勒 托利多称重传感器(METTLER TOLEDO,MTB)称重传感器作为刮板运输机和地磅的称重核心;H25型光电测速传感器检测刮板运输机的传输速率;SINAMICS G120变频器对电机进行速度平滑调节;使用单机旋片真空泵LV0025与真空腔连接,构建真空吸气部分。

由图4可知,将光电速度传感器安装在刮板运输机下方的水平位置,检测刮板运输机的速度;动态称重传感器安装在刮板运输机上方水平位置,检测每对刮板之间的木粉质量;在木粉压制模具下安装地秤作为最终的质量检测装置,对小计量喂料装置进行校正。图5为控制原理框图,介绍控制系统各部分间的信息流向。

2.2程序整体设计

PLC控制的程序分为几个部分,包括通信模块、数模转换模块、人机交互以及质量转换等。其中通信模块需要确定通信协议,建立端口参数保证各机构之间数据交换的可靠性,数模转换模块控制模拟信号和数字信号之间的相互转换。人机交互模块主要是为了实时监测、统计数据,保证机器的正常运行,在特殊情况下可以手动停止整个系统。图6为系统整体的控制方法。

2.3通信单元

在系统运行过程中通信单元包含了系统中所有的数据传输。需要实现传送带电机运行状况以及喂料机构电机运行状况两者信息的整合。因为要保证在喂料机构运行时刮板运输机处于暂停状态,

并在喂料机构达到进料口时刮板运输机启动。程序实现主要通过EM AM06模块,模数转换结构将输入的电信号转化为数字信号,再采用模拟量转换库中S_ITR指令对喂料机构运行次数进行一定的系统计算,获取此时排出木粉的质量将该数据计入寄存器的同时,通过计数器进行判断要采用哪一种传输计量方式,通过OPC UA通讯方式传输控制信号到电机、开关等器件[9]。

OPC UA通信协议是国际电工委员会(Imperial Economic Committee,IEC)标准化的中间件通信协议,该协议基于TCP/IP协议栈,主要用于自动化金字塔的较高级别,用于语义数据集成。OPC UA在OPC UA标准中不存在确定性的概念[10]。OPC UA的open62541开源实现比MQTT、ROS和DDS等其他开源协议实现性能更好。

2.4质量检测

因为木粉的质量较轻,所以直接检测不能达到一定的精确度,所以采用间接测量的方式[11]。在粗检测部分是通过刮板机的间隙来估计运输木粉的体积,进而估计木粉的质量。为防止喂料机构不能被填满而导致较大误差,所以将刮板间隙设计略大于喂料机构,保证喂料机构的精确性[12]。喂料机构则需要通过试验来判断每次送料的木粉质量,取均值作为单位木粉的质量进而计算总质量。

为使定量喂料装置的精度达到较高的水平,需要对真空部分进行分段控制。通过计算气体流量和进料质量进行模型构建,影响系统的因素可以分为4个,分别是木粉的悬浮速度、在填料中使用的真空气体流速、粉料的空气的体积占比以及真空吸力[13]。整体进料的过程用气固流体力学进行计算。

2.5人机交互系统

为进一步提高系统的控制精度,设计人机交互模块,该模块主要负责实时显示木粉的质量值、运行时间以及设备的工作状态。工作状态的显示主要依靠量化数值显示模块和监控显示模块。当前载荷量、总载荷量以及总运行时间能够以数值的形式表示,将量化后的数据以图像的形式显示出来,具体图像绘制以载荷量为纵轴,时间作为横轴。该模块充分发挥了监控系统运行的作用,在数据处理方面,使得用户对当前计量以及以往计量有着充分的了解[14-16]。

在调节木粉质量设定数值时,可通过控制系统的键盘完成参数的输入,包括目标质量值以及监控图像等都会最终显示在显示屏上。

通过设备的运行时间和工作状态等信息确定设备处于安全工作范围内,如果发生异常,则需要通过人工紧急制动按钮对整个系统进行停止,防止重大事故发生。

3数据处理与试验结果

3.1仿真验证

通过机械系统动力学自动分析(Automatic Dynamic Analysis of Mechanical Systems, ADAMS)和PLC的联合仿真验证该送料机构的可行性。使用ADAMS的建模工具绘制传送带等相关物体,然后将其定义为可控制模型。在PLC编程中调用ADAMS API函数。ADAMS提供了一系列API函数,可用于与PLC进行通信。使用 ADAMS_GetState() 函数读取机械系统的状态,包括各个物体的位移、速度和加速度等信息;在PLC编程中引入ADAMS的库文件,并根据需要调用API函数[17]。

在PLC编程中添加控制逻辑。可以使用PID控制器来控制传送带的运动方式,使用状态机来管理不同的加工阶段。同时需要将控制信号发送给机械模型,以便更新状态。

在人机接口(Human Machine Interface, HMI)界面中添加显示控件。为方便操作和观察仿真过程,可以在HMI界面中添加相应的控件,如按钮、文本框和图表等,用于显示模拟结果或手动干预仿真过程。这些控件可以通过PLC编程和ADAMS API函数进行交互[18]。

由图7可知,通过仿真对系统实现控制并完成整个送料过程[19],但只能进行机械结构运行仿真,无法进行运料仿真,具体能否达到误差范围需要进行试验。

3.2试验结果

通过搭建刮板运输机、喂料机构等模型,实现系统整体送料过程。完成全部的硬件连接后,开始运行刮板运输机送料系统,在监测总重过程中,需要对系统的计量精度进行测试,以保证计量的准确性。在刮板运输机正常工作一段时间后,将系统的数值恢复为设定值,在该系统中,采用不同设定阈值情况来测量不同质量的木粉,计算系统正常工作过程中的计量精度。使用不同尺寸的定量喂料机构对精确运输阈值进行设定。

为比较小计量喂料装置检测的总质量与地秤的检测标准,可以将地秤作为检测标准,然后分别将小计量喂料装置检测到的总质量与地秤的检测结果进行比较。通过比较这两者,可以评估小计量喂料装置的准确性和精度,并做出相应的调整和改进。

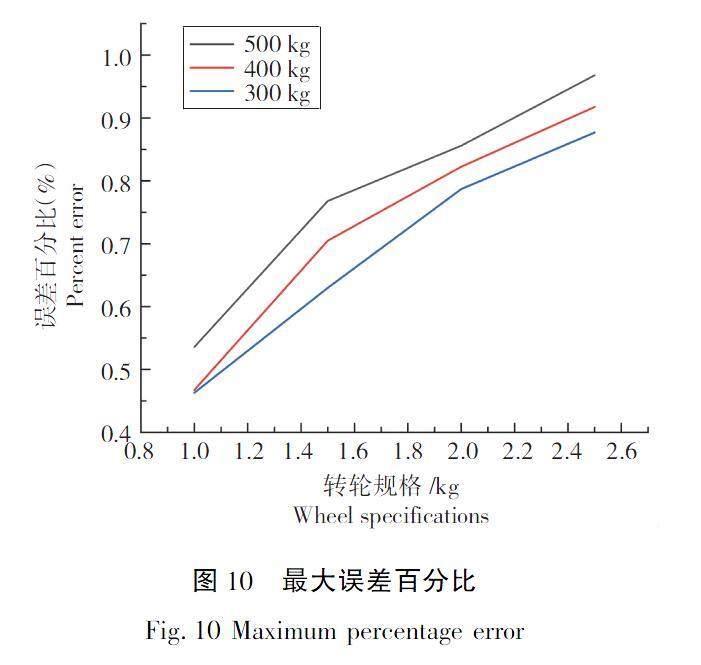

将质量分别设置为500、400、300 kg,并且在3个质量中用1、1.5、2 kg的转轮进行喂料,分别检测40次可以得到以下数据,其中表1为每次检测的最大误差质量,图8为12次称重质量分布。

图8中共有12种不同颜色的线形,分别表示在总质量不同和转轮不同的情况下的试验数据。根据试验数据,可以计算得到最大误差分别为-4.84、-4.28、-3.84、-2.68;-3.67、-3.29、-2.82、-1.87;-2.63、-2.36、-1.89、-1.42 kg,最大误差都保持在负值,刮板运输机的误差是由于运输时木粉处于运动状态,所以检测到的质量比实际质量小。由图8可以看出,300 kg称重部分的分布带较低,而500 kg称重部分的分布带较宽,经过计算可得分布方差分别为2.080 8、0.924 8、0.369 8,误差分布随着检测质量的下降逐渐减小。

而且每次运输的物料质量差别较大,所以检测误差较大。小计量喂料装置的误差则主要来源于负压真空泵产生的吸力分布不均导致的,由图9可知,在转轮容器中的两侧吸附粉料较少,不能达到标准密度,所以最终的质量都处于欠缺状态。

由图10可知,随着单次喂料质量的下降,误差也下降,但是随着小计量喂料装置的调换,误差大小会有一定的波动。分析整体误差可以得到,随着整体物料质量的上升,误差也会逐渐增大。这是由于误差的累加效应,后续研究可以在转轮产生的误差方面进行一定的补偿。

根据多次试验,刮板运输机的速度可以得到很好的控制,能够使物料运输保持在3 m/s左右的大小,不会出现物料外泄的情况。

4结论

本研究设计一种木粉精细计量装置,阐述计量装置能够连续检测的结构、检测原理,并且通过PLC进行控制,通过联动仿真验证其可行性。通过试验证明,通过对系统整体的精细化设计和分段控制方法的实施,能够解决木粉分配过程中的精度控制问题。该计量装置的实现对于各种木粉制品的原料装载作业管理,防止木粉使用过多或过少,提高粉料作业效率和效益,保证产品质量有着显著的作用。

【参考文献】

[1]马舒慧,郭玉花,魏占锋,等.聚乙烯/杨木粉基木塑复合材料的性能研究[J].包装工程,2021,42(21):93-97.

MA S H, GUO Y H, WEI Z F, et al. Properties of polyethylene/poplar powder based wood plastic composites[J]. Packaging Engineering, 2021, 42(21): 93-97.

[2]徐浩然.木质板材多原料混合自动搅拌控制技术研究及应用[D].贵阳:贵州大学,2022.

XU H R. Research and application of automatic stirring control technology for multi-material mixing of wooden boards[D]. Guiyang: Guizhou University, 2022.

[3]宋伟杉,刘士瑞,赵雪,等.疏水性木粉-SiO2气凝胶复合材料的制备及其性能研究[J].林产化学与工业,2020,40(2):93-98.

SONG W S, LIU S R, ZHAO X, et al. Preparation and properties of hydrophobic wood flour-silica aerogel composites[J]. Chemistry and Industry of Forest Products, 2020, 40(2): 93-98.

[4]李祖旭.刮板输送机形态监测技术研究[D].徐州:中国矿业大学,2022.

LI Z X. Research on shape monitoring technology of scraper conveyor[D]. Xuzhou: China University of Mining and Technology, 2022.

[5]王靖.对称式带式输送机称量装置研究[D].太原:太原理工大学,2021.

WANG J. Research on weighing device of symmetrical belt conveyor[D]. Taiyuan: Taiyuan University of Technology, 2021.

[6]杨伟艺.用于动态称重系统的传感器和通信安全策略研究[D].太原:中北大学,2020.

YANG W Y. Research on Sensor and Communication Security for weigh-in-motion (WIM) System[D]. Taiyuan: North University of China, 2020.

[7]郝罗亮,毛小鑫,李申宝,等.基于时域统计的压力传感器自动补偿方法[J].自动化技术与应用,2023,42(2):64-66,93.

HAO L L, MAO X X, LI S B, et al. Automatic compensation method of pressure sensor based on time domain statistics[J]. Techniques of Automation and Applications, 2023, 42(2): 64-66, 93.

[8]张志舜,牛玉刚.基于PLC的双向地衡无人值守称重系统的设计与实现[J].工程设计学报,2018,25(3):360-366.

ZHANG Z S, NIU Y G. Design and implementation of bidirectional weighbridge unattended weighing system based on PLC[J]. Chinese Journal of Engineering Design, 2018, 25(3): 360-366.

[9]胡飞,邹修敏,高朝祥,等.OPC UA信息模型在工业机器人监测系统中的应用研究[J].机床与液压,2023,51(1):107-114.

HU F, ZOU X M, GAO C X, et al. Study on the application of OPC UA information model in industrial robot monitoring system[J]. Machine Tool & Hydraulics, 2023, 51(1): 107-114.

[10]郑家和.基于OPC UA的典型产线多源异构数据互联互通技术研究[D].广州:华南理工大学,2022.

ZHENG J H. Research on multi-source heterogeneous data interconnection technology of typical production line based on OPC UA[D]. Guangzhou: South China University of Technology, 2022.

[11]SHILIN D, SHESTOV D. Continuous weighing technology with increased energy efficiency of bulk materials with various physical and mechanical properties[C]//International Russian Automation Conference. Cham: Springer, 2021: 245-254.

[12]HEINZL B, MARTINEZ-GIL J, HIMMELBAUER J, et al. Indirect mass flow estimation based on power measurements of conveyor belts in mineral processing applications[C]//2021 IEEE 19th International Conference on Industrial Informatics (INDIN). Palma de Mallorca, Spain. IEEE, 2021: 1-6.

[13]林政.基于真空稀相输送技术的茶叶输送系统设计[D].无锡:江南大学,

LIN Z. Based on Dilute-phase pneumatic conveying technology tea transmission system design[D]. Wuxi: Jiangnan University, 2009.

[14]李云飞,蒙宇,周凯.基于图像处理技术的人机交互界面控制研究[J].自动化技术与应用,2023,42(1):17-20,29.

LI Y F, MENG Y, ZHOU K. Research on human-computer interaction interface control based on image processing technology[J]. Techniques of Automation and Applications, 2023, 42(1): 17-20, 29.

[15]但斌.制造系统中带送物料流的动态计量技术和系统研究[D].重庆:重庆大学,1997.

DAN B. The study on dynamic measurement technology and system of material flow on belt conveyors in manufacturing systems[D]. Chongqing: Chongqing University, 1997.

[16]赵宏大,张凤佳,朱铭霞,等.基于人机交互的地下电力电缆线路故障排查方法研究[J].自动化技术与应用,2022,41(3):44-47.

ZHAO H D, ZHANG F J, ZHU M X, et al. Research on fault detection method of underground power cable based on human-computer interaction[J]. Techniques of Automation and Applications, 2022, 41(3): 44-47.

[17]EMMANUEL B A, BRUCE J W. Unsupervised machine learning techniques for detecting PLC process control anomalies[J]. Journal of Cybersecurity and Privacy, 2022, 2(2): 220-244.

[18]MELLADO J, NUNEZ F. Design of an IoT-PLC: a containerized programmable logical controller for the industry 4.0[J]. Journal of Industrial Information Integration, 2022, 25: 100250.

[19]孙九天,项小东.煤矿运输车称重系统仿真与研究[J].煤矿机械,2021,42(11):55-57.

SUN J T, XIANG X D. Simulation and research on weighing system of coal mine truck[J]. Coal Mine Machinery, 2021, 42(11): 55-57.