工艺参数对热塑性复合材料热压成型L形构件褶皱缺陷的影响

2024-06-25王轩,胡湛松

王轩,胡湛松

摘要针对热塑性复合材料构件热压成型工艺产生褶皱缺陷问题,本文基于ABAQUS有限元软件建立了热塑性复合材料L形构件热压成型数值仿真分析方法,通过层合板力学性能和热物性能测试确定仿真分析所需材料参数,并通过试验验证了建立的仿真分析方法能够用于褶皱缺陷研究,在此基础上探究了层合板预热温度、模具初始温度和支撑弹簧刚度3个工艺参数对L形构件热压成型后褶皱缺陷的影响规律。结果表明:(1)层合板预热温度越高,模具初始温度越低,L形构件出现褶皱缺陷的区域越大,层合板预热温度为380 ℃时,模具初始温度为180 ℃时,褶皱缺陷的区域最小;(2)弹簧刚度过大或者过小,褶皱缺陷的区域都会增大,弹簧刚度为1.2 N/mm时,褶皱缺陷的范围最小。

关键词热塑性复合材料;热压成型;数值仿真;褶皱缺陷

Effect of Process Parameters on Wrinkle Defects of L-shaped Components Formed by Hot Pressing of Thermoplastic Composites

WANG Xuan, HU Zhansong

(College of Aeronautical Engineering,CAUC,Tianjin 300300)

ABSTRACTAddressing the issue of wrinkle defects in the hot-press forming process of thermoplastic composite components, a numerical simulation analysis method for the hot-press forming of thermoplastic composite L-shaped components was introduced using the ABAQUS finite element software. Material parameters required for the simulation analysis are determined by testing the mechanical and thermophysical properties of the laminate. Experimental validation demonstrates that the established simulation analysis method can be effectively utilized for studying wrinkle defects. Based on this foundation, the article further explores the effect of three process parameters - the laminate preheating temperature, the initial mold temperature, and the stiffness of the support spring - on the wrinkle defects of the L-shaped components after hot-press forming. The results indicate that: (1) The higher the preheating temperature of the laminate and the lower the initial temperature of the mold, the larger the area of wrinkle defects that appear in the L-shaped component. When the preheating temperature of the laminate is 380 ℃ and the initial temperature of the mold is 180 ℃, the occurrence of wrinkle defects is minimized. (2) Both excessively high and excessively low spring stiffness will increase the occurrence of wrinkle defects. When the spring stiffness is 1.2 N/mm, the occurrence of wrinkle defects is minimized.

KEYWORDSthermoplastic composites;hot pressing;numerical simulation;wrinkle defects

1引言

相较于热固性复合材料,热塑性复合材料具有韧性好、疲劳强度高、冲击损伤容限高、成型周期短、易储存、可回收等优势,其在飞机上的应用从内饰、整流罩等非承力部件,到机翼前缘、舵面等小承力部件,正向蒙皮加筋壁板等主承力部件快速发展[1]。热压成型工艺因具有高效率、低成本等优势,是热塑性复合材料构件制造的主要工艺方法之一,但由于该工艺成型过程中材料大变形、非线性、多相变等多场耦合的特点,所制构件易产生褶皱、纤维开裂等质量缺陷[2]。

国内外学者在连续纤维增强热塑性复合材料热压成型工艺方面的研究上已经取得了一定进展。Boisse等人[3-5]对织物和预浸料的剪切性能和弯曲性能的不同表征方法以及热压过程中产生的各种缺陷进行了全面的综述。Gong等人[6]最近提出了利用热压工艺对织物增强热塑性复合材料进行表征和仿真的方法。Drr等人[7]提出了一种用于连续纤维增强半结晶热塑性复合材料宏观有限元热成型模拟的热力耦合方法,并结合用户子程序在商用有限元求解器Abaqus中实现。Lessard等人[8]采用田口法研究了层合板预热温度、模具温度、层合板转移到模具的时间和成型压力4种工艺参数对构件厚度、层间剪切强度和结晶度的影响。结果表明,模具温度和成型压力对构件成型有显著影响。Schug等人[9]研究了玻璃纤维增强聚丙烯的成型行为,并讨论了支撑架中弹簧的数量和受力、模具温度和成形压力等工艺参数对最终构件质量的影响规律。结果表明,模具温度和弹簧力对褶皱有明显影响,而表面质量对成型压力最敏感。Guzman-Maldonado等人[10]提出了基于应力合成织物壳单元的热塑性多层织物成型过程数值模拟方法。结果表明,该方法能够准确地描述热塑性多层织物的成型过程,特别是褶皱的发展过程。Jamin等人[11]研究了层合板的铺层顺序、平板厚度和模具半径等设计参数对构件质量的影响。此外,还研究了成型压力、保温时间、模具温度等工艺参数对构件质量的影响。Sachs[12]研究了热塑性单向带和织物铺层的层合板褶皱缺陷的影响因素。结果表明,织物层合板具有更好的成型性能,在复杂零件成型过程中产生的褶皱比单向带层合板少得多;铺层顺序也是影响起皱的重要因素。Haanappel [13]以热塑性复合材料机翼加筋肋为研究对象,结合面内剪切和层间摩擦的特征行为建立了有限元成型数值仿真方法,并通过试验验证了仿真方法能够准确预测面内剪切应变场和大褶皱缺陷。然而,仿真方法依赖于未知的弯曲参数,为此需要更多的表征测试,并且小褶皱缺陷尚不能得到准确预测。

综上所述,关于连续纤维热塑性复合材料热压成型构件褶皱缺陷的研究还不充分,工艺参数的影响机制还不清晰。为进一步探究热压工艺褶皱缺陷问题,本文首先进行了连续纤维热塑性复合材料层合板工艺条件下力学性能和热物性能测试,在此基础上建立了基于ABAQUS的热塑性复合材料L形构件热压成型工艺有限元数值仿真方法,研究了层合板预热温度(Tb)、模具温度(Tm)和支撑弹簧刚度(Fs)3个工艺参数对L形构件成型后褶皱缺陷的影响规律。

2材料性能测试

2.1试验规划

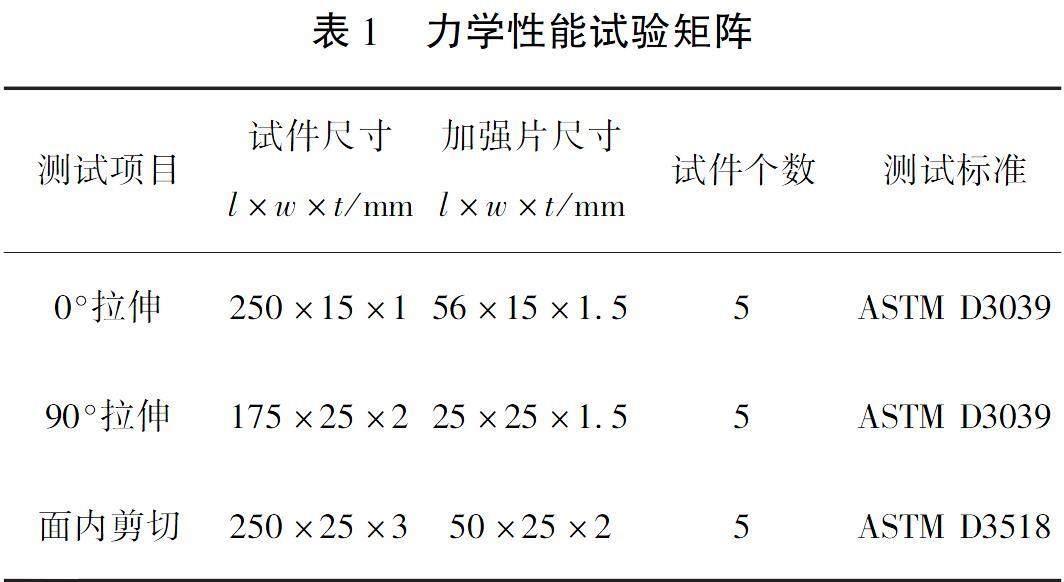

为了确定热塑性复合材料L型构件热压成型工艺仿真方法中的材料参数,首先需要对连续纤维增强热塑性复合材料工艺条件下的力学性能和特热物性进行深入的了解和研究。主要包括工艺温度下的纵向弹性模量、横向弹性模量、面内剪切模量和层间剪切模量等力学性能参数,以及纵向热膨胀系数、横向热膨胀系数、比热容和导热系数等热物特性参数。工艺温度下的力学性能通过测试室温下力学性能后进行修正得到。力学性能的试验矩阵如表1所示,热物性能试验矩阵如表2所示。

2.2试验件

2.2.1层合板制备

采用热压工艺制备连续碳纤维增强聚醚醚酮(Continuous carbon fiber reinforced polyether ether ketone composites,CF/PEEK)复合材料层合板,设计厚度为2 mm,铺层方式为[0]13,预浸料工艺曲线如图1所示,整个制备工艺分7步完成:(1)用剪刀将预浸料按照材料性能测试标准的铺层要求方向剪成200 mm×100 mm的尺寸,将聚酰亚胺(PI)薄膜裁剪为900 mm×450 mm,涂抹脱模剂,晾干备用;(2)利用超声波点焊机将堆叠好的预浸带点焊接在一起,放入晾干的聚酰亚胺膜中,四周放置厚度为2 mm的P20模具钢垫条;(3)用密封胶条对其进行密封打包用真空泵抽取空气,保持预浸带叠层处于真空状态如图2所示,放至平板模具中,利用热塑性复合材料试验台压制层合板,如图3所示;(4)根据图1的工艺曲线给模具升温至380 ℃,预压压力0.5 MPa;(5)进入保温保压阶段,使温度和压力控制在380 ℃和5.0 MPa左右,保温保压30 min,保证PEEK树脂能充分融化以达到良好的浸润状态;(6)卸除压力,自然冷却至室温,然后脱模。由此制备的CF/PEEK层合板表面平整,几乎无残余应力出现。

2.2.2试件加工

利用水切割机床将制备好的CF/PEEK层合板按照表1和表2的尺寸参数进行切割,对需要粘贴加强片的试件利用胶接工艺进行粘接铝制加强片,加强片尺寸如表1所示,制备加工完成的拉伸试件如图4所示。

2.3试验装置

本文分别参考ASTM D3039和ASTM D3518标准利用INSTRON 5982万能试验机测定CF/PEEK层合板的0°拉伸、90°拉伸和±45°面内剪切性能,试验装夹如图5所示。

差示扫描量热仪、热膨胀仪和激光导热仪分别用来测定CF/PEEK层合板的比热容、热膨胀系数和导热系数。

2.4试验结果

2.4.1力学性能

试验得到的CF/PEEK的纵向弹性模量E1如表3所示,横向弹性模量E2如表4所示,面内剪切模量G12如表5所示。最大变异系数在10 %左右,说明试验结果工程上可接受。

2.4.2力学性能修正

表6中常温下的G23引自罗峰等人[14]测试的碳纤维聚醚醚酮复合材料的基本力学性能。高温下的力学性能参考Ha等人[15]提出的一种幂指数模型,公式(1)所示,考虑复合材料强度随温度升高而出现衰减,预报材料在不同温度下的力学性能。计算所得结果如表6所示。

P=P0Tr-TTr-T0n(1)

其中,P0为材料在参考温度T0时的力学性能(强度、模量等); T0为初始参考温度,一般为室温(℃);Tr为材料力学性能衰减至零时的温度(℃);n为0~1之间的常数。

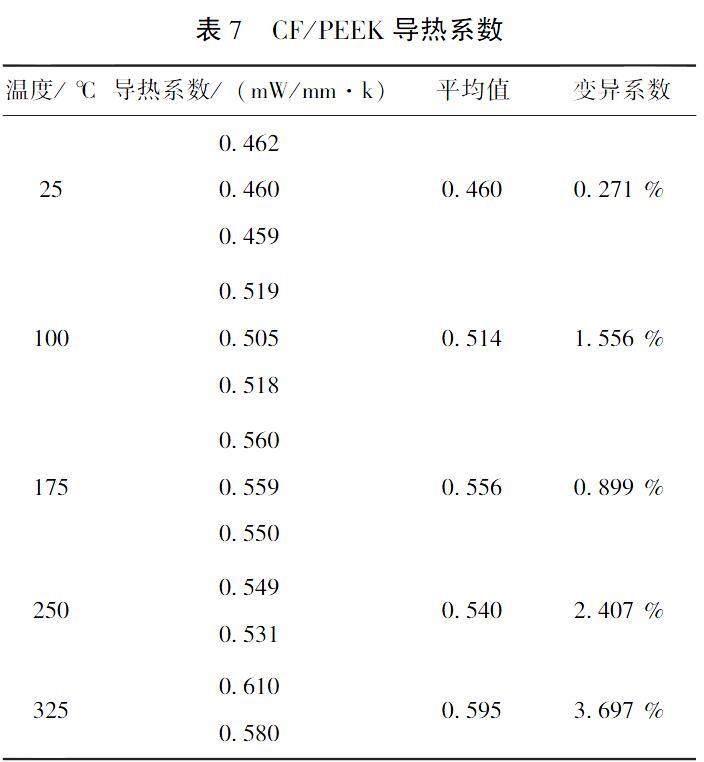

2.4.3热物性能

试验得到的CF/PEEK各温度下的导热系数如表7所示,热膨胀系数如表8所示,比热容如表9所示。除此之外,还测得了CF/PEEK复合材料的玻璃化转变温度Tg为146.4 ℃和熔融温度Tm为341 ℃。

3.1几何建模

CF/PEEK的L形构件热压成型工艺装置主要由阳模、层合板、弹簧夹、平板支撑框、支架和阴模6个部分组成。三维几何模型如图6所示,对应的实物如图7所示。

3.2有限元建模

3.2.1网格划分

选择C3D4T 单元(四结点热耦合四面体实体单元)为模具网格单元,在模具成型面中较为平缓的区域粗化网格,而在曲率较大的区域将网格细化,满足精度和计算效率两方面的要求。模具网格单元划分如图8所示。

图6L形构件热压成型仿真三维几何模型图7L形构件热压成型装置图8模具网格划分示意图层合板几何特征简单,直接在 ABAQUS中进行建模,并对其进行划分网格,单元类型为 S 4RT 单元(四结点热力耦合壳单元)。由于L型构件热压成型过程中,应力主要集中在拐角处,褶皱也会从此处开始向外扩散,所以需要在中轴线上对网格细化处理,层合板网格如图9中间完整的区域所示。弹簧夹由夹子和弹簧两部分组成,夹子部分单元类型为S 4RT,如图9中四个角所示。弹力由ABAQUS自带的弹簧定义。

3.2.2相互作用

在L形构件热压成型工艺仿真模拟分析中,模具与层合板之间的接触关系包括上模成型面与层合板的上表面接触对和下模成型面与层合板的下表面接触对。在接触分析设置时,接触对由主面和从面构成,将刚度大,网格稀疏,区域大设置为主面,即模具成型面为主面;刚度小,网格密集,区域小设置为从面,即层合板面为从面,该设置有利于计算收敛,避免接触穿透现象。仿真模拟的重点研究对象为层合板的变形,为了减少计算量,提高计算效率,将模具全部约束为刚体。弹簧夹的夹子部分同样设置为刚体,与层合板的接触设置为Tie绑定约束,弹簧部分的弹簧刚度(Fs)工艺参数如表10所示。所有部件的表面均存在热辐射和与空气的换热,与空气换热的相互作用类型设置为表面膜状态(Surface film condition),其中环境温度设置为20 ℃。热辐射的相互作用类型设置为表面辐射(Surface radiation),环境温度同样为20 ℃。

3.2.3边界条件及分析步

首先对模具和层合板初始温度场进行预定义,作为模具的初始温度(Tm)与层合板预热温度(Tb)。为研究模具温度和层合板预热温度对褶皱缺陷的影响,如表10所示本文分7种工况进行仿真研究。

阴模、平板支撑框和支架全程为完全固支约束。仿真过程分为2个分析步骤:

(1)热压成型,阳模沿垂直水平面的方向,向阴模方向施加65 mm的位移载荷。冲压时间为1 s,这一步选择动力温度位移显式分析步。

(2)自然冷却,层合板热压成型后在模具中完成自然冷却,整个过程持续时间较长,为了缩短模拟时间提高效率,仿真采用质量缩放的方式,对与时间有关的参数和物理量进行放大。

3.3试验验证

3.3.1L形构件制备

L形构件热压成型工艺流程如图10所示,整个制备工艺分6步完成:(1)采用热压工艺制备CF/PEEK层合板,设计厚度为2 mm,铺层方式为[0/90/0/90/0/90/0] ,层合板尺寸为200 mm×100 mm,工艺曲线如图1所示;(2)将制备好的CF/PEEK层合板两端各用两只弹簧夹夹持,弹簧夹另一端与平板支撑框连接,如图11所示;(3)使用高温手套人工转移至预热完成的烘箱中加热5 min至设定温度,如表11所示;(4)预热完成后快速转移至L形构件热压模具中;(5)在热塑性复合材料试验机上合模加压至5 MPa;(6)冷却至玻璃化转变温度Tg以下(Tg为146.4 ℃,在2.4.3小节中已测得),脱模。由此工艺制备的L形构件如图12(b)所示。

3.3.2仿真与试验对比

为验证数值仿真分析方法能够用于研究L形构件热压成型工艺参数对褶皱缺陷的影响,为此设计试验矩阵如表11所示。仿真得到的不同模具初始温度下的L形构件的厚度场云图如图11所示,不同模具初始温度下试验制作的L型构件实物图如图12所示。两图进行对比,从中可以看出,L形构件的厚度分布云图中在靠近构件拐角处出现明显的厚度分布不均匀的现象,表明这个区域的构件在厚度上出现了增厚或者减薄的情况,即褶皱缺陷,且根据模具预热温度的不同,厚度分布不均匀的区域从中轴线向两边扩散的程度不同,基本与试验结果中褶皱缺陷的分布规律相匹配,可以有效说明已建立的数值仿真分析方法能够对热塑性复合材料L形构件热压成型后褶皱缺陷的影响规律进行准确的预测。

4结果分析与讨论

仿真计算共分三组进行对比分析,如表10所示,(1)第1、2和3组为探究层合板预热温度对褶皱分布的影响,由于CF/PEEK的熔融温度为341 ℃,为确保热压过程中层合板充分软化,消除转移过程中热损耗的影响,将层合板预热温度设置为高于熔融温度的420 ℃、400 ℃和380 ℃,探究褶皱缺陷最小对应的层合板的最优预热温度;(2)第2、4和5组为探究模具温度对褶皱分布的影响,由于CF/PEEK的玻璃化转变温度为141.6 ℃,为了让层合板在热压过程中快速冷却,减少制备时长,并且确保热压过程中层合板温度不会低于玻璃化转变温度,故将模具初始温度设置为180 ℃、160 ℃和140 ℃,探究L形构件褶皱缺陷最小对应的模具最优初始温度;(3)第4、6和7组为探究弹簧刚度对褶皱分布的影响,在层合板达到预热温度之后,因高于熔融温度会发生软化,此时需要弹簧夹提供一定的预张力,弹簧刚度设置为0.24 N/mm、1.2 N/mm和3.80 N/mm,探究L构件在褶皱缺陷产生最小时对应的弹簧夹预张力。

4.1层合板预热温度对褶皱分布的影响

如图13(a)所示, L形构件中心区域温度最高,呈现向两侧逐渐降低的趋势。即在相同的冷却时间下,层合板预热温度在420 ℃时,冷却后的L形构件温度最高,层合板预热温度在380 ℃时,冷却后的L形构件温度最低。如图13(b)所示,层合板预热温度为420 ℃时,冷却后L形构件厚度分布不均匀的范围最大,即褶皱缺陷区域最大;层合板预热温度在400 ℃时,L形构件厚度分布不均匀范围明显缩小;层合板预热温度为380 ℃时,L形构件厚度分布不均匀的范围最小,其表观质量最好。分析表明,层合板预热温度过高会导致褶皱范围明显扩大,其原因可能是层合板预热之后过软,弹簧夹提供的预张力不足以支撑层合板保持绷紧的状态,预热温度为380 ℃时褶皱缺陷区域最小。如图13(c)所示,应力集中在L形构件的拐角处最严重,向两边逐渐减小,与厚度不均匀范围的分布特点相一致。不同层合板预热温度下,L形构件成型压力一致,故应力水平相差较小。可见,层合板预热温度对褶皱缺陷影响大,对应力分布影响小。

4.2模具温度对褶皱分布的影响

如图14(a)所示,在相同的冷却时间内,模具初始温度越高,其冷却后的L形构件温度也相应越高,呈现向两侧逐渐降低的趋势。如图14(b)所示,厚度分布不均匀的范围靠近L形构件的拐角处,表示L形构件在拐角处发生了起皱现象,模具初始温度为180 ℃时,厚度分布不均匀的范围最小。模具初始温度为160 ℃时,厚度分布不均匀范围由拐角处向两边扩散,褶皱区域逐渐增大。模具初始温度为140 ℃时,厚度分布不均匀的范围最大,即褶皱区域最大。如图14(c)所示,应力集中在L形构件的拐角处最严重;模具初始温度为140 ℃时,L形构件的最大应力远超其它工况,分析判断其原因可能是层合板在热压过程中降温速率过快,且低于CF/PEEK的玻璃化转变温度。可见,模具初始温度的设置不应低于其材料的玻璃化转变温度,防止其在热压成型过程中发生破坏。

4.3弹簧刚度对褶皱分布的影响

如图15(a)所示,因其层合板预热温度和模具初始温度一致,在相同的冷却时间下,改变弹簧刚度下对L形构件的温度场影响很小。如图15(b)所示,弹簧刚度为0.24 N/mm时,L形构件的厚度分布不均匀范围由拐角处向两边扩散。弹簧刚度为3.80 N/mm时,L形构件的厚度分布不均匀范围最大,且厚度变化梯度最大,说明此时褶皱最显著。弹簧刚度为1.20 N/mm时,L形构件的厚度分布最均匀,此时弹簧给层合板提供的预张力最合适,得到的L形构件表观质量最优。如图15(c)所示,不同弹簧刚度的工况成型压力一致,故应力集中范围变化较小。应力集中在L形构件的拐角处最严重,此处也是褶皱缺陷最严重区域。L形构件的最大应力会随着弹簧刚度的增大而成倍增大,褶皱缺陷程度也随之显著增长。

5结语

(1)建立的数值仿真方法能够用于研究工艺参数与褶皱缺陷的影响,并通过不同模具初始温度的L形构件热压成型试验得到了验证;

(2)层合板预热温度越高,L形构件出现褶皱缺陷的区域越大,且都从L形构件拐角处开始发生,随着温度的升高,向两边扩散。层合板预热温度为380 ℃时,褶皱缺陷的区域最小;

(3)模具初始温度越低,L形构件出现褶皱缺陷的范围越大,靠近L形构件拐角处最为严重,模具初始温度为180 ℃时,褶皱缺陷的范围最小;

(4)弹簧刚度越大,L形构件的最大应力越大。弹簧刚度过小,则不足以提供层合板软化后所需的预张力,不论弹簧刚度过大或者过小,褶皱缺陷的范围都会增大,弹簧刚度为1.2 N/mm时,褶皱缺陷的范围最小。

参 考 文 献

[1]CHEN HONGDA, LI SHUXIN, WANG JIHUI, et al. A focused review on the thermo-stamping process and simulation progresses of continuous fibre reinforced thermoplastic composites[J]. Composites Part B: Engineering, 2021, 224: 109196. https://doi.org/10.1016/j.compositesb.2021.109196.

[2]陈宏达, 曹东风, 胡海晓,等. 连续纤维增强热塑性复合材料热压成型工艺研究进展[J]. 航空制造技术, 2023, 66(15): 24-37.

[3]BOISSE P, HAMILA N, GUZMAN-MALDONADO E, et al. The bias-extension test for the analysis of in-plane shear properties of textile composite reinforcements and prepregs: a review[J]. International Journal of Material Forming, 2017, 10: 473-492.

[4]BOISSE P, COLMARS, et al. Bending and wrinkling of composite fiber preforms and prepregs. A review and new developments in the draping simulations[J]. Composites Part B: Engineering, 2018, 141: 234-249.

[5]BOISSE P, HAMILA N et al. Modelling the development of defects during composite reinforcements and prepreg forming[J]. Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences, 2016, 374(2071): 20150269. https://doi.org/10.1098/rsta.2015.0269.

[6]GONG YOUKUN, SONG ZENGRUI, NING HUIMING, et al. A comprehensive review of characterization and simulation methods for thermo-stamping of 2D woven fabric reinforced thermoplastics[J]. Composites Part B: Engineering, 2020, 203: 108462. https://doi.org/10.1016/j.compositesb.2020.108462.

[7]DORR D, JOPPICH T, KUGELE D, et al. A coupled thermomechanical approach for finite element forming simulation of continuously fiber-reinforced semi-crystalline thermoplastics[J]. Composites Part A: Applied Science and Manufacturing, 2019, 125(2): 1055508. https://doi.org/10.1016/j.compositesa.2019.105508.

[8]LESSARD H, LEBRUN G, BENKADDOUR A, et al. Influence of process parameters on the thermostamping of a [0/90]12 carbon/polyether ether ketone laminate[J].Composites Part A: Applied Science and Manufacturing, 2015, 70:59-68.

[9]SCHUG A, WINKELBAUER J, et al. Thermoforming of glass fibre reinforced polypropylene: A study on the influence of different process parameters[C]// The 20th International Esaform Conference On Materal Forming , AIP Publishing, 2017, 1896(1): 030010. https://doi.org/10.1063/1.5007997.

[10]GUZMAN-MALDONADO E, WANG P, HAMILA N, et al. Experimental and numerical analysis of wrinkling during forming of multi-layered textile composites[J]. Composite Structures, 2019, 208:213-223.

[11]JAMIN T, DUBE M, LEBEL L. Stamp forming of thermoplastic composites: effect of radius and thickness on part quality [J]. Journal of Composite Materials, 2016, 50(9): 1213-1225.

[12]SACHS U. Friction and bending in thermoplastic composites forming processes[D]. University of Twente, 2014.

[13]HAANAPPEL S. Forming of UD fibre reinforced thermoplastics[D]. University of Twente, 2013.

[14]罗峰,陈秀华,张磊,等.碳纤维/聚醚醚酮单搭接焊接结构的破坏试验及强度预测[J].复合材料科学与工程, 2022, (10):99-106.

[15]HA S, SPRINGER G. Nonlinear mechanical properties of a thermoset matrix composite at elevated temperatures. Journal of Composite Materials, 1989, 23(11):1130-1158.