聚氨酯树脂基纤维增强复合材料的制备及性能研究

2024-06-25王威力,魏程,孙远君,李刚,田忠恩,罗世文

王威力,魏程,孙远君,李刚,田忠恩,罗世文

摘要为满足行业“绿色化、低碳化、智能化”发展战略,采用韧性好、固化快、耐腐蚀、无苯乙烯溢出的聚氨酯树脂缠绕成型碳纤维复合材料。为研究聚氨酯/碳纤维复合材料缠绕成型工艺、固化机理和性能,进行树脂基体及复合材料理化性能、热力学性能及力学性能试验,由试验结果可知,采用自动化缠绕成型工艺、室温固化方法制备的聚氨酯/碳纤维复合材料性能良好,质量稳定,生产效率高,节能,低碳,环保。

关键词聚氨酯树脂;碳纤维;缠绕;室温固化;复合材料性能

Preparation and Performance Study of Polyurethane Resin Fiber Reinforced Composites

WANG Weili, WEI Cheng, SUN Yuanjun, LI Gang, TIAN Zhongen, LUO Shiwen

(Harbin FRP Institute Co.,Ltd., Harbin 150028)

ABSTRACTIn order to meet the industrys “green, low-carbon, intelligent” development strategy, polyurethane resin winding carbon fiber composite materials with good toughness, fast curing, corrosion resistance and no styrene spillage are used. In order to study the winding process, curing mechanism and properties of polyurethane/carbon fiber composites, The physical and chemical properties, thermodynamic properties and mechanical properties of resin matrix and composite materials were tested, and it can be seen from the test results that the polyurethane/carbon fiber composite materials prepared by automatic winding molding process and room temperature curing method have good performance, stable quality, high production efficiency, energy saving, low carbon and environmental protection.

KEYWORDSpolyurethane resin; carbon fiber; filament winding; curing at room temperature; composite properties

1引言

聚氨酯(PU,polyurethane)是指分子结构中含有氨基甲酸酯基团(-NH-COO-)的聚合物,由于其韧性好、耐冲击、耐腐蚀、固化快等优异性能,加上成本与聚酯等树脂差异不大,应用范围广阔,已经成为全球发展最快的合成树脂之一。聚氨酯复合材料是用热固性聚氨酯制造的,与传统热固性复合材料相比,聚氨酯复合材料经加工和冲切的边缘显现极少甚至没有微裂纹,有利于制品的机械加工和装配等操作。同时聚氨酯复合材不含苯乙烯,不产生大量的挥发性有机化合物,可以有效地制造轻质、高强、比其他树脂对环境更友好的制品[1]。

聚氨酯复合材料的成型方法有注射、拉挤、缠绕、真空灌注等。其中,缠绕成型工艺具有生产效率高、可设计性强、可连续生产大型制件、制品纤维含量高(体积含量可达50 %~60 %)、稳定性好等突出优点,在航空航天、军用及民品方面得到广泛应用,缺点是生产线成本较高、技术要求较高。复合材料的缠绕成型市场比拉挤成型市场大2~3倍,因此在缠绕成型中用聚氨酯代替聚酯市场前景广阔[2]。缠绕成型工艺是将浸渍充分的连续纤维、织物以需要的缠绕形式置于芯模上,在合适的条件下固化后、脱模得到制品的过程[3]。加拿大的RS公司使用其专有的聚氨酯树脂和纤维缠绕专利技术制造了装配式复合材料电线杆,强度和韧性比聚酯、乙烯基酯和环氧树脂都高,且减轻总重量45 %。用拜耳的聚氨酯树脂通过纤维缠绕成型制得的低压瓶具有比用环氧树脂制得的同样制品高20 %的爆破强度[4-5]。

缠绕成型连续纤维增强聚氨酯树脂复合材料,必须考虑树脂的适用期,树脂基体发生固化反应,其中固化度、固化温度和固化时间等是成型过程中的重要参数[6-9]。本文采用自制的缠绕成型设备及自动化供胶系统,使用通用型聚氨酯树脂基体制备碳纤维增强复合材料,研究成型过程中树脂基体反应特性、热性能及力学性能,确定缠绕成型工艺参数,采用常温固化方式制备复合材料,研究复合材料力学性能,为聚氨酯基纤维增强复合材料在固化机理、缠绕成型工艺和低成本化工程应用等方面提供理论与技术支持。

2试验部分

2.1主要原料

缠绕成型工艺用双组分聚氨酯,其中 A 组分为异氰酸酯,B 组分为聚醚多元醇组合料( 羟值为 390 mgKOH/g),亨斯迈聚氨酯公司,T700碳纤维,中复神鹰碳纤维有限公司等。

2.2试验仪器

缠绕机(自制),自动化供胶系统(自制),万能材料试验机(INSTRON),动态热机械分析仪(DMA8000),差示扫描量热仪(DSC),热重分析仪(TGA),旋转黏度仪等。

3结果与讨论

3.1树脂基体反应特性

3.1.1黏度特性

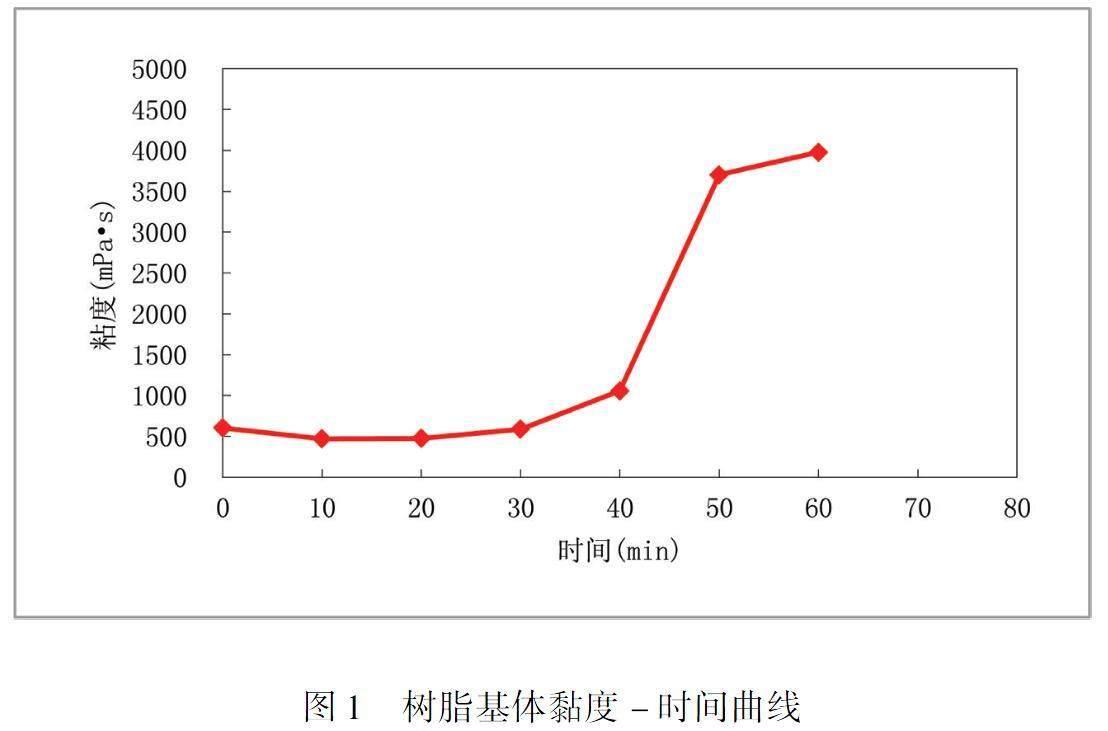

在缠绕成型工艺中,树脂基体的粘度和适用期是主要工艺指标。按照树脂配方配置树脂胶液,采用旋转黏度仪进行室温黏度测试,分析随时间延长,树脂基体黏度变化情况,得到黏度-时间对应关系曲线,研究树脂的适用期,如图1所示。

由图1可知,40 min内体系黏度维持在500 MPa·s左右,40 min后,体系随时间的延长黏度快速增加,在60 min时体系黏度増大到4000 MPa·s左右,80 min后黏度升至50000 MPa·s左右,黏度值受到体系放热后温度升高的影响而变大,同时也因为体系发生链増长反应而变大,在这两个因素共同作用下体系在室温下适用期可达60 min左右,与传统树脂体系相比,适用期大大延长,能满足湿法缠绕工艺的要求,具有优良的工艺性能。

3.1.2固化反应

对聚合体系进行反应动力学研究可以了解体系的反应特性,一般通过测定体系的热变化来实现。将树脂混合均匀后,用差示扫描量热仪测量其5 %、10 %、15 %和20 %升温速率(β)下的DSC升温曲线,记录反应的起始温度T0、峰值温度Tp、终止温度Ti,各温度数据及反应热(△H)数据,具体数值如表1所示。

分析表1数据可知,固化反应的特征温度与升温速率有着密切的关系,随着升温速率的提高,体系的固化起始温度、峰值温度以及结束温度均增加,这是因为升温速率增加,则dH/dt越大,即单位时间产生的热效应增大,热惯性也越大,产生的温度差就越大,固化反应放热峰相应地向高温移动。

3.2树脂基体力学性能及热性能

3.2.1力学性能

按GB/T2567-2021《树脂浇铸体性能试验方法》制备浇铸体拉伸、压缩和弯曲强度模量试,并进行树脂基体力学性能测试,试验数据如表2所示。

由表2数据可知,室温固化聚氨酯树脂基体拉伸强度为38.77 MPa,拉伸模量为1.71 MPa,延伸率为4.23 %,弯曲强度为63.38 MPa,弯曲模量为1.94 MPa,力学性能良好,常温固化树脂基体固化度可达94.15 %,交联密度很高。

3.2.2耐热性

为研究树脂基体的耐热性,对配制好的聚氨酯树脂进行DSC测试,升温速率为10 ℃/min,测试结果如图2所示。同时在空气气氛下进行热失重分析,升温速度10 ℃/min,测试结果如图3所示。

由图2可知,聚氨酯树脂基体出现明显的吸热峰,峰值温度为108 ℃。由图3可知,树脂基体起始分解温度皆为326 ℃,在100~200 ℃时有2 %左右的失重,可能为材料吸湿或含有挥发性物质所致。可以看出热失重曲线存在两处失重峰,最快分解速率温度分别为374 ℃、482 ℃,分别是聚氨酯在空气中的分解和裂解残碳在空气中的氧化。综合分析DSC及TG试验结论可知,聚氨酯树脂基体具有良好的耐热性能,熔融温度与分解温度相差较大,便于加工成型。

3.3复合材料性能

3.3.1力学性能

选取中复神鹰SYT49碳纤维,采用湿法缠绕成型工艺制备复合材料单向板,并室温固化完全后,按GB/T3354-2014《定向纤维增强聚合物基复合材料拉伸性能试验方法》进行0°、45°和90°拉伸强度和模量试样制作与测试,研究复合材料的力学性能,试验数据如表3所示。

研究表明,单向复合材料的轴向拉伸性能主要受增强纤维控制[10],首先在强度低、应力大的横截面出现少量纤维断裂,每个纤维的断裂都会引起载荷的转移,载荷通过树脂基体传递到邻近纤维,当某个截面承载能力低于施加载荷时,复合材料失效。由于聚氨酯树脂基体韧性好,可以有效的缓冲破坏载荷的传递,有助于提高复合材料的力学性能。

3.3.2界面性能

研究表明,单向复合材料的压缩、弯曲以及剪切性能主要受树脂基体和和增强纤维的界面强度控制[11],选取中复神鹰SYT49碳纤维,采用湿法缠绕成型工艺制备复合材料单向板,并室温固化完全后,按GB/T3354-2014《定向纤维增强聚合物基复合材料拉伸性能试验方法》、GB/T3856-2005《单向纤维增强塑料平板压缩性能试验方法》、GB/T3356-2014《定向纤维增强聚合物基复合材料弯曲性能试验方法》和JC/T 773-2010《纤维增强塑料 短梁法测定层间剪切强度》进行压缩强度模量、弯曲强度模量和剪切强度试样制作与测试,研究复合材料的界面性能,试验数据见表4。

复合材料界面性能可以表明树脂基体与纤维的匹配性,垂直于碳纤维方向的力学性能较沿着纤维方向的力学性能低,且树脂基体的载荷承载与传递载荷能力对复合材料力学性能影响也较大,导致层间受三点弯曲载荷破坏对纤维和树脂基体的破坏性更强,综合数据分析,缠绕成型的室温固化聚氨酯复合材料界面性能良好。

4结语

(1)通过树脂体系反应特性研究表明,具有优异的韧性和耐冲击性能的聚氨酯树脂基体黏度适中、适用期较长,可以采用缠绕成型工艺制备复合材料,生产效率和质量稳定性大大提高。

(2)研究表明采用室温固化工艺,基体固化度可达94.15 %,反应程度高,力学性能和耐热性能良好,大幅度降低了传统高温成型导致的能源损耗,为节能增效、低碳减排、绿色环保做出较大贡献。

(3)采用室温固化工艺的湿法缠绕成型复合材料力学性能和界面性能良好。

参 考 文 献

[1]刘增贺. 新型聚氨酯的设计、制备与性能[D].东华大学,2021.

[2]叶鼎铨.玻璃纤维增强聚氨酯[J].玻璃纤维,2009(2) : 43-46.

[3]谢小霞. 连续纤维增强热塑性聚胺醚复合材料的制备与性能研究[D].北京化工大学,2017.

[4]刘远中,杜俊超,张宏娟.低密度纤维增强反应注射成型聚氨酯材料[J]. 聚氨酯工业,2002,17( 1) : 23-26.

[5]郑伟峰,谭昌柏,袁铁军,等.复合材料缠绕成型技术的多样化发展[J].机械制造与自动化,2013,42(3) : 26-28.

[6]胡小娟, 朱雪荣. 缠绕成型用聚氨酯Tg与固化度关系研究[J]. 聚氨酯工业,2017,32(02):16-19.

[7]杨宏斌. 不饱和聚酯聚氨酯嵌段共聚物的合成及应用研究[D].兰州理工大学,2011.

[8]管旭,张洛明,张军.复合材料薄层板常温固化翘曲分析[J].工程塑料应用,2011,39(12):46-49.

[9]王运河,杜雷,冯学斌,等.聚氨酯复合材料固化工艺优化研究[J].风能,2023(07):66-70.

[10]谢可勇, 李晖, 孙岩,等. 湿热老化对纤维增强树脂基复合材料性能的影响及其机理[J]. 机械工程材料, 2014, 38(8):1-5.

[11]张晖,阳建红,李海斌,等.湿热老化环境对环氧树脂性能影响研究[J].兵器材料科学与工程,2010,33(3):41-43.