高速公路高性能混凝土力学性能及耐久性试验检测研究

2024-06-20陈平

陈平

摘要 为进一步探究高速公路工程高性能混凝土的优化设计,文章以某地高速公路工程对高性能混凝土的实际需求为案例展开研究,在结合实际情况选取原材料的基础上,首先通过调整原材料配比,以提升力学性能和耐久性为目标对混凝土的配合比进行优化设计,最终确定每1 m3混凝土的配合比如下:水150 kg、水泥230 kg、粉煤灰160 kg、砂796 kg、石1 099 kg、减水剂3.5 kg/m,然后对该配合比制备的混凝土进行力学性能及耐久性实验。结果显示,基于上述配合比制备的混凝土在力学性能和耐久性方面均具有一定优势,具有一定的实用价值。

关键词 高速公路工程;高性能混凝土;力学性能;耐久性;试验检测

中图分类号 U445.7文献标识码 A文章编号 2096-8949(2024)12-0100-03

0 引言

由于当前的高速公路工程通常面临着更高的通行压力和更为复杂的环境因素影响,因此其对于高性能混凝土的要求也进一步升级,其中较为关键的指标则是力学性能及耐久性。基于上述要求,在具体的研究工作中,则应结合项目实际情况,分析高性能混凝土在目标项目汇总可能遭受的各种物理、化学方面的影响因素,分析如何优化设计以提升其力学性能及耐久性。

1 实验原材料与实验方案设计

该次研究主要针对西南地区某高海拔山地地形下的高速公路工程进行,该工程规模较大,全线桥梁共计266座,总长约90 km,隧道25座,全线水泥混凝土用量约240万立方米,均选用高性能混凝土进行施工作业。对此,工程单位决定对该次使用的高性能混凝土进行优化设计,以符合该工程面临的复杂环境需要。

结合实际情况,该次制备高性能混凝土的原材料选取结果如下:水泥采用普通硅酸盐水泥PO42.5;细集料采用水洗河砂,粗集料采用级配为5~10 mm的花岗岩碎石,粗细集料指标均满足试验要求;减水剂采用减水率为27%的聚羧酸系高性能减水剂;粉煤灰为Ⅱ级粉煤灰。

在选定材料后,结合该次实验目标,进行以下几方面的实验:一是对混凝土的抗压强度进行测试,使用混凝土强度检测仪器,对各个混凝土试样28 d龄期抗压强度进行检测;二是对混凝土劈裂抗拉强度进行测试,使用混凝土强度检测仪器,对各个混凝土试样分别在3 d、7 d、14 d、28 d和56 d龄期劈裂抗拉强度进行检测;三是对混凝土抗压弹性模量进行检测;四是对混凝土抗渗性能以及抗氯离子渗透性能进行分析,以检验其耐久性。

2 高性能混凝土配合比设计与优化

2.1 配合比设计

结合该次工程对高性能混凝土的强度要求等级为C30的实际条件,在配合比设计过程中,结合已有研究经验及相关文献资料,从以下几个方面着手进行配合比设计:①设置水胶比基准值为0.40。②为兼顾混凝土的和易性和黏聚性,设置砂率为3%。③外加剂掺量设置为水泥胶凝材料的0.6%。基于上述原则,初步设定配合比如下:按生产1 m3混凝土计算,所需材料包括水166 kg、水泥328 kg、粉煤灰87 kg、砂689 kg、石1 127 kg、减水剂2.49 kg。

在得到初始配合比后,以此为基准对水胶比和砂率进行调整,设计三组不同的配合比,其中三组实验的水胶比分别为0.35、0.40、0.45;砂率分别为37%、38%和39%,以此分析三组实验所制备的混凝土的初始性能,具体如表1所示。

结合表1中的数据分析可知,C组的28 d抗压强度低于38.2 MPa,不符合实际要求,因此不考虑该组配置。进一步分析A、B两组的性能,考虑该次设计应适当降低水泥用量,以提升混凝土抗裂性能并降低水化放热量,因此最终确定A组为实验配合比,该配合比的数据如下:水胶比为0.35,砂率为37%;按生产1 m3混凝土计,共计用水166 kg、水泥328 kg、粉煤灰87 kg、砂689 kg、石1 127 kg、减水剂2.49 kg。

2.2 配合比优化

为进一步优化混凝土的综合性能,进一步应用密实骨架堆积法对混凝土配合比进行优化设计,其主要作用则是使混凝土的密度尽可能达到最密实状态,保证在最节约水泥的情况下仍可保持混凝土的强度。因此,基于密实骨架堆积的相关理论,调整配合比的关键在于改变密度和细度均较低的材料,因此以粉煤灰和砂的掺量作为变量进行优化[1]。

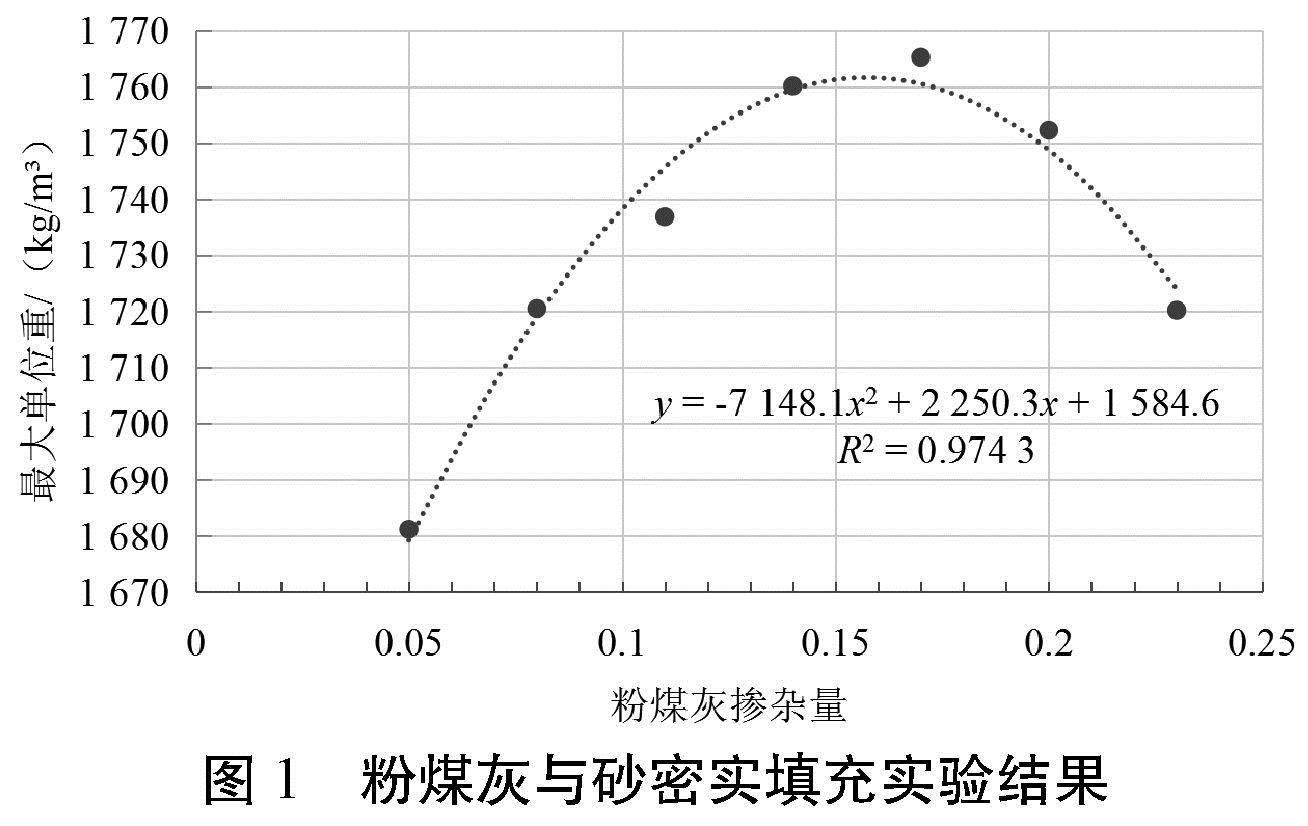

基于该配合比优化原理,选取该次制备混凝土过程中应用的砂和粉煤灰进行实验,称取一定量的烘干砂掺杂粉煤灰,粉煤灰的掺杂量从5%开始,按照3%的梯度逐步递增,当估计密度达到峰值附近后,将增幅缩减至1%继续实验,直至观察到明显峰值为止,由此得到实验结果如图1所示。

如图1所示,通过应用最小二乘法对数据进行拟合分析后,可得到一条二次函数曲线,相关系数达到0.974 3,拟合度较优,可以此近似描述粉煤灰掺杂量与混合料最大单位重之间的关系。对该拟合函数求导,并令导函数值为零,即可求得极值点为0.165,表明粉煤灰掺杂体积分数为砂的16.5%时效果相对最优,此时的最大单位重为1 761.3 kg/m3。

另外,基于上述已确定的粉煤灰与砂混合料作为细集料,以碎石作为掺杂物进一步开展最大密实填充实验。碎石的掺杂体积分数从38%开始,以3%为梯度增加,得到实验结果如图2所示。

根据图2可见,通过应用最小二乘法对数据进行拟合分析后,同样得到一条二次函数曲线,相关系数达到0.989 9,同样具有较优的拟合效果,可以此近似描述细集料与碎石密实填充过程的数量关系。据此,对该拟合函数求导,并令导函数值为零,即可求得极值点为0.47,即碎石料掺杂体积分数为47%时,最大单位重可达到最大值,约为2 166 kg/m3。

根据以上两方面的实验测试结果,可明确砂、粉煤灰和碎石料的合理掺杂比例:当最大单位重达到允许的最大值时,石料质量为1 148 kg、砂质量为850 kg、粉煤灰质量为168 kg,此时最小空隙率仅为0.19左右。

在此基础上,进一步分析水泥浆量的放大倍数,确保能够兼顾降低水泥用量和保障混凝土工作性和强度的要求,通过数次实验后,得到结果如表2所示。

据此确定合理的水泥浆量放大倍数为1.2。考虑水泥浆量放大倍数特征,因此对骨料用量重新进行调整,同时,按强度和耐久性的要求,参照普通混凝土的水胶比设计该次配合比的水胶比值,取水胶比为0.38。由此确定该次优化后的高性能混凝土的配合比如下:(以1 m3混凝土计算)水150 kg、水泥230 kg、粉煤灰160 kg、砂796 kg、石1 099 kg、减水剂3.5 kg/m3。

3 高性能混凝土力学性能测试及耐久性实验分析

3.1 混凝土抗压强度测试

在确定优化后的混凝土配合比后,首先对其进行抗压强度测试。在该环节中,首先将按照配合比制作边长为150 mm的正方体混凝土试块,对其进行养护后,将试件放置在压力机下的承压板上;然后调整无误后开始进行加压实验,均匀连续加荷至试件发生破坏;最后记录其抗压强度值。由此,对较具代表性的16组混凝土试块,对其28 d抗压强度进行测试,得到测试结果如表3所示。

基于表3中的原始数据,对其进行处理后,得到如下结果:上述样本的平均值约为37.9 MPa、标准差约为1.471、变异系数约为0.036。从标准差指标来看,混凝土强度质量的波动情况较小,同时变异系数也较低,因此可以认为该次制备的混凝土质量较为稳定。另外,根据《建筑工程施工质量验收统一标准》(GB 50300—2020)中的相关要求,该批次混凝土试件的28 d抗压强度也同样符合要求[2-3]。

3.2 混凝土劈裂抗拉强度测试

在混凝土劈裂抗拉强度测试环节中,按照上文所述配合比,将混凝土制备为底面直径和高均为150 mm的圆柱体试件;然后将试件放置于压力机上,对试件进行均匀连续加荷直至试件发生破坏;最后记录破坏极限值,即为混凝土劈裂抗拉强度。同时,为分析该次制备的混凝土在性能上的优势,引入常规C30混凝土试件进行对比,结果如图3所示。

根据图3可见,基于该次优化后的配合比所制备的混凝土,在各个主要龄期的测试时间点上,劈裂抗拉强度值均高于常规混凝土,因此可以进一步证明该次制备的混凝土能够有效降低因温度影响而发生开裂的概率。

3.3 混凝土抗压弹性模量测试

在混凝土抗压弹性模量测试环节中,仍基于规格是边长为150 mm的正方体试块进行实验,将试件放置于压力机球座上,对试件逐步施加压力。在加压过程中,记录下试件在0.5 MPa下所受到的压力、混凝土试件的轴向极限力,以及混凝土在0.5 MPa到1/3轴向极限力之间的变形量。在得到上述实验数据后,按照如下公式对混凝土抗压弹性模量进行计算:

式中,ΔF——应力,指混凝土试件在0.5 MPa下所受到的压力与混凝土试件的轴向极限力之间的差值(MPa);L——测量标距,该次为150 mm;S——混凝土试块承压面积(mm2);Δl——应变量,指混凝土试件在0.5 MPa到1/3轴向极限力之间的变形量(mm)。

基于式(1)进行求解后,得到该次测试的混凝土试件的抗压弹性模量值如表4所示。

根据表4中的数据可知,该次测试的混凝土试件在抗压弹性模量指标上,整体分布于3.8×104~4.4×104 MPa之间,符合预应力张拉要求,表明该次优化后的配合比较为成功,在理论上能够克服高强混凝土大体积施工后出现裂缝的情况,满足设计和施工的要求。

4 实际应用效果及讨论

在确定该次制备的混凝土试件在力学性能和耐久性方面均符合实际要求后,按照已知配合比进行混凝土制备,并将其应用于实际工程。在应用该优化配合比制备的混凝土进行桥梁构筑物的浇筑后,为检验其实际性能,使用回弹法对混凝土的力学强度进行测试,回弹仪向下弹击时,弹击杆分4次旋转,每次旋转约90 °,弹击3~5次,取平均值后得到混凝土强度的测定值。

基于上述实验过程,对混凝土在不同龄期的强度值进行测定,并与基于经验的推定值进行比较,可以看出该次制备的混凝土在力学强度方面具有一定优势,且其测定值均高于推定值,表明该次制备的混凝土在力学强度上基本符合要求,具有一定的实际应用价值。

5 结束语

在该次研究工作中,结合某地高速公路工程对高性能混凝土的实际需求,在结合实际情况选取原材料的基础上,通过一系列的严格实验对混凝土的配合比进行优化,以提升其综合性能。从实际测试结果来看,该次制备的混凝土在各项力学性能及抗渗性能方面均较具优势,该混凝土在实际工程中的应用也可证实实验结果与推论,表明该次研究取得了初步成功。在今后的研究中,仍有必要进一步开展更为全面的实验,以更深入地了解高性能混凝土的机理,实现进一步优化。

参考文献

[1]马宏伟. 大位移公路桥梁伸缩缝损伤养护施工技术[J]. 科学技术创新, 2021(36): 112-114.

[2]丁楚志, 高小华, 张雷, 等. 公路桥梁伸缩缝早期损伤原因分析及优化[J]. 公路与汽运, 2021(4): 157-159.

[3]骆宇. 基于高性能混凝土在公路桥涵工程中的应用分析[J]. 科技创新与应用, 2020(26): 174-175.