公路路面底基层施工中水泥稳定碎石技术研究

2024-06-20李佳禹

李佳禹

摘要 为明确公路水泥稳定碎石底基层施工工艺,文章结合开江至梁平高速公路的工程实例,探讨了公路水稳碎石底基层的施工技术。结果显示,通过严格选料、摊铺、碾压、成形等工序密切配合,并借助3D摊铺自动控制系统及全自动全站仪引导控制,能够有效保障公路水稳底基层的施工质量。案例表明,水稳碎石底基层是公路工程的重要组成部分,必须严格把控各施工环节,并主动引入现代化、智能化技术手段,提高施工质量,打造出高品质公路工程项目。

关键词 公路工程;路面底基层;水泥稳定碎石;施工技术;质量控制

中图分类号 U416.214文献标识码 A文章编号 2096-8949(2024)12-0085-03

0 引言

水泥稳定碎石底基层是通过碎石、砂石等原材料与适量的水泥和水进行混合,经过摊铺和压实等工序,形成的密实底基层结构,具有理想的抗渗性和抗冻性,是公路工程的重要组成部分。水稳底基层施工涉及的施工环节较多,不同环节都有严格的施工技术要求。为明确公路水稳碎石底基层的施工技术,以下就结合工程实例展开论述。

1 水泥稳定碎石技术的基本概念

1.1 水泥稳定碎石的原理与特点

1.1.1 水泥稳定碎石的原理

水泥稳定碎石技术是一种常用的路面底基层施工技术,其原理主要是利用水泥的水化反应和碎石的嵌锁作用,形成一种具有较高强度和耐久性的结构层。在施工过程中,将碎石、砂石等原材料与适量的水泥和水进行混合,经过摊铺和压实等工序,形成密实的底基层结构[1]。

1.1.2 水泥稳定碎石的特点

水泥稳定碎石的特点主要包括以下几个方面[1]:

(1)强度高:由于水泥的水化反应和碎石的嵌锁作用,水泥稳定碎石底基层具有较高的强度,能够满足路面承载的要求。

(2)稳定性好:水泥稳定碎石底基层材料具有较好的水稳定性和温度稳定性,能够在不同的气候条件下保持稳定性能。

(3)耐久性好:由于水泥稳定碎石底基层材料是整体性结构,耐久性较好,能够满足长期使用的要求。

(4)施工方便:水泥稳定碎石底基层施工方便快捷,可以采用机械化施工,提高施工效率。

(5)经济效益高:水泥稳定碎石底基层材料价格相对较低,能够有效地降低工程成本,具有较高的经济效益。

1.2 水泥稳定碎石材料组成及分类

1.2.1 水泥稳定碎石材料组成

水泥稳定碎石主要由碎石、砂石、水泥和水等材料组成。碎石是水泥稳定碎石的主要骨料,其粒径和级配对水泥稳定碎石的性能有很大影响。砂石主要用于填充碎石之间的空隙,使水泥稳定碎石形成密实的整体结构。水泥是水泥稳定碎石技术的关键材料,常用的有硅酸盐水泥、普通硅酸盐水泥和矿渣硅酸盐水泥等。水与水泥和碎石等材料进行混合,形成均匀的混合料。

1.2.2 水泥稳定碎石的分类

根据不同的分类方法,水泥稳定碎石可以分为多种类型。按照碎石的粒径大小,可以分为粗粒式、中粒式和细粒式等不同类型的水泥稳定碎石。此外,还可以根据不同的工程需求和施工工艺,将水泥稳定碎石分为不同的类型。

2 水泥稳定碎石的施工质量影响因素分析

在公路路面底基层施工中,水泥稳定碎石作为广泛应用的半刚性材料层,在保障整个道路结构的稳定性、耐久性和行车舒适度方面扮演着至关重要的角色。然而,影响水泥稳定碎石底基层施工质量的因素繁多且复杂,主要影响因素包括以下几个方面[2]:

2.1 原材料质量与级配控制

①骨料:碎石的粒径分布、颗粒形状、表面状态以及清洁度等因素直接影响混合料的力学性能和压实效果。骨料应具有良好的级配,以确保形成密实的骨架结构,并减少空隙率。②水泥:水泥的质量对水泥稳定碎石底基层的强度和耐久性至关重要。水泥的品种、标号、初凝与终凝时间以及与水化反应相关的化学成分均需严格把关。

2.2 配合比设计

①水泥用量:水泥用量是决定水泥稳定碎石底基层强度和耐久性的关键参数之一,过低可能导致强度不足,过高则可能引发早期开裂等问题。配合比的设计应基于试验室试验结果和现场实际情况进行优化调整。②含水量调控:拌和时的含水量对混合料的工作性能和最终的压实质量有很大影响,必须精确控制,以保证混合料具有适宜的流动性和易压实性。

2.3 施工过程控制

①拌和工艺:拌和设备的工作性能、拌和时间及拌和均匀性决定了混合料内部各组分是否充分接触并发生反应。不合理的拌和操作可能导致局部区域强度不均匀或水泥未充分分散。②运输与摊铺:拌和后的混合料从拌和站到施工现场的运输过程中,应尽量减少离析现象,摊铺作业应连续、平整且厚度均匀,防止因水分损失过快导致难以压实。

3 水泥稳定碎石的施工工艺与技术要点

3.1 项目概况

开江至梁平高速公路(四川境)项目,起点位于达州市开江县桥亭村,止于重庆市梁平区,全长为30.367 km。项目为双向四车道高速公路技术标准,主线采用的设计速度为100 km/h,路基宽度为26 m。该项目水泥稳定碎石底基层合计约50万吨。

3.2 主要施工材料配置

3.2.1 原材料

该项目原材料采用开梁矿山加工的原材料。灰岩轧制的碎石及石屑、粗集料压碎值、针片状含量、破碎面均满足设计文件要求。集料按1#料(0~2.36 mm)、2#料(2.36~4.75 mm)、3#料(4.75~9.5 mm)、4#料(9.5~13.2 mm)、5#料(13.2~19 mm)、6#料(19~31.5 mm)共六级进行配置。

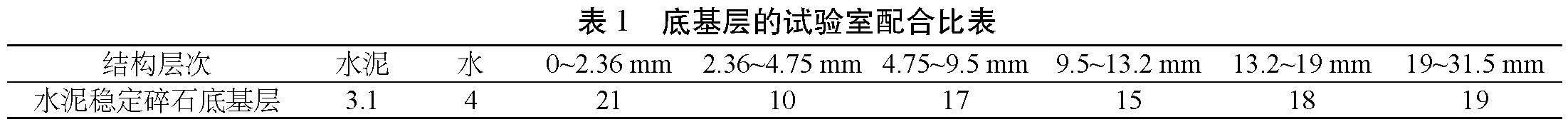

3.2.2 配合比设计

用于底基层的碎石中不应有黏土块、植物等有害物质,碎石最大粒径不应超过31.5 mm(方孔筛),压碎值为25%、CBR值为99.8%均满足设计要求。该项目底基层的试验室配合比设计如表1所示:

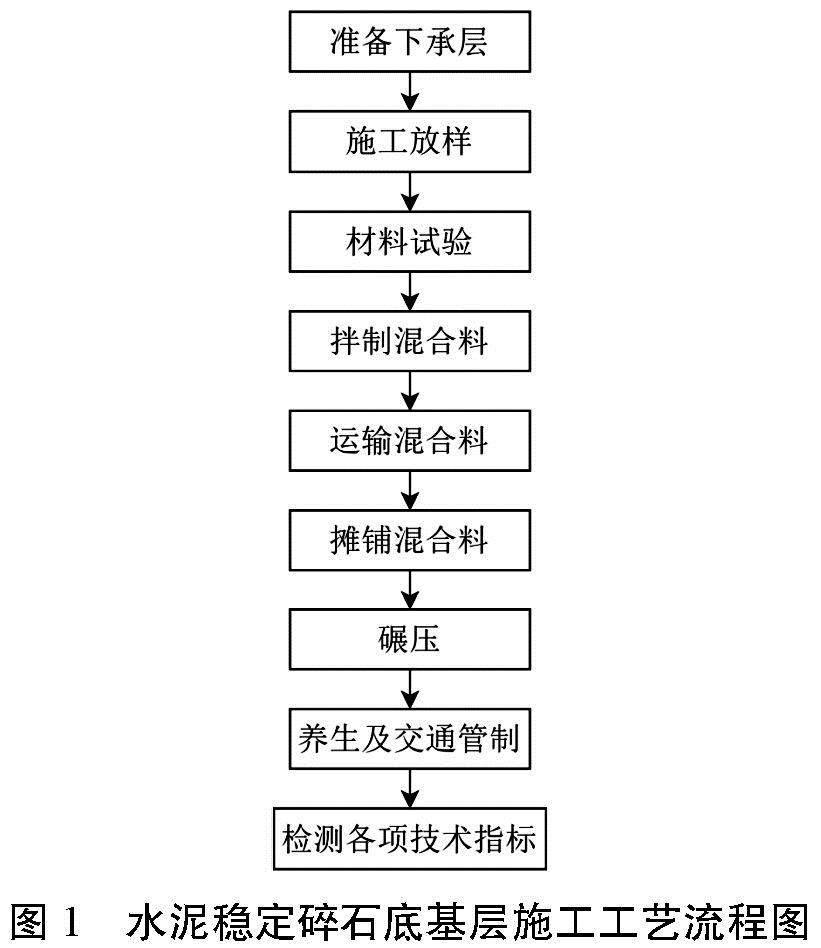

3.3 施工工艺流程

水泥稳定碎石底基层的施工工艺流程如图1所示[3]:

3.3.1 下承层准备

对下承层的各项技术指标逐一检查,符合要求方可进行底基层的铺筑,待报底基层工序开工的申请报告、获得批准后方可进行底基层的施工;并对下承层表面均匀洒水润湿。

3.3.2 施工放样(3D摊铺)

依托图纸建立三维设计模型,采用3D智能摊铺机自动控制系统和两台高精度全自动全站仪引导控制,精准控制摊铺厚度、横坡、平整度,保证边部线形的顺适。

3.3.3 材料试验(测定各种材料天然含水量)

混合料拌和前,试验室应对各种材料的天然含水量进行检测,将结果通知控制室。若材料含水量变化大时,控制室需用水量进行修正。

3.3.4 混合料拌和

开始拌和前,拌和场的备料应满足摊铺用料;应经常对拌和机进行全面检修,对各计量系统进行标定并自检,并按配合比调整料仓的供料比例,达到供料均衡。

按照重型标准击实法对拌制的混合料含水量进行试验检测,依据确定的最佳含水量进行拌和,确保混合料拌和均匀,无灰团、无离析。

3.3.5 混合料运输

根据后场至前场的运输距离,拟定投入50台自卸汽车运输混合料。施工前对每辆运输车进行编号,同时检查运输车的车厢清洁情况。每车装载数量用拌和机储料仓的卸料次数进行控制,接料过程中挪移车位应确保装载均匀(或先装载车厢的前后端,后装载中部的方式)、分三次装料,避免混合料离析。

运料车出场时,车厢覆盖篷布,并将覆盖严密的混合料尽快运送到铺筑现场,防止纵向红线便道不通增加绕运距离造成水分的过快损失。混合料从装车到运输至现场,时间不宜超过2 h,以防止水分损失偏大。运输重载车辆应尽量避免在施工断面上调头;只能在断面调头的,则必须在摊铺前100 m以外相对固定的地点调头。当每台摊铺机前有3~4辆运输车辆时开始摊铺,第一辆车在离摊铺机20~30 cm处停住,不能撞击摊铺机;卸料过程中运料车挂空挡,依靠摊铺机推动前进,缓慢均匀地向摊铺机的料斗内卸料,避免卸料时混合料溢出。

3.3.6 摊铺机摊铺及成形

底基层单幅铺筑的整体式路基标准宽度为13 m,分离式路基单幅底基层标准宽度为13 m,厚度为25 cm。项目施工中通过加大压路机吨位碾压强度,按照一次铺筑、一次成形进行施工,最终检测标准以压实度检测合格为准。根据试验路段施工确定的单层松铺系数为1.2,摊铺机将混合料按30 cm的松铺厚度进行摊铺,摊铺机按2.0 m/min的速度向前匀速行进[4]。

每铺筑段,拟采用1台摊铺机进行摊铺,铺好一段后用压路机进行碾压。摊铺时,指定专人对运输车进行指挥卸料;卸料过程中运料车应挂空挡,依靠摊铺机推动前进,缓慢均匀地向摊铺机的料斗内卸料,避免卸料时混合料溢出。在铺筑过程中,摊铺机械应做到速度缓慢均匀、不间断地摊铺。

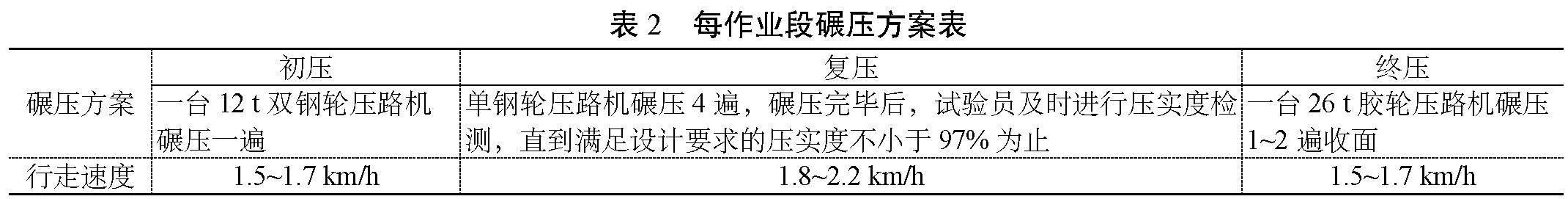

3.3.7 成形碾压

对松铺厚度、碾压顺序、压路机组合、碾压遍数及碾压速度设专人管理和检查,做到不漏压、不超压。碾压过程中遵循了“先轻后重、先慢后快、先静后振、先边后中、先低后高、先下部密实后上部密实”的原则。每台摊铺机作业后,压路机应紧跟碾压。混合料摊铺后,当混合料的含水量等于或略大于最佳含水量时,应及时用压路机在结构层全宽内进行碾压。每作业段的碾压方案如表2所示:

3.3.8 接缝处理

横缝应与路中心线垂直设置。接头未压实的水泥稳定碎石底基层混合料,可与第二天摊铺的混合料一起碾压,但应注意此部分混合料的含水量。当含水量较低时,应适当补充洒水,使其含水量达到规定的要求。整平后,新旧混合料一起碾压;碾压时,应注意减少或杜绝对已成形段的影响。

3.3.9 边缘修整

碾压结束后,边缘应用人工修边夯实。修边应拉线,以保证边线线形的平顺。

3.3.10 检验各种质量、技术指标

碾压成形后,应及时进行压实度、平整度、宽度、厚度、高程、横坡检测。所有指标都必须按照规范要求进行检评,各种技术指标必须符合规范要求。

4 水泥稳定碎石施工质量控制措施

水泥稳定碎石施工质量控制措施如下[5]:

(1)加强原材料质量控制。原材料质量是影响水泥稳定碎石底基层施工质量的关键因素之一。因此,必须对原材料的质量进行严格把关。在选择原材料时,应选用质量稳定、性能优良的碎石、砂石、水泥等材料,并对原材料的质量进行检验,确保原材料的质量符合相关标准和设计要求。同时,在施工过程中,应对原材料进行妥善保管,防止材料受潮、变质等问题发生。

(2)优化配合比设计。配合比设计是影响水泥稳定碎石底基层施工质量的另一个关键因素。因此,应进行合理的配合比设计,使混合料具有良好的工作性能和抗压强度。在配合比设计过程中,应根据工程要求和实际情况,进行多种方案的比较和试验验证,选择最优的配合比方案。同时,在施工过程中,应定期对混合料的配合比进行抽检,确保混合料的质量符合要求。

(3)规范施工工艺与设备操作。施工工艺与设备操作的规范性也是影响水泥稳定碎石底基层施工质量的重要因素之一。因此,应选择合适的施工工艺和设备,并严格按照操作规程进行施工。在摊铺、压实等关键工序中,应加强技术指导和监督,确保施工工艺和设备的正常运行。同时,应对施工设备进行定期维护和保养,保证设备的性能和精度符合要求。

5 结语

水泥稳定碎石底基层作为公路等基础设施的重要组成部分,其施工质量对于整个工程的质量和使用寿命具有至关重要的影响。该文通过对水泥稳定碎石底基层施工工艺和关键技术进行分析,提出了相应的质量控制措施,为提高水泥稳定碎石底基层的施工质量提供了实践指导。随着新材料、新工艺、新技术的不断涌现和应用,水泥稳定碎石底基层的施工质量控制也需要不断更新和升级,积极开展技术革新,确保水泥稳定碎石底基层施工技术始终保持与时俱进的发展态势。

参考文献

[1]陈勇. 大厚度水泥稳定碎石基层在高速公路路面工程中的运用分析[J]. 工程建设与设计, 2022(22): 69-71.

[2]刘红誉, 刘伟. 水泥稳定砂岩碎石路面基层的性能研究[J]. 工程建设与设计, 2021(16): 56-58.

[3]王晖瑾. 论公路路面基层施工中水泥稳定碎石技术[J]. 交通科技与管理, 2024(1): 152-154.

[4]林衍群, 许荣. 公路路面二灰土底基层施工工艺[J]. 交通世界, 2017(36): 40-41.

[5]赫光跃. 公路路面底基层中天然砂砾土的应用[J]. 交通世界, 2021(13): 31-32.