磷石膏稳定红黏土路基施工技术研究

2024-06-09张凯陈开圣

张凯 陈开圣

摘 要:为了充分利用磷石膏固废资源,同时改善红黏土工程特性,依托国道G210都匀阳安至影山公路改扩建工程,以磷石膏稳定红黏土作路基填料,基于现场试验,对水泥磷石膏稳定红黏土路基施工技术、施工过程和含水率、水泥含量、压实度3个重要参数的控制与检测进行了研究。针对材料特性,通过规范取土场地拌和、厂伴法拌和的流程,采用覆盖严密运输、特定铺摊、整平与碾压的方法来解决条件受限、质量难以控制的问题。结果表明,试验路段路基质量良好,弯沉量、平整度、沉降量都满足标准要求,水泥∶磷石膏∶红黏土=5∶47.5∶47.5的混合料可以用作路基填料。

关键词:磷石膏;红黏土;施工工艺;质量控制

中图分类号:TU446;TU435

文献标志码:A

红黏土广泛分布于我国云贵高原及广西等地,具有高含水率、高液限、高孔隙比等工程特性,难以直接应用到公路建设中[1]。贵州省拥有开阳、瓮福2个大型富磷矿,年总生产能力己达10万t。目前,磷石膏的综合利用率尚不足25%,大部分需要堆放和填埋[2-3]。为了充分利用磷石膏固废资源,同时改善红黏土工程特性,研究磷石膏稳定红黏土路基施工技术具有十分重要的学术意义和工程应用价值。马超[4]通过现场试验得出在道路路面基层施工中采用磷石膏水泥稳定碎石基层具有可行性,并给出了有效的磷石膏稳定碎石基层施工技术。丁建文等[5]通过现场试验得出可以大量使用磷石膏稳定土作路基的填充材料。唐庆黔等[6]通过现场试验和室内试验发现磷石膏遇水饱和后不容易压实,但外掺一定量的磷石膏能够提高石灰粉煤灰基层的早期强度。李俊鹏等[7]通过试验路修筑论证磷石膏用于路基工程的可行性,发现磷石膏用作路基填料时并不会污染周围环境,且试验路周围植被长势良好。胡彪等[8]将生石灰改性的磷石膏应用到公路工程中,结果表明:改性磷石膏用于工程实际是具有良好的安全环保性和结构功能性,对生态环境影响较小,能够提升磷石膏的综合利用率。

综上所述,关于磷石膏稳定红黏土路基施工技术尚不多见。本文依托国道G210都匀阳安至影山公路改扩建工程为试验路,通过理论分析、现场试验,提出磷石膏稳定红黏土路基施工工艺和质量控制技术,为磷石膏稳定红黏土路基施工推广应用提供借鉴。

1 配合比设计

1.1 原材料性能

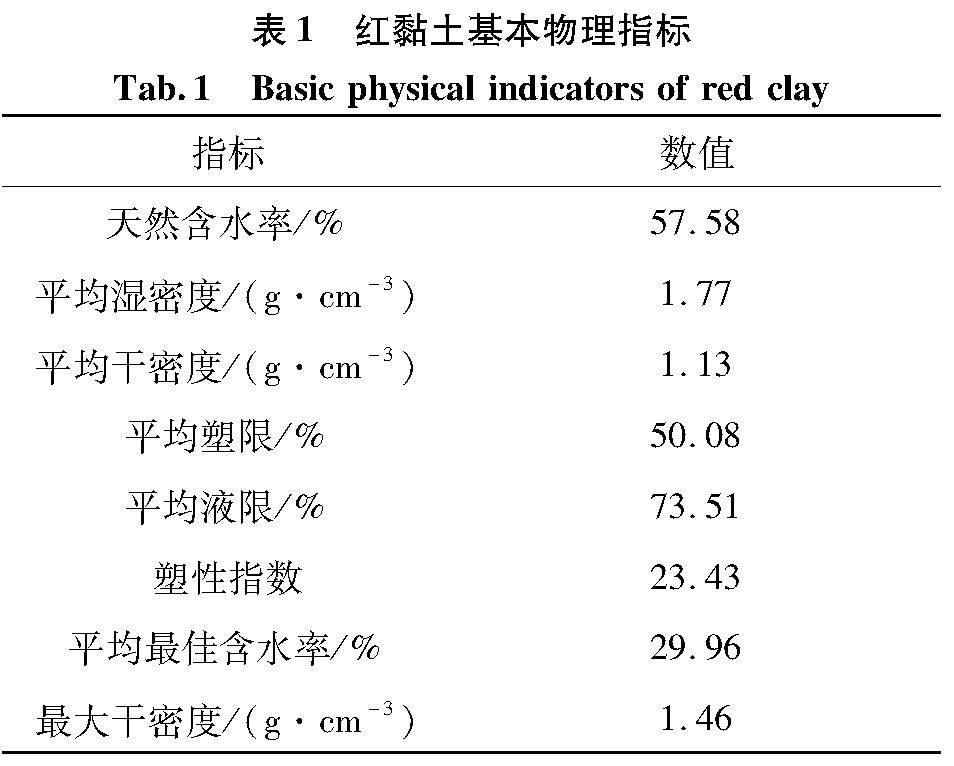

红黏土取自贵州省都匀市,土质均匀,具有结构致密、天然含水率高、黏聚力大等特点。红黏土基本物理指标见表1。

磷石膏来自贵州省瓮福磷矿,含有磷、氟、有机物等有害杂质。对磷石膏进行重金属含量检测,检测结果符合国家标准要求。磷石膏基本参数如表2所示。综合考虑混合料力学强度及经济效益,水泥采用PC32.5普通硅酸盐水泥,固化剂采用OTS-2。

1.2 配合比设计

基于课题组研究成果[9-10],使用高掺量磷石膏时,水泥掺量推荐范围为4%~6%,配比为磷石膏∶红黏土=1∶1、1∶2、1∶3,磷石膏掺量范围为23.25%~48.50%。固化剂均推荐采用OTS-2固化剂,水泥掺量5%。通过击实试验、水稳定性、CBR值一系列室内试验确定表3的2个推荐配合比。

2 磷石膏稳定土路基施工技术

2.1 工程概况

试验路位于国道G210都匀阳安至影山公路改扩建工程ZK29+020—ZK29+120处(独山县影山镇境内),采用一级公路标准,设计速度100 km/h,地基宽度采用26 m,双向六车道。施工长度100 m,宽度3 m,高度0.9 m。试验路平面铺筑示意图如图1所示。

2.2 施工工艺

2.2.1 施工准备

水泥和磷石膏掺拌前应堆放成堆,并用篷布和土覆盖做好排水,防止水泥和磷石膏水化影响混合料的强度。施工前应对原地面进行复测、核对或补充横断面。

2.2.2 下承层处理

对下承层进行整平,根据地形条件选择碾压、强夯或换填,使用压路机来回静压2 次,低频震动压实2 次,高频震动压实2 次,再低频震动压实2次,最后静压2 次,直至原地基表面无明显痕迹,确保达到设计要求。对不满足承载要求设计又未提出处理方法的路段,应及时向监理工程师及设计院报告,确定原路基处理方案。

2.2.3 铺设土工膜/土工布

下承层处理完毕后,在其上铺筑土工膜,再进行磷石膏稳定土的填筑,目的是将磷石膏稳定土层中的渗流液引流至积水池中,便于定期地对渗流液进行磷、氟和重金属含量检测。

2.2.4 拌和

1)取土场拌和

(1)严禁在大风天气或阴雨天气进行掺灰作业。

(2)在取土场范围内挖设探坑,按斗深分层测定取土层的含水量。

(3)取土地块要求平整,按含水量分布划分地块。地块长度一般取100~200 m,宽度取30~50 m。

(4)根据混合料配合比计算水泥、磷石膏、固化剂和土样的用量,使用装载机及自卸式汽车运送所需材料至拌和场地,采用挖掘机按斗深翻拌。

(5)下雨时,未能及时运走的混合料应用篷布及时苫盖。

2)厂拌法拌和

(1)对于高速公路和一级公路,宜根据项目需求采用专用稳定土集中厂拌机械进行拌制。

(2)石灰/水泥土厂拌设备的拌和能力与摊铺能力应相匹配,拌合设备产量宜大于500 t/h。

(3)拌和厂应安置在地势相对较高的位置,并做好排水设施。

(4)拌和厂场地应平整并具有足夠的承载能力。高速公路和一级公路的拌和厂,场地应采用混凝土硬化,混凝土强度等级应不低于C15,厚度应不小于200 mm。

(5)水泥、磷石膏和土等原材料在存放过程中严禁混入其他杂质,应分档隔仓堆放,设置明显标志,并应苫盖。对于高速公路和一级公路,上述材料严禁露天堆放,应放置于专门搭建的防雨棚内或库房内。

(6)集中拌和时,土块应粉碎,最大尺寸应不大于15 mm。

(7)厂拌设备的各个料仓之间的挡板高度应不小于1 m。

(8)厂拌设备的每个料斗与料仓下面应安装称量精度达到±0.5%的电子秤。

(9)采用厂拌法施工前应先调试拌和设备,找出各料斗闸门的开启刻度(简称开度),测定各种原材料的流量—开度曲线,以确保按设计配合比拌和。

(10)在正式拌制混合料之前,应先调试所用的设备,使水泥掺量符合配合比设计的规定要求。

(11)在拌和过程中,实时监测磷石膏和土料仓的生产计量,对高速公路和一级公路,应每6 h打印各档料仓的使用量。当水泥实际掺加量与设计要求值相差超过20%时,應立即停机检查原因,正常后方可继续生产。

2.2.5 运输

(1)对高速公路和一级公路,应对拌合好水泥、磷石膏稳定土取料,每隔5 h测定一次含水率,每隔10 h测定一次生水泥剂量,并做好记录。

(2)根据工程量的大小和运输距离的长短,配备足够数量的运输车。

(3)运输车装料前应清理干净车厢,不得存有杂物。

(4)运输车装好料后,应用篷布将厢体覆盖严密,直到卸料时方可打开。

2.2.6 摊铺与整平

(1)水泥磷石膏稳定土由自卸式汽车运送至施工现场后,并按计算的土方量分批定量放入方格网内,随后采用推土机进行摊铺。摊铺过程中保证摊铺均匀,并严格控制摊铺时间以减少水分的损失。为保证拌合均匀,必要时摊铺过程采用人工辅助。

(2)摊铺后的混合料首先结合设计高程确定的高程控制墩和松铺厚度,采用推土机粗平。部分低洼处及时补充混合料成品,消除摊铺产生的波浪和沟槽等,使路床表面大致平整。粗平后采用平地机进行精平,精平前设置高程控制墩,用平地机根据测量高程由两侧向中心进行刮平。对于局部低洼处,将其表层 8 cm以上的混合料翻松,并用备好的混合料进行找补平整。在整平过程中,严禁任何车辆通行,平地机应“带土”作业,切忌薄层找补。拌和混合料时要适当考虑富余量,整平时宁刮勿补。为便于施工排水,整平过程中应控制路基表面横坡在 3%左右。

2.2.7 碾压

(1)水泥土路基应分层填筑压实,碾压时混合料含水率应控制在最佳含水率的±2%范围内。

(2)水泥土的碾压应遵循先轻后重、先稳后振、先慢后快的原则。整个碾压过程分为初压、复压、终压3 个环节,碾压设备应采用振动压路机。

(3)初压采用静压,碾压速度宜为1.5~2.5 km/h,碾压1遍。当路基无超高时,压路机应从外侧路肩向路中心碾压;当有超高时,压路机应从路中心向外侧路肩碾压。

(4)复压采用弱振碾压,碾压速度宜为2.5~3.5 km/h,碾压1遍。碾压完成后,用平地机进行整平。

(5)整平后进行终压,终压采用强振碾压,碾压遍数3~4 遍,碾压速度宜为3.0~4.0 km/h。终压结束后,水泥土应满足压实度要求,且应无明显轮迹。

(6)不论初压、复压还是终压,碾压时,相邻碾压带均应重叠1/3~1/2碾压带宽度,碾压完路面全宽时为碾压1遍。

(7)压路机的碾压段长度以与摊铺机速度平衡为原则选定,并且保持稳定,碾压段纵向搭接碾压长度不小于1 m。

(8)碾压过程中,压路机起车、停车要缓慢,不得在未碾压完毕的路基上急停或掉头。严格控制石灰土的含水率,防止碾压过程中路基出现“弹软”现象。碾压面如有弹软、松散、起皮等现象,应及时挖除材料,并用新的填料进行回填处理。

(9)碾压完成后的路基表面应平整、坚实,无明显轮迹、翻浆、波浪、起皮等现象,路基边坡应密实、稳定、平顺。

2.2.8 养生

水泥磷石膏稳定土路基在压实结束后,洒水养生7 d ,养生期间封闭交通。用洒水车洒水时,洒水车的喷头要用喷雾式,不得用高压式喷管,以免对路基造成冲刷破坏。

2.3 施工质量控制

2.3.1 含水率控制

为严格控制施工中混合料含水率,分施工前、中、后3次检测含水率。另外,考虑到水分挥发的影响,在每层混合料铺筑的时候,均需要对摊铺后的混合料含水率进行检测。施工完毕,经检测得到配合比1和配合比2混合料实际含水率分别为22.19%、19.54%。由于配合比1和配合比2混合料最佳含水率分别为23.53%、18.74%,实际含水率位于最佳含水率±2%范围内,满足施工要求。含水率检测如图2所示。

2.3.2 水泥剂量控制

本次检测采用EDTA剂量滴定法检测水泥含量以达到水泥计量控制的目的。将拌和后的混合料送到工地实验室,称取1.8%的NaOH溶液600 g,加入混合料中搅拌3 min,静置20 min。静置完毕后,取上层清液10 mL,量取预先配置完成10%的NH4Cl溶液50 g,称取0.2 g钙红指示剂,三者加入锥形瓶后摇匀。采用EDTA标准溶液滴定,得到该混合料的EDTA标准溶液消耗量。当 EDTA标准溶液消耗量接近12 mL时,即意味着混合料的水泥含量在5%左右。水泥磷石膏稳定红黏土混合料铺筑完毕后,实测混合料EDTA标准溶液消耗量接近13 mL时,混合溶液经摇晃后变蓝,表明试验路铺筑混合料中水泥掺量已达到5%的设计要求。

2.3.3 压实度控制

由于此次路基施工分三次铺筑、三层压实,混合料在碾压完每一层后,需立即随机抽检1处检测压实度是否合格。经计算,得到试验路第一层压实度为94.71%,第二层压实度为94.85%,第三层压实度为94.62%,压实度均大于93%,满足设计要求。

2.4 试验路施工质量检测

2.4.1 弯沉检测

为评价路基承载能力,此次试验路段采用贝克曼梁法检测路基回弹弯沉值。混合料路堤弯沉检测结果(百分表读数)分别如表4和5所示。

经计算,配合比1混合料路堤弯沉量平均值为0.642 mm,弯沉量代表值为0.923 mm。配合比2混合料路堤弯沉量平均值为0.776 mm,弯沉量代表值为1.101 mm。

2.4.2 平整度检测

本次试验采用3米直尺法检测路基表面平整度。经测量计算,配合比1混合料路基顶面间隙平均值为8 mm,最大值为10.5 mm。配合比2混合料路基顶面间隙平均值为7.6 mm,最大值为11 mm。两者均小于15 mm,满足《公路路基路面现场测试规程》[11](JTG 3450—2019)要求。

2.5 试验路工后监测

2.5.1 监测项目及方法

1)含水率、土压力、孔隙水压力监测

本次监测选择2个路基断面,采用土压力计、含水率计以及孔隙水压力计3类监测元件,对混合料用作路基填料性能进行监测。由于各类监测元件直径均小于15 cm,故此次钻孔直径为20 cm,深度80 cm,钻孔方式采用人工钻孔。元件埋设布置如图3所示。

考虑到路基上部施工可能会压坏监测元件的导线,采用人工开挖沟槽,埋设PVC管,并将所有导线装入PVC管中。

2)沉降监测

本次试验路采用水准仪对路基的沉降变形进行监测。沉降监测点布置如图4所示。

2.5.2 混合料监测结果分析

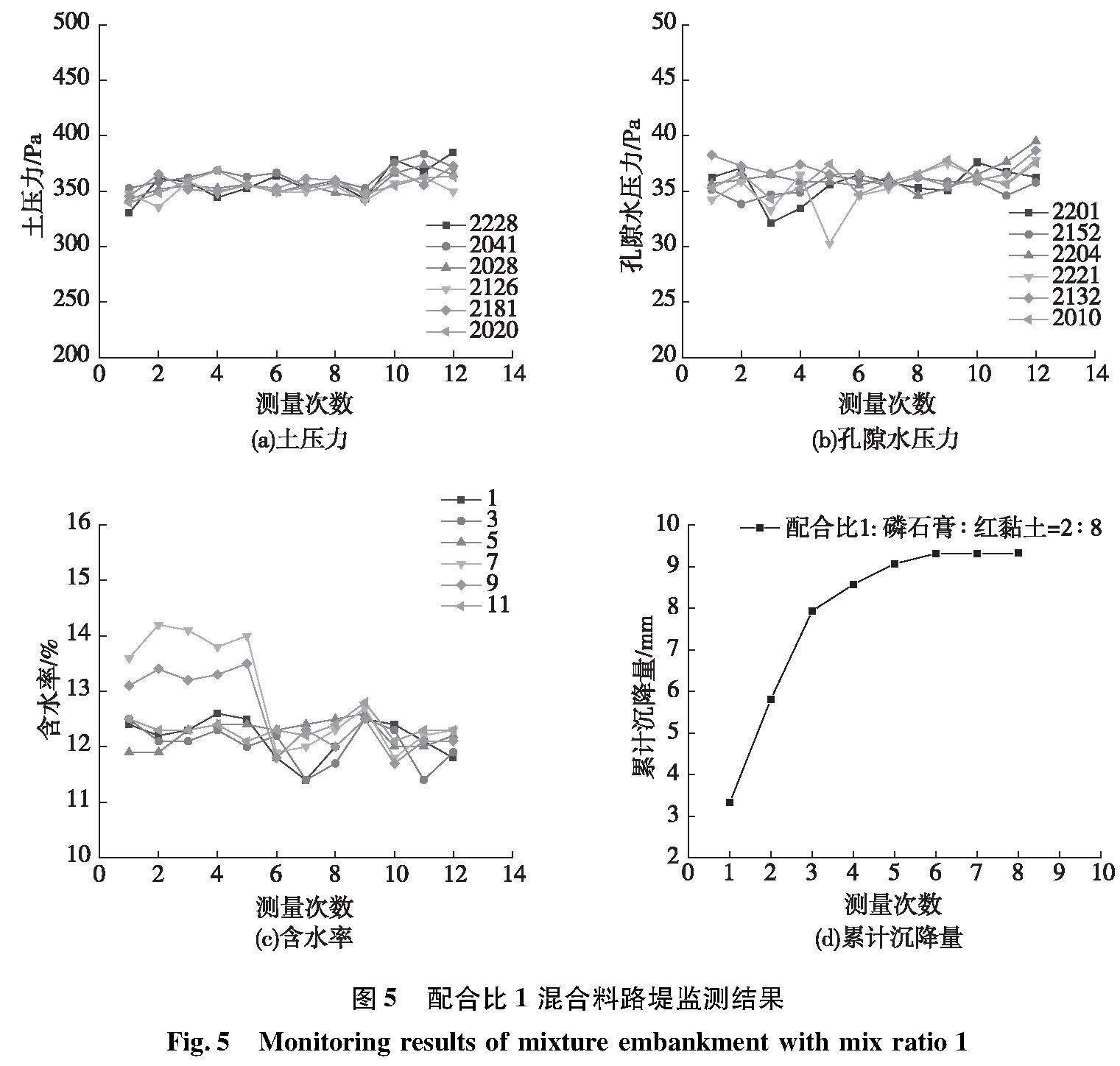

1)外掺10% OTS-2固化剂,磷石膏∶红黏土=2∶8混合料路堤土压力、孔隙水压力、含水率及累计沉降量监测结果如图5所示。

由图5(a)和(b)可知:土压力计元件监测的土压力平均值为353.08 Pa,孔隙水压力计元件监测的孔隙水压力平均值为35.47 Pa,測得土压力远大于孔隙水压力。随着监测时间增加,孔隙水压力和土压力变化较小。由图5(c)可知:监测的含水率平均值为12.72%,根据修正系数1.64,可以得到实际含水率为20.86%,最佳含水率为23.53%,测量值与最佳含水率误差为2.67%。由图5(d)可知,混合料路堤累计沉降量为9.32 mm。总的来说,混合料土压力、孔隙水压力以及含水率随时间增长变化较小,且累计沉降量不超过1 cm,沉降量较小。这说明外掺10% OTS-2固化剂,磷石膏∶红黏土=2∶8混合料在此施工技术下用于路堤填料是可行的。

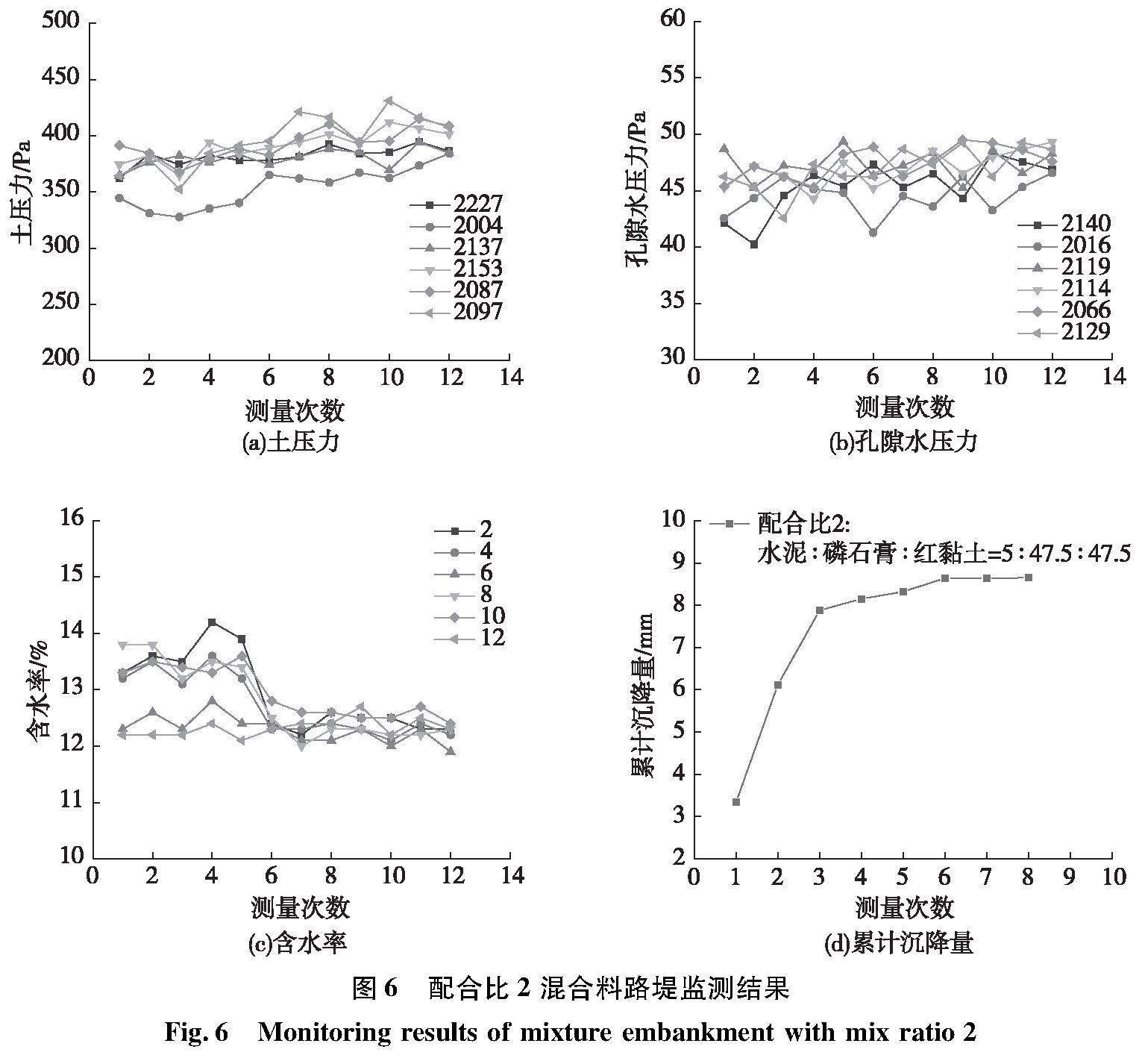

2)水泥∶磷石膏∶红黏土=5∶47.5∶47.5混合料路堤土压力、孔隙水压力、含水率及累计沉降量监测结果如图6所示。

由图6(a)和(b)可知:土压力计元件监测的土压力平均值为370.95 Pa,孔隙水压力计元件监测的孔隙水压力平均值为45.66 Pa,测得土压力远大于孔隙水压力。随着监测时间增加,孔隙水压力和土压力变化不大。由图6(c)可知:监测的含水率平均值为12.47%,根据修正系数1.64,可以得到实际含水率为21.00%,最佳含水率为20.45%,测量值与最佳含水率误差为0.55%。由图6(d)可得,配合比2混合料路堤累计沉降量为8.65 mm。总的来说,混合料土压力、孔隙水压力及含水率随时间增长变化不大,且累计沉降量不超过1 cm,沉降量较小,故配合比2混合料在此施工技术下作路堤填料是可行的。

2.5.3 监测结果对比分析

配合比1和配合比2混合料路基土压力平均值分别为353.08 Pa、370.95 Pa,孔隙水压力平均值分别为35.47 Pa、45.66 Pa,含水率均在最佳含水率±2%范围内,相同施工工艺,相同监测手段,配合比2混合料路堤更加紧实,承载能力更高。配合比1和配合比2的路堤外观质量比较及累计沉降量比较,分别如图7、8所示。

从图7可以看出:配合比1混合料路堤表面松散,存在微小裂缝,且边坡出现冲刷、脱落现象,相同施工工艺下混合料结合不密实。配合比2混合料路堤表面则非常平整,不存在微小裂缝。从图8可以得到:配合比1路堤和配合比2路堤累计沉降量最大值分别为9.32 mm和8.65 mm,而且配合比2路堤不仅存在累计沉降量较小,还能够大量消耗磷石膏,故推荐配合比2作路基填料。

3 结论

以国道G210都匀阳安至影山公路改扩建工程为依托,采用水泥磷石膏稳定红黏土作路基填料,通过理论分析、现场试验的方法,对混合料施工技术、质量控制、工后监测进行了研究。

1)提出了施工准备→下承层处理→铺设土工膜→混合料拌合→运输→摊铺与整平→碾压→养生一整套针对混合料特性的新型施工技术。

2)提出了针对新型施工材料特性的含水率、水泥含量、压实度等关键质量影响因素控制方法。

3)现场试验结果表明此施工技术下配合比2:水泥∶磷石膏∶红黏土=5∶47.5∶47.5混合料试验路含水率21.00%,弯沉量代表值1.101 mm,平整度最大值11 mm,最大沉降8.65 mm都满足规范要求。

4)比较配合比1、配合比2现场试验结果得出,配合比2:水泥∶磷石膏∶红黏土=5∶47.5∶47.5混合料更适合作路基材料。

参考文献:

[1]贵州省质量技术监督局. 贵州省红黏土和高液限土路基设计与施工技术规范: DB 52/T 1041—2015[S]. 贵阳: 贵州省质量技术监督局, 2015.

[2] WANG J M. Utilization effects and environmental risks of phosphogypsum in agriculture: a review[J]. Journal of Cleaner Production, 2020, 276: 123337.1-123337.14.

[3] REIJNDERS L. Cleaner phosphogypsum, coal combustion ashes and waste incineration ashes for application in building materials: a review[J]. Building and Environment,2005,42: 1036-1042.

[4] 馬超. 磷石膏水泥稳定碎石基层施工技术及其应用[J]. 运输经理世界, 2021(34): 31-33.

[5] 丁建文, 石名磊. 富含磷石膏道路底基层改良再生现场试验与应用[J]. 施工技术, 2009, 38(4): 98-100.

[6] 唐庆黔, 凌天清, 董满生. 工业废料磷石膏在路基路面工程中的应用[J]. 山东交通学院学报, 2002, 10(2): 49-52.

[7] 李俊鹏, 谭维. 磷石膏在公路路基中的应用研究[J]. 低碳世界, 2018(11): 227-228.

[8] 胡彪, 吴赤球, 吕伟, 等. 改性磷石膏矿渣水泥在混凝土和路基材料中的应用研究[J]. 混凝土与水泥制品, 2022(4): 94-99.

[9] 张坤. 磷石膏水泥稳定红黏土路用性能及微观结构研究[D]. 贵阳: 贵州大学, 2022.

[10]骆弟普. 磷石膏稳定红黏土变形特性及裂隙扩展规律研究[D]. 贵阳: 贵州大学, 2022.

[11]交通部公路科学研究院. 公路路基路面现场测试规程: JTG 3450—2019[S]. 北京: 人民交通出版社, 2020.

Research on Construction Technology of Phosphogypsum

Stabilized Red Clay Subgrade

Abstract:

In order to make full use of phosphogypsum solid waste resources and improve the engineering characteristics of red clay, based on field tests, this paper studies the construction technology, construction process, and the control and detection of three important parameters, which are moisture content, cement content and compaction degree, of cement phosphogypsum stabilized red clay subgrade, relying on the reconstruction and expansion project of National Highway G210 Duyun Yangan-Yingshan Highway, using phosphogypsum-stabilized red clay as subgrade filler. According to the characteristics of the material, the problems of limited conditions and difficult quality control are solved by standardizing the process of mixing at the soil taking site and the mixing method by the plant-accompanied method, and adopting the methods of strict coverage and transportation, specific paving, leveling and rolling. The results show that the subgrade quality of the test section is good, the deflection settlement, flatness and settlement meet the standard requirements, and the mixture of cement: phosphogypsum: red clay=5∶47.5∶47.5 can be used as the subgrade filler.

Key words:

phosphogypsum; red clay; construction technology; quality control