清水离心泵再制造叶轮优化设计方法研究

2024-06-09张宇淞钱进邓传记王康杨柳

张宇淞 钱进 邓传记 王康 杨柳

摘 要:针对广泛存在的数量众多、效率低下、结构陈旧、面临淘汰的离心水泵,探寻其叶轮再制造优化设计有效途径。基于ANSYS workbench联合CFturbo,提出一种叶轮参数化仿真建模和叶轮优化设计的方法,借助ANSYS workbench响应面优化模块,以扬程不小于原始泵为约束条件,效率为目标函数,采用拉丁超立方抽样方法设计41组实验,建立响应面代理模型,并采用MOGA算法对低比转速离心泵进行寻优。研究结果表明,该方法应用于某一低比转速离心式水泵,在其扬程不变的条件下,效率提高了2.11%,对清水离心泵叶轮再制造优化设计、提高离心泵运行效率有一定的参考价值。

关键词:离心泵;叶轮;再制造;参数化仿真;优化设计

中图分类号:TH311

文献标志码:A

离心泵作为通用的流体机械设备之一,被广泛应用于石油化工、灌溉、火电厂等各种领域。但是,面对出台的越来越严格的能效指标,如《中国节能技术政策大纲》明确指出发展高效率的泵,所以大量效率低下,结构陈旧的设备被淘汰,从而造成了严重的资源浪费。再制造是以先进技术和产业化生产为手段,修复和改造废旧机电设备,使之恢复性能甚至获取新的性能,延长设备使用寿命。再制造在节能、节材、降耗、减少污染和提高经济效益方面作用巨大。对企业既能将能效低下、结构陈旧的离心式水泵进行再制造,还能提高离心泵的运行效率,同时能减少资源浪费,降低企业换泵成本。符合国家绿色可持续发展的相关政策。

对离心式水泵的再制造是解决资源浪费的途径之一,而这一过程中,优化设计是再制造的基础,寻找离心泵的最佳效率和最优水力结构,延长离心泵的运行寿命是其关键。传统的优化设计方法依靠大量的试验数据和设计者的优化经验,设计者通过改变单一几何参数等措施来提高离心泵的效率,万伦等[1]研究不同叶轮出口宽度对离心泵性能的影响,研究结果表明,适当增大叶轮出口宽度能提高离心泵的性能。裘孙洋等[2]对双叶片自吸离心泵展开不同包角大小的研究,结果表明,存在一个最佳的包角值使得离心泵的效率最高。齐凤莲等[3]采用大涡模拟对离心泵进行了全流场模拟,并探究了3、4、5、6、7、8不同叶片数对离心泵性能的影响,结果表明,当叶片数为5时,离心泵的综合性能最好。除此之外,研究者们还对叶片出口安放角、泵体喉部面积、叶轮外径等[4-6]不同参数做了相应研究。随着计算机技术的不断发展,其性能已经能够有效地支撑各种参数化的建模仿真,实现快速的水力设计。而利用智能优化算法对离心泵寻找最优几何参数组合已经成为了普遍手段。马文生等[7]以最小汽蚀余量为目标函数,构建神经网络模型,利用遗传算法在规定范围内寻优,得到最优汽蚀余量。李良等[8]建立PSO-LSSVR代理模型,并对模型精度进行了评估,结果显示代理模型具有高精度,能用来对离心泵的外特性进行预测。吕忠斌等[9]基于正交试验对离心泵叶轮进行优化,并分析各因素对离心泵水力性能的主次影响。上述学者的研究主要集中在单一几何参数变化对离心泵效率的影响,但在离心泵的优化设计中,离心泵的效率和扬程是几何参数之间共同影响的。基于上述研究,论文以一低比转速离心泵为研究对象,对多参数组合进行寻优,利用ANSYS workbench平台实现设计、建模、优化一体化流程,验证了本文优化方法的有效性。为能效低下、结构陈旧的离心式水泵进行再制造设计,降低换泵成本,减少资源浪费提供一定的参考依据。

1 优化设计对象与计算方法

1.1 叶轮参数化建模

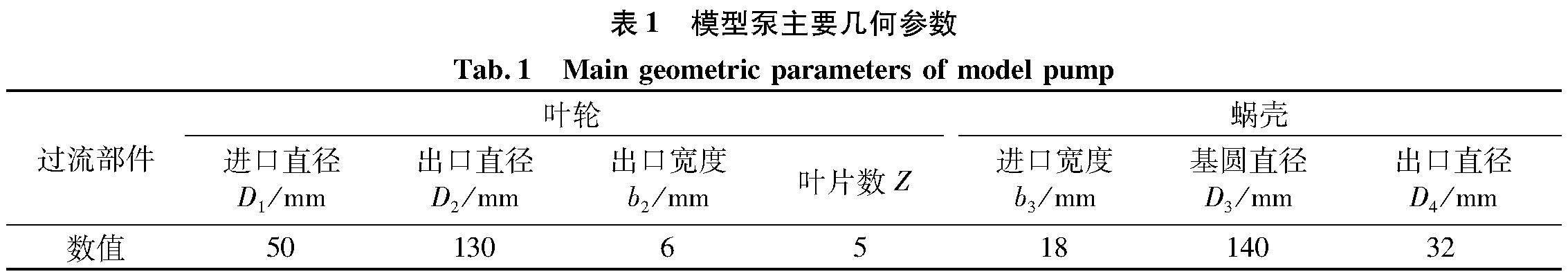

作为优化设计方法的研究对象,离心泵设计参数为Q=12.5 m3/h,扬程H=20 m,转速n=2 900 r/min,比转速ns=66,设计效率为60.3%。主要几何参数如表1所示。

应用SCDM软件对叶轮和蜗壳计算域建模,为使仿真过程更加接近实际流动情况,分别对进出口进行延长,增加进口段和出口段长度。离心泵三维模型如图1所示。

1.2 数值模拟方法

1.2.1 控制方程

该低比转速离心泵以清水作为输送介质,将流体模型简化为黏性不可压缩流体。同时忽略流体的传热交换,将流体模型简化为绝热流体,即不考虑能量守恒方程。因此,控制方程如下:

连续性方程

动量方程,对于黏性不可压缩流体

式中:ρ为流体密度,kg/m3;ui为i方向的速度分量,m/s;p为压力,N;μ为动力黏度;fi为体积力。

1.2.2 湍流模型与边界条件

离心泵内部流动通常是高度复杂的三维流动,并且伴随着一定的漩涡特性,而模型能很好的考虑到内部的漩涡流动与分离,所以,本文选择模型,利用CFX进行求解。边界条件的设定为进口采用压力进口邊界条件,参考压力设置为1atm,出口为质量流量出口,为3.472 kg/s。叶轮设置为旋转域,其他部件为静止域。与叶轮相接触的交界面为动静交界面,其余为静静交界面,壁面边界为绝热无滑移壁面。收敛精度设为10-5,迭代步数为1 500 步。

1.2.3 网格划分与无关性验证

CFturbo作为一款专用于设计流体机械的软件,广泛应用于离心泵、混流泵、涡轮等流体机械的设计,不仅支持设计者进行参数化设计,还支持设备的逆向处理,对现有叶轮进行复现。同时,CFturbo还能直接与多种CAD、CAE软件直接联合。所以,本文利用CFturbo与Ansys workbench进行联合仿真,如图2所示,在数值计算过程中仅需在首次进行相关设置,然后进行自动优化流程。

网格划分是进行数值计算前重要的一步,对离心泵而言,叶轮和蜗壳是由形状不规则的三维模型构成,所以利用Turbogri对叶轮进行六面体非结构化网格划分,利用mesh模块对蜗壳自动生成非结构化网格,如图3所示。

为保证数值计算的可靠性和精度,在设计工况下基于湍流模型,对不同网格数量的5种方案进行计算,并以扬程作为参考标准,以验证网格无关性。如图4所示。通过分析图4的扬程随网格数量的变化曲线可知,当总体网格数量大于mesh3时,计算所得扬程的已趋于稳定,符合网格无关性验证的要求,综合计算精度与计算时间考虑,选择mesh4网格数量为后续研究网格数量。

1.3 外特性验证

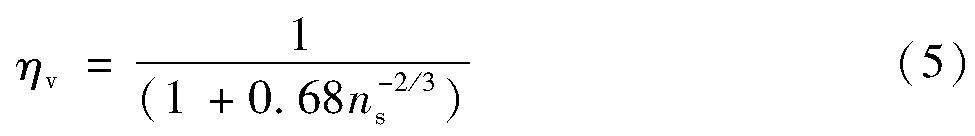

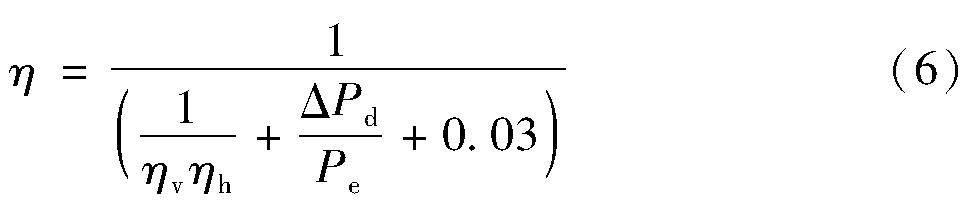

为验证几何模型与数值计算结果的准确性,对建立的离心泵三维模型在2~17 m3/h等不同流量工况下进行数值计算,分别得到不同的扬程及效率,由于数值仿真计算只能得到离心泵的水力效率,要得到总效率则采用经验公式进行预测[10]。扬程与效率的计算公式如下。

(1)实际扬程

式中:Pout为出口压力,Pa;Pin为进口压力,Pa;ρ为流体密度,kg/m3。

(2)水力效率

式中:Q为流量,m3/s;M为叶轮扭矩,N·m。

(3)容积效率

(4)总效率

式中:ΔPd为圆盘摩擦损失,W;Pe为输出功率,W。

各工况下得到的数值计算与试验结果如图5所示,根据数值计算结果与试验结果作对比,扬程的最大误差为4.3%,效率的最大误差为4.4%,两者最大误差都小于5%,說明数值计算模型能够满足精度要求。

2 优化设计过程

2.1 DOE试验样本库生成

试验设计广泛运用于工程优化及学术研究等领域,能快速高效地创建样本库。由于本文主要研究内容为对离心泵的再制造优化,保证优化设计的叶轮能有效地匹配原有蜗壳,在CFturbo中选取以下参数进行优化:后盖板处叶片进口角βh、前盖板处叶片进口角βs、包角叶片出口角φ,叶片出口角β2。所以总优化变量为4个变量。其初始值与变化范围如表2所示。

样本点的选取直接关系模型的构建精度,采用拉丁超立方抽样进行设计,考虑优化变量个数,最终确立样本点为41个。如图6所示为样本空间的分布情况,从图中可以看出,样本点的分布较为均匀,说明样本点能很好的代表样本空间。

生成的41个样本点在Ansys workbench中自动更新计算,输出结果为扬程与效率,部分结果如表3所示。

2.2 参数相关性及响应面分析

将数值计算结果作为数据进行响应面分析,采用Kriging模型,建立响应面模型。图7、8展示了响应变量与各个输入参数的相关性,从图7、8可以观察到,叶片出口角与扬程、效率的相关性系数分别为0.473、-0.241,表明叶片出口角与扬程呈正相关、与效率呈负相关;类似地,包角与扬程呈负相关,与效率呈正相关。前、后盖板处的叶片进口角与扬程和效率呈现出相同负相关性,然而叶片进口角与扬程和效率的相关性系数很小,说明其对离心泵效率和扬程的影响小。

图9展示了响应面模型的预测值与设计点观察值之间的散点图,从图中可以明显看出,设计点的计算值与响应面模型预测值基本吻合,散点围绕45°线聚集,这种吻合表明模型预测结果与实际观测值有较好的一致性,验证了响应面模型的可靠性和预测能力。

图10展示了各个因数的交互影响对扬程的影响变化。从图10(a)、(b)、(c)中可以得到,以扬程为目标,当包角φ固定在某一数值时,扬程随出口角β2增大而逐渐增加,而随前、后盖板处进口角βs、βh增大而缓慢减小。

图11为各个因数的交互影响对响应值效率的影响变化。从图11(a)、(b)、(c)中可知看出,效率为目标,当包角φ固定在某一数值时,效率随出口角β2的增大逐渐降低;随前、后盖板处进口角βs、βh增大也缓慢降低。通过上述对比可知,对扬程影响程度从大到小依次为包角φ、出口角β2、前、后盖板处进口角βs、βh,对效率影响程度从大到小依次为包角φ、出口角β2、前、后盖板处进口角βs、βh。

3 优化设计结果分析

3.1 优化结果与外特性对比

经响应面MOGA算法,以扬程约束条件为不小于原始扬程,效率最大为目标函数进行优化,得到满足约束条件的最优参数,优化前后参数如表4所示。由表4可知,优化后靠前盖板处的叶片进口角基本无变化,靠后盖板处的叶片进口角减小,出口安放角度降低得最多,包角值也有所增大。整体上优化后离心泵的扬程较原始模型变化不大,且满足约束条件,离心泵的效率提高到了62.42%,相对于原始模型效率提升2.11%。图12为优化前后外特性曲线对比,从图12中可知,优化前后性能曲线趋势大致相同,但由于出口安放角度降低的较多,所以扬程-流量曲线变得陡峭。

3.2 优化前后压力分布情况

图13为多工况下优化前后叶轮与蜗壳压力分布情况图。由图13可知,蜗壳与叶轮的压力分布并不均匀,且在大流量工况下不均匀情况更为明显,其原因是离心泵的几何不对称,以及旋转的叶轮与静止的蜗壳之间的动静干涉作用。图中的压力分布也符合离心泵叶片载荷分布规律,叶片工作面的压力大于背面压力。对比同一工况下优化前后的压力分布图,优化前叶轮进口低压区范围大,并且随着流量的增加,低压区范围也逐渐增大,优化后的泵进口低压区范围明显减小,从而降低了泵发生汽蚀的风险,同时,从图中还可以看出,在同一工况下,优化后叶轮进口到蜗壳出口之间的压力梯度减小,流体从低压区到高压区的过渡更加稳定,所以能量的损失也就越少。

3.3 优化前后叶片表面载荷分布情况

叶片载荷是指叶片压力面与吸力面之差,在一定程度上能够反映叶片对流体的做功情况。图14为多工况下优化前后叶片压力分布情况。由图14可知,随着流向位置的增加,叶片的压力面和吸力面压力逐渐增大,在出口处都达到了最大值,并且同一流向位置下,压力面所受到的压力均高于吸力面。优化后三个工况下压力面和吸力面都发生了变化,整体上呈现出下移趋势。由图15叶片载荷随着流向位置的分布情况可知,优化后叶片载荷的曲线斜率相较于优化前有所减小,载荷的波动相对于优化前较为稳定,说明优化后叶片对流体的做功更加的平稳,流体在流道中的流动得到改善。

3.4 优化前后速度分布情况

图16为多工况下优化前后叶片展开图的速度流线分布情况。由图16可知,优化前后叶轮进口处都存在面积大小不同的漩涡区域,且随着流量的增大,流道对流体的约束增强,从而漩涡区域分布面积逐渐减小。优化前,叶片对流体的约束能力较弱,流体在流道中易发生液体扩散和表面脱流,漩涡分布面积较大;优化后相比于优化前,几何参数上出口角减小,包角增大,流道变长,对流体的约束能力也就越强,速度流线更符合叶轮叶片的弯曲形状,流体在流道中发生液体扩散和表面脱流的情况有所降低,漩涡分布面积减小,优化后叶轮改善内部流动状态。

3.5 優化前后熵产分析

图17为多工况下优化前后不同过流部件平均熵产率的差异。从左至右依次为叶轮、出口、进口、蜗壳部件。由图17可知,叶轮、蜗壳、进口段在小流量工况下平均熵产率都较大,随着流量的增加,叶轮和进口段都呈现出先减小后增大的趋势,在额定工况下平均熵产率取得最小值;而蜗壳的平均熵产率呈现逐渐减小的趋势,这种趋势在整个工况范围内减小平缓,优化后,额定工况下蜗壳部件平均熵产率为1 074.48,相较于优化前减少了9.1%。对比4个不同部件,平均熵产率在出口段和进口段相较于叶轮和蜗壳都较小,说明能量损失在进口段和出口段较小。优化前后,各个部件的平均熵产率变化趋势基本相同,所占比例几乎没有变化,且优化后各个部件的能量损失都有不同程度的减小。

图18为多工况下优化前后总平均熵产率的变化曲线图。由图18可以得到,总平均熵产率变化曲线在优化前后的变化趋势基本相同,随着流量的增加,总熵产率都是先下降后上升,在流量系数为1,即额定工况下总平均熵产率取得最小值,优化后为1 361.48 W/m3·K,相较于优化前降低了7.7%,优化后总的能量损失有所降低。从整体整个工况范围来看,优化后总体上总平均熵产率都比优化前低,说明优化效果明显改善,能量损失相应有所减小。

4 结论

论文利用CFturbo联合Workbench进行数值仿真对低比转速离心泵进行再制造优化设计方法研究,提出了一种离心泵叶轮再制造优化设计方法,形成的主要结论如下:

1)采用拉丁超立方抽样方法抽取的41组数据建立的响应面模型,预测值与观察值散点图吻合良好,说明该模型预测准确性较高。

2)利用MOGA算法对响应面模型进行全局寻优,获得满足条件的最优解,在扬程不变的条件下,效率提升了2.11%。

3)对比优化前后离心泵内流场得出,优化后离心泵内部压力分布较优化前更加均匀、漩涡分布面积更小,叶轮进口到蜗壳出口之间的压力梯度减小,流体从低压区到高压区的过渡更加稳定。

4)从整个工况范围来看,优化后总平均熵产率都比优化前低,说明优化效果明显改善,能量损失相应有所减小。

参考文献:

[1]万伦, 宋文武, 符杰,等. 叶轮出口宽度对离心泵内部非定常性能的影响[J]. 热能动力工程, 2019, 34(10): 42-49.

[2] 裘孙洋, 潘金豪. 包角对高比转速双叶片自吸离心泵外特性及振动特性的影响[J]. 流体机械, 2021, 49(8): 40-47.

[3] 齐凤莲, 刘冠诚, HORIA A,等. 叶轮不同叶片对离心泵内流道流场的影响[J]. 中国工程机械学报, 2018, 16(5): 382-388.

[4] 万伦, 宋文武, 罗旭,等. 叶片出口安放角对中比转速离心泵非定常性能的影响研究[J]. 中国农村水利水电, 2020(7): 225-230.

[5] 王辉,杨军虎,谷帅坤,等. 蜗壳喉部面积对低比转速离心泵性能的影响研究[J]. 化工设备与管道, 2020, 57(4): 62-65.

[6] 马尊领, 陈二云, 郭艳丽,等. 叶轮出口直径对离心泵流动诱导噪声影响的数值模拟[J]. 热能动力工程, 2016, 31(1): 93-98,137.

[7] 马文生, 白危宇, 李方忠,等. 基于神经网络与遗传算法的离心泵汽蚀性能优化设计[J]. 中国农村水利水电, 2024(3): 206-213, 224.

[8] 李良, 李晓俊, 杨顺银,等. 基于PSO-LSSVR代理模型的石化多级离心泵叶轮优化设计[J]. 流体机械, 2023, 51(9): 42-50.

[9] 吕忠斌, 刘洁琼, 曹璞钰,等. 基于正交试验的低比转数离心泵高效设计[J]. 排灌机械工程学报, 2023, 41(12): 1189-1195.

[10]关醒凡. 现代泵理论与设计[M]. 北京:中国宇航出版社,2011.

Research on Optimization Design Method for the Remanufacturing

Impeller of Clear Water Centrifugal Pump

Abstract:

For the widely existing centrifugal pumps with numerous quantities, low efficiency, outdated structures, possibly be eliminated, this paper explores effective approaches for the optimized design of their impellers through remanufacturing. Based on the combination of ANSYS Workbench and CFturbo, the study proposes a method for parametric simulation modeling and optimization design of the impeller. Utilizing the response surface optimization module in ANSYS Workbench, with head not less than that of the original pump as a constraint and efficiency as the objective function, 41 groups of experiments using the Latin hypercube sampling method are designed. Then the study establishes a response surface proxy model based on the Kriging model and uses the MOGA algorithm to optimize the low-speed centrifugal pump. The research results indicate that applying this method to a specific low-speed centrifugal pump, under constant head conditions, resulted in a 2.11% improvement in efficiency. The optimized redesign and remanufacture of the impeller for clear water centrifugal pumps provides a valuable reference for enhancing the operational efficiency of centrifugal pumps.

Key words:

centrifugal pump; impeller; remanufacturing; parametric simulation; optimization design