某型商用车底盘U型螺栓断裂机理分析

2024-06-01余啟航陈大鹏包耿

余啟航 陈大鹏 包耿

摘要:通过金相试验、力学测试试验及力学仿真等方法,对某商用车底盘前悬架U型螺栓断裂问题进行了机理分析。结果表明,由于材料内部缺陷以及生产工艺的不够完善,U型螺栓的实际力学性能不足,安全系数偏低,在多次冲击载荷作用下,最终断裂失效。当减振器下支架先出现断裂时,其对U型螺栓的受力影响较小;当U型螺栓出现断裂时,减振器下支架会受到较大的应力集中,最终也会出现断裂。

关键词:U型螺栓;力学仿真;断裂;金相试验

中图分类号:U463.1 收稿日期:2024-04-05

DOI:1019999/jcnki1004-0226202405007

1 前言

重型商用汽车底盘悬架大多为非独立钢板弹簧悬架,前悬架包括钢板弹簧、减振器、稳定杆、U型螺栓、盖板等,如图1所示;双桥后悬架大多为平衡悬架结构,包括平衡轴、钢板弹簧、上下推力杆、缓冲块等如图2所示。

当悬架系统出现故障时,汽车的方向精度性会受到较大的影响,且转向装置也会变得不稳定,驾驶的舒适性降低。如关键部位出现断裂,将会导致车辆失控,最终导致交通事故的发生,所以对断裂部位进行分析研究具有十分重要的意义。

黄山等[1]对某重载汽车用U型螺栓断裂失效进行了分析研究,发现U型螺栓在服役过程中发生松动,导致其受到周期性的沖击应力作用,这是U型螺栓发生疲劳断裂的主要原因。徐萍等[2]对某重载汽车骑马螺栓断裂失效进行了分析研究,发现在车辆行驶过程中,骑马螺栓拧紧力矩减小引起板簧侧向窜动,从而对骑马螺栓产生多次小能量冲击,在断裂处产生最大附加弯矩,加上端口附近存在贫碳现象,最终导致骑马螺栓在服役过程中断裂失效。

本文基于某商用车底盘悬架U型螺栓及减振器下支架断裂问题,从故障分析出发,对断裂的原因进行了研究分析。

2 U型螺栓及减振器下支架断裂故障

21 断裂工况

某商用车底盘在试验场进行可靠性行驶试验后,二桥左后侧U型螺栓和减振器下支架产生断裂,断裂时整车累计行驶4 709 km,行驶路面均为碎石路,行驶速度在20~40 km/h之间。断裂情况如图3、图4所示。U型螺栓的断裂位置位于外侧螺纹根部,断口平整,距减振器下支架安装孔平面往下11 mm处,如图5所示。减振器左下支架断口位于两安装孔之间,断口参差不齐,如图6所示。

22 基本结构及工作原理

在商用车底盘前悬架中,U型螺栓用于固定钢板弹簧总成、减振器下支架和车桥,使其成为刚性结构,减振器下支架用于安装减振器总成。在整车行驶过程中,不同的路况导致钢板弹簧承载不同,车桥上下跳动带动减振器总成上下运动,从而给减振器下支架施加交变载荷。U型螺栓承受钢板弹簧的反作用力以及减振器支架的横向剪切力。

23 故障树

根据U型螺栓和减振器下支架工作原理及断裂现象建立故障树如图7所示。根据故障树可知,断裂的原因主要有三点:U型螺栓设计不合理、减振器支架设计不合理以及制造缺陷。

231 U型螺栓设计不合理

U型螺栓的设计主要包括结构设计,材料选用以及技术要求的设计。U型螺栓采用商用车通用的“U”字型设计,通过U型两边夹紧的方式对钢板弹簧夹紧,该结构为行业通用的板簧安装结构方式,故U型螺栓结构设计不合理的因素可以排除。U型螺栓的材料为40Cr,直径19 mm,满足QC/T 517《汽车钢板弹簧用U型螺栓及螺母技术条件》。材料40Cr的屈服强度不小于785 MPa,抗拉强度不小于980 MPa,若实际屈服强度低于785 MPa,则会产生影响。U型螺栓图纸要求调质硬度35HRC~39HRC,全长无裂纹,不过烧。满足QC/T 517 《汽车钢板弹簧用U型螺栓及螺母技术条件》。故U型螺栓技术要求不合理的因素可以排除。

232 减振器支架设计不合理

减振器支架的设计主要包括结构设计、材料的选用。减振器下支架通过共用U型螺栓固定单边支撑的结构型式在汽车行业较常见,且该结构件为重型载货汽车通用产品,故结构设计较为合理。减振器的材料为铸钢270~500 MPa,即屈服强度为270 MPa,抗拉强度为500 MPa,若实际屈服强度低于270 MPa,则会产生影响。

233 制造缺陷

由制造缺陷而导致断裂的发生主要有两个原因,即U型螺栓有制造缺陷和减振器支架有制造缺陷。本文通过金相试验以及硬度试验来进一步探究断裂的原因。

3 试验结果与分析

31 试验材料

在断裂支架和U型螺栓上进行取样试验,U型螺栓的材料为40 Cr,要求直径19 mm,实际直径20 mm,螺纹为M20×15,减振器下支架材料为铸钢270~500 MPa。两种材料化学成分如表1所示,可见两种材料的化学成份有明显的不同。表2展示了U型螺栓与减振器支架的力学性能与硬度,其中U型螺栓的屈服强度为700 MPa,抗拉强度为800 MPa,小于材料的理论屈服强度与抗拉强度。减振器支架的屈服强度为275 MPa,抗拉强度为525 MPa,强度与理论强度基本一致。相对于U型螺栓,减振器支架的延伸率与断面收缩率较小。U型螺栓的硬度在248~258HRC,没有达到理论要求的“35~39HRC”。

32 金相分析

将U型螺栓以及减振器支架取样后,对试样进行打磨抛光,然后在电子显微镜下进行金相观察。图8所示为U型螺栓试样的金相结果,其中图8a为50倍下的金相组织图,从图中可以观察到U型螺栓的金相组织由黑色的铁素体和白色珠光体组成,铁素体呈网状分布,珠光体呈块状分布;图8b为400倍下的金相组织图,从图中可以发现由于过烧导致材料内部出现局部过热现象。

图9所示为减振器下支架试样金相分析结果,其中图9a为50倍下的金相组织图,结果表明其金相组织由铁素体和珠光体组成,且分布不均匀。由图9a可知,珠光体沿着晶界分布,含量大约为30%,铁素体为粗针状+块状分布。图9b为400倍下的金相组织图,由图可知,组织内部存在混晶现象过烧现象,内部存在裂纹。为了更好地观察组织缺陷,对裂纹处进行了放大。图10展示了裂纹处的金相图,裂纹为明显的穿晶裂纹,且裂纹处有夹杂物,主要以硫化物为主。

4 U型螺栓以及减振器下支架SimSolid仿真分析

41 仿真模型的建立

为了更好地模拟U型螺栓以及减振器下支架的实际受力情况,现对其结构进行建模,将前悬架系统进行简化,如图11所示。模型主要包括板簧、车桥、U型螺栓、减振器下支架、厚螺母和销轴。

42 模型的约束以及载荷的施加

对车桥的下平面进行固定约束,根据实际情况,对厚螺母施加500 N·m的拧紧力矩。减振器压缩阻力最大为5 700 N,当底盘满载40 t时二桥轴荷54 t,通过计算可得单边板簧两端的反作用力分别为11 500 N。采用SimSolid软件对模型进行受力仿真分析,根据商用车行业内通用的冲击载荷叠加疲劳计算方法,对减振器下部安装位置以及板簧两端分别施加3倍载荷。

43 仿真试验结果分析

本文通过SimSolid软件对悬架结构进行仿真,根据车载工况对悬架结构施加相应的约束和载荷,图12为在一般载荷工况下悬架整体结构受力云图,由图可知,最大应力位于车桥与厚螺母的连接处,最小应力位于U型螺栓的底部。

由于整个悬架结构应力最大处不在U型螺栓处也不在减振器支架处,但实际上U型螺栓和减振器支架都发生了断裂,所以为了更准确地分析其断裂的原因,本文对断裂位置的局部受力情况进行分析,将从以下两个方面进行:

a减振器下支架先发生断裂,分析减振器下支架断裂前后,U型螺栓断裂位置附近的应力分布。

bU型螺栓先发生断裂,分析U型螺栓断裂前后,减振器下支架断裂位置附近的应力分布。

431 U型螺栓受力分析

当减振器支架未发生断裂时,U型螺栓两边都会承受板簧带来的反作用力,受力较为均匀,但当减振器支架发生断裂时,U型螺栓只有一边受力,其应力的分布有一定的影响。通过改变减振器支架的模型来模拟减振器支架断裂前后的工况如图13所示,在两种工况下分别计算U型螺栓的应力分布。

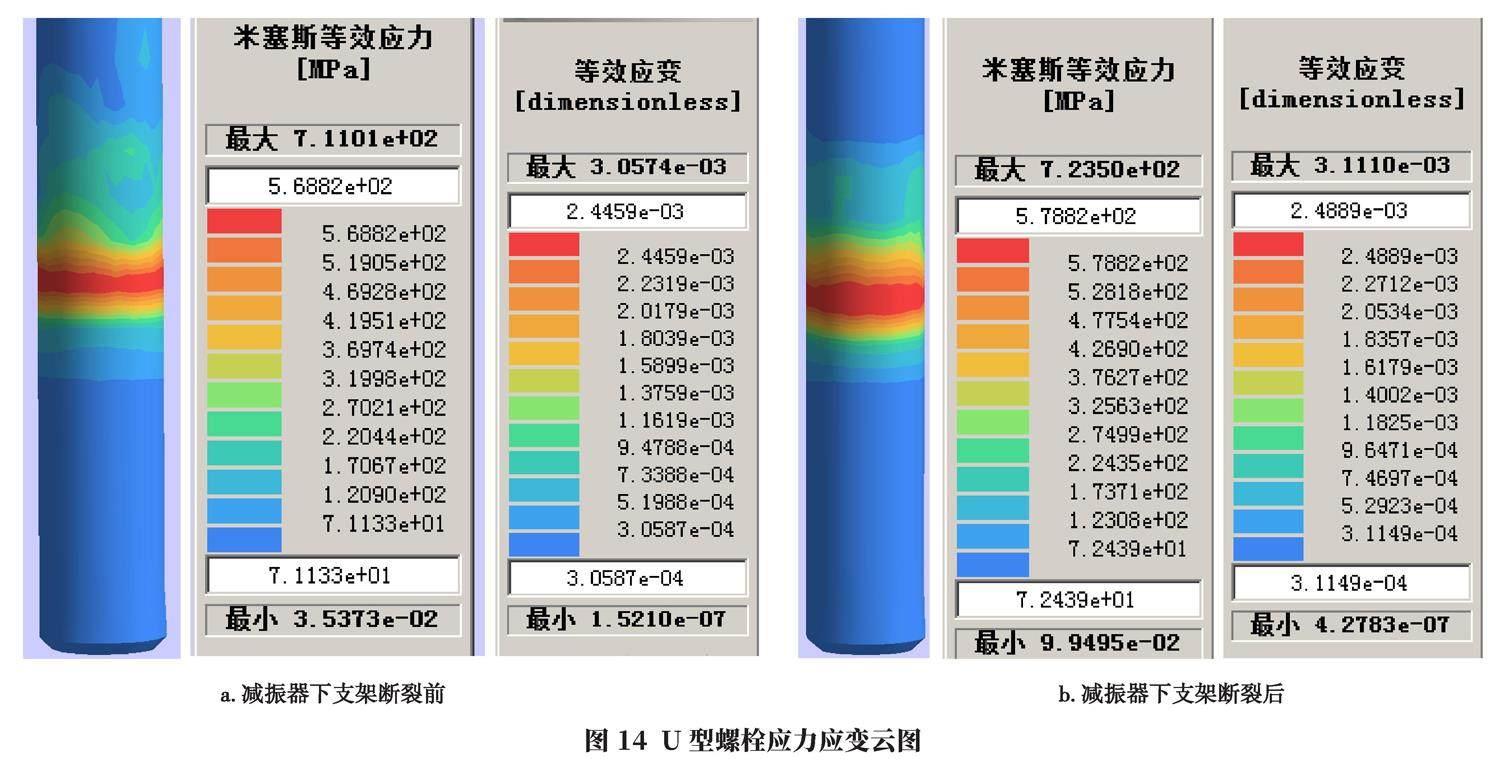

为了更好地分析局部的受力情况,将其他部位进行隐藏,减振器下支架断裂前后U型螺栓的局部应力云图如图14所示。由图14a可知,当减振器支架断裂前,U型螺栓断裂位置附近最大应力为711 MPa,安全系数为137,最大应变为03%。由图14b可知,当减振器支架断裂后,U型螺栓断裂位置附近最大应力为723 MPa,安全系数为136,最大应变为031%。减振器支架断裂对U型螺栓的承载的影响较小。在3倍的载荷工况下,两种情况下的U型螺栓安全系数均小于14,所以存在疲劳断裂的风险。

432 减振器下支架受力分析

当U型螺栓未发生断裂时,减振器支架两边承受载荷,受力较为均匀,仿真分析结果如图15所示。由图15可知,在U型螺栓断裂前,减振器下支架断裂位置附近的应力分布较为均匀,且数值很小,仅有12 MPa,应变也仅有0005%,减振器支架不会因此发生断裂。当U型螺栓断裂时,减振器支架就会受到单边载荷,其承受應力就会急剧增大。由于减振器下支架的断裂位置为中间部分,所以对中间位置的受力情况进行分析,仿真分析结果如图16所示。由图16可知,在U型螺栓断裂后,其由于受到单边载荷的影响,断裂位置附近会产生较大的应力集中,导致应力急剧增大,达到1 690 MPa,应变达到06%。这说明,在U型螺栓产生断裂后,减振器下支架也会因为受力急剧增大而瞬间断裂。

5 力学测试试验

为了验证仿真的正确性以及更准确地分析汽车在行驶过程中,U型螺栓以及减振器下支架出现断裂的原因,本文通过贴应变片的方法,在减振器下支架的直角拐弯圆弧处贴上应变片,在应变片与减振器支架外表面完全贴合之后,再重新进行行驶试验。在试验中,路况为碎石路,整车重量为40 t,汽车行驶速度为35 km/h,与发生断裂时的工况保持一致。将仿真结果与试验结果进行对比如图17和图18所示。由图可知,仿真结果与试验结果中,减振器支架的直角拐弯处的应力基本一致都为160 MPa左右,说明仿真的结果是正确的。

6 结语

本文基于某商用车底盘悬架系统U型螺栓以及减振器下支架断裂问题,通过对故障进行系统的分析,排除了结构设计不合理以及材料选用不合理的因素。通过金相分析,力学测试试验以及SimSolid仿真分析,对断裂的原因进行了研究,主要结论如下:

aU型螺栓材料内部存在的过烧现象,导致其力学性能不足,最终在服役过程出现疲劳断裂。热处理工艺对U型螺栓的强度有较大的影响,在制造生产中,应当严格控制这一工艺,提高生产质量。

b仿真结果与试验结果基本一致,说明仿真结果较为准确,3倍载荷工况下,U型螺栓实际承受的最大应力大于屈服强度,在疲劳载荷的作用下,发生断裂失效。当减振器下支架先断裂时,U型螺栓的受力变化较小。当U型螺栓先断裂时,减振器下支架会受到单边载荷而导致出现应力集中,承受的载荷急剧加大,最终断裂失效。

参考文献:

[1]黄山,骆玉城重载汽车用U型螺栓断裂失效分析[J]热处理技术与装备,2023,44(1):35-39.

[2]徐萍,白培谦重型汽车骑马螺栓断裂分析[J]装备制造,2013,13(3):36-39.

作者简介:

余啟航,男,1997年生,工程师,研究方向为悬架技术。