基于重量传感器信号采集的抓斗抓取量智能控制系统

2024-05-29供稿南京港机重工制造有限公司

供稿/南京港机重工制造有限公司 潘 磊

采编/邹铁汉 张韦微

目前,抓斗抓取物料的过程主要是依赖司机的操作经验,手动操作主令控制器控制抓斗打开的角度大小,同一货种的情况下,抓斗打开的角度越大,抓斗抓取量就越大。在抓斗打开的角度相同的情况下,不同的物料,密度越大,抓取的物料就越重,所以抓斗抓取物料的质量跟司机操作抓斗打开的角度和所抓物料的密度都有关联。为了满足作业需求,避免出现因货种密度不同或司机打开的抓斗角度不合适造成起重机作业时超载或抓取量过少的情况发生,目前港口生产者会根据不同的货种配置斗容大小相适应的抓斗,但是往往还不能完全兼顾所有的散货作业需求。

现有的港口起重机设备上一般都有1套独立的超负荷系统装置,该装置主要检测起重机所吊起的货物是否超载。当超负荷系统装置检测到所吊起的货物超载时会输出信号至PLC系统,参与PLC系统控制,自动限制司机控制起重机将货物继续提升,只能将货物下降。当人工控制抓斗打开角度过大时,抓取物料质量超过额定起重量,此时司机只能将抓斗放下,需重新操作抓斗抓料;当抓斗打开角度过小时,抓取物料质量又会低于额定起重量;以上2种情况都会造成生产效率降低。现有的抓斗控制系统完全依赖司机的操作水平,很难完全发挥起重设备的额定生产能力。超负荷系统也属于独立设置,使得超负荷系统无法融入整个系统,不能实时参与电气系统控制。

技术方案

针对现有技术中存在的问题,南京港机重工制造有限公司设计了一种基于重量传感器信号采集的抓斗抓取量智能控制系统,以解决目前单一抓斗无法兼顾所有的散货作业需求,需根据不同货重更换不同类抓斗;以及作业过程中需人工反复调整抓斗打开角度以控制最合适的抓取量,进而造成工作效率低的问题。

基于重量传感器信号采集的抓斗抓取量智能控制系统包括:重量传感器、抓斗控制系统、增量型编码器及PLC系统。重量传感器与PLC系统电性连接。抓斗控制装置包括:抓斗、支持电动机、开闭电动机、支持卷筒、开闭卷筒、支持钢丝绳、开闭钢丝绳、主令控制器及变频器。抓斗包括数片颚片,抓斗的头部通过支持钢丝绳与支持卷筒相连,抓斗颚片内侧的闭合绳上端通过开闭钢丝绳与开闭卷筒相连,支持卷筒和开闭卷筒安装于机房内,卷筒上的钢丝绳通过改向滑轮连接至抓斗;支持电动机连接控制支持卷筒,开闭电动机连接控制开闭卷筒。变频器与支持电动机及开闭电动机、主令控制器与PLC系统、变频器与PLC系统均为电性连接。主令控制器用于发出控制抓斗升降与开闭的指令,PLC系统将主令控制器发出的升降、开闭指令转化后发送给变频器,变频器接收转化后的运行指令控制电动机工作运行。支持电动机和开闭电动机的转子上均安装有增量型编码器,其与PLC系统电性连接,采集支持电动机及开闭电动机的运行数值,再将数值信号回馈给PLC系统。

技术原理和实施流程

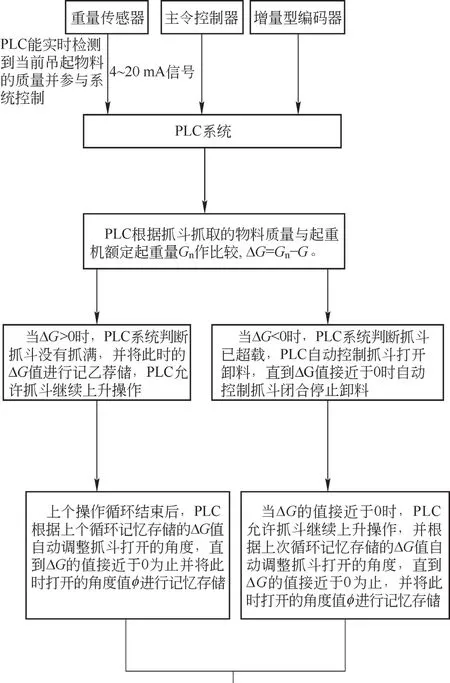

基于重量传感器信号采集的抓斗抓取量智能控制系统流程如图1所示。

1)确认增量型编码器计数的方向,设抓斗上升或闭斗时为增计数,抓斗下降或开斗时为减计数;当抓斗作打开动作时,支持钢丝绳静止不动,支持电动机的编码器数值不变,开闭钢丝绳下降,开闭电动机的编码器数值递减,直到抓斗打开到预想的角度时开闭钢丝绳停止动作,此时开闭电动机的编码器的数值停止递减变化。

2)由主令控制器发送升降或开闭指令,再由PLC系统接收转化后发送给变频器,变频器控制支持电动机及开闭电动机运行。

3)支持电动机和开闭电动机的转子上的增量型编码器与PLC系统电性连接,采用PLC高速计数器对增量型编码器进行信号采集,增量型编码器作为变频器的实际速度检测设备,实现电动机闭环控制。通过计算得到支持和开闭钢丝绳之间的绳差,根据比例关系

抓斗抓取量智能控制系统流程图

φ=k1·c

c=a-b

式中:a为闭斗状态时支持电动机的编码器的数值,b为开闭电动机的编码器的数值、c为抓斗打开动作时支持机构钢丝绳与开闭机构钢丝绳之间绳差对应编码器的差值,φ为抓斗打开的角度数值,k1为φ与c之间的比例系数。

通过PLC编程读取支持电动机和开闭电动机上增量型编码器的数值,计算出支持和开闭钢丝绳的实际运行的状态,从而得出抓斗的打开角度。

4)将重量传感器输出的4~20 mA的模拟量信号直接进入PLC的模拟量输入模块,港口起重机设备重量传感器输出的模拟量信号的数值与起重机设备所吊起的物料的质量呈正比例关系,即

G=k2·I

式中:G为起重机所吊起的重物的质量,I为重量传感器输出的模拟量信号的数值,k2为I与G之间的比例系数。

将超负荷系统的重量传感器信号直接进入PLC模拟量输入模块,根据重量传感器输出的模拟量信号的数值大小与起重机设备所吊起的物料的质量呈正比例关系的原理,即可通过PLC编程实时读取到起重机所吊起的重物的质量。

5)ΔG为起重机实际所吊起的重物的质量与起重机在正常工作情况下所允许的最大起重量之间的差,ΔG值越大,抓斗实际少抓的物料质量就越多,根据ΔG值的大小,下个循环作业时,PLC根据程序模块将自动调整抓斗打开的角度,直到ΔG值接近于0为止。同时PLC将此时抓斗打开的角度值φ记忆存储,即记忆存储支持机构钢丝绳与开闭机构钢丝绳之间绳差对应编码器的数值c,然后PLC将按照此角度值自动进行精确控制,保证每次抓斗抓取物料的量接近起重机在正常工作情况下所允许的最大起重质量Gn。

6)如果计算得出的ΔG值为负值,负值越大,抓斗实际多抓的物料的质量就越多,根据ΔG值的大小,PLC按照程序模块自动控制抓斗打开进行卸料减重,直到ΔG的值接近于0为止,PLC根据程序模块自动控制抓斗闭合,停止卸料减重,记忆存储同5)。

总结

本技术方案简单实用,在不改变任何机械结构的基础上,通过PLC系统采集重量传感器的实时信号,对抓取量进行实时监测并参与系统控制,实现抓斗抓取量智能控制,整个过程无需人工控制;且可对抓取的数据进行储存,加快了工作效率,更加便于作业;避免了因反复抓取造成的空气环境污染等问题;本系统成本低,智能化程度高,极大地提高了设备的生产效率、本质安全性、绿色环保性、智能性。