某散货船典型舷侧分段制作工艺

2024-05-26张广阳阮磊

张广阳 阮磊

摘 要:本文对某散货船典型舷侧分段制作工艺流程进行全面介绍,阐述分段划分、脚手架、扫砂等主要工艺流程,及分段DAP、焊接、精度、预密性等主要工艺方法,总结其分段制作工艺。

关键词:散货船;制作工艺;分段划分;预密性

中图分类号:U663.2 文献标识码:A

Typical Broadside Blocks Manufacturing Process

of a Bulk Carrier

ZHANG Guangyang, RUAN Lei

( COSCO Shipping Heavy Industry(Zhoushan) CO., Ltd., Zhoushan 316131 )

Abstract: This paper gives a comprehensive introduction to the typical broadside blocks manufacturing process of a bulk carrier, expounds the main process such as blocks division, scaffolding, sand sweeping, and expounds the main process methods such as DAP, welding, dimension control, advance tightness, as well as summarizes the excellent manufacturing process of this type of blocks.

Key words: bulk carriers; manufacturing process; blocks division; advance tightness

1 前言

造船業属于劳动密集型、技术密集型产业,近年来人工成本上升和技术发展,必然要求造船企业注重船舶建造技术提升。船舶建造技术将逐步转化为模块化、中间产品成品化、壳舾涂一体化模式。当今世界造船业竞争激烈,生产建造成本日益攀升,只有发展新技术、新工艺,解放劳动力,有效管控建造成本,才具有世界市场竞争力。

本文以某散货船典型舷侧分段制作工艺的实际经验,结合日韩造船企业工艺方法,介绍制作此类型分段的优良工艺流程。

2 制作工艺工法

2.1 分段划分

分段划分是造船企业综合制造能力的重要体现,是工艺工法的具体表现。分段划分方式直接关系到生产各工序是否顺畅,最终影响到整个船体建造的效益。

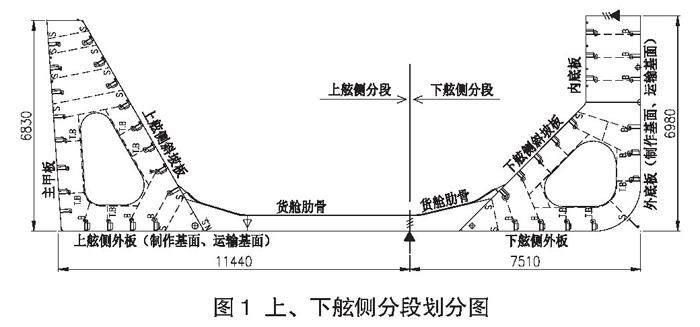

本舷侧分段案例分为上、下舷侧分段,分段平均重量约85 t,纵向长度约14 m,运输总高度(含门架高度)10 m以下,上、下舷侧分段水平分割线在货舱肋骨处,如图1所示。

船体分段划分原则上从四个方面综合考虑:起重运输能力;结构特点与强度;工艺和施工条件;生产计划与劳动量。其中起重运输能力是首要条件。分段划分需平衡生产各方面因素,适合企业自身条件。因各企业厂房、设备不同,分段划分有所不同。

1)分段划分首先要考虑制作车间起重能力。分段脱胎重量不能超过制作车间吊车的额定荷载,分段脱胎高度符合吊车起吊高度。其包括分段结构重量、焊材重量、脚手架重量和预装舾装件重量等。结构重量是吊车额定荷载的80%左右比较合适。

2)分段划分需要考虑分段运输能力。大中型造船企业通常配置100 t、200 t和380 t甚至更大运输能力的平板车,这点可不做重点考虑。分段划分需考虑平板车运输能力,及运输高度限制。通常需低于砂房、油漆房门眉高度0.3 m以上。

3)分段划分需要考虑分段结构特点与强度。对于本案例上下舷侧分段,环形接缝尽量避免布置在船体总强度或局部强度受力位置,如船舯、船梁剖面突变处,以及每一肋骨间距的中点;尽量减少纵骨架式船体的横向分段接缝的数目;分段应具有足够的刚性,使不致因焊接、火工矫正及翻身吊运而引发较大的变形。

4)从工艺和施工条件考虑。在一般情况下,底部分段的划分,大型船舶以重量为主要考虑因素,中、小型船舶以尺寸和形状为主要考虑因素;舷侧曲面分段则主要考虑尺寸和形状,同时也要考虑加强和翻身吊运的方便性;首、尾总段则主要考虑重量,同时考虑翻身吊运的方便型。本案例主要以重量为主要考虑因素。

5)从生产计划与劳动量考虑。分段的划分应考虑企业的劳动组织、场地面积,以及对生产条件变化的适应性。这个因素适用于全盘考虑企业的产能和劳动力安排。原则上分段纵向长度越长越好,越能发挥船厂的极限制造能力。

6)新工艺、新工装的应用。主要考虑分段组立顺序DAP对各工序的影响和涂装开孔搭设脚手架工艺的应用。

2.2 分段组立顺序DAP

编制分段组立顺序DAP需要多部门协作。工艺工法人员参照立体模型,根据施工场地、车间设备、施工环境等因素决定分段结构组立施工顺序,最终由设计人员、工艺人员和工程主管人员共同评审确定方案,并在实施过程中持续改善。

1)DAP作为分段制作的指导性图纸,其设计宗旨是施工简单、效率高和降低制作成本。

2)避免狭小空间,便于结构装配方便,减少仰焊、立焊,多用高效焊,减少打磨量。组立平直对接焊缝、角焊缝使用自动角焊机焊接,斜坡板和外板的角焊缝使用自动角焊机焊接。斜坡板与内地板对接节点改成钢板冷弯成型,较大减少焊接工作量和无损检测点。

3)适合组立场地空间及吊运能力。组立场地配置的吊机起吊能力一般在32 t左右,各船企略有差异。

4)平衡小、中、大组立物量,减少大组工作量,缩短占胎时间。中组立越多,大组立成型越快。相反,小组立越多,大组立成型越慢,越不好施工。

5)有利于组立装焊、吊装变形控制,有利于精度控制,有利于工装工法的使用推广等。本案例中,货舱肋骨装配时机做了特别策划,使用工装对上胎板进行封焊,每个分段先将艏、舯、艉三根肋骨“T”排下方的斜坡板焊缝焊接150 mm长再装配三根“T”排,使用自动角焊机焊接斜坡板与外板角焊缝,打磨后,对此处角焊缝做预密性真空实验,最后使用肋骨装配工装装配其余肋骨“T”排,使用自动角焊机完成“T”排焊接。最大限度的使用角焊机焊接,完成了密性焊缝预密性实验,避免了焊接收缩对分段精度的影响。

6)减少高空作业,高空作业地面做,减少脚手架搭设。本案例中,中小組立阶段不搭设脚手架,分段大组立内部利用涂装开孔搭设一次脚手架,直至涂装结束。

2.3 钢板和型材预处理

1)钢板和型材在切割前应使用预处理设备喷射磨料(喷丸或喷砂)完成除锈、形成表面粗糙度和车间底漆喷涂工作。

2)钢板和型材表面预处理粗糙度等级要达到Sa2.5,即粗糙度在30-75μm范围内。这是非常重要的预处理指标,直接影响分段在砂房的表面处理方式。若预处理阶段表面预处理等级达到Sa2.5,分段在砂房只针对焊缝、烧损、污染的区域进行砂枪扫砂处理,达到控制表面清洁度、粗糙度、油脂、灰尘和其它污染物的目的即可。反之,就要对分段所有表面进行全面性砂枪冲砂。

2.4 结构焊接

1)焊接参数、焊接材料严格按照焊接工艺说明书(WPS)执行。需要指出的是根据焊接环境选择相对应的焊接参数,选用正确的焊接设备和材料,是焊缝美观、结构精度控制的关键因素。大电流焊接产生的热效应对精度控制造成影响。

2)优先采用半自动、自动焊接设备,焊接性能稳定,成形美观,减少修补和打磨。外板组立、斜坡板组立和甲板组立的钢板对接、加强筋角焊、纵骨的角焊焊接,都是使用自动焊设备的绝佳场景,日韩船企高效焊焊接推广应用的非常成熟,具有事半功倍的效果。

3)注重船体焊接顺序原则工艺的执行。事实上,国内很多船企没有按照焊接顺序焊接,导致一系列精度问题,反而事倍功半。

4)船体焊接顺序的原则包括以下几个主要方面[1]:先焊接对其他焊缝不起较大刚性拘束的焊缝;每条焊缝焊接时,尽量保持其一端有自由收缩的可能性;在构架的板接缝相交的情况下,既有对接缝,又有角接缝,应先焊接对接缝,再焊接角接缝;当采用手工焊接,焊缝长度>2 000 mm时,应采用分中逐步退焊法焊接。

5)结构件自由边、流水孔、过焊孔等自由边打磨成圆角,常用标准值R2。

2.5 分段精度控制

1)精度尺寸是衡量分段制作成品是否合格的重要指标,精度合格是制作过程中层层把控的结果。做好板片、型材下料和组立制作的精度控制,是获得精度合格分段成品的基础条件。

2)钢板切割、型材切割必须要合格。 采用型材切割流水线,可快速加工切割型材,端部加工到位,尺寸精准,效率高,节省人工。

3)精度自主测量的职责在班组,发扬班组自主精度控制的责任意识。拼板焊前、焊后尺寸一定要按照工艺流程测量管控,及时调整导致尺寸偏差的不利因素。

4)分段主骨材焊接产生的“瘦马”变形,分段自由边焊接变形,均要及时背烧较正,避免搭载合拢阶段再次背烧。

2.6 分段预密性实验

1)分段预密性实验[2],是指制作的子分段/分段在装焊结束后涂装前或总组结束后涂装前,针对水密区域的手工角焊缝和对接焊缝进行真空密性试验,对非焊透和部分焊透的角焊缝进行角焊缝充气试验。

2)保证密性焊缝能满足密性试验的要求和完整性,包含的NDT探伤点完成并得到船东确认。

3)真空密性试验,即对船体结构中水密结构,舱柜周界的全焊透角焊缝及所有手工焊接的对接焊缝进行密性试验,将原来需要在分段合拢后再进行的密性试验,提前至子分段/分段制作完工后进行。试验合格后,该水密焊缝可与其他结构同时在分段涂装阶段进行涂装作业。

4)角焊缝充气试验,是指在子分段/分段装焊结束后涂装前,对子分段/分段结构中有纵骨穿越孔的非焊透或部分深熔焊的水密结构区域的角焊缝进行密性试验。试验合格后,该水密焊缝可与其他结构同时在分段涂装阶段进行涂装作业。

5)当角焊缝充气试验失败时,可采用抽真空试验替代角焊缝充气试验或者留到整舱充气试验时检测,当采用抽真空试验大范围替代时,需得到船东认可。

6)部分狭窄或角落处水密角焊缝无法使用角焊缝充气试验时,可采用着色试验替代密性试验。

7)实施分段预密性试验的好处是水密焊缝可在分段涂装阶段进行涂装作业,避免了搭载合拢阶段大范围检查密性焊缝带来的搭设脚手架、打磨、清洁、涂装等大量工作,是分段完整性的一项重要指标。

2.7 脚手架搭设

1)分段在制作过程中必须努力减少脚手架搭设。中组立不要划分的太高,高度不高于3 m为宜;通过中组立或分段翻身的方式消除焊接登高要求;使用简易工装平台、爬梯替代脚手架。

2)上下舷侧分段大组立制作基面固定,分段内部通过开设涂装开孔搭设脚手架。制作过程中只搭设一次脚手架,焊接、冲砂、油漆各工序共同使用,把脚手架搭设次数降至最少。

3)分段外围不搭设脚手架,分段脱胎后进入砂房和油漆房施工,均使用高空车进行扫砂和喷涂油漆。

2.8 舾装件安装

1)舾装件应安装完整,小型舾装件如扶手、踏步等在小组立阶段就可安装,锌块、直梯、斜梯等舾装件可在大组立阶段安装。需要保护的舾装件使用三防布做好保护,如压载舱锌块。

2)分段内部管系支架、管子在大组立阶段预埋安装,分段外部舾装件按照高空作业低空做、外场作业内场做的原则安装,带缆桩、栏杆可在脱胎后安装。

3)搭载合拢用工装脚手脚零件安装完整。

2.9 脱胎吊运、驳运

1)根据结构特点,在肋骨“T”排上开设吊码孔可替代吊耳使用。

2)脱胎吊运吊耳设置在强结构上,每组吊耳受力应大致相等,吊运钢丝绳相互间角度原则上不大于60°。

3)分段脱胎后吊运至门架搁墩上,搁墩形式各企业不尽相同,符合平板车驳运稳固要求即可。搁墩和分段之间放置若干200 mm高硬木块,有利于搁墩处分段油漆完整性。

2.10 扫砂和涂装

如果车间钢板预处理线处理等级能够达到Sa2.5级,在砂房只需对分段简单的扫砂处理,去除表面轻微铁锈、油污等污染物即可。否则,就要对分段进行全面冲砂,使用大量钢砂。因此车间钢板预处理线效能达标是分段在砂房简易扫砂重要的必要条件。

涂裝油漆干膜厚度控制在500μm上下为宜。上舷侧燃油舱室扫砂清洁后,喷涂一度车间底漆即可。

3 结束语

本文介绍某散货船上、下舷侧分段制作工艺工法的全流程。从大工法角度阐述分段划分、脚手架、扫砂等主要工艺流程,从小工艺角度阐述分段DAP、焊接、精度、预密性、吊运、驳运和涂装等工艺方法。大工法的强弱取决于造船企业的基建和设备优势,小工艺的优劣取决于造船企业自身管理和企业文化,二者相互促进方能占据制造优势地位,综合效益突出。

参考文献

[1] 李忠林.船舶建造工艺学[M].哈尔滨:哈尔滨工程大学出版社,2006.

[2] 黄浩.船体工艺手册[M].北京:国防工业出版社, 2013.

作者简介:张广阳(1990- ),男,助理工程师。主要从事船舶与海洋结构物生产工艺研究工作。

阮 磊(1986- ),男,工程师。主要从事船舶与海洋结构物工艺设计工作。

收稿日期:2022-10-08