3D-IOT-AI驱动的烟丝供给数字孪生系统研究

2024-05-25张佳儒陈忠华王爽果刘维昌曾庆辉

张佳儒,陈忠华,王爽果,刘维昌,曾庆辉

湖北中烟工业有限责任公司襄阳卷烟厂,湖北襄阳,441000

0 引言

工业4.0已经彻底改变了制造业、检验和汽车等领域的生产和技术能力。在现代,周围的资产(例如,Vehicle-to-Everything:V2X)越来越多地连接彼此之间及与环境共享信息,以优化其性能、防止危险情况,并提高安全性。与工业革命齐头并进的主要有两个新兴范式:物联网(Internet of Things,IoT)[1]、人工智能(Artificial Intelligence,AI)和机器学习(Machine Learning,ML)[2],IoT使多种物理现象的实时监控和驱动成为可能、AI和ML通过数据驱动的方法为系统和过程(在某些情况下未知)的行为建模铺平了道路,因此,随着周围信息来源的增加(IoT),分析技术也在不断发展,以提高对环境的了解(AI/ML)。由于IoT和分析技术的交互,当前使用大量IoT技术对具体事件的复杂模式进行特征提取和分类或监测的深度学习(Deep Learning,DL)技术得以蓬勃发展。

对设备的实时行为及其可能的未来状态进行持续分析和预测的需求促进数字孪生的研发及应用[3]。数字孪生可以定义为通过持续监测、预测和优化决策提供的物理资产的数字准确和可信赖的表示[4]。以火车轮毂轴承为例,其维护和生产成本往往较高[5]。数字孪生预测轴承何时需要维修或更换,及预估使用寿命,可以极大地优化运营成本,并允许铁路公司更好地规划。尽管数字孪生与网络物理系统有相似之处,例如,将资产整合到数字世界中,但它们更进一步[6]提供了与物理世界中行为相同的资产的精确复制品。数字孪生利用驱动工业4.0的范例来监控环境(物联网),并寻求物理资产的持续优化/预测(AI/ML)。在许多过程中,除了数据驱动的模型外,基于物理的模型还通过数学方程提供了资产行为的精确表示。然而,这些模型通常很难获得,因此,它们需要数据驱动模型(如AI/ML)的补充。在此情况下,资产的可视化(最好是3D)也起着关键作用,因为拥有可靠的数字孪生系统的主要功能之一是模拟未知和极端情况下的资产,以便评估它们的行为。

数字孪生所呈现的这种技术和范式的编排需要系统来进行它们的持续开发和集成。在过去的几年里,出现了大量的框架,使数字孪生的发展成为可能。Eclipse Ditto是用于多域数字孪生的最广泛的开源解决方案之一,尽管Eclipse Ditto支持资产通信的虚拟抽象,以及细粒度的访问控制管理,但是需要大量额外的集成工作来实现有效的数字孪生。有效的数字孪生指的是与AI/ML技术的无缝协调、与3D渲染引擎的集成、传感器故障检测以及生态系统的集成可视化等。此外,数字孪生通常处理单个资产,但这些资产可能是系统的一部分(例如,轴承和列车),其中可能需要数字孪生组合。在本研究中,针对烟草行业生产环境和工艺的特定性和特殊性,设计可持续开发和集成有效的烟丝供给数字孪生系统。该数字孪生系统为工业4.0背景下讨论的物联网、AI/ML、3D可视化等主要技术提供了集成解决方案,为其监控、管理和持续优化提供了统一的接口。本研究的主要内容如下:

(1)设计面向烟丝供给侧的3D-IoT-AI驱动的数字孪生系统,用于抽象和持续监控烟丝供给侧物理资产;

(2)与AI/ML技术、物联网数据流和视频流无缝衔接,用于持续优化和预测,例如:烟丝进柜推荐;

(3)3D渲染引擎集成,用于3D数字孪生的设计和可视化。

1 面向烟丝供给侧的3D-IoT-AI驱动的数字孪生系统概述

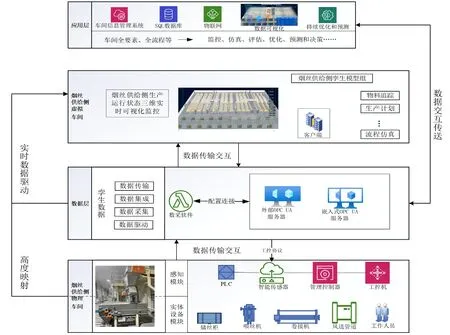

面向烟丝供给侧的3D-IoT-AI驱动的数字孪生系统结合业务场景和实际需求划分为物理车间、数据层、烟丝供给虚拟车间和应用层四大部分。面向烟丝供给侧的数字孪生系统整体框架如图1所示。系统各部分的具体含义如下。

图1 面向烟丝供给侧的3D-IoT-AI 驱动的数字孪生系统总体框架

1.1 物理车间

烟丝供给侧物理车间涉及制丝和卷包车间,是构建数字孪生系统的基础。烟丝供给侧作为生产衔接环节设备种类繁多,设备类型差异较大,支持设备间信息传递的感知模块类型多样。烟丝供给侧主要包含储丝柜、喂丝机、卷接机、风送管道、传送皮带、布料车和设备电机等实体设备模块,这些实体设备模块支撑着烟丝供给侧正常运行;烟丝供给侧感知模块包含支撑各类实体设备间信息传递的智能传感器、可编程逻辑控制器(Programmable Logic Controller,PLC)等要素,亦包含控制各设备有序加工的控制器、工控机等要素。实体设备模块和感知模块的有机结合实现了烟丝供给物理车间各设备的协调、有序生产,保障了生产衔接环节的正常运行,由此,进一步为烟丝供给侧虚拟车间的构建和运行提供了参照和数据来源。

1.2 数据层

烟丝供给侧数字孪生系统孪生内的有效连接和运行以及物理车间与实际车间之间的通信离不开数据的交互。数据层通过采集烟丝供给侧各个系统间的多源异构数据,将其集成并传输至数字孪生系统以驱动虚拟车间的有效运行。数据层中的孪生数据不仅包含物理车间各实体设备经由感知模块采集到的实时运行、状态、生产产量等数据,还包括各设备的3D模型在数字孪生系统中的编码、位置信息等数据,这些数据是数字孪生系统运行的核心驱动。烟丝供给侧由于设备数量种类繁多且涉及制丝和卷包两大业务系统,导致其数据多源且协议多样,通过分析物理车间实体设备模块各控制器间的通信方式和感知模块数据通信协议,运用OPC UA技术,通过Python等第三方软件完成数据采集,对采集到的原始数据进行统一化、标准化处理,实现数据在烟丝供给虚拟车间中的共享以及在应用层的传输与交互,以组成系统通信间的完整闭环。

1.3 虚拟车间

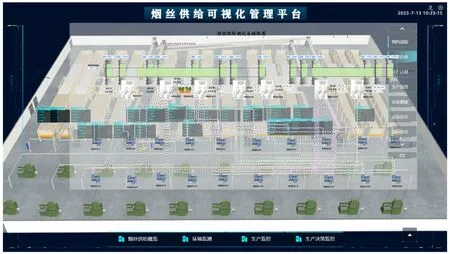

烟丝供给侧虚拟车间是对物理车间的真实映射和实时交互,是物理车间要素、行为、规则三个层面模型的集合。虚拟车间中不仅包含对设备加工动作行为、信号传递等物理属性进行刻画的物理模型,还包含对车间生产行为的顺序、并发等特征进行刻画的行为模型。基于三维建模技术,对物理车间人、机、物、环境等车间生产要素和物理属性进行数字化建模,同时构建刻画生产运行行为属性的行为模型和基于车间运行及演化规律的规则模型,构造与物理车间实体高度逼近的模型。虚拟车间的布局和各个设备虚拟模型与物理车间具有高度相似性,虚拟模型间的不同组合可形成不同的生产线布局。在生产期间,物理车间的实时数据和知识驱动虚拟车间真实模拟生产的全过程,虚拟车间能对物理车间的运行和生产过程进行全方位、多角度的实时可视化监控。

虚拟车间逼真的三维可视化效果是构建可视化监控平台的核心基础;虚拟车间及相关信息与物理车间的双向映射实时交互实现虚拟与物理车间之间的融合,同时,虚拟车间的可视化效果带来的交互体验有助于应用层的多方面应用灵感的激发。

1.4 应用层

数字孪生系统全要素、全流程、全业务的集成和融合是系统应用层实现生产过程仿真分析,生产状况监测、关联、预测和调控等应用的基础。应用层的信息服务层由SQL数据库、物联网平台和数据可视化等组成。结合各业务系统多源数据、物理车间感知模块数据和虚拟车间孪生体数据进行分析生成相应优化方案,并反馈至虚拟车间进行仿真和优化。

此外,应用层可根据实际业务需求将生产过程的生产链路、品牌产量、生产进度、储柜存料状况和关键设备生产状态等生产信息进行可视化展示,且将车间设备的部分关键数据以二维图表的形式实时动态显示。最后,将数据传输至物联网平台,对设备运行状态进行远程在线监控及对关键设备(如:储丝柜、自动控制风管)进行实时视频监控。

2 基于机器学习的持续优化和预测

该章节旨在实现数字孪生系统与机器学习算法的集成。这有助于预测设备数字孪生体的下一状态或可能出现的故障情况等,如:当储丝柜状态或自动风管控制状态未更新时,说明对应设备已停止运行或认为发生了某种故障。

基于数字孪生的机器学习领域的主要目的之一是预测孪生体的未来状态,这对于分析控制和改进对应设备孪生体运行相关因素具有相当的实用性。同时,它还旨在预测孪生体的某些特征或值,这些特征或值不能直接或以任何准确的方式测量或获得。利用所设计的机器学习模型进行数据处理并获得预测结果,进一步利用预测结果更新孪生体,有利于模拟实体设备在不同状态下的状态,并为实际生产提供参考。

3 数字孪生系统的三维表示

数字孪生系统的一个重要方面是数据的表示。在本研究设计的数字孪生系统中可以找到烟丝供给侧对应所有关键设备的对应孪生体三维表示,这使得在任何给定时刻都可以直观且便捷地理解设备孪生体相关状态和信息,实现孪生体的三维显示是该章节的主要目标。首先,拍摄烟丝供给侧设备图片和设备布局,根据设备实际情况进行关键设备的三维建模,其中,喂丝装置的实际构造和三维建模如图2所示,对烟丝供给侧相关关键设备完成建模后,借助平台实际烟丝供给侧布局完成虚拟车间的构建;在设计的数字孪生系统中允许为设备三维对象依具体业务分配特定的行为,并能在系统中实现二维与三维场景的联动,如图3所示。

图2 喂丝机实体(左)、喂丝机三维建模图(右)

图3 烟丝供给拓扑图与三维场景联动

4 总结

为了更好地理解和预测资产在现实世界中可能面临的情况,数字孪生正在成为一种宝贵的资源。虽然已有诸多文献定义了数字孪生系统,但针对烟丝供给侧这一流程特定生产环境需要进行重大的演变才能实现有效的数字孪生。在本研究中,我们提出了面向烟丝供给侧的3D-IoTAI驱动的数字孪生系统,用于实现定制化的有效数字孪生。并将AI/ML相关模型预测结果、物联网数据流和视频流无缝衔接至数字孪生系统中,用于持续优化和预测;对烟丝供给侧生产等数据进行分析以提供决策依据,并将关键设备等视频流数据集成到数字孪生系统中实现实时监控。