镀金引线器件自动除金搪锡工艺技术研究

2024-05-25李华黄淑云弋洁刘鹏

李华,黄淑云,弋洁,刘鹏

湖北三江航天红峰控制有限公司,湖北孝感,432100

0 引言

镀金引线元器件直接焊接时,焊点中会形成Au-Sn金属间化合物(IMC),呈现明显脆硬性,一般把用锡为主要成分的焊料与金层焊接后生成金一锡金属化合物发生的脆性断裂失效现象称为“金脆”[1]。2013年王晓明[2]等人对锡-铅共晶焊料与镀金层焊点的失效机理研究发现,焊接完成一定的时间后,脆性化合物在界面富集形成脆性层,脆性层的形成导致焊点与焊盘的结合力急剧下降,才导致金脆故障。

《航天电子电气产品安装通用技术要求》(QJ 165A—1995)中明确镀金引线或焊端均应进行除金处理,不允许在镀金引线或焊端上不除金焊接,采用锡锅除金时,镀金引线除金应进行两次搪锡处理,两次搪锡应分别在两个锡锅中操作。镀金引线的除金应100%覆盖焊接部位[3]。通过除金和搪锡工作去除焊料中金元素是保证焊接质量的关键。

航天电子产品元器件的除金搪锡工作基本采用手工方式。即使用锡锅手工沾取方式或采用电烙铁加锡后撤锡的方式。无论何种手工方式均存在搪锡的一致性差及控制不严造成的器件引脚桥连及元器件热损伤等问题,全自动除金搪锡势在必行。

1 自动化搪锡方法及验证

1.1 自动搪锡流程

根据镀金引线元器件的除金搪锡要求,全自动搪锡设备的设计应具有机械识别识取物料摆放位置以及测算元器件距各液面高度,以及元器件的视觉识别技术。过程中,以机械臂模拟人工操作方式,元器件从物料摆放区,自动完成器件引脚检查、涂助焊剂、预热、除金、涂助焊剂、预热、搪锡、引脚检查等整个除金搪锡流程的工作,因此,全自动搪锡设备主要配备有元器件物料摆放区、两个锡锅(一个用于除金、一个用于搪锡)、助焊剂蘸涂区、预热区、元器件检测区,从而满足元器件自动除金搪锡的工作要求。

1.2 除金搪锡参数

从自动化除金搪锡流程中分析,元器件在除金搪锡过程中涉及的参数主要包括温度、时间、预热温度、预热时间、浸锡深度、浸锡角度等。其中,主要影响镀金引线元器件除金搪锡质量的参数包括温度、时间、预热温度、预热时间。

航天工业标准《电子元器件搪锡工艺技术要求》(QJ 3267—2006)中给定了相关元器件的除金搪锡温度要求,锡锅温度为250℃~280℃[4],无时间及预热相关要求。依据《航天电子电气产品焊接通用技术要求》(QJ 3011A—2016),表面安装元器件的焊接要求时间为1s~2s[5]。参考选定除金搪锡温度250℃~280℃、时间1s~3s、预热温度100℃、预热时间10s,开展QFP、SOP、QFN、DIP封装元器件除金搪锡验证。

在保障除金搪锡温度和时间的同时,元器件的参数设置及浸锡的角度仍是保证除金搪锡后元器件引线外观良好的关键环节。根据元器件封装及尺寸调试浸锡深度,DIP类器件仅需考虑器件的浸锡深度即能保证良好的外观质量。QFN器件除金搪锡时采用焊锡的“波峰”或“瀑布流淌”方式,焊锡与焊端接触即能保证良好的外观。QFP、SOP类封装采用相同的搪锡模式,考虑浸锡深度的同时仍需考虑器件的浸锡角度问题,该类型封装为自动除金搪锡的难点类型。尤其是窄间距器件,易出现桥连、堆锡等问题。

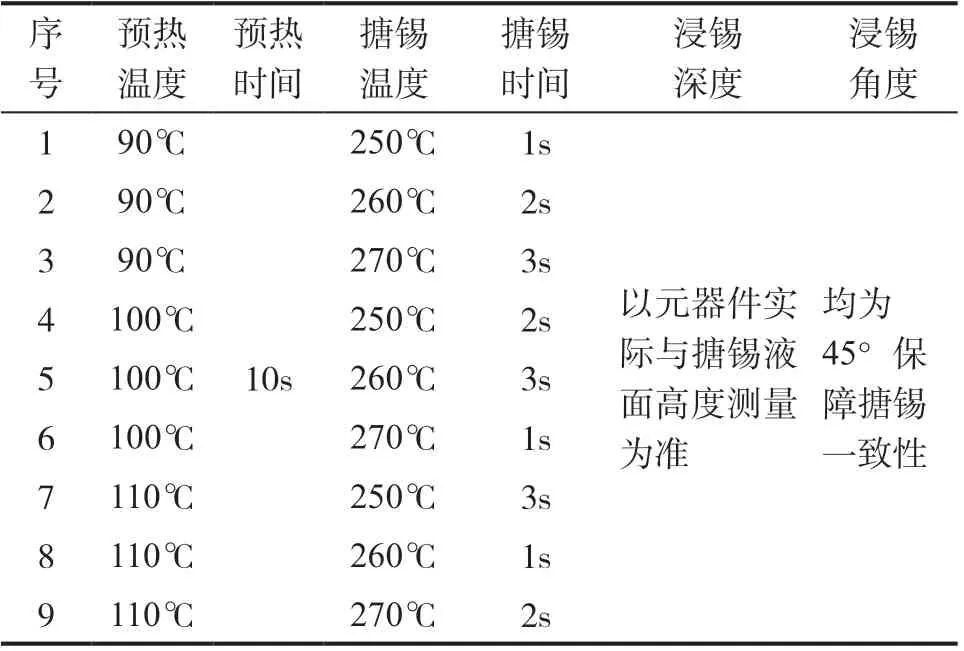

以CQFP封装元器件为研究对象,开展如表1所示的自动除金搪锡工艺参数正交表设计。

表1 元器件自动除金搪锡工艺参数设计表

通过多次的验证,针对QFP、SOP封装元器件模拟手工作业方式,倾斜45°浸入液面,能够有效地保障器件出锡的一致性,减少窄间距器件出现桥连的现象。同时,在搪锡过程中使元器件处于相对的运动状态能够更好地保证搪锡的外观质量。如器件引线进入锡锅后,过程中器件采用左右摆动方式、离开锡面时采用旋出方式效果更佳。

1.3 除金搪锡质量验证

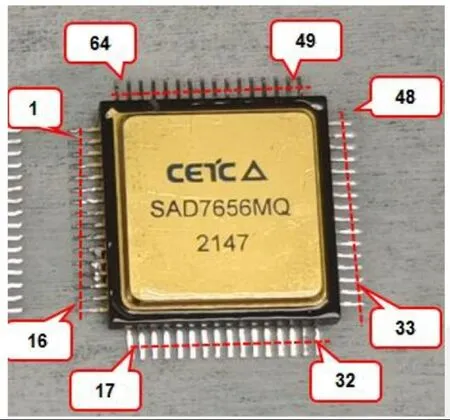

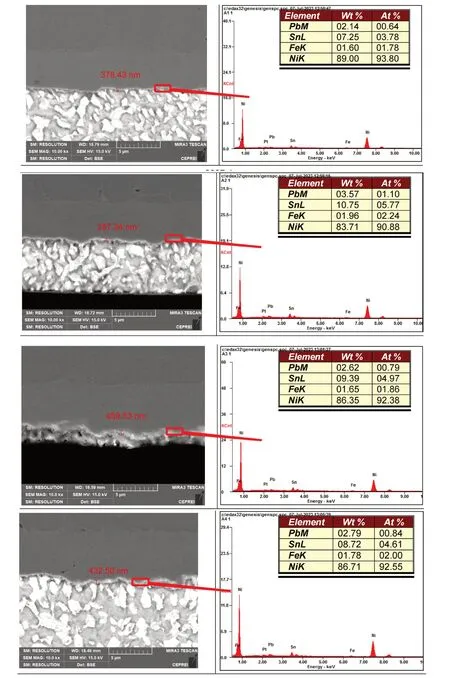

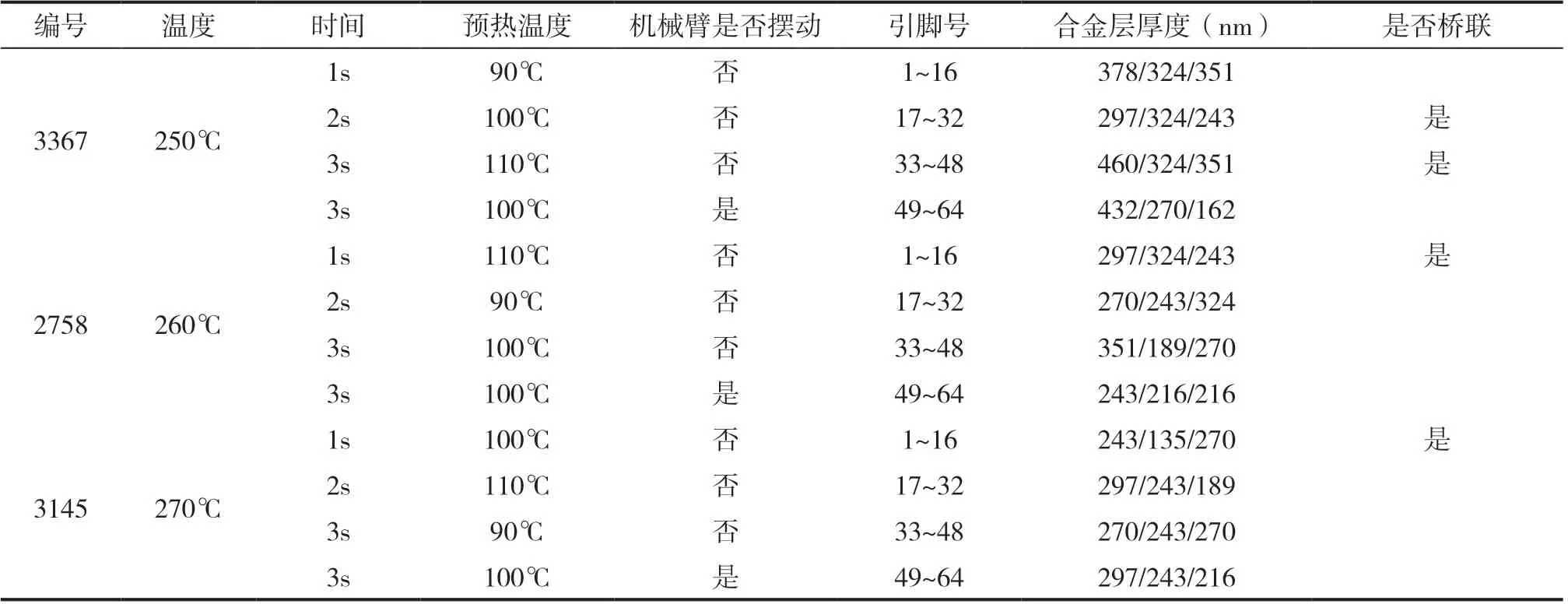

在表1的基础上,增加元器件的浸入锡锅后的摆动要求,器件摆动一次则元器件浸入的时间约3s。采用上述除金搪锡工艺参数各搪锡一排QFP芯片镀金引脚,将器件进行编号并送检进行分析,每种除金搪锡参数分析三处。检测试验包括金相切片及SEM&EDS,主要检测内容包括金属间化合物、金元素含量等。送检样品及外貌见图1所示,合金层检测结果见表2所示。除金搪锡后的元素含量及合金层厚度以芯片编号3367为例,见图2所示。

图1 送检样品及外貌

图2 编号3367 芯片合金层厚度及元素含量

表2 合金层检测结果

通过搪锡的实际情况及分析结果发现,除个别参数除金搪锡后器件引脚存在桥连,在各项搪锡参数下能谱分析均未发现金元素,说明通过除金和搪锡两次操作能够有效地去除镀金引线的金元素。同时,除金搪锡时增加器件摆动方式后具有了明显的防桥连效果。

1.4 焊接质量验证

通过实物分析在250℃~270℃温度下均能实现良好的除金搪锡效果,因此,基于温度越低对芯片的温冲越小的情况,从250℃、260℃除金搪锡效果较好的分析中选取2组参数。在除金搪锡过程中均进行了器件的预热与助焊剂的沾取,为提高生产效率,在除金及搪锡过程中减少一次预热与助焊剂的沾取。按此生成的4组参数重新除金搪锡1片QFP器件,处理完成后采用Sn63Pb37焊膏回流焊接方式对器件进行焊接,焊接后对器件的焊接质量进行分析。分析方法与除金搪锡分析方法一致。合金层检测结果见表3。

表3 合金层检测结果

从芯片的元素含量分析结果中可以看出,4组搪锡参数中均能较好地去除镀金元器件表面的金元素,在元素分析中未发现金元素的存在,因此,除金工作是彻底的。

行业内普遍认为IMC合金层厚度在0.5μm~4μm之间为较好的合金层厚度。通过对元器件回流焊接的焊接质量进行分析可以看出,各引脚合金层的厚度在一个较好的范围内。从而验证了设定的自动除金搪锡流程能够较好地实现镀金元器件除金搪锡工作。

2 结语

本文利用自动化搪锡设备实现了镀金引线元器件除金搪锡的自动化,通过参数设置,元器件在除金搪锡前进行预热(90℃~110℃),也可减少一次搪锡前的预热,温度设置在250℃~260℃,浸入时间3s,QFP、SOP类封装器件增加器件摆动的方式,器件除金搪锡效果较佳。通过实物进行分析,对除金搪锡参数进一步验证,最终得出自动化除金搪锡的可行性和可靠性,满足航天产品装配工艺要求。