多层坚硬顶板特厚煤层综放工作面小煤柱护巷技术

2024-05-23霍丙杰孟繁禄李天航宋子奇靳京爵黄宇轩

霍丙杰 ,孟繁禄 ,李天航 ,宋子奇 ,靳京爵 ,黄宇轩

(1.辽宁工程技术大学 矿业学院, 辽宁 阜新 123000;2.新疆工程学院 安全科学与工程学院, 新疆 乌鲁木齐 830023)

0 引 言

小煤柱沿空掘巷是一种提高煤炭资源采出率的典型开采技术,煤柱的合理尺寸直接影响到沿空巷道的稳定性和工作面安全回采。如今留设小煤柱已经在全国多个矿区进行试验,并取得了显著成效,在提高资源采出率、降低采动影响等方面发挥重要作用。

相关学者针对孤岛工作面[1]、倾斜煤层[2]、厚煤层[3]、特厚煤层[4]、倾斜特厚煤层[5]、高瓦斯煤层[6]等不同开采条件下的小煤柱留设尺寸开展了研究。蒋威等[7]定义了煤柱护巷系数,应用数值模拟方法综合分析煤柱稳定性。姜耀东等[8]提出了一种确定构造应力区沿空巷道合理小煤柱尺寸的方法。何满潮等[9]建立了无煤柱自成巷力学原理。郝晓琦等[10]研究了厚硬岩层条件下煤柱沿空掘巷冲击地压发生机理。谷长宛等[11]提出了沿空掘巷窄煤柱胀锁式对穿锚索双向加固技术。

在煤体渗透特征研究方面,部分学者从煤样试件尺寸[12]、循环周期[13]、型煤煤样和原煤煤样[14]、低渗煤岩[15]等角度进行了三轴应力加卸载作用下损伤煤体渗透特征试验。针对煤体间瓦斯气体渗流,部分学者[16–17]结合工业CT 扫描对含瓦斯煤进行了三轴渗流试验。

大同矿区过去开采石炭系坚硬顶板特厚煤层时,常留设宽38~45 m 区段煤柱,导致资源严重浪费。近年来,为提高资源采出率,研究应用沿空掘巷小煤柱护巷技术开采石炭系煤层,但对于小煤柱留设相关理论与技术仍处于完善阶段。目前,针对大同矿区石炭系坚硬顶板特厚煤层开采小煤柱合理尺寸及其渗透性演化特征的研究较少,多从巷道稳定性[18]、小煤柱护巷的支护技术[19]和围岩破坏特征[20]等方面进行分析,很少针对受多重采动影响的小煤柱损伤后能否隔离同层位邻近采空区有害气体这一关键问题进行研究。为此,笔者从小煤柱护巷的巷道稳定性和其是否具有隔离同层位邻近采空区有害气体2 个角度,综合分析确定坚硬顶板特厚煤层开采条件下沿空掘巷小煤柱合理尺寸。

1 工程概况

同忻矿位于大同市西南20 km 处,主要开采煤层为3–5 号特厚煤层,平均厚度13.67 m,且顶板赋存有多层坚硬顶板。

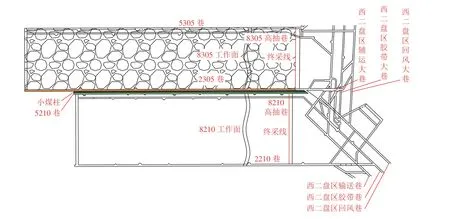

8210 工作面开采3–5 号煤层,平均厚度12.98 m。工作面走向长度为956.5 m,倾斜长度为235 m。煤层倾角为0°~3°,煤层水平层理、节理不发育,煤层为复杂结构。工作面对应上覆地面位于银塘沟新村的东北部,杏树湾沟北部,龙王庙西部。主要沟谷为杏树湾沟。其地形为沟谷、山坡及山梁,平时无水,仅雨季有小股的山洪从沟谷流经。采用单一走向长壁后退式综合机械化低位放顶煤开采,巷道布置如图1 所示,8210 工作面综合柱状图如图2 所示。

图1 同忻矿8210 工作面巷道布置平面图Fig.1 Layout plan of roadway of No.8210 working face of Tongxin Mine

图2 同忻矿8210 工作面综合柱状图Fig.2 Comprehensive histogram of working face of Tongxin Mine 8210

根据巷道布置(图1)与采动影响分析,小煤柱将依次受到8305 工作面回采、5210 沿空巷道掘进和8210 工作面回采共计3 次采动的影响。在多重采动影响下,小煤柱的稳定性及其阻隔邻近采空区有害气体的渗流特征一直处于动态变化中,对工作面安全生产带来重要影响。

2 多层坚硬顶板下小煤柱合理尺寸的理论

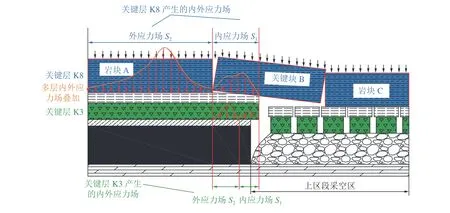

石炭系特厚煤层覆岩存在有多层关键层,关键层的破断对采动应力的显现具有控制作用,由关键层理论确定工作面上方赋存有亚关键层K3、主关键层K8。

在坚硬顶板以及特厚煤层共同作用下,覆岩破断形成“砌体梁”结构。随着工作面推进,基本顶关键块B 以下方铰接部位为回转轴发生回转,在采场下部形成反倾向堆砌结构[21]。基本顶岩块断裂将造成对应煤层所受支承压力发生明显改变,根据基本顶断裂线的位置将侧向支承压力区域分为内外应力场。

若将沿空巷道布置在侧向煤体的内应力场中,就可使巷道处于相对低压区,由此原则确定沿空掘巷合理的煤柱尺寸。依据8210 工作面地质条件,分析确定出不同关键层对应的不同内外应力场,建立双关键层采场内外应力场叠加力学模型,如图3 所示。图中关键层K8 为含砾中粒砂岩,平均厚度为12.76 m,距工作面40 m;关键层K3 为含砾中粗砂岩,平均厚度4.12 m,距工作面6 m。

图3 双关键层采场内外应力场叠加力学模型示意Fig.3 Double key strata mining field internal and external stress fields superposition mechanical model diagram

为简化分析,以基本顶侧向关键块为研究对象,建立关键块回转过程中的载荷传递模型,如图4 所示,定义模型走向长度为一个单位长度(c=1 m)。在关键块与直接顶的接触面上沿倾向和走向建立三维直角坐标系,关键块在此接触面上沿法向对下方煤体施加压应力p,其向采空侧下滑的趋势对煤体施加接触力f,同时关键块自身在反作用力的作用下达到平衡状态。对于内应力场,接触面上距采空侧煤壁lx处的z向垂直线载荷为:

图4 关键块回转的载荷传递模型Fig.4 Load-transmitting model of key block rotation

式中,Gx为距采空侧煤壁lx处的煤体刚度,Pa;yx为距采空侧煤壁lx处的煤体压缩量,m。

在内应力场中,随着煤体与煤壁之间距离lx的增加,限制煤体纵向变形的水平应力逐渐增大,使得煤体刚度逐渐增大,压缩量逐渐变小。将Gx与yx分布线性化处理,由几何关系得:

式中,S1为内应力场的范围,m;y0为煤壁边缘处的压缩量,m;θ为煤层倾角,(°);φ为关键块的回转角,(°);G0为关键块断裂线处的煤体刚度,Pa。

对载荷qy积分,得出内应力场总支承力F为

内应力场范围内总支承力F等于上区段工作面初次来压前基本顶岩层的自重Q,可表示为

式中,Q为初次来压前基本顶岩层的自重,N;γ为基本顶岩层的容重,N/m3;a为工作面长度,m;b为基本顶初次来压步距,m;m为基本顶岩层的厚度,m。

关键块从破断到回转触矸达到稳定状态过程中,其下沉量和煤体的压缩量是同步发展的,由图4 中关键块回转的几何关系可得煤壁处压缩量为:

式中,L为铰接岩块的跨度,m;M为煤层开采厚度,m;Δh为关键块最大下沉量,m;h为直接顶岩层的厚度,m;Kc为直接顶岩层的碎胀系数。

由包体理论[22–23]可知岩梁断裂线处煤体刚度为

式中,E为煤体的弹性模量,Pa;ξ为裂纹系数,与煤体内裂隙发育情况有关;μ为煤体泊松比。

联立式(4)—式(7)可导出多层坚硬顶板下内应力场宽度的表达式为

即沿空掘巷小煤柱尺寸需要小于S1。

由8210 工作面地质条件和工作面综合柱状图可知,覆岩中含有2 层厚硬的岩层,经关键层理论计算和现场矿压实测数据,综合确定关键层K3 和K8的周期破断距。

结合8210 工作面煤层赋存特征和开采参数分析,煤层开采厚度M为12.98 m,煤层倾角θ为1.5°,工作面长度a为235 m,煤体弹性模量E为2 GPa,煤体泊松比μ为0.23,主关键层K8 岩层容重γ为26 kN/m3,主关键层K8 初次来压步距b为54 m,铰接岩梁的跨度L为25 m,关键块回转角度φ为20°;结合大同矿区坚硬顶板特征,碎胀系数Kc取1.2;评估煤体内部裂纹扩展情况,裂纹系数ξ取0.9。

据关键层K3 周期性破断产生的内外应力场可知,取直接顶h为5.99 m,基本顶m为4.12 m,代入式(8)中可得S1约为3.8 m。

据关键层K8 周期性破断产生的内外应力场可知,取直接顶h为40 m,基本顶m为12.76 m,代入式(8)中可得S1约为11.2 m。

因此,考虑8210 工作面多层坚硬顶板覆岩结构产生的内外应力场,8210 工作面采用沿空掘巷的方式时,小煤柱+巷道的宽度不应超过11.2 m。

按照巷道宽度5 m 计算,小煤柱尺寸B2 应不超过6.2 m,超过6.2 m 时巷道进入了支承压力增高区,此时应力扰动较大,不利于巷道稳定。

3 小煤柱对邻近采空区有害气体阻隔特征

3.1 试验设备及加载路径

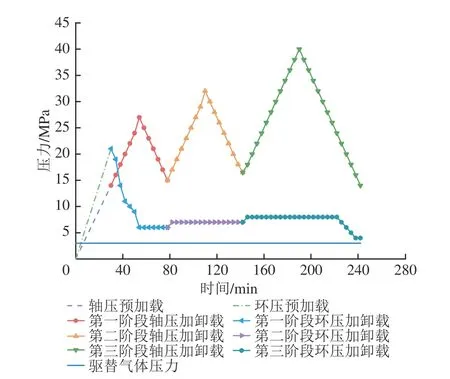

试验采用DJG–Ⅱ型三轴加载煤岩渗流装置,装置主要由气体注入系统、应力加载系统、温度控制系统、数据采集处理系统4 个部分组成。通过实测地应力数据确定数值模型的基础应力参数,数值模拟中布置测线的方法确定了多重采动影响下小煤柱循环加卸载的应力路径。应力加卸载路径如图5所示。

图5 多重采动影响下小煤柱循环加卸载应力路径Fig.5 Cyclic loading and unloading stress path of small coal pillar under influence of multiple mining

由于篇幅关系,仅简述FLAC 数值模拟确定不同阶段应力加载特征:

1) 第1 阶段采动应力分布特征。工作面正常回采期间煤柱受到的最大垂直应力为27 MPa,水平应力为6 MPa;第1 阶段采动应力卸载后,煤柱垂直应力为15 MPa,水平应力为6 MPa。

2) 第2 阶段采动应力分布特征。运输巷道掘进阶段,煤柱受到最大垂直应力为32 MPa,水平应力为7 MPa;工作面应力平衡后,煤柱垂直应力为16.5 MPa,水平应力为7 MPa。

3) 第3 阶段采动应力分布特征。工作面回采阶段煤柱受到的最大垂直应力为40 MPa,水平应力为8 MPa;工作面应力平衡后,煤柱垂直应力为14 MPa,水平应力为4 MPa。

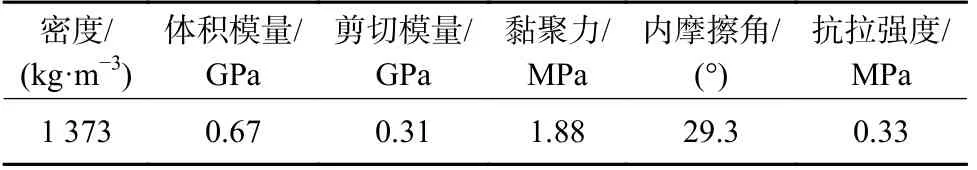

通过物理力学参数测试试验得到煤样试件物理力学参数,见表1。

表1 煤样试件物理力学参数Table 1 Physical and mechanical parameters of coal samples

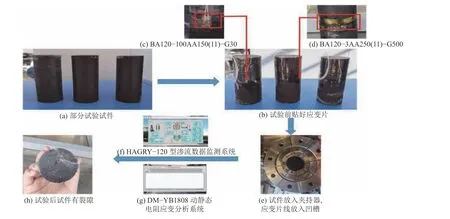

煤样先后经历3 次加卸载过程,所以整个试验过程中需待每一阶段渗透率稳定后进行下一阶段应力加卸载调节。试验选取3 组煤样,分别命名为1 号、2 号、3 号。试验流程如图6 所示,试验结束后,试件部分区域产生裂隙,如图6h 所示。

图6 煤体渗透特征试验主要步骤Fig.6 Main procedures of coal permeability characteristic experiment

3.2 试验结果分析

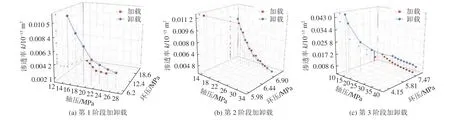

依据设计的轴压、环压应力加载路径对取自现场多个煤样试件进行试验,待每一点渗透率稳定后进行下一次调节,利用数据采集系统进行采集,将各组试验结果平均处理得最终结果,如图7 所示。

图7 不同阶段煤样试件应力–渗透率变化曲线Fig.7 Stress-permeability change curves of coal samples at different stages

图7a 为不同试件在第1 采动阶段加卸载后渗透率演化特征。1 号,3 号试件卸载过程中渗透率升高速率明显大于加载过程,2 号试件卸载过程中渗透率升高速率却小于加载过程;1 号试件渗透率初始值为0.004 51×10-15m2,受采动影响升高4.869 倍至0.021 96×10-15m2;2 号试件渗透率初始值为0.000 22×10-15m2,受采动影响升高8.326 倍至0.001 84×10-15m2;3 号试件渗透率初始值为0.001 09×10-15m2,受采动影响升高10.138 倍至0.011 05×10-15m2。各组试件平均渗透率初始值为0.001 94×10-15m2,受采动影响增大5.99 倍至0.011 62×10-15m2,本阶段内渗透率都呈现升高趋势。

图7b 为不同试件在第2 采动阶段加卸载后渗透率演化特征,1 号试件渗透率受采动影响较初始渗透率升高4.086 倍至0.018 43×10-15m2,相对于本阶段开始(上一阶段结束) 时渗透率降低至84%;2 号试件渗透率受采动影响较初始渗透率升高8.597 倍至0.001 9×10-15m2,相对于本阶段开始时渗透率升高至1.04 倍;3 号试件渗透率受采动影响较初始渗透率升高9.44 倍至0.010 29×10-15m2,相对于本阶段开始时渗透率降低至93%。各组试件平均渗透率受采动影响缩减至87.9%为0.010 21×10-15m2,本阶段内1 号、3 号试件渗透率呈现降低趋势,但2 号试件渗透率有所升高。分析认为,在第2 采动阶段,受巷道掘进工程影响,小煤柱受力略有增加,其渗透率呈降低趋势。

图7c 为不同试件在第3 采动阶段加卸载后渗透率演化特征,1 号试件渗透率受采动影响较初始渗透率升高7.721 倍至0.034 82×10-15m2,相对于本阶段开始时渗透率升高至1.89 倍;2 号试件渗透率受采动影响较初始渗透率升高324.389 倍至0.071 69×10-15m2,相对于本阶段开始时渗透率升高至37.65 倍;3 号试件渗透率受采动影响较初始渗透率升高26.624 倍至0.029 02×10-15m2,相对于本阶段开始时渗透率升高至2.82 倍,本阶段内渗透率都呈现升高趋势。各组试件平均渗透率受采动影响增大4.424 倍至0.045 17×10-15m2。

由于煤体具有非均质性、各向异性,致使裂隙结构存在差异,煤体渗透率对于试验应力敏感性也存在差异,导致不同试件渗透率增大幅度存在差异。但3 组试件渗透率变化的数量级一致、变化的趋势一致,表明试验结果具有科学性。

整体来看,小煤柱渗透率因受多重采动影响而产生规律性变化,同时轴压与环压共同作用使得最终的渗透率比初始渗透率增大了23 倍。当环压稳定时,渗透率随轴压的变化呈现出明显的规律性,加载过程轴压增大致使原生裂隙闭合,渗透率随着轴压的增大而降低,卸载过程轴压减小致使原生裂隙张开以及次生裂隙发育,渗透率随着轴压的减小而升高。当环压减小时,原本受环压挤压作用煤体张开导致渗透率大幅升高。各阶段渗透率发展趋势呈现出“V”形,各阶段小煤柱渗透率变化主要集中在卸载过程,而非加载过程。多次重复采动影响导致煤体内部次生裂隙发育,循环加卸载次数的增加致使第3 阶段卸载过程渗透率升高速率明显大于前2个阶段,小煤柱渗透率大幅提升意味着小煤柱不能满足阻隔同层位采空区有害气体的要求。

煤样渗透率受轴压、环压和驱替气体压力共同作用,为研究3 者对煤样渗透率共同影响,采用有效应力为代表3 者共同载荷,有效应力表达式:

式中,σc为有效应力,MPa;σa为轴向压力,MPa;σr为环向压力,MPa;P1为煤样的入口压力,MPa;P2为煤样的出口压力,MPa。

小煤柱在不同采动影响阶段裂隙开闭程度不同,意味着煤样对有效应力的敏感程度不同,即应力敏感性系数不同。因此,可以用应力敏感性系数反映裂隙开闭程度,间接地衡量小煤柱阻隔同层位采空区有害气体的能力。

首先通过无因次处理消除煤样初始渗透率对后续分析的影响,无因次处理为当前所在点的渗透率比初始渗透率(k/k0),再对试验结果进行非线性回归拟合,得到满足负指数关系的煤样无因次渗透率与有效应力的方程:

式中,σe为煤体实时有效应力,MPa;K为有效应力为σe时的无因次渗透率,10-15m2;kmax为每阶段最大无因次渗透率,10-15m2;σa为kmax对应的有效应力,MPa;t为应力敏感性系数。

图8 为不同阶段试件有效应力–无因次渗透率变化曲线,值得注意的是,第1 阶段加载过程中轴压增加,但上工作面的回采所形成的采空区使得小煤柱侧壁无支撑,应力得到极大释放,因此应力加载路径中此阶段围压快速降低,在有效应力的体现上为第1 阶段均是降低。无因次渗透率在第1、第2 阶段峰值为8,但在第3 阶段快速增加至120,说明小煤柱第3 阶段渗透性是远大于前2 个阶段,表明小煤柱在前2 个阶段只是小幅降低了阻隔同层位采空区有害气体能力,但在第3 阶段却是几乎不具备阻隔同层位采空区有害气体能力。

图8 不同阶段试件有效应力–无因次渗透率变化曲线Fig.8 Effective stress-dimensionless permeability change curves of specimens at different stages

表2 为不同阶段试件有效应力–无因次渗透率拟合方程,煤样试件在经历多重加卸载阶段中渗透率变化规律清晰,拟合得到的曲线与式(10)有着良好的系数关系。除第3 阶段加载过程以外,其余各过程拟合曲线R2均在0.87 以上,第3 阶段加载过程中,无因次渗透率先减小,在最后一个数据点时突然增大,致使拟合准确性明显下降。整体来看拟合准确度较高,数据可靠性较好,准确反映了同忻矿8210 工作面小煤柱煤体在加载、卸载过程中渗透率变化趋势和对有效应力的敏感性。

表2 不同阶段试件有效应力–无因次渗透率拟合方程Table 2 Effective stress-indifference permeability fitting equation of specimen at different stages

由表2 可知,应力敏感性系数随着循环加卸载次数的增加在加载过程减小,在卸载过程先减小再增大,且同一阶段中卸载过程明显比加载过程的应力敏感性系数更大。加载过程前期,煤样内部存在原生裂隙,随着有效应力的不断增加,原生裂隙闭合速度逐渐缓慢,因此在加载过程煤体对有效应力的敏感性系数逐渐减小;在卸载过程,煤样有效应力逐渐降低,内部次生裂隙开始发育,应力敏感性系数也随之增加,故大于同阶段的加载过程,表明卸载阶段试件发生不可逆塑性变形,渗透率增加。

图9 为不同阶段试件有效应力–应变变化曲线,在重复加卸载各阶段都呈现出加载过程应变增加、卸载过程应变减少,各阶段应变峰值范围为2 100~2 600。第1 阶段呈现为三角形,说明外部表面产生了一定的塑性破坏,其发生应变后已经不能完全恢复至0;第2、第3 阶段应变变化曲线重合度较高,说明煤样试件处在一定的变形范围内,存在一定程度的弹性区;但随着重复加卸载的进行,在第3阶段卸载过程末尾段,应变已经不能恢复,并最终趋于稳定,此时煤体已经达到平衡状态。整体来看,煤样应变主要发生在第3 采动阶段,但仍在可控范围内。

图9 不同阶段试件有效应力–应变变化曲线Fig.9 Effective stress-strain change curves of specimens at different stages

通过对小煤柱渗透率、应力敏感性系数、应变的分析可知,经历了多重采动影响的小煤柱依然具备维护巷道稳定的能力,在第1、第2 阶段阻隔同层位采空区有害气体能力小幅度降低,在第3 阶段不具备阻隔同层位采空区有害气体的能力。

4 工业性试验分析

结合理论和试验研究结果,应用6 m 小煤柱进行现场试验。试验研究表明第3 采动阶段小煤柱渗透性大幅增加,不具备阻隔同层位采空区有害气体的能力,所以,工业性试验时,对小煤柱进行改性降透措施。沿空巷道5210 巷以矩形断面进行掘进,巷道断面为5 200 mm×3 950 mm;巷道支护采用“锚索、锚杆、W 钢带、JW 钢带、金属网和喷砼”联合支护。锚杆采用的是 ϕ22 mm×2 800 mm 左旋无纵肋螺纹锚杆。现场采取了小煤柱表面及顶板距煤柱帮1 500 mm 范围内喷射厚层混凝土(100 mm)的措施,如图10a 所示。工业性试验重点分析:留设6 m小煤柱的巷道变形破坏特征、巷道稳定性及其阻隔邻近采空区有害气体特征。在8210 试验工作面回采期间进行巷道围岩变形量监测。距开切眼348 m处开始每隔10 m 布置一个监测断面,监测巷道顶底板移近量和两帮变形量,分别命名为348~408 监测断面。

图10 巷道围岩变形情况Fig.10 Deformation of roadway surrounding rock

图11 为不同监测时间下不同监测断面的顶底板移近量及两帮变形量变化规律图,选取工作面经过的监测断面。由图11 可知,工作面回采期间顶底板移近量及两帮变形量增大。顶底板移近量普遍为300~500 mm,局部最大可达650 mm;两帮变形量普遍为500~700 mm,变形在可控范围之内。整体来看6 m 小煤柱结合相应支护手段后在工作面回采期间能够保证巷道稳定性,但还需在产生严重变形的区域进行补强支护。

图11 回采期间顶底板移近量及两帮变形量Fig.11 Displacement of roof and floor and deformation of two sides during mining

8210 工作面采用三巷布置,2210 巷进风量2 320 m3/min,5210 巷回风量1 750 m3/min,8210 顶抽巷抽放量650 m3/min。8210 工作面2210 运输巷侧为实煤区,5210 回风巷侧为8305 面采空区。通过5210 巷200 m、450 m 共2 处通邻侧采空区钻孔对邻侧采空区气体取样,每周取样化验一次。通过实测数据发现,8305 采空区CH4气体浓度峰值可达1.77%的情况,见表3;8210 工作面上隅角在长达7个月的检测中CH4气体浓度均不超过0.75%,如图12 所示。邻侧8305 面采空区相对于5210 巷压差为20~45 mm 水柱,但CH4气体浓度却相差较大,说明6 m 小煤柱经过改性降透后具备了阻隔同层位邻近采空区有害气体的能力。

表3 8210 工作面邻侧8305 采空区气体及含量情况Table 3 Gas and differential pressure in goaf of 8305 working face adjacent to 8210 working face

图12 8210 工作面上隅角CH4 实测每日峰值Fig.12 Measured daily peak value of CH4 in upper corner of NO.8210 working face

5 结 论

1)从巷道稳定性和阻隔同层位采空区有害气体2 个角度研究特厚煤层综放工作面小煤柱护巷技术,研究成果对坚硬顶板特厚煤层条件下小煤柱合理尺寸确定、小煤柱渗透性演化规律分析等具有指导作用。

2)建立了双关键层采场内外应力场叠加力学模型,推导出沿空掘巷小煤柱合理尺寸计算关系式。从巷道稳定性角度,确定8210 工作面小煤柱合理尺寸为≤6.2 m,确定留设6.0 m 小煤柱。

3)试验确定第3 采动阶段小煤柱渗透率约增加23 倍。随着循环加卸载次数增加,加载过程中煤样对有效应力的敏感性系数逐渐减小,卸载过程中煤样应力敏感性系数随之增加,且大于同阶段的加载过程,表明卸载阶段试件发生不可逆的塑性变形,渗透率增加,阻隔同层位采空区有害气体的能力降低。

4)开采实践表明,通过对小煤柱侧的顶帮喷浆改性降透后,小煤柱可以保证巷道的稳定,且具备了一定的阻隔同层位采空区有害气体的能力,进一步证明了理论和实验研究结果的合理性。小煤柱开采技术助力资源可持续发展理念,论文研究成果应用前景广阔。