煤层群采动下围岩应力演化规律及协同控制技术研究

2024-05-23吴少康张俊文徐佑林宋治祥范文兵董续凯张际涛陈志松

吴少康 ,张俊文 ,徐佑林 ,宋治祥 ,张 杨 ,范文兵 ,董续凯 ,张际涛 ,陈志松

(1.中国矿业大学(北京) 能源与矿业学院, 北京 100083;2.贵州理工学院 矿业工程学院, 贵州 贵阳 550003;3.贵州黔诚力锦科技有限公司,贵州 贵阳 550081;4.湖南科技大学 资源环境与安全工程学院, 湖南 湘潭 411201;5.贵州大学 矿业学院, 贵州 贵阳 550003)

0 引 言

随着煤炭开采向深部转移,传统的浅部矿井支护技术已无法解决高应力软岩巷道围岩控制难题[1-2]。常见的支护形式如锚索破坏、U 型钢扭曲及断裂等现象时有发生。即使经过反复维修加固,巷道变形仍然严重。根本无法从本质上彻底解决巷道变形破坏问题[3-5]。导致在巷修时浪费大量人力物力,且生产成本不断增加[6-7]。因此,对高应力软岩巷道围岩控制技术研究十分必要[8-11]。

现阶段,针对高应力软岩巷道难题主要采取主动支护及卸压等手段进行围岩控制。康红普[12]提出了锚注-喷浆协同控制技术,成功解决了千米深井松软煤帮大变形问题。徐佑林等[13]根据巷道破坏特征,通过理论计算精确得出巷道破坏的具体位置,提出了相应的锚注加固支护技术,有效控制了高应力软岩巷道的变形。闫小卫[14]针对软岩巷道持续变形问题,提出了“注浆+预应力锚杆+锚索+表层喷浆”技术,使顶底板及两帮的移近量减少了81.83%及61.45%。杨仁树等[15]提出了“强力锚杆+高预应力锚索+槽钢梁式桁架锚索+喷射混凝土层+架设U型钢”技术控制深部高应力软岩巷道。王羽扬等[16]设计出“锚杆锚索+灌浆+钢管混凝土支架”的复合支护方案,通过建立模型计算出支护方案的极限承载能力,并在现场取得了显著效果。陈宝宝等[17]通过对路边应力分区、数值模拟优化爆破参数,采用卸压方式对深部巷道进行支护,取得了很好的效果。谢生荣[18]等通过分析围岩变形原因,采用外锚-内卸协同控制技术解决了大断面煤巷持续大变形问题。以上研究成果解决了高应力软岩巷道遭遇的众多工程问题,但由于成本及复杂地质条件对围岩控制问题的约束,高应力软岩巷道支护体系仍需进一步完善[19-21]。

贵州土城矿21 采区212 回风石门采用“锚杆+钢筋网+U 型钢”联合支护形式仍无法避免巷道持续大变形。受采动高应力影响,造成每年巷修2~3 次,仅维修费用就在几百万左右。严重制约矿井的安全高效生产。鉴于此,笔者提出“卸-转-固”协同控制技术制约软岩巷道大变形,为完善高应力软岩巷道支护提供一定的理论依据。

1 工程背景

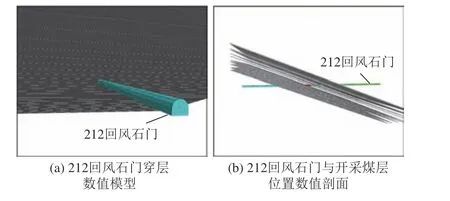

土城矿位于贵州省盘县,矿井工程地质条件较好,构造简单,工作面掘进范围无采空区。现采煤层为212 回风石门左侧12 号煤层,依次开采13-2、15、17 号煤层,属于穿煤层巷道。图1 为212 回风石门及周边煤层的剖面图。为明确巷道变形特征,取212 回风石门穿过13-2 及15 号煤层区域作为试验地点,地质柱状如图2 所示。

图1 212 回风石门与煤层位置剖面图Fig.1 Section of 212 main return-air cross-cut and coal seam

图2 回风石门与煤层位置剖面图及变形情况Fig.2 Profile and deformation of return air stone gate and coal seam

2 巷道围岩变形破坏特征分析

2.1 巷道支护现状

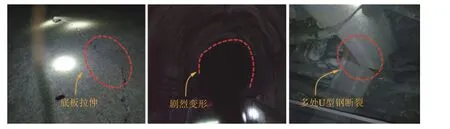

巷道埋深约为580 m,断面形状为三心拱巷道(宽5.066 m×高3.2 m)。采用“锚杆+钢筋网+U 型钢”联合支护形式。长时间以来,巷道先后出现底鼓(最高达1 000 mm)、两帮及顶底板收敛(均超过1 000 mm),甚至底板出现开裂,严重危及矿工安全。现场实拍照片如图3 所示。

图3 现场变形破坏Fig.3 Site deformation and damage

2.2 巷道变形破坏原因分析

通过对回风石门区域进行现场调研,归纳出变形原因有以下几点:

1)高应力区域:212 回风石门埋深约580 m,围岩以细砂岩及粉砂岩为主,中间夹数层泥岩,岩性较为松软破碎,属于典型的高应力软岩巷道。根据现场矿压监测数据,212 回风石门最大应力为37 MPa(取现场试验段与未试验段之间多处测量,见下文),如图4 所示。石门处于高应力区,具有流变效应。现有支护形式满足不了支护需求,必须经常返修才能勉强维护巷道的正常使用。

图4 212 回风石门围岩应力Fig.4 212 surrounding rock stress of main return-air cross-cut

2)采动应力影响:212 回风石门在采动应力的作用下,由于地质力学问题导致了围岩失稳。巷道底板及两帮在采动过程中发生了不同程度的拉伸破坏,顶底板围岩应力得到释放并向两帮转移。这种应力卸载和转移过程导致底角及肩角水平位移增大,两帮围岩承受较大荷载。当遭受垂直应力挤压时,巷道底部承受的挤压力较大,而顶部围岩承受的拉伸力较大,由于力学不平衡导致围岩的破坏。

3)巷道大断面影响:212 回风石门为大断面三心拱巷道(宽5.066 m×高3.2 m)。已有研究表明[22-23]:巷道断面增大时,围岩受力范围也相应增大,而巷道变形所需要的抗弯刚度和抗剪强度也随之增大。此外,巷道断面增加还会导致浅部锚杆锚索锚固力得不到保证。主要是由于较大的巷道断面,锚杆锚索通常需要较长的锚固长度才能保证足够的锚固力。然而浅层的围岩通常没有足够的承载能力来提供必要的支撑。因此,在大断面巷道中进行围岩控制变得更加困难,巷道变形破坏加剧。

3 巷道破坏机理研究

3.1 建立数值模型

为更好理解现场变形难题的根本原因,考察可能的实际影响因素。通过对212 回风石门现场地质概况及各因素影响,建立了相应的数值模拟和物理模型进行研究,详细地探究问题的本质。建立的3DEC离散元数值模型如图5 所示。在212 回风两侧主要开采煤层各留宽30 m 保护煤柱,分析各主要影响煤层工作面开采完成后,采动应力对212 回风石门巷道的影响,煤层开采顺序为12 号→13-2 号→15 号→17 号。

图5 数值模型建立Fig.5 Establishment of numerical model

数值模拟中,巷道两侧边界(Y方向边界)、巷道底部边界(Z方向边界)及巷道长度方向边界(X方向边界)都是以固定位移方式进行边界条件约束,以此来模拟无限岩体对巷道围岩的作用,由于巷道埋深较大,模型如要建立至地表,尺寸会过大,因而将上覆岩层的自重应力以等效应力的方式施加于模型上部边界(Z方向边界)。建立模型尺寸为500 m×100 m×100 m,共划分网格约120 万个,采用摩尔-库伦本构模型,巷道尺寸(宽×高)为5 m×3 m。表1 为物理力学参数表。模型边界条件为:上表面施加12.5 MPa 的垂直载荷,其他界面均为固定边界。当模型初始平衡后,煤层位置初始垂直应力约为15 MPa,水平应力约为20 MPa,方向与岩层走向垂直。巷道开挖后,为更直观显现采动应力演化规律,巷道不施加任何支护。

表1 数值模拟力学参数Table 1 Numerical simulation mechanical parameters

3.2 监测方案

为分析煤层开采对212 回风石门巷道围岩影响。分别对212 回风石门的轴向和径向方向作剖面,轴向剖面为沿212 回风石门中线作剖面,沿煤层走向方向。径向剖面为在13-2 煤与212 回风石门的交叉点处(x=242),沿煤层倾向方向。径向剖面与煤柱平行,轴向剖面与煤柱垂直相切,如图6 所示。

3.3 径向垂直应力及水平应力演化规律

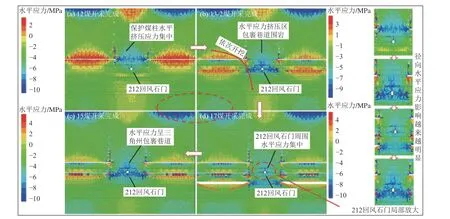

如图7 为巷道径向方向水平应力演化规律。由图7 可知,煤柱中间的径向水平应力集中是由于煤层开采引起。具体的水平应力集中位置主要受到地质条件、岩层性质以及矿井开采方式等因素的影响,而与工作面和巷道的相对位置并无直接关系。因此,在模拟研究中未进行工作面与巷道相对位置的研究。随着煤层的不断开挖,靠近212 回风石门段采空区不断增加。巷道周围蓝色区域(径向水平应力集中现象)越发明显,且颜色逐渐加深。与此同时,图7模拟的效果仅为石门径向剖面的一部分(根据工作面位置选择剖面位置,观察和分析采动影响。通过对该剖面位置进行监测,在采动过程中,岩层受采动应力影响。通过在岩层中布设钻孔应力计,应力持续变化,可以揭示采动影响的分段特征。且剖面位置具有空间连续性,相邻的剖面位置之间具有相对连续性,相对于单一点的观测,多个剖面位置可以提供更大范围的信息。通过对多个剖面位置的观测和测量数据进行分析,可以综合判断采动影响的分段现象,揭示不同区域之间的异同),而212 回风石门是由无数个径向剖面组成。因此,在煤层开采过程中,不同分段的回风石门会受到不同的径向水平应力影响。随着开采煤层的增多,212 回风石门的应力分布会发生显著变化。原本稳定的巷道围岩会受到新开采煤层的挖空导致应力重新分布的影响。这种重新分布的应力使巷道围岩受到不同程度的压力和变形,从而引起围岩失稳的现象。此外,不同煤层的物理性质和应力状态也会对巷道围岩的稳定性产生影响。不同层位的煤层在矿井开采过程中会表现出不同的抗压能力和变形特性,导致回风石门在不同分段受到不同的径向水平应力影响。综上所述,随着煤层的开采,回风石门在不同分段会受到不同的径向水平应力的影响,而这种差异会导致围岩失稳的现象逐渐显现,并且随着开采的进行会变得更加明显。

图7 212 回风石门径向水平应力演化规律Fig.7 Evolution law of horizontal stress in radial direction of 212 main return-air cross-cut

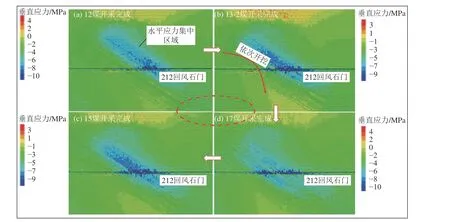

图8 为212 回风石门径向方向垂直应力演化规律。由图8 可知,当12 号煤层开采完成后,212回风石门处蓝色区域逐渐加深,尤其是两帮区域。表明该过程后,垂直应力逐渐集中,范围逐渐扩大,且缓慢形成“翅膀张开”状。最后致使集中区域与该煤层终采线贯通。对整个过程进行分析。图8a显示了随着12 号煤两侧的不断开挖,212 回风石门垂直应力不断增大,集中区域范围也不断扩大。由图8b、8c、8d 中可以明显看出,随着采空区的逐步加大,212 回风石门两帮区域蓝色加深及范围(应力集中现象及集中范围)更加明显。具体表现出:最大应力集中系数不小于1.6,其中以截取面积为初始表面积(图8 中17 号煤开采完成后回风石门周围蓝深色面积占比),最大应力集中区域面积由初始表面积的1/28 扩展至初始表面积的1/6,说明在煤层开采过程中,巷道两侧的深部围岩承受着由煤柱和煤层终采线传递过来的垂直载荷。这些载荷会使巷道深部围岩发生应力集中,导致在径向方向上形成应力集中带。具体来说,当煤层开采的过程中,煤柱和煤层终采线的负荷传递到巷道周围的深部围岩时,由于深部围岩的抗压能力有限,垂直应力会以巷道的肩角和底角为线向两侧扩散。同时,在巷道两侧保护煤柱至煤层终采线范围内,煤柱和煤层终采线的支撑作用相对较强,可以有效分担垂直应力。而在这个范围之外,巷道周围的围岩则承受着更大的垂直应力。(在巷道无支护状态下,煤层开采后,巷道围岩会发生塑性变形,并向巷道内侧产生应力集中现象,主要是由于煤层开采致使煤柱收缩及岩层失稳,使巷道两侧围岩产生应力集中,导致峰值应力达到围岩峰值抗压强度产生破坏。而巷道两侧保留的煤柱在煤层停采后,承受着来自两侧围岩的较大应力,且无支护措施分散应力,煤柱所处区域应力较高,存在较大应力集中效应)。

图8 212 回风石门径向垂直应力演化规律Fig.8 Evolution law of vertical stress in radial direction of 212 main return-air cross-cut

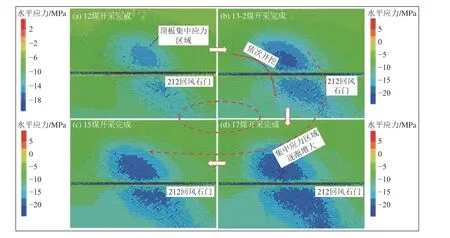

3.4 巷道轴向方向采动应力演化规律

图9 为212 回风石门轴向方向水平应力演化规律。

图9 212 回风石门轴向水平应力演化规律Fig.9 Evolution law of horizontal stress in the axial direction of 212 main return-air cross-cut

由图9 可知,在煤层开采过程中,随着采空区的不断扩展,原本位于煤层内部的应力重新分布,导致周围巷道受到更多的水平应力影响。同时,采空区中的高应力区域通过应力传递作用,影响到周围巷道。特别是煤柱和采空区之间的过渡区域,应力集中更为明显。除此之外,由于采空区的存在,巷道围岩在轴向方向上受到煤柱和采空区的挤压作用。这种挤压会导致巷道围岩产生一定的变形和应力集中,尤其是位于巷道围岩顶、底板区域。由于受到限制而承受更大的水平应力,最终导致巷道围岩的变形和失稳现象。

图10 为212 回风石门轴向方向上垂直应力演化规律。由图10 可知。巷道轴向距离受采动影响逐渐增加。分析原因可知:该区域主要与煤层开采过程中应力分布的变化有关。在煤层开采初期,采空区周围的围岩处于较为紧密的状态,受到的应力主要是轴向应力,与采空区的大小相当。随着采空区的扩大,巷道周围的围岩开始发生塑性变形,垂直应力逐渐增加,轴向应力减小,导致巷道轴向距离受采动影响逐渐增加。同时可以发现垂直应力多集中在采空区顶板上方。主要原因是由于采空区下方的围岩会受到采空区上方煤柱的挤压,产生向上的反作用力,导致垂直应力在采空区顶板上方集中。当17 号开采完成后,212 回风石门两帮处的垂直应力集中现象最为明显,主要是由于采空区的扩张导致围岩受到更大的垂直应力影响。因此,在采煤过程中,需要加强帮部的支护和监测,及时进行加固措施,以保证工作面的安全稳定。

图10 212 回风石门轴向垂直应力演化规律Fig.10 Evolution law of vertical stress in the axial direction of 212 main return-air cross-cut

4 相似模拟试验研究

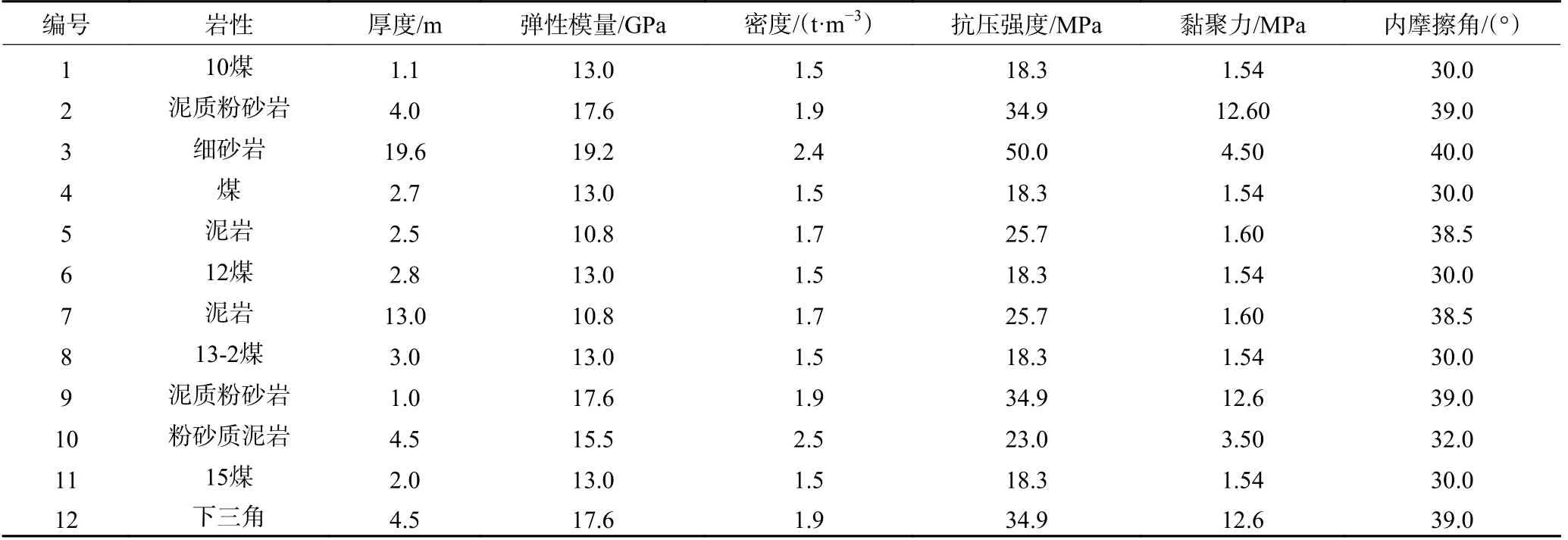

为验证数值模拟对212 回风石门围岩破坏分析的准确性,建立相似模拟试验平台,对数值分析的结论进行验证与补充。通过不同剖面(水平)建立了相似材料物理模拟模型。煤岩层力学性能参数见表2。试验模型为自主搭建。规格为:1.3 m×0.15 m×1.3 m(长×宽×高)。试验运用相似理论三定律对模型的相似系数进行确定,主要如下:几何比α1=100;容重比α=1.67;时间比αt=10;材料强度相似比为αR=α×α1。两端留设10 cm 边界煤柱,煤层开采依次为12 号→13-2 号→15 号。每次开挖长度5 cm,即工作面推进距离5 m。

表2 煤岩层覆岩力学性能参数Table 2 Mechanical property parameters of coal overburden

4.1 相似材料配比确定

试验以水泥、CaCO3、河沙、石灰及石膏作为原料。强度相似为αR=167。方案见表3。

表3 物理模拟配比Table 3 Physical simulation ratio

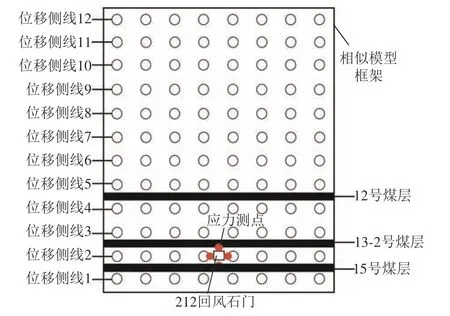

4.2 监测点布置方案

在模型内,共设计布置6 个应力监测点(212 回风石门四周)。另外布置12 条位移监测线。模型中应力监测点、位移监测线及具体布置方位如图11 所示。试验数据采集与分析设备主要由数码相机、压力盒、高速静态应变仪等组成。模型内敷设压力盒,利用高速静态应变仪间接测量压力盒压力变化数据。具体数据采集设备及布置如图12 所示。

图11 试验应力及位移监测点布置Fig.11 Test stress and displacement monitoring point layout

图12 应变数据采集分析系统Fig.12 Strain data acquisition and analysis system

4.3 岩层运动规律分析

图13 为工作面依次推进后(12 号煤→13-2 号煤→15 号煤),212 回风石门岩层运动规律。

图13 工作面推进对212 回风石门影响Fig.13 Influence of working face advance on 212 main return-air cross-cut

随着煤层的依次开挖,212 回风石门依次出现以下特征。直接顶垮落→上覆岩层大面积垮塌→基本顶悬露面积逐渐扩大→基本顶垮落→工作面初次来压→开切眼侧裂隙基本不再发育→工作面方向覆岩裂隙随工作面推进不断增大→覆岩裂隙向覆岩垮落角方向将采空区上方岩层切割成“上窄下宽”的梯形。如图13 局部放大所示。基本顶初次破断时,AB 和CD 两个岩块出现一定形变。CD 岩块向下沿着拱形路径发生下沉和收缩,而AB 岩块则向上升起。这种形变使得AB 和CD 两个岩块在顶部形成了一个三角形的拱状结构。拱状结构形成后,在CD 岩块的上表面,会有向下的垂直压应力,而AB 岩块的下表面,会有向上的垂直拉应力。这种应力分布可以支撑AB 和CD 岩块,形成了三角拱式铰接稳定结构。造成212 回风石门依次出现上述特征的原因主要有以下3 个方面:①巷道中存在高地应力区:212 回风石门地应力较大,导致岩层受到更大的压力。当开挖距离达到一定长度时,岩层无法承受来自采空区和两帮的压力,从而发生直接顶垮落。②覆岩层裂隙发育:在开挖过程中,由于地应力的重新分布,覆岩层中的裂隙逐渐发育,增加了岩层的不稳定性。随着工作面的推进,覆岩裂隙向垮落角方向发展,逐渐切割采空区上方岩层,形成“上窄下宽”的梯形结构。③岩层力学性质差异:煤层和覆岩层的力学性质存在差异,如岩石的强度、延展性等。当开挖煤层时,由于煤层的力学性质较差,容易发生垮塌和断裂。同时,覆岩层的强度相对较高,随着煤层采空区的不断扩大,覆岩层无法有效支撑,导致覆岩层的垮塌。综上所述,212 回风石门主要由于高地应力区、裂隙发育及岩层力学性质差异等多种因素共同作用的结果。与上述数值模拟阶段分析的破坏原因具有一定的共性。在实际工程中,应进行合理的支护设计和措施,以确保工作面的安全稳定推进。

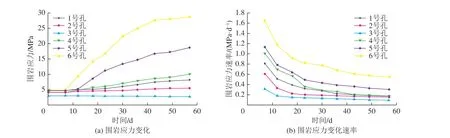

图14a~14f 为各煤层依次开采后回风石门顶底板及两帮应力演化规律。

图14 212 回风石门受煤层开采后应力演化规律Fig.14 Stress evolution law of 212 main return-air cross-cut after coal seam mining

由图可知,随着煤层的不断开采(0~20 m 范围内),212 回风石门顶底板及两帮的应力(垂直应力和水平应力)几乎无变化,呈稳定趋势。表明在该范围内工作面推进对巷道几乎无影响;随着推进范围的增加(20~30 m)。工作面上覆岩层发生来压,顶底板和两帮水平应力及垂直应力稳定上升。关键层开始断裂。上覆岩层压力逐渐传递至212 回风石门,对巷道破坏逐渐起增加作用;工作面推进至30~40 m 范围时,即逐渐贴近212 回风石门,顶底板及两帮垂直应力与水平应力上升趋势更加明显。该阶段内造成应力急剧上升的主要原因是由于工作面距212 回风石门越来越小造成。对于整个阶段,随着各煤层按原定顺序的开挖,212 回风石门围岩应力均逐渐增加,且越靠近其增加幅度越大。这一规律与上文中数值模拟中应力不断增加造成212 回风石门破坏相符合。

5 “卸-转-固”协同控制技术

由上文数值模拟及相似模拟分析得出。212 回风石门由于煤层群采动过程中存在的地质力学问题导致了围岩失稳。巷道底板及两帮在采动过程中产生不同程度的应力集中。当遭受垂直应力挤压时,巷道底部承受的挤压力较大,而顶部围岩承受的拉伸力较大,由于力学不平衡导致围岩的破坏。如何有效对212 回风石门两帮及底角处形成的集中应力卸压是现场亟待解决的问题。针对212 回风石门维护成本高、修复困难等特点,采用提出的“卸-转-固”协同控制技术对该目标巷道进行治理。

5.1 “卸-转-固”协同控制技术原理

“卸-转-固”协同控制技术主要原理是通过深孔爆破将巷道两帮形成的的集中应力充分释放,形成一定的卸压区范围,使应力重新分布并向深部转移。与此同时,在实施爆破卸压措施前通过现场收集水泥、黄砂等材料对钻孔进行封孔加固。通过爆破卸压的方式,利用爆破产生的冲击波引起围岩的震动和应力波动,使表层围岩中原本集中的应力分散到更深的围岩区域,从而降低表层围岩的应力集中程度。同时,利用爆轰和封孔工艺进一步加固卸压孔周围的围岩,形成两个承载结构—内承载体和深部围岩形成的外承载体。图15 为“卸-转-固”协同控制技术原理图。

图15 “卸-转-固”协同控制技术原理Fig.15 Schematic of “unloading-rotating-fixing”collaborative control technology

5.2 巷道围岩支护技术工艺

根据对现场的调查以及结合212 回风石门现场变形情况,提出应用“卸-转-固”协同控制技术对目标巷道治理,图16 为巷道钻孔布置三视图。

图16 钻孔布置三视图Fig.16 Three views of drilling layout

现场实施前,设计的技术方案为:通过U型钢拱型支架提供强大的支撑力,有效地分散和承载采动应力造成的荷载作用,保持巷道的稳定。其次在巷道基脚通过“钻孔+爆破”进行卸压。最后通过添加锚索以及混凝土对巷帮进行加固。其具体工艺为:打钻→PVC 管下放→下放锚索→装药→装料(水泥、黄砂等材料)→气压封孔→连线使用雷管爆破。

6 应用效果分析

6.1 监测方案

取212 回风石门30 m 巷道对提出的方案进行现场对比试验。将采用“卸-转-固”协同控制技术段命名为采取该技术区域。在未实施“卸-转-固”协同控制技术命名为未采取该技术区域。具体现场参数设计如图17 所示。

图17 现场参数设计Fig.17 Field parameters design

6.2 矿压观测结果及分析

为验证“卸-转-固”协同控制技术的应用效果,对采取该技术区域与未采取该技术区域的矿压显现规律进行分析:

1) 围岩应力监测。通过在石门处进行工业性试验。其中,4、5、6 号孔为未采取该技术区域,1、2、3 号为采取该技术区域。围岩应力监测结果如图18 所示:对采取该技术区域与未采取该技术区域的围岩应力进行分析,由监测结果可知。1 号孔深9 m,自安装钻孔应力计开始对其初始应力值监测,初始值为4.71 MPa。57 d 后,对钻孔应力计读取数值。此时围岩应为5.71 MPa,增长幅度为17.51%,应力增长速率约为0.02 MPa/d,几乎呈稳定趋势;2号孔深7 m,在57 d 后,由初始应力4.12 MPa 增长到4.74 MPa,增长幅度为13.08%,应力增长速率约为0.01 MPa/d,相对于1 号增幅更小,围岩更加稳定。主要是由于2 号钻孔相对较浅,对应的应力较小;3 号 孔 深5 m。57 d 后 围 岩 应 力 初 始 应 力 值 由3.1 MPa 下降到2.77 MPa,下降幅度为10.65%,应力下降速率约为0.01 MPa/d。此时围岩不仅趋于稳定,且稳定性更佳;4 号孔深7 m。在57 d 后,由初始应力4.01 MPa 增长到5.22 MPa,增长幅度为23.18%,应力增长速率约为0.02 MPa/d。该范围内应力数值基本趋于水平,主要是由于钻孔位置最靠近采取该技术区域;5 号孔深9 m。在57 d 后,由初始应力值4.72 MPa 增长到18.6 MPa,增长幅度为69.25%,应力增长速率约为0.23 MPa/d。由于逐渐远离采取该技术区域,围岩应力显著增大;6 号孔深为9.5 m。在57 d 后,由初始应力值4.83 MPa 增长到30.1 MPa,增长幅度为83.95%,应力增长速率约为0.44 MPa/d。通过以上数据分析根据,采用该技术区域可显著降低巷道两帮及底板浅部围岩应力集中程度,并将应力转移到围岩深部,进而有效控制围岩的变形。

图18 212 回风石门围岩应力监测曲线Fig.18 Stress monitoring curve of surrounding rock of 212 main return-air cross-cut

2)表面位移及底鼓量。取212 回风石门试验巷道段2 号钻孔应力计处作为第1 个观测点,在未采取该技术区域取5 号钻孔应力计处观测站布置第2个观测点,在还未实施“卸-转-固”协同控制技术前,对巷道两帮及顶底板移近量进行观测并分析,目前阶段观测到第60 天。通过对试验段与未试验段的表面位移及底鼓量进行监测,如图19 所示。

图19 巷道围岩变化规律Fig.19 Deformation law of surrounding rock of roadway

由图19 可知:在45 d 后,212 回风石门两帮及顶板均趋于平衡,但两者变形速率不尽相同。在采取该技术区域一侧,两帮收敛及顶板下沉速率明显降低。而未采取该技术区域在50 d 左右两帮收敛及顶板下沉均在300 mm 左右,移近速率均在6 mm/d;采取该技术区域在50 d 左右两帮收敛接近150 mm,顶底板下沉近76 mm。收敛率及移近率分别为3.14、1.52 mm/d。且在50 d 后,两帮收敛及顶板下沉趋于平衡。巷道底板垂直位移在采取该技术区域底鼓量下降明显,底鼓量在38 d 时趋于稳定状态,由最高1 000 mm 左右降低到228 mm 左右,最大垂直位移降低了77.2%,效果显著。

通过在土城矿212 回风石门进行工业性试验,效果显著。将此套技术推广到盘州仲恒煤矿、晴隆糯东煤矿、水城支都煤矿及盘县中纸厂等煤矿,均取得了明显效果。部分煤矿采用“卸-转-固”协同控制技术治理前后巷道变形如图20 所示。

图20 巷道围岩变化规律Fig.20 Deformation law of surrounding rock of roadway

7 结 论

1)212 回风石门属于典型的高应力软岩巷道,通过数值模拟及相似模拟试验分析了212 回风石门受煤层群采动影响,并结合现场实际分析了回风石门变形破坏原因:在采动过程中,巷道顶底板发生应力集中。当遭受垂直应力挤压时,巷道底部承受的挤压力较大,而顶部围岩承受的拉伸力较大,由于力学不平衡导致围岩的破坏。

2)通过对212 回风石门变形破坏特征,提出了

“卸-转-固”协同控制技术理念。该技术主要通过爆破卸压的方式,将爆破释放的巨大能量瞬间产生高压区域,引起周围围岩的破碎和位移。致使原本集中在表层的应力得到释放,且向深部转移和扩散。通过这种方式,巷道底板及巷帮的应力集中程度降低,使整个围岩体系的应力分布更均匀。同时,在爆炸后,外层围岩受到较大的应力作用,形成了一个外承载体。深层围岩通常未发生明显破碎及开裂,仍然保持相对完整的结构。此时,巷道内外形成2 个完整的自承载体,使围岩巷道处于双重保障。

3)通过现场工业性试验,监测数据显示。试验区应力趋于稳定阶段甚至在缓慢降低,巷道围岩顶板下沉速率降低了74.49%,两帮移近速率下降了47.67%, 底鼓量减小了77.2%。并且将技术成功推广到贵州其他不同地质环境的煤矿,均取得了显著效果。表明采用“卸-转-固”协同控制技术可以有效控制高应力软岩巷道的变形。