黄芩间歇微波热风组合干燥特性及有效成分变化规律研究

2024-05-23徐英英袁越锦商涛文怀兴赵哲

徐英英 袁越锦 商涛 文怀兴 赵哲

文章編号:2096-398X2024)03-0065-11

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.陕西省农产资源干燥加工及综合利用工程技术研究中心(陕西科技大学), 陕西 西安 710021; 3.四川轻化工大学 机械工程学院, 四川 宜宾 644000)

摘 要:为了提高黄芩等中药材的干燥品质,保证其临床应用安全有效,采用变异系数法研究了鲜黄芩的最优干燥方式,在此基础上分析了黄芩的干燥特性,并应用3种常见的干燥动力学模型及3种反应动力学模型分别探究了不同干燥条件下黄芩的干燥动力学特征和黄芩苷的降解动力学特征.研究结果表明:黄芩间歇微波热风组合干燥方式的综合质量评分最高为90.00分,更适用于黄芩的干燥加工.黄芩的干燥速率随微波功率增大、间歇比的减小而增大,随热风温度的增大先增大后减小.Weibull模型可以用来描述黄芩在不同干燥条件下水分的变化规律,其R2均大于0.993 4,不同干燥条件下黄芩的有效水分扩散系数为1.370 8×10-7~3.250 6×10-7 m2/s,活化能为11.415 5 kJ/mol.黄芩苷含量随时间的变化符合2级反应动力学规律,且黄芩苷的降解受到温度、水分、氧气、酶活性以及干燥时间等众多因素协同作用的影响.上述研究可为黄芩等中药材的干燥加工提供一种优质高效的干燥方法,为其干燥工艺优化提供参考,对指导黄芩等中药材实际生产和提高其干燥质量具有重要意义.

关键词:黄芩; 间歇微波热风组合干燥; 干燥动力学; 降解动力学

中图分类号:TS255.3; R282.4 文献标志码: A

Study on the intermittent microwave-hot air combineddrying characteristics and variation of activecomponents in Scutellaria baicalensis

XU Ying-ying1,2, YUAN Yue-jin1,2, SHANG Tao1, WEN Huai-xing1, HAO he3

1.College of Mechanical and Electrical Engineering, Shaanxi University of Science & Technology, Xi′an 710021, China; 2.Shaanxi Engineering Research Center of Drying and Comprehensive Utilization on Agricultural Resources(Shaanxi University of Science & Technology), Xi′an 710021, China;

3.College of Mechanical Engineering, Sichuan University of Science & Engineering, Yibin 644000, China)

Abstract:In order to improve the drying quality of Chinese medicinal herbs CMH) such as fresh Scutellaria baicalensis ,and ensure their safe and effective clinical application,the coefficient of variation method was used to investigate the optimal drying method for the fresh in this study.Three common drying kinetic models for CMH were applied to explore the drying kinetics,while three degradation kinetic models were used to study the degradation kinetics of baicalin under different drying conditions.The results showed that the comprehensive quality score of the intermittent microwave-hot air combined drying method for S.baicalensis was the highest at 90.00 points,signifying its suitability for the flesh′s drying.The drying rate of S.baicalensis increased with the increase in microwave power and the decrease in pulsation ratio,and it exhibited an initial increase followed by a decreased with the increase in hot air temperature.The Weibull model could be used to describe the pattern change of moisture under different drying conditions,with an R2 value greater than 0.993 4.The D was in the range of 1.370 8×10-7 to 3.250 6×10-7 m2/s under different drying conditions,and the E was 11.415 5 kJ/mol.The variation of baicalin content with time followed second-order reaction kinetics,and the degradation of baicalin was influenced by factors such as temperature,moisture,oxygen,enzyme activity,and drying time in a synergistic manner.The research provides a high-quality and efficient drying method for CMH,offering reference for optimizing its drying process.It is of great significance for guiding the actual production and improving the drying quality of CMH.

Key words:Scutellaria baicalensis; intermittent microwave-hot air combined drying; drying kinetic; degradation kinetic

0 引言

近年来我国不断推进农业供给侧结构性改革,大力发展中医药,使得中药材在全国范围内的种植面积大幅度增长[1].黄芩作为我国大宗中药材,其干燥根具有清热燥湿、泻火解毒等功效,在中成药、中药饮片及化妆品等方面具有很大的需求,种植面积不断扩大[2].黄芩属于植物类中药材,其内部含有大量水分,采摘后如果贮藏不当就会出现霉变、虫蛀、变色等现象,无法满足市场需要及临床要求[3].干燥作为中药材加工过程中必不可少的一个环节,干燥过程的好坏会直接影响中药材的品质.

目前,黄芩鲜药材仍然以传统的晒干和热风干燥为主,晒干周期长、且受到天气因素制约严重,热风干燥虽然操作简单,但干燥品质较差.《中国药典》2020年版黄芩饮片的炮制要求为将黄芩置于沸水中煮10 min或者蒸半小时后再进行干燥[4],黄芩中的主要有效成分黄芩苷具有一定程度的吸湿性和水溶性,蒸煮的预处理过程会造成黄芩中有效成分的大量损失.因此新型的干燥方式如微波干燥及其联合干燥方式已经被报道[5].然而持续的微波作用会导致干燥过程中物料温度分布不均,产生局部热点,从而降低产品的干燥品质[6].为了消除单一干燥方式的局限性,微波干燥常与热风干燥联合使用,微波热风组合干燥技术实现了物料内外同时加热,大大加快了干燥速率,在一定程度上提高了物料的干燥品质[7].然而持续的微波作用仍不能克服干燥过程中物料过热的问题,研究表明间歇的开启微波,通过调节间歇比控制加热速率能够达到改善干燥品质、提高能源利用效率的目的[8].间歇微波热风组合干燥就是在持续的热风干燥過程中间歇或周期的施加微波干燥,该方法被广泛应用于花生[9]、木瓜[10]、红辣椒[11]、火龙果[12]等农产品的干燥加工中,结果表明间歇微波热风组合干燥的方法能有效提高能源利用率和干燥品质.

黄芩具有很强的热敏性和湿敏性,其有效成分黄芩苷在高温湿热的环境中极易降解,导致产品品质降低[13].因此研究黄芩干燥过程中水分及有效成分的变化规律对提高黄芩的干燥品质具有重要意义.干燥动力学和降解动力学能够使用经典的模型来定量描述中药材干燥过程中水分及有效成分的变化规律,且能对干燥工艺及设备进行优化,并分析干燥行为[14,15].

然而目前对黄芩等中药材干燥加工仍缺乏一种优质高效的干燥方法,且在干燥过程中大多按照经验操作,缺乏理论指导和数据支撑及对有效成分变化规律的研究.因此,本研究以鲜黄芩为研究对象,用变异系数法探索黄芩的最佳干燥方式,在最佳干燥方式的基础上研究不同干燥条件对黄芩干燥特性、干燥动力学及其有效成分黄芩苷降解动力学的影响,以期为黄芩等中药材干燥加工过程提供参考及理论依据,保证黄芩等中药材的品质及临床应用安全.

1 材料与方法

1.1 试验材料与设备

(1)试验材料:鲜黄芩,购于陕西省渭南市澄城县.将购买的黄芩放在(4±1) ℃的冰箱中保存.新鲜黄芩的初始含水率参照《中国药典》2020年版通则0832水分测定分第二法烘干法测得,初始干基含水率为2.616 6 g/g.

(2)试验设备:ORW1.OS-3000R型智能微波热风联合干燥实验工作站(南京澳润微波科技有限公司)、BSA124S-CW型万分之一天平(赛多利斯科学仪器有限公司)、Q-300VDE型超声波清洗机(昆山市超声仪器有限公司)、3nh-YS3060智能型分光测色仪(深圳市三恩时科技有限公司)、Alliance E269高效液相色谱仪(美国Waters公司)、多功能不锈钢切片机.

(3)试验试剂:甲醇(天津市天力化学试剂有限公司)、乙腈(天津市科密欧化学试剂有限公司)、磷酸(天津市天力化学试剂有限公司)、对照品黄芩苷(批号N15GB167969,质量分数≥98%)购自上海源叶生物科技有限公司.

1.2 试验设计与方法

1.2.1 干燥试验

将冰箱中的黄芩取出,洗净泥土后,恢复到室温.选取直径相对均匀的黄芩进行干燥试验,试验前对微波热风联合干燥实验工作站用热风系统进行预热.根据前期预实验及相关试验研究[5,16],分别进行如下试验:

(1)微波干燥:取厚度为5 mm的黄芩切片,在微波功率600 W的条件下进行干燥.

(2)热风干燥:取厚度为5 mm的黄芩切片,在热风温度为60 ℃的条件下进行干燥.

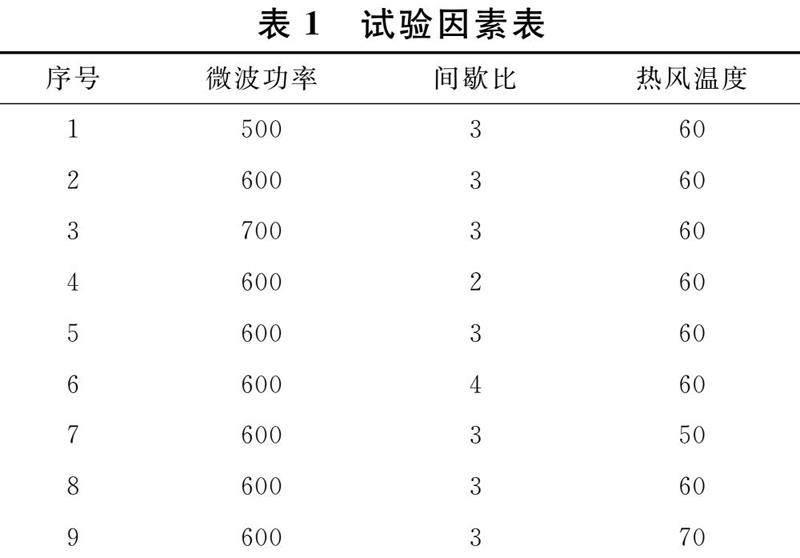

(3)间歇微波热风组合干燥:取厚度为5 mm的黄芩切片,在微波功率分别为500 W、600 W、700 W,间歇比分别为2、3、4,热风温度分别为50 ℃、60 ℃、70 ℃条件下进行单因素实验.组合干燥试验因素表如表1所示.

微波干燥每1 min取出称定质量后放回,热风干燥每20 min取出快速称定质量,间歇微波热风组合干燥每个间歇周期结束后取出称定质量,其中间歇比(Pulsation Ratio,PR)为一个周期内总时间与开启微波时间的比值.将黄芩水分干燥到10%(湿基)左右停止干燥,用真空袋密封备用.每组实验重复3次,取平均值.

1.2.2 干燥特性参数

黄芩干燥过程中干基含水率(Mt),水分比(MR),干燥速率(DR)按如下公式计算[17]:

Mt=Wt-GG(1)

MR=MtM0(2)

DR=Mt+Δt-MtΔt(3)

式(1)~(3)中:Wt为t时刻黄芩的质量,g;G为样品绝干质量,g;Mt+Δt为t+Δt时刻样品质量,g;Δt为两相邻干燥时间,min.

1.2.3 有效水分扩散系数

有效水分扩散系数可以通过菲克定律计算,如式(4)所示[18]:

ln MR=ln8π2-π2DH2t(4)

式(4)中:H为黄芩切片厚度,m.

通过拟合lnMR和时间t的斜率k即可计算出D,如式(5)所示:

D=H2kπ2(5)

1.2.4 干燥活化能

由于微波干燥过程中的温度是不可控的,因此活化能的计算可以用改进的Arrhenius公式的半经验公式表示[19],如式(6)所示:

ln D=ln D0-E×M0P(6)

式(6)中:D0为Arrhenius常数,m2/s;P为微波功率,W.

1.2.5 干燥动力学模型

干燥动力学模型表示水分比与干燥时间之间的关系.选取3个中药材干燥拟合常见的干燥动力学模型,对黄芩间歇微波热风组合干燥过程进行拟合分析,如表2所示.

模型拟合程度常用决定系数R2、均方根误差RMSE和误差平方和χ2进行评价.具体如下式:

R2=1-∑Ni=1MRexp,i-MRpre,i)2∑Ni=1MRexp,i-MRexp,i)2(7)

RMSE=∑Ni=1MRexp,i-MRpre,i)2N(8)

χ2=∑Ni=1MRexp,i-MRpre,i)2N-(9)

式(7)~(9)中:MRexp,i为实验测得的第i个水分比,MRper,i为模型预测得到的第i个水分比,N为实验数据个数,为水平因素个数.

1.2.6 降解动力学模型

分别采用0级、1级和2级反应动力学模型拟合间歇微波热风组合干燥过程中黄芩苷的含量变化.模型如下式所示[23]:

Ct=C0-k0t(10)

Ct=C0exp-k0t)(11)

1Ct-1C0=k0t(12)

式(10)~(12)中:Ct为t时刻黄芩苷的含量,mg/g;C0为初始黄芩苷的含量,mg/g;k0为反应速率常数.

1.2.7 品质测定

使用分光测色仪测量黄芩干燥前后的明亮度、红绿值和蓝黄值,每组测3次,取平均值.用总色差值(ΔE)进行色泽综合评价,ΔE的值按式(13)进行计算[24]:

ΔE=L*-L0)2+a*-a0)2+b*-b0)2(13)

式(13)中:L*、a*、b*为干燥后样品的颜色读数,L0、a0、b0为试验前样品的颜色读数,其值分别为72.33±1.95、-6.74±0.38、71.44±1.44,新鲜黄芩的红绿值为负,表明新鲜黄芩颜色偏绿,可能与黄芩切片表面被氧化有关.

黄芩苷的含量参照《中国药典》2020年版通则0512高效液相色谱法测定[4].按《中国药典》2020年版要求,干制品中黄芩苷含量不得低于9%.

1.2.8 综合质量评价

用变异系数法对不同干燥方式下黄芩进行综合评分,确定黄芩最佳干燥方式.变异系数Vi按式(14)计算:

Vi=σiXi(14)

式(14)中:σi为第i指标的标准差;Xi为第i项指标的算术平均值.

权重系数Wi按式(15)计算:

Wi=Vi∑ni=1Vi(15)

综合评分按式(16)计算,综合评分越高表明黄芩干燥质量越好.

Y=Wi1y1by1+Wi2y2by2+Wi3y3y3b×100(16)

式(16)中:y1~y3分别为干燥时间、色差值和黄芩苷含量,yib为各指标最优值.

1.2.9 数据分析及处理

采用Excel 2010对数据进行统计,采用Origin 2022软件进行曲线绘图和拟合,采用SPSS 27.0软件对数据进行差异性分析(显著性水平<0.05).

2 結果与讨论

2.1 不同干燥方式对黄芩干燥品质的影响

中药材干燥过程中干燥时间的长短、色泽的改变及有效成分的变化均与其干燥品质息息相关,黄芩苷作为黄芩中药材中含量最多的黄酮类成分成为评价黄芩品质优劣的常用指标[25,26].因此本文首先分析对比了微波干燥(600 W)、热风干燥(60 ℃)和间歇微波热风组合干燥(600 W、3、60 ℃)3种干燥方式对黄芩干燥时间、色差及黄芩苷含量的影响,用变异系数法确定黄芩最佳干燥方式.结果如表3所示.

由表3可知,不同干燥方式对黄芩的干燥时间、色差及黄芩苷含量具有显著影响(P<0.05).微波干燥仅需13 min就能将黄芩干燥到安全含水率,热风干燥所需的干燥时间最长为340 min.这是因为微波干燥从物料的内部加热,干燥过程中温度和水分传递方向相同,能大大加快干燥速率,缩短干燥时间.热风干燥后黄芩颜色变化最大,总色差值高达39.84,而且皱缩严重,切片表面发绿,如图1b)所示.3种干燥方式下黄芩中的黄芩苷含量高于9%,均符合《中国药典》2020年版的要求,其中间歇微波热风组合干燥的黄芩苷含量最高为19.24%,热风干燥后黄芩苷的含量最低为10.86%.酶解作用和高温分解作用是导致黄芩质量下降最主要的原因.在60 ℃热风干燥时温度的升高能提高酶的活性,黄芩苷在β-葡萄糖醛酸苷酶的作用下将黄芩苷酶解为黄芩素,导致热风干燥后的黄芩苷含量明显降低.而黄芩素不稳定,在空气中易被氧化成不溶于水的醌类物质导致黄芩切片外观呈现绿色[27].中草药干燥加工过程中,微波干燥由于使物料内部温度快速升高,能起到“灭酶保苷”的作用,能有效防止皂苷等成分的流失,保证中药材的外观和色泽[28].但是持续的微波干燥会导致黄芩切片温度分布不均,导致局部过热,从而使黄芩切片产生烧焦的情况,降低干燥品质.

此外,表3还显示黄芩干制品中黄芩苷的权重系数最大为0.53,表明不同干燥方式对黄芩苷含量产生很大影响.由综合质量评分可知,黄芩间歇微波热风组合干燥后的黄芩评分最高为90.00分,说明相较于单一的微波干燥和热风干燥,间歇微波热风组合干燥更适用于黄芩的干燥加工.

2.2 黄芩间歇微波热风组合干燥特性

2.2.1 微波功率对黄芩干燥特性的影响

固定间歇比为3,热风温度为60 ℃,研究不同微波功率为500 W、600 W、700 W时对黄芩干燥特性的影响,得到不同微波功率下黄芩的干燥曲线如图2所示.

由图2(a)可知,黄芩干基含水率随时间降低的变化趋势基本一致,微波功率从500 W增大到700 W时,将鲜黄芩干燥到安全含水率所需的时间分别为45 min、39 min、33 min,说明增大微波功率可以缩短黄芩的干燥时间.微波功率的提高加剧了黄芩内部水分子之间的摩擦和碰撞,产生了更多的热量,加速了水分向外部迁移,从而缩短了干燥时间.

从图2(b)可以看出,不同微波功率下黄芩的干燥过程均呈现出先短暂的升速干燥阶段后整体呈现出降速干燥阶段,无明显的恒速干燥阶段.升速干燥阶段也是黄芩的预热阶段,在此阶段内切片的温度快速升高,降速干燥阶段过程受内部水分扩散的影响,前期黄芩内部水分含量高,在温度梯度、水分梯度和压力梯度等的作用下快速向表面迁移,后期水分含量减少,干燥速率降低,到达干燥终点时干燥速率趋近于0.微波功率与黄芩的干燥速率呈正相关关系,不同微波功率下黄芩均在6 min时的干燥速率达到最大值,分别为0.097 g/g/min、0.135 g/g/min、0.152 g/g/min.随着微波功率的增大,导致物料内部的压力变大,由于微波的“泵效应”迫使内部的水分向表面扩散,导致黄芩的孔隙结构扩张,增大了水分传递的通道,从而增大干燥速率[29].

2.2.2 间歇比对黄芩干燥特性的影响

固定微波功率为600 W,热风温度为60 ℃,研究不同间歇比分别为2、3、4时对黄芩干燥特性的影响,得到不同间歇比下黄芩的干燥曲线如图3所示.

由图3(a)可知,黄芩的干燥特性曲线随干燥时间的延长逐渐变得平缓.随着间歇比的增大所需要的干燥时间显著延长,间歇比为2、3、4时完成干燥所需的时间分别为26 min、39 min、60 min.在一个间歇周期内开启微波时黄芩切片温度迅速升高,受温度梯度影响,水分迁移的速度加快,干燥时间缩短;关闭微波时物料内残余的热量与外接环境进行热交换,温度明显降低,干燥时间延长.

从图3(b)可以看出,黄芩的干燥速率在干燥初期快速达到最大值后逐渐降低,黄芩内部的水分含量越少干燥速率越小.在相同的干基含水率下,间歇比越小干燥速率越大.间歇比为2时黄芩在6 min的干燥速率达到最大值0.153 g/g/min,其值约为间歇比为4时最大干燥速率的2.24倍.这是因为间歇比越小就意味着微波为黄芩切片频繁的提供能量,水分子在短时间内收受更多的微波能并转化为热能,使黄芩温度维持在一个较高的水平,内部水分迁移更加频繁,水分更容易迁移到物料的表面进行蒸发,从而导致了干燥速率的加快.

2.2.3 热风温度对黄芩干燥特性的影响

固定微波功率为600 W,间歇比3,研究不同热风温度为50 ℃、60 ℃、70 ℃时对黄芩干燥特性的影响,得到不同热风温度下黄芩的干燥曲线如图4所示.

由图4(a)可知,不同热风温度对黄芩的间歇微波热风组合干燥特性存在不同程度的影响.当热风温度从50 ℃增大到70 ℃时,黄芩完成干燥所需时间分别为57 min、39 min、42 min,呈现先减小后增大的趋势.热风温度为60 ℃时所需要的干燥时间最短,相较于50 ℃干燥时间缩短了31.58%,随着干燥时间的缩短,能在一定程度上节约能耗.

从图4(b)可以看出,在相同的干基含水率下热风温度为60 ℃的干燥速率略高于70 ℃时干燥速率,热风温度为50 ℃时的干燥速率在整个干燥过程是最慢的.这是因为随着热风温度的增大,增大了由内部迁移至物料表面水分子的动能,水分子能吸收更多的热能,温度的升高会导致饱和蒸汽压的增大,从而使水分子更容易被蒸发.但是热风温度太高会导致黃芩前期表面水分蒸发速率过快,而内部水分的迁移速率低于表面水分蒸发速度时,就会导致黄芩表面出现结壳硬化的现象,从而阻碍了水分的迁移和蒸发,出现干燥速率降低的现象.

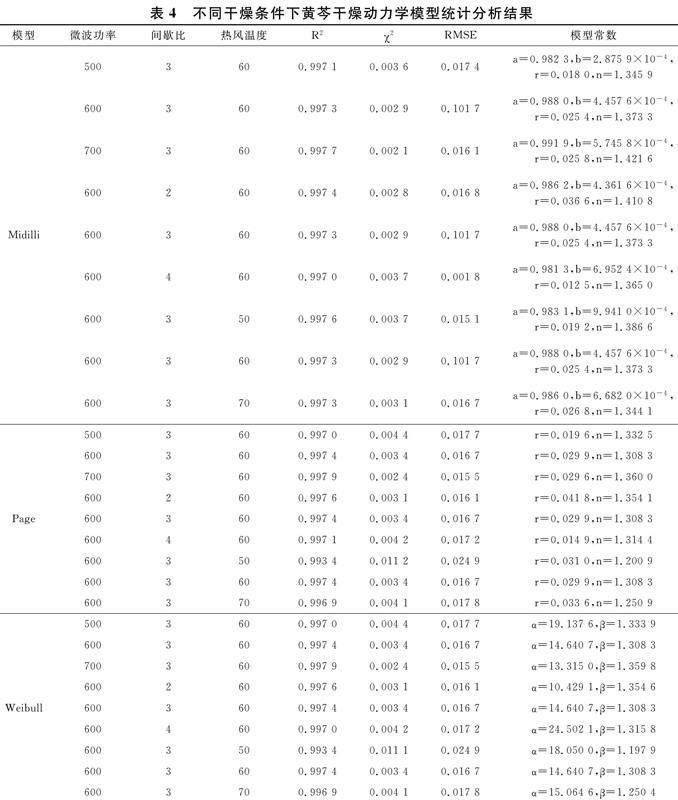

2.3 干燥动力学模型分析

选取Midilli模型、Page模型和Weibull模型3种中草药干燥常用动力学模型对黄芩间歇微波热风组合干燥过程中不同微波功率、间歇比和热风温度的试验数据进行拟合,结果如表4所示.由表4可知,3种干燥动力学模型的决定系数均大于0.99,且RMSE和χ2相差不大.考虑到Midilli模型的公式比较复杂,且其由4个模型参数构成,模型参数过多,容易造成参数值结果在统计学上不可靠,导致模型的可靠性降低[30].虽然Page模型和Weibull模型具有几乎相同的R2、RMSE和χ2,但是由于Weibull模型的参数具有实际意义,模型中的尺度参数α和形状参数β能与物料相结合,能有效分析干燥过程中物料内部水分的变化规律和干燥特性,且该模型的R2在0.993 4~0.997 9之间,RMSE和χ2分别0.002 4~0.011 1和0.015 5~0.024 9之间.在因此本文选择Weibull模型来描述黄芩切片的间歇微波热风组合干燥过程.

在Weibull模型中,尺度参数α表示干燥过程的速率,其值约为新鲜黄芩剩余37%的水分所需要的干燥时间,形状参数β与初期的干燥速率有关.如表4所示,在不同干燥条件下,尺度参数α的值在10.429 1~24.502 1 min之间,并随着微波功率的增大、间歇比的减小而减小,随热风温度的增大先减小后增大.不同干燥条件下,形状参数β的值在1.197 9~1.359 8之间,均大于1,表明黄芩的间歇微波热风组合干燥过程会出现滞后性,即存在短暂的升速干燥阶段后整个干燥过程变为由内部水分扩散控制的降速干燥过程.且对于同一种物料和干燥方法而言,不同的干燥条件对形状参数β值的影响不显著,表明形状参数主要受干燥方式和物料特性的影响.巨浩羽等[22]也得出相同的结论.

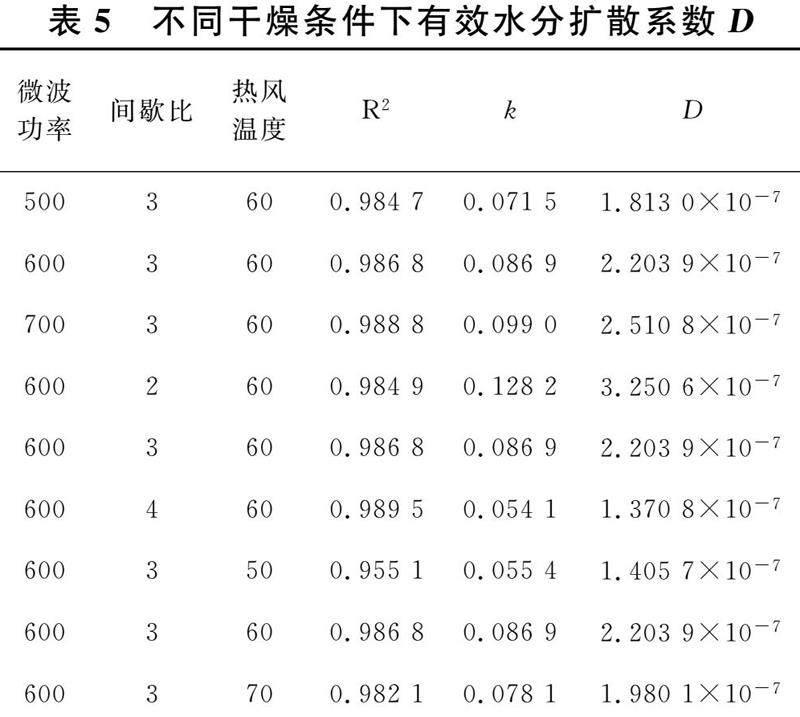

2.4 有效水分扩散系数

有效水分扩散系数是表征干燥过程中水分迁移速度快慢的参数,如式(5)所示,在间歇微波热风组合干燥过程中黄芩水分比的自然对数和干燥时间呈线性关系,通过Origin软件进行线性拟合可得到直线斜率k,从而计算出有效水分扩散系数.计算结果如表5所示.

由表5可知,不同干燥条件下拟合得到k值的决定系R2均在0.955 1以上,表明拟合效果理想,拟合后计算得到的有效水分扩散系数准确度可靠.不同干燥条件下黄芩间歇微波热风组合干燥的有效水分扩散系数在1.370 8×10-7~3.250 6×10-7 m2/s,且微波功率、间歇比和热风温度均对黄芩的有效水分扩散系数有影响.随着微波功率的增大,单位黄芩吸收的微波能越多,加热速率越快,物料内外压力梯度越大,从而增大了有效水分扩散系数,加快了干燥速率.间歇比与黄芩有效水分扩散系数的值呈负相关关系,这是因为间歇比增大,黄芩在一个周期内的热风干燥时间延长,能够有效降低开启微波时产生的热量,导致其有效水分扩散系数降低.随着热风温度的增大,黄芩的有效水分扩散系数呈现先增大后减小的趋势,这可能是因为在微波功率为600 W,间歇比为3时60 ℃热风已经足够将黄芩内部迁移至表面的水分全部蒸发掉,再次提高环境的温度可能会导致黄芩表面的水分蒸发过快从而出现结壳硬化等现象,阻碍黄芩内部水分向表面迁移.

2.5 干燥活化能

干燥活化能表示在干燥过程中1 mol水分子从物料中蒸发所需要克服的势垒或能垒,其值的大小能反应干燥的难易程度,通常干燥活化能的值越大则表明干燥越困难,所需要的能量就越多.由式(6)可知,在有微波参与的干燥过程中,有效水分扩散系数的自然对数lnD与m/P呈线性关系,同理,通过Origin软件中的线性拟合功能,通过拟合得到的斜率计算黄芩间歇微波热风组合干燥过程的活化能为11.415 5 kJ/mol,该值远小于红外干燥的61.527 8 kJ/mol[31],表明间歇微波热风组合干燥更有利于黄芩的干燥.

2.6 干燥过程中黄芩苷降解特性

2.6.1 微波功率对黄芩苷含量的影响

不同微波功率下黄芩苷随时间的变化如图5所示.由图5可知,微波功率为700 W时虽干燥时间最短,但黄芩苷的含量迅速下降到最低,微波功率为600 W时,干燥完成后黄芩苷的含量最高为19.24%.在相同时刻随着微波功率的减小黄芩苷的含量增大,但由于黄芩达到安全含水率的时间延长,反而增大了黄芩苷的总降解量.试验结果表明干燥过程中温度过高或者干燥时间延长均会导致黄芩苷的含量下降.黄芩苷在整个间歇微波热风组合干燥过程中的变化规律基本呈现先减小后增大再减小的趋势.干燥前期黄芩切片温度的升高能够激活β-葡萄糖醛酸酶的活性[32,33],前期黄芩内部水分含量很高,黄芩苷容易在酶的作用下发生水解,且黄芩苷随水分快速迁移到黄芩切片表面[34],在热空气中受热被分解.在干燥中期时由于黄芩内部组织细胞破裂,释放出了更多的黄芩苷,同时由于温度的上升钝化了酶的活性,阻止了黃芩苷的水解和氧化,导致黄芩苷的含量有所上升.随着干燥过程的进行,物料温度的升高对黄芩苷的影响变得更加重要,高温使黄芩苷等黄酮类成分发生分解或聚合反应,导致黄芩苷含量降低.任祥瑞等[35]也发现不同温度下生姜片的总酚含量呈现先上升后下降的趋势.

2.6.2 间歇比对黄芩苷含量的影响

不同间歇比下黄芩苷含量随时间的变化如图6所示.

由图6可知,不同间歇比对黄芩苷含量产生了显著的影响.间歇比为3时干燥后样品的黄芩苷含量最高,间歇比为2时黄芩苷随时间变化最快,表明在此条件下黄芩苷的降解速率最快,可能产生的原因是高温导致了水分的快速迁移和分子间的化学键发生断裂,导致黄芩苷的快速降解.间歇比为3在相同时间内黄芩苷含量要高于间歇比为4时的[LL]黄芩苷含量,这可能是由于间歇比为4时的温度较低不能使β-葡萄糖醛酸酶完全灭活,导致黄芩苷在酶的作用下大量分解.赵禾苗等[27]的研究结果表明120 ℃的高温可以基本达到灭杀β-葡萄糖醛酸酶的效果.

2.6.3 热风温度对黄芩苷含量的影响

不同热风温度下黄芩苷含量随时间的变化如图7所示.从图7可以看出,不同热风温度下黄芩苷含量的变化规律基本相同.同一时刻黄芩苷的含量随着热风温度的升高基本呈现降低的趋势,热风温度为50 ℃、60 ℃、70 ℃时黄芩湿基含水率干燥到10%左右时的黄芩苷含量分别为17.88%、19.24%、18.73%.这是因为黄芩苷属于黄酮类成分具有一定的热敏性,50 ℃时由于干燥时间过长导致黄芩苷降解量过多,而70 ℃时,可能是因为黄芩表面干燥温度过高,导致黄芩苷被氧化.李照莹等[36]的研究也表明过高的温度会使黄酮损失,但又能缩短黄酮流失的时间,因此黄酮类成分没有显著下降.

2.7 黄芩苷降解动力学分析

黄芩在不同的干燥条件下黄芩苷的降解动力学如表6所示.

由表6可知,黄芩苷的0级、1级和2级动力学方程调整后的决定系数均大于0.624 7,可以进行拟合分析.不同干燥条件下2级反应动力学具有最大的决定系数R2,为0.745 1~0.849 0.最终选取2级反应动力学来反应黄芩间歇微波热风组合干燥过程中黄芩苷的变化规律.具体如图8所示.

反应速率常数k0的大小表示降解反应的快慢程度.在干燥过程中,温度是影响反应速率最重要、最广泛的因素,物料温度的升高提高了电子迁移率,有利于氧化反应的发生[37].因此,黄芩苷的反应速率常数随着微波功率的增大、间歇比的减小以及热风温度的升高而增大.然而高k0值不代表干燥过程中的黄芩苷含量低,间歇比为3时黄芩苷的含量在干燥全过程基本上均要高于间歇比为4时的黄芩苷含量,但间歇比为4时的反应速率常数反而更小,表明黄芩苷含量受温度、水分、氧气、酶活性和干燥时间等多因素协同作用的影响.

3 结论

本文以鲜黄芩为研究对象,采用变异系数法得到最佳干燥方式,并在此基础上研究其干燥动力学和降解动力学特征,得到以下结论:

(1)本研究采用变异系数法比较了黄芩3种干燥方式的综合质量评分,发现不同干燥方式对黄芩的干燥时间、色差及其有效成分黄芩苷含量具有显著影响(P<0.05),黄芩间歇微波热风组合干燥的综合评分最高为90.00分,说明该方法更适用于黄芩干燥加工.

(2)在最优干燥方式基础上发现黄芩干燥为先短暂升速再降速的干燥过程,干燥速率随着微波功率增大而增大,随间歇比增大而降低,随热风温度升高先增大后呈现降低的趋势.

(3)考虑干燥动力学模型在统计学上的可靠性及模型参数的实际意义,本研究发现Weibull分布模型可以准确的预测黄芩间歇微波热风组合干燥过程中水分比的变化规律,该模型的R2均大于0.993 4,RMSE和χ2变化范围分别为0.002 4~0.011 1和0.015 5~0.024 9.且不同干燥条件下尺度参数α的变化规律与黄芩干燥速率的变化规律保持一致,而对形状参数β影响不大.黄芩间歇微波热风组合干燥的D变化范围在1.370 8×10-7~3.250 6×10-7 m/s,且随微波功率的增大、间歇比的减小而增大,随热风温度的升高先增大后减小,不同微波功率下黄芩间歇微波热风组合干燥的活化能为11.415 5 kJ/mol,表明该干燥方法更有利于黄芩水分的去除.

(4)3种降解反应动力学拟合结果表明有效成分黄芩苷在不同干燥条件下的降解符合2级反应动力学,且黄芩苷含量的降解受到温度、水分、氧气、酶活性和干燥时间等多因素协同作用的影响.

参考文献

[1] 朱文学,赵雅婷,吴建章,等.根茎类中药材干燥技术与装备研究进展.中国农业大学学报,2023,281):153-171.

[2] 李红芳,郑军明,赵晓民.渭南地区黄芩种植中存在的问题及对策.辽宁农业科学,20224):60-62.

[3] 巨浩羽,赵士豪,赵海燕,等.中草药干燥加工现状及发展趋势.南京中医药大学学报,2021,375):786-796.

[4] 国家药典委员会.中华人民共和国药典:一部[M].北京:中国医药科技出版社,2020.

[5] 朱俊霖,闫永红,张学文,等.不同干燥方法对黄芩有效成分含量的影响.中国实验方剂学杂志,2012,185):7-9.

[6] Izli N,Polat A.Effect of convective and microwave methods on drying characteristics,color,rehydration and microstructure properties of ginger.Food Science and Technology,2019,393):652-659.

[7] 张冉冉,李文绮,贾文婷.热风微波耦合技术在果蔬中的研究进展.保鲜与加工,2022,228):82-87.

[8] umar C,arim M A.Microwave-convective drying of food materials:A critical review.Critical Reviews in Food Science and Nutrition,2019,593):379-394.

[9] 凌铮铮,任广跃,段 续,等.间歇微波-热风耦合干燥花生工艺优化及品质研究.食品与机械,2020,3610):183-189,227.

[10] Pham N D,arim M A.Investigation of nutritional quality evolution of papaya during intermittent microwave convective drying.Drying Technology,2022,4016):3 694-3 707.

[11] Soysal Y,Ayhan ,Etürk O,et al.Intermittent microwave-convective drying of red pepper:Drying kinetics,physical colour and texture) and sensory quality.Biosystems Engineering,2009,1034):455-463.

[12] Raj G V S B,Dash .Effect of intermittent microwave convective drying on physicochemical properties of dragon fruit.Food Science and Biotechnology,2022,315):549-560.

[13] 胡恋琪,熊 优,王雅琪,等.黄芩饮片加工工艺标准化的初步研究.中国中药杂志,2019,4415):3 281-3 286.

[14] Tepe T ,Tepe B.The comparison of drying and rehydration characteristics of intermittent-microwave and hot-air dried-apple slices.Heat and Mass Transfer,2020,5611):3 047-3 057.

[15] 王海麗,张姝妍,辛洁萍,等.延胡索药材干燥动力学及其化学成分变化规律研究.中草药,2023,5413):4 128-4 136.

[16] 商 涛,袁越锦,赵 哲,等.黄芩微波热风联合干燥动力学及品质研究.中草药,2023,5414):4 501-4 510.

[17] 巨浩羽,张卫鹏,张鹏飞,等.基于毕渥数的果蔬阶段降湿热风干燥特性.农业工程学报,2022,3812):317-324.

[18] 王吉强,邓利珍,裴昱鹏,等.成熟度对冬枣真空脉动干燥动力学及产品品质的影响.农业工程学报,2021,3723):273-279.

[19] 彭 郁,赵丹丹,李 茉,等.白萝卜间歇微波热风耦合干燥过程干燥特性分析(英文).食品科学,2017,3817):85-93.

[20] Sharifi A,Niakousari M,Rigi S.Experimental study and mathematical modeling of thin layer drying of rhubarb Rheum ribes L.).Journal of Food Bioprocess Engineering,2020,31):1-6.

[21] 吴梦玫,张 英,吴孟华,等.干燥动力学结合低场核磁共振和物性分析技术的地黄饮片干燥过程表征.中草药,2022,5315):4 645-4 652.

[22] 巨浩羽,赵士豪,赵海燕,等.基于Weibull分布函数的枸杞真空脉动干燥过程模拟及动力学研究.中草药,2018,4922):5 313-5 319.

[23] 李文峰,张向阳,王 翠,等.茎瘤芥的气体射流冲击干燥动力学及多酚降解动力学特征.食品科学,2021,425):106-114.

[24] 廖雅萱,程少波,张伟达,等.骏枣变温干燥工艺优化及品质评价.农业工程学报,2023,396):237-246.

[25] 武艳雪,翁丽丽,姜雨昕,等.基于色差原理分析黄芩化学成分含量与色度相关性.世界科学技术-中医药现代化,2020,228):2 839-2 844.

[26] 葛秀允,朱建光.不同加工方法对黄芩饮片质量影响的综合评价研究.时珍国医国药,2017,283):603-605.

[27] 赵禾苗,黄 飞,柴 欣,等.不同干燥条件下黄芩主要成分含量及β-葡萄糖醛酸苷酶活性变化规律研究.天津中医药,2023,405):649-653.

[28] 高凯娜,顾立群,沈 威,等.不同加工方法对中草药有效成分的影响研究.现代园艺,20191):29-31.

[29] 司崇殿.流化床褐煤干燥的微波强化传热传质机制[D].徐州:中国矿业大学,2016.

[30] 谷志攀,周思琦,孙 辰,等.污泥干燥模型选择及Weibull分布模型求解与分析.农业工程学报,2023,395):166-174.

[31] 崔 莉,宋祥云,杜利平,等.黄芩红外干燥特性及动力学模型研究.江苏农业科学,2017,4520):216-221.

[32] Huang F,hang X,Li W,et al.Discovery of conversion driven by β-glucuronidase from flavone glycoside to aglycone and application in identifying the raw scutellariae radix.Arabian Journal of Chemistry,2022,1511):104 216.

[33] 张 丽.根类药材黄芪、黄芩及银柴胡现代产地干燥加工研究[D].镇江:江苏大学,2020.

[34] Wang L,Wang S,uang Y,et al.A comprehensive review on phytochemistry,pharmacology,and flavonoid biosynthesis of scutellaria baicalensis.Pharmaceutical Biology,2018,56 1):465-484.

[35] 任祥瑞,刘红开,赵晓燕,等.热风干燥温度对生姜片理化性质的影响.中国食品添加剂,2023,349):244-250.

[36] 李照瑩,黄晓兵,周 伟,等.不同热风干燥温度对高良姜片品质特性的影响 .热带作物学报,2021,421):239-246.

[37] 孙晓菲.胡萝卜CO2气调热泵干燥及其β-胡萝卜素降解研究[D].镇江:江苏大学,2019.

【责任编辑:陈 佳】

基金项目:国家自然科学基金项目(51876109); 陕西省教育厅青年创新团队科研计划项目(22JP012)

作者简介:徐英英(1980—),女,河北保定人,副教授,在读博士研究生,研究方向:干燥技术与设备