盾构管片智能化控制机组流水生产技术研究

2024-05-19刘明LIUMing

刘明LIU Ming

(中铁十二局集团第二工程有限公司,太原 030032)

0 引言

轨道交通是城市经济发展规模和社会文明程度的标志,根据国家“十四五”发展规划,城市轨道交通是重点建设内容。城市交通特别是地铁,随着盾构掘进技术的发展,成为了世界大中城市交通发展的主要选项。隧道直径也从小直径向大直径方向发展,以此同时,盾构管片技术的生产工艺也从固定台位法向自动化流水生产线方向发展。由于固定台座法生产管片在人员组织、工序管理中存在很大的人为因素干扰,对管片的质量控制难以形成稳定的控制模式。管片生产自动化流水线以其高效节能、模具使用率高、环保的特点在施工中显示了它的优势。

针对以上问题,近年来众多学者进行了探索研究,南京理工大学成高勇进行了城市轨道交通过江大盾构管片项目质量控制研究[1]。张益翔等研究了数字技术在大直径盾构管片生产过程的应用[2]。刘晓燕开发了管片流水线生产的智能化技术[3]。吕根喜等研究了独立单元窑式养护混凝土管片生产流水线[4]。经过探索,盾构隧道混凝土管片智能化控制机组流水生产技术逐步发展,其在控制管片预制质量、提升生产效率等方面效果明显。

1 工程

1.1 工程背景

北京至沈阳客运专线京冀段望京隧道盾构管片生产任务共计6911 环,合同额高达6.27 亿,整个生产周期为23 个月。管片预制厂最大设计产量为14 环/d,主要由管片生产车间、钢筋加工车间、管片养护池、管片存放场、管片试验区、管片拌和站、试验室、材料室、办公区、生活住宿区等区域组成,占地面积约200 亩。生产车间配备了1 条生产线、3 条养护线,8 套高精度模型进行管片预制。盾构隧道外径10.5m,内径9.5m,壁厚0.5m,管片环宽2m,采用“8+1”的9 分块设计,单环的混凝土方量为31.18m3。因此,如何通过固定的生产流程满足管片的生产,使产品质量得到很好地控制,同时节约人力、物力,减少能源浪费,成为了具有重大意义的施工课题。

1.2 技术分析

利用PLC 技术,结合电机链条或其他形式的传动装置,实现模型在流水线上按照一定的节拍循环运转。混凝土浇筑工位固定,其上方为固定料斗,用于混凝土灌筑。实施工厂化自动流水线作业,自动化流水线式生产是通过模具在流水线上运行来实现生产全过程,脱模、混凝土输送浇筑、振捣、收面、养护等整个生产流程通过中央控制系统传输控制。

拌和完成的混凝土通过移动料斗沿钢结构桁架转移至固定料斗中,实现混凝土的运输。利用U 型设备布置使自动化流水线工艺保证设备、人员等的使用率最大化。通过管片模板放在移动平板车上,以混凝土入模振捣时间为步长,以混凝土养护为控制核心,以电子温度控制技术为手段来实现预制产品流水作业。利用科学的方法确定生产节拍,利用自动化控制技术保证自动化流水线工艺顺利实施。

1.3 技术实施

1.3.1 钢筋制作

钢筋下料尺寸必须先试制,把试件放在模具里对应位置上,确认保护层无问题后再按照尺寸做一个骨架,确认保护层都没问题后方能批量生产。主筋、面筋压弧前必须按照检验标准对比弧度。钢筋半成品形状、外观尺寸必须按照标准进行检验,并形成记录。

1.3.2 钢筋骨架焊接

钢筋骨架成型采用低温焊接工艺,且主筋与箍筋固定采用二氧化碳气体保护焊点焊代替扎丝绑扎工艺。首先确定箍筋位置,焊接箍筋与内弧面主筋,然后放置外弧面主筋,将上下主筋点焊加固,将箍筋与主筋由中间向两侧焊接,最后安照图纸位置和胎具标示焊接腰筋、立筋、端头加强筋和手孔加强筋等。

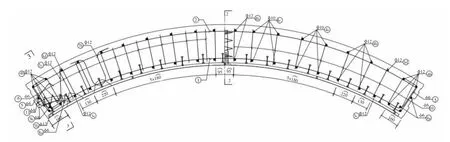

二氧化碳保护焊点焊方式施焊,焊接必须牢固且不伤主筋,不得漏焊、假焊,焊点表面禁止有气孔、夹渣、残留铜丝。焊接好的骨架按类型吊到待检区,经由质检员检验合格后按指定位置吊到合格区。钢筋骨架码放层数不得超过5 层,如有固定支架可适当增加层数,但不得影响骨架整体外形。图1 为管片标准块配筋图。

图1 管片标准块配筋图

1.3.3 模板工序

①盾构管片模具材质为Q345 钢材,主体由底模、两侧侧模、两端端模经附件连接组成。每次打开钢模吊出管片后和闭合钢模准备浇筑管片前,均需使用相应工具及压缩空气等将钢模内外表面清理干净,以免影响模具拼装精度。每周需检查钢模所有的定位、螺栓连接、紧固、转动部位的润滑。

②清模:表面不得有任何积灰,表面不得出现不平整情况,遇到过振表面不平及时找修理工打磨处理。止水槽上、下沿不得有积灰,必须每块使用手摸到,且确保该部位脱模剂涂刷到位。确保盖上时与侧模边沿缝隙小于5mm,不达标要求打开重清一次。

③脱模剂涂刷:脱模剂不得选用油性脱模剂,模具清理干净后才能涂抹脱模剂。脱模剂搅拌采用手电钻机械搅拌,脱模剂必须按照正确比例搅拌,搅拌必须用温水,搅拌时间不小于2min。

④合模:首先将端模板用扭力扳手拧紧到位,将侧板轻轻推进到位,用手旋紧定位螺栓,安装侧模与底模固定螺栓,然后装上端模与侧模螺栓。用内径千分尺测量模具宽度,每块6 点,检测频率为每15 环测一环管片,注意检测模具套号时注意每套模具都要测到,打到100 环后,要对模型宽度、高度、间隙值、对角线进行全部测量。

如何才能激发学生学习的愿望,教师在设计练习时要充分考虑儿童的心理特点,教师结合学生已有知识尽量使练习设计新颖,生动有趣,只有有趣的练习,才能调动学生做练习的积极性。

⑤钢筋笼吊装:垫块位置必须正确,如遇到垫块倒伏,及时调正。钢筋笼入模必须方正,必须保证钢筋保护层。吊钢筋骨架时,注意邻接块钢筋直角边位置,确保钢筋骨架正确入模,避免返工。

⑥预埋件安装、螺旋筋安装及准备混凝土灌筑。由专人将注浆管、手孔螺栓成孔器、钢制套管、螺旋构造钢筋分别摆放在模具附近指定位置。将注浆管与模具定位芯组装好,检查是否上紧,以防漏浆。预埋件安装齐全后,盖上顶部盖板,并拧紧盖板螺栓,模型行走至振动室内部,准备进行管片混凝土的浇捣。

⑦拆模:拆模必须有试验室的拆模通知。拆模顺序为:掀模具盖板→拆除手孔成孔器及套筒定位螺栓→打开侧模合模螺丝→打开侧模定位螺丝(模板与管片间距要保证水平吊具顺利上下)→打开端模合模螺丝(模具止水槽形成条与管片止水槽完全脱离)。

1.3.4 混凝土施工

①混凝土灌筑、收面:管片模具上附着有5 个振捣器,根据混凝土灌筑情况开启不同部位的振捣器进行振捣。混凝土运输至振动室上方后,先不打开模型的风动振动器,将混凝土从固定料斗释放至模型中,直至盖板中间的下料口范围内充满混凝土,停止下料。当混凝土充满模型约1/3时,停止下料,观察混凝土状态,若发现上述状态时,再次下料,直至混凝土充满整个模型。持续振捣,当混凝土表面停止沉落或沉落不明显、混凝土表面起泡不再显著发生,表面有灰浆泛出时,停止振捣,混凝土浇筑完成。

②混凝土养护:混凝土在静停结束后进行无压蒸汽养护,蒸养温度由流水线电磁阀及温度传感器自动控制。管片进入蒸养窑后开始升温,升温速度不得超过15℃/h,恒温最高温度不超过60℃。恒温不小于2h,管片在恒温阶段相对湿度应不小于90%,降温速度不得超过10℃/h。

③管片脱模:管片用真空吸盘或水平吊具脱模。真空吸盘或水平吊具吊到翻转机后用字模标识管片,管片标识内容及位置可根据实际情况进行调整。管片侧面、端面、棱角、外弧面修补时观察是否有预埋件未拔出或损坏问题,漏振严重等。翻转管片,将管片立放后用字模标识管片,内容同上,位置在内弧面右下角。

④管片养护:管片经翻转机翻转后,由车辆运出车间,经龙门吊吊入水养护池进行水中养护。管片表面温度与水温相差不得大于20℃,管片在水池中养护7d 后再转运至存放场进行洒水保湿养护14d。

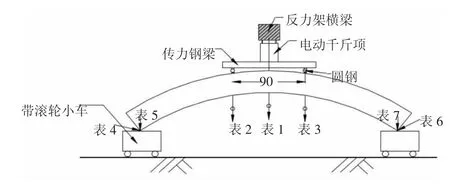

管片成品应定期检测,同时按照规定频次进行管片三环拼装试验、检漏试验以及抗弯试验。检测结果需符合图纸及相关标准、规范要求。图2 为管片吊装孔抗拔装置图,图3 为管片抗弯试验装置图。

图2 管片吊装孔抗拔装置图

图3 管片抗弯试验装置图

2 价值效果

2.1 价值提升

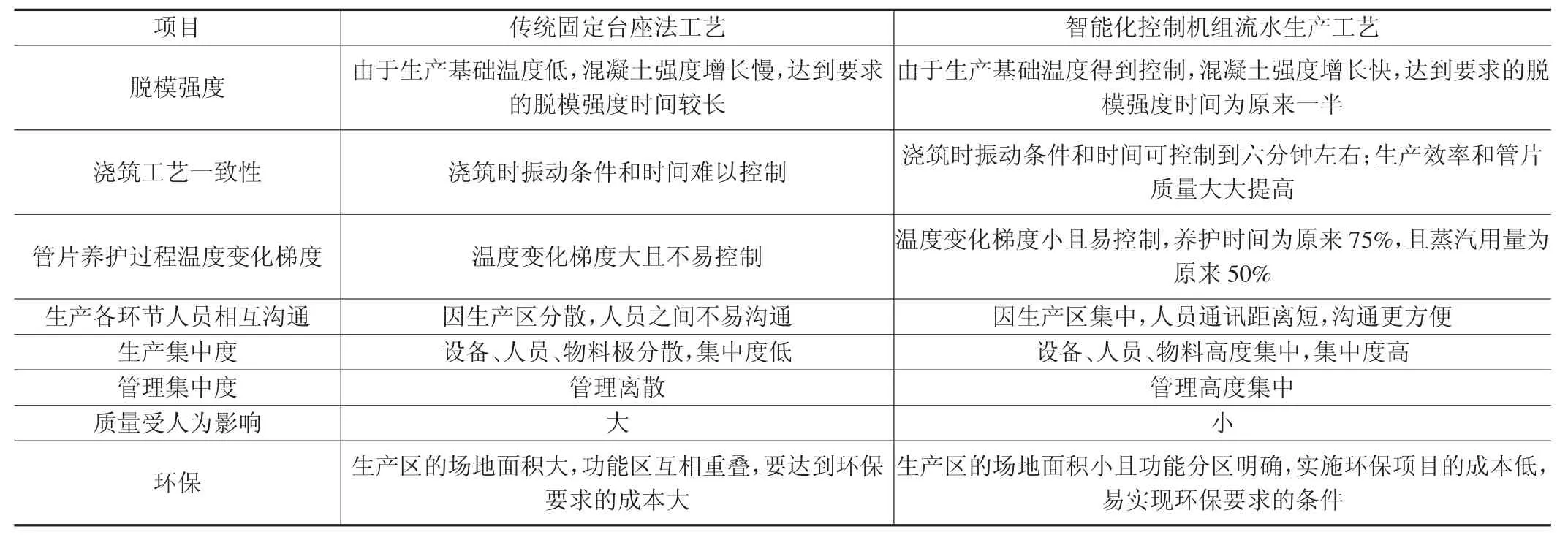

将智能化控制机组流水生产工艺与传统固定台座法工艺进行对比,表1 为两者的质量和管理效益对比表。

表1 质量和管理效益对比表

2.2 技术价值

生产的管片外表面明显光滑,有镜面效果,表面气泡较固定台座方式的预制管片少,外观质量提升明显。以某个时间段的统计结果来看,采用固定地模生产的管片存在表面气泡、麻面、缺棱掉角、蜂窝、外弧面不平整等情况的不合格率为2.19%,而采用流水线生产模式生产的外观不合格率仅为0.97%。

2.3 经济价值

采用机组流水生产每方混凝土的工费为43 元,与某采用传统的固定台座生产模式项目的65 元相比,降低了33.85%,节约了生产成本。使用蒸汽养护与固定台座生产模式对比,每方混凝土的蒸养费用为23.72 元,固定台座则为30.53 元,节约比例为22.31%。

2.4 社会价值

预制厂浇筑每方混凝土的时间平均为2.59min,而固定地模模式浇筑每方混凝土的时间平均为4.25min,生产效率上提高了39.06%。机组流水生产采用了集中振捣,混凝土均在振动室浇筑,对整个车间的污染较小,文明施工便于管理,社会价值突出。

3 结语

盾构隧道混凝土管片智能化控制机组流水生产技术自动化程度高,提升了生产的机械化及科技化程度。该技术生产效率高,流水线作业可以多项工序平行施工,减少了作业等待时间,提高了模具周转效率。技术降低了生产成本,流水线作业仅需有限的工人在指定工位进行作业,减少了劳动力投入。同时,由于工艺布局更加紧凑,减少了建筑面积,降低了初始投资成本。由于流水线采用了密闭性非常好的平窑蒸养方式,保温性能非常好,避免了蒸汽严重浪费的现象,有效降低了单位产品的生产能耗。

流水线采用了封闭型振动室集中振捣,能够有效的降低混凝土振捣过程中的噪声污染,改善了劳动条件,减轻了噪声对施工作业人员的伤害。智能化控制机组流水生产技术也存在一定的局限性,组织的难度较大,对设备的质量要求高,流水线一旦发生设备故障,模型无法运转,则整个灌筑无法继续。如何提升设备的稳定性,使其能够更久、更好地服务生产,也是我们今后探索和研究的课题。