成纱段摩擦应力对亚麻棉混纺纱线质量的影响

2024-05-17余豪代佳佳刘俊杰孙悦蒋立泉夏治刚

余豪 代佳佳 刘俊杰 孙悦 蒋立泉 夏治刚

摘 要:针对如何有效经济地提升亚麻棉混纺纱线质量问题,提出了物理集聚纱体表面有害毛羽的方法。通过在成纱段设计和安装旋转式沟槽专件,对纱体施加摩擦应力,增强对纤维的控制力,达到提升纱线质量的目的。理论模型分析可知,摩擦应力的介入导致纱线的捻度传递出现梯度差异,随着摩擦应力的增加,梯度差异增加。在摩擦力和扭转力的协同作用下,纱体表面纤维被捕捉和加捻,达到集聚纤维须条的目的,从而减少毛羽。实验结果证实:随着摩擦应力的增加,纱线毛羽降低的幅度越高,有害毛羽最多可降低35.5%。然而,过大的摩擦应力会恶化条干,最高为1.6%。其中粗节上升7.3%,棉结上升4.8%,而强力没有明显变化。通过计算优化施加的摩擦应力,协同捻度差效应,达到提升纱线质量的目的。

关键词:物理集聚;摩擦应力;捻度差异;毛羽;强力;条干

中图分类号:TS195.644 文献标志码:A 文章编号:2097-2911-(2024)01-0033-11

Effect of Friction Stress During Yarn Formation Area on Qualities of Flax/cotton Blend Yarn

YU Haoa,DAI Jiajiaa,LIU Junjiea,SUN Yueab,JIANG Liquana,XIA Zhigangab*

(a. State Key Laboratory of New Textile Materials and Advanced Processing Technologies;b. School of Textile and Engineering, Wuhan Textile University, Wuhan 430073, China)

Abstract:A physical method of gathering harmful fibers on the surface of yarns is proposed to improve the quality of linen-cotton blended yarns effectively and economically. Through the design and installation of rotary grooves in the yarn section, friction stress is applied to yarn body to enhance the control on fiber strand, which can improve yarn quality. According to the theoretical model analysis, the gradient difference in twist transfer of yarn is caused by friction stress, and the gradient difference increases with the increase of friction stress. With the synergistic effect of friction and torsion force, the fibers of yarn surface are caught and twisted, and the hair is reduced. The experimental results show that with the increase of friction stress, yarn hairiness can be reduced by up to 60%. However, excessive frictional stress can worsen evenness and strength, up to 10% and 10% re- spectively. This work is aimed to optimize friction stress applied on fibers based on theoretical calculation, im- proving yarn quality.

Key words: physical agglomeration; frictional stress; twist difference; hairiness; strength; evenness

我國是世界产麻大国,拥有丰富的亚麻纤维资源。长期的研究和实践发现亚麻纤维具有诸多优点,例如调温、抗过敏、防静电、抗菌等。亚麻织物其丰满的手感,良好的吸湿导湿性、透气性以及抑菌性[1-3]越来越受到人们的青睐。然而亚麻纤维的初始模量高,刚性大,截面直径比较粗[4-6],使得亚麻纤维具有较强的抗绕曲性,导致亚麻纤维与纤维之间的抱合力小,可纺性差[7-8],严重制约了其在纺织品领域的应用。为解决此问题,纺织企业通常用可纺性能优越的棉纤维与其混纺[9],然而此种方法仍然不能够有效消除纺纱时亚麻纤维在三角区内外转移不顺畅的现象。纤维加捻成纱时,由于两种纤维的界面异性,麻纤维头端不易扭转,伸出纱体,产生毛羽。为从根本上解决毛羽问题,前人研究出了先进的集聚纺纱技术,通过减小甚至消灭三角区的方法降低纱线毛羽,包括负压气流式紧密纺和机械式紧密纺[15-16]。其中负压式紧密纺利用气流柔性控制纤维须条的运动,逐步收窄须条宽度,减少三角区的宽度。在加捻力的作用下,边缘纤维受控集聚被捻入纱体,达到降低纱线毛羽。同时纤维的排列在气流的梳理作用下而变得更加整齐顺直,提高纱线强力[18-19]。常用的负压式紧密纺可分为两种:吸鼓式和吸管式,吸鼓式紧密纺是将细纱机的前罗拉改为一个较大直径的钢质中空网眼滚筒[17],代表是立达 ComforSpin K47细纱机;吸管式是在主牵伸区加装异形负压管,以丰田 RX240NEW-EST 细纱机为代表[18, 19]。机械式紧密纺在前钳口处加装半开放式集聚装置,通过极窄通道挤压须条达到收拢纤维须条效果,由于在须条运动方向缺少主动输送动力,纤维运动受阻,易产生棉结。因此在生产实践中,机械式紧密纺的使用范围有限。

尽管气流紧密纺在棉纺上的效果已经被广泛认可,但是其存在成本高、能耗大、运行和维护费用相对较高等诸多问题[20],增加了纺织企业进一步推广使用的难度。同时,气流紧密纺在亚麻纺纱上的效果不如棉纺,原因是麻纤维的刚性对抗气流的柔性集聚作用,所以麻纺纱线的毛羽一直是未完全攻克的行业难题。基于以上原因,研发一种低成本、零能耗、易操作,可降低麻纱毛羽的新型纺纱方法显得尤为重要。

针对亚麻纤维刚性大,混纺时纺纱三角区较大导致的毛羽问题,本文提出一种强力聚集、无能耗、低成本的纺纱技术,并深入探索了对麻棉混纺纱整体性能的影响。该方法核心是在前罗拉钳口处加装自主设计的旋转式集聚槽,通过机械施加的摩擦应力重塑并调控三角区,将运动的纤维须条收拢集聚,从而达到降低纱线毛羽的效果。通过对比不同槽深集聚装置降低毛羽的不同效果,揭示摩擦应力对纤维须条集聚作用规律。基于此,优化集聚装置的结构设计,为实际生产应用提供理论指导。

1 理论部分

1.1 设计理念

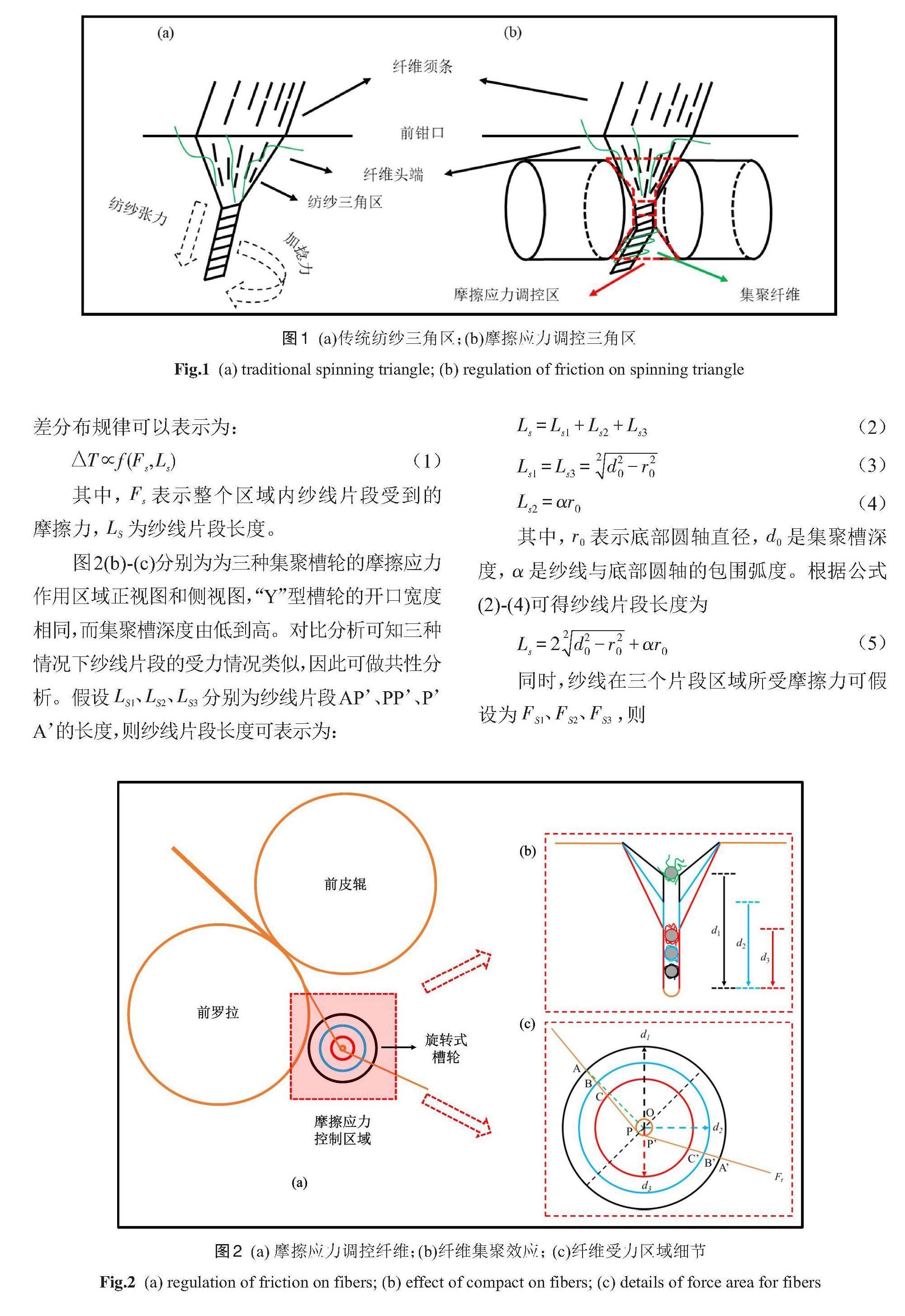

在前钳口,牵伸的纤维须条被捻成纱线主体。在此过程中,纺纱张力与加捻力协同产生的内应力将纤维由二维条状转变为三维柱状,转变区域即为纺纱三角区(图1a)。由于纺纱三角区内外应力差,导致边缘纤维得不到很好的控制,使纤维头部伸出纱体,形成毛羽。相比之下,通过加装自主设计的旋转集聚槽施加摩擦应力,可以对边缘纤维的运动进行调控,过程中形成的摩擦应力调控区如图1(b)所示。在摩擦力场和梯度捻度效应的耦合作用下,边缘纤维被重新捕获,集聚到纱线主体,从而达到降低毛羽的效果。

1.2 数学建模

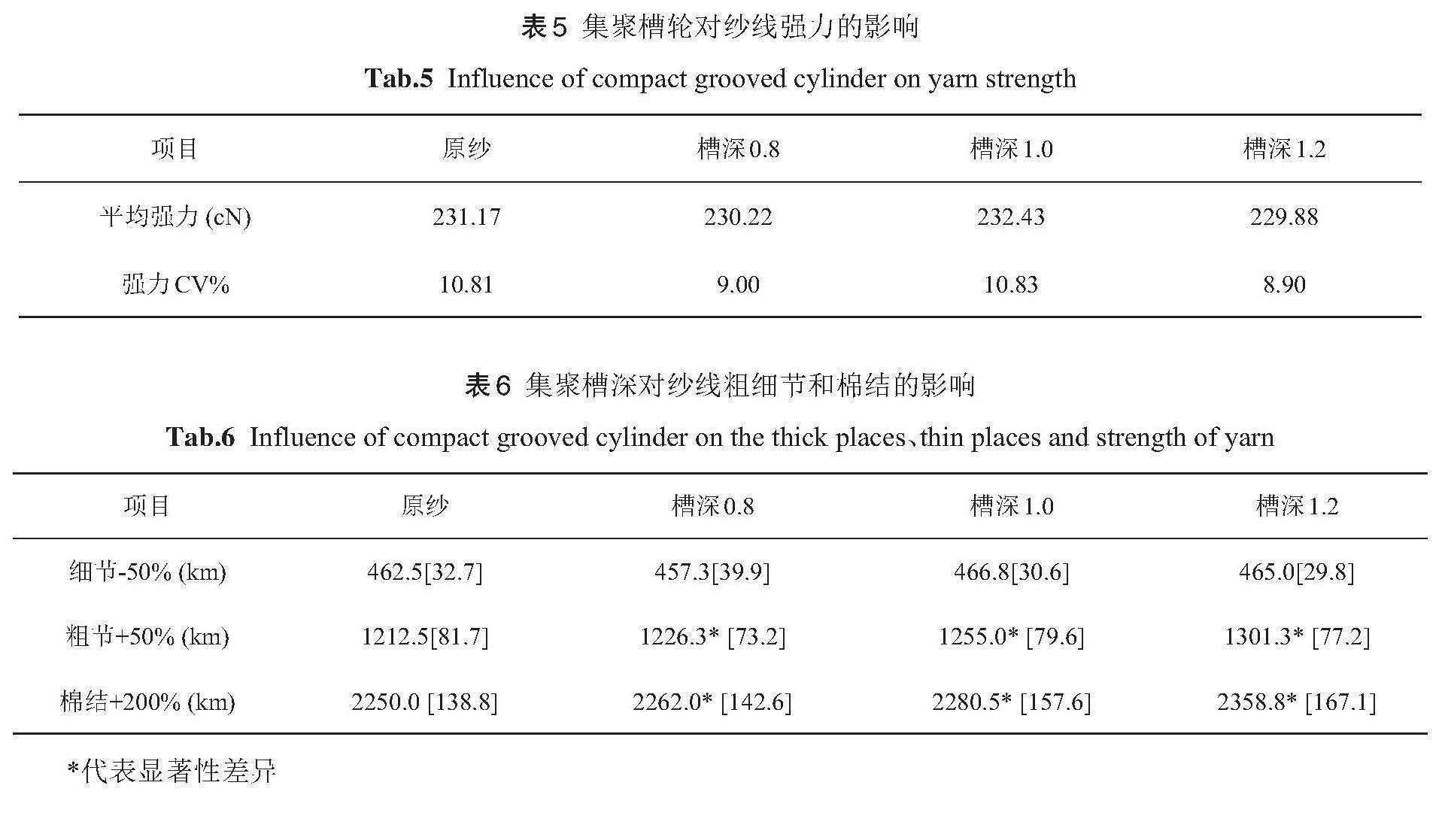

由图2(a)所示,纤维须条经由前罗拉输送进入旋转式沟槽,在摩擦力场的作用下加捻成纱。根据纺纱原理可知,纱线捻度自下而上传递,且逐级减少。因此在一段纱线长度内,捻度呈梯度分布。同时,对纱线的摩擦力会产生捻阻作用,妨碍捻度向上传递。由此可知,在设定捻度的前提下,纱线片段两端捻度差异与槽轮对纱线施加的摩擦力和纱线片段长度成正比,则捻度差分布规律可以表示为:

其中,Fs 表示整个区域內纱线片段受到的摩擦力,LS 为纱线片段长度。

图2(b)-(c)分别为为三种集聚槽轮的摩擦应力 作用区域正视图和侧视图,“Y”型槽轮的开口宽度 相同,而集聚槽深度由低到高。对比分析可知三种 情况下纱线片段的受力情况类似,因此可做共性分 析。假设 LS1、LS2、LS3分别为纱线片段AP、PP、P A 的长度,则纱线片段长度可表示为:

其中,r0表示底部圆轴直径,d0是集聚槽深度,α是纱线与底部圆轴的包围弧度。根据公式(2)-(4)可得纱线片段长度为

同时,纱线在三个片段区域所受摩擦力可假设为 FS1、FS2、FS3,则

其中,μ为集聚槽摩擦系数,N0代表单位长度的法向应力,取决于集聚槽宽度。

纱线在PP 段的受力分析如图3(a)所示,纱线片段所受法向正压力取决于片段两端的纱线张力。采用微分法将片段分成微元,如图3(b)所示。微元两端的纺纱张力分别为 FT ,FT -dF ,二者协同作用产生法向正压力为 dN ,根据受力关系可得

根据米勒公式可得

F0为 P 点初始纺纱张力,同时根据微积分方程可得

N = FTdθ (9)

结合摩擦力公式可获得纱线在 PP 段与集聚槽底部摩擦力为

Fb2= F0(1-e-μθ) (10)

类似于纱线片段在AP区域所受摩擦力,PP 段纱线与集聚槽的摩擦力可用以下公式表示

Fs2=2μN0(d0+ r)θ (11)

由公式(6)和(10)可知,纱线片段在集聚槽中所受的总摩擦力为

综合分析公式(1)、(5)、(12)可知,多因素,包括集聚槽的深度 d0、纱线包围弧α、集聚槽摩擦系数μ、纺纱张力 F0等协同影响纱线经过集聚槽轮之后的捻度差?T 。

由以上模型分析可知,纱线支数、集聚装置的材料、纱线路径以及纺纱参数会影响成纱段的摩擦应力,进而决定于槽轮作用纱线片段的捻度差。纱线支数越低、材料摩擦系数越高、纱线路径越复杂均会导致捻度差增加。为了精准揭示各个因素对摩擦应力的不同影响,需要针对某一因素进行讨论,为以后的多因素综合分析奠定基础。结合实际生产和应用需要,本文将对集聚槽的深度进行系统研究。根据数学模型,以上列举因素一致时,捻度差直接与集聚槽深度呈现正向相关性。

1.3 理论分析

前期研究表明[21],当纱线体在槽筒中旋转时,摩擦力会捕获纱线表面纤维,与加捻力协同将纤维包裹进入纱体。因此,在这段区域内捻度差越大,表面纤维被控制和扭转的效果越好,意味着毛羽的减少与集聚区纱线捻度差成正相关。由以上建模分析可知,随着集聚槽的加深,纱线经过集聚槽轮的捻度差越大。综合分析可知,随着集聚槽深的增加,毛羽减少效果越好。同时,过深的集聚槽增强摩擦力作用,使表面纤维集中式地缠绕在纱体上形成粗节和棉结。另一方面,在纺纱张力的作用下,较高捻度差导致成纱不匀,影响纱线的条干和强力。通过相关实验对理论分析进行验证。

2 实验部分

基于以上理论分析,设计不同槽深的旋转集聚装置和固定装置,并安装在细纱机前钳口处,安装细节如图4所示。装置由四个部件组成,包括异形支架、支撑轴、穿孔槽轮以及定位轮。支架和支撑轴将集聚槽筒连接到细纱机,其位置位于摇架钳口和前皮辊之间,定位轮保证集聚槽筒位于前罗拉的滚花表面,而不与前罗拉刚性接触。

实验用粗纱样品是在相同的条件下,由同一批原纤维在纺纱厂所纺。在整个实验过程中,使用相同的棉粗纱纱生产棉细纱(共10锭)。所有纱线样品在标准实验室(温度20±2℃ , 相对湿度65±2%)平衡至少24h 。然后对纱线的毛羽、强力性能和纱线不匀度进行了测试。

2.1 实验工艺参数(表1)

2.2 实验材料与设备(表2)

2.3 实验测试仪器

2.4测试方法

2.4.1 纱线毛羽的测试

纱线毛羽对后续的上浆、织造和染色都有着重要影响,过程的毛羽还会影响织物的风格和手感。本实验采用YG173A 纱线毛羽测试仪对纱线毛羽进行测试,每管纱线测试10次,每次的测试片段长度为10m,测试速度为500mm/min,测试结果为10次实验数据的平均值。

2.4.2 紗线强力的测试

采用YG020A 电子单纱强力测试仪对纱线的强力进行测试,每管纱线测试10次,每次夹持纱线的长度为500mm,拉伸方式为定速拉伸,速度为500mm/min 。每管纱线测试完以后取数据的平均值。

2.4.3 纱线条干的测试

纱线条干表示纱线沿轴向片段的粗细均匀程度,条干CV值越大均匀程度越差,反之均匀度越好。本实验采用 USTER?TESTER 4条干均匀度测试仪测试纱线的条干,每管纱线测试1次,测试的长度为400 m,测试速度为400 m/ min 。同时记录纱线的粗细节情况。

2.5 集聚槽轮设计

旋转式集聚槽轮的主要变化参数如图5所示,其中a 表示集聚槽的开口宽度,b为集聚槽集聚宽度,c 为开口深度,d为集聚深度。

实验设计三种不同集聚深度的槽轮,具体参数如表4所示。

3结果与分析

3.1 不同集聚深度对纱线质量的影响

由图6的实验数据可知,经过集聚槽轮作用的纱线相对于原纱,特征毛羽(2 mm和3mm)明显降低,验证了上文的理论分析:集聚槽轮增强三角区纤维所受摩擦应力能够有效降低毛羽。同时,纱线毛羽的降幅与集聚槽深呈正比关系,随着集聚槽深从0.8 mm增加到1.2 mm, 2 mm和3 mm 毛羽的降幅分别从13.5%增加到23.9%和从17.2%增加到35.5%。这侧面说明了可以通过改变摩擦应力与捻度差的耦合作用调控纱线毛羽降低幅度。比较2mm和3mm毛羽降低幅度可知,集聚槽轮对长毛羽的效果要优于短毛羽,原因是集聚槽轮能够降低毛羽的根本原因是在摩擦应力的作用下,纤维头端被再加捻在纱体表面。纤维越长,抗挠曲性越弱,越容易被弯曲扭转,加捻成纱。

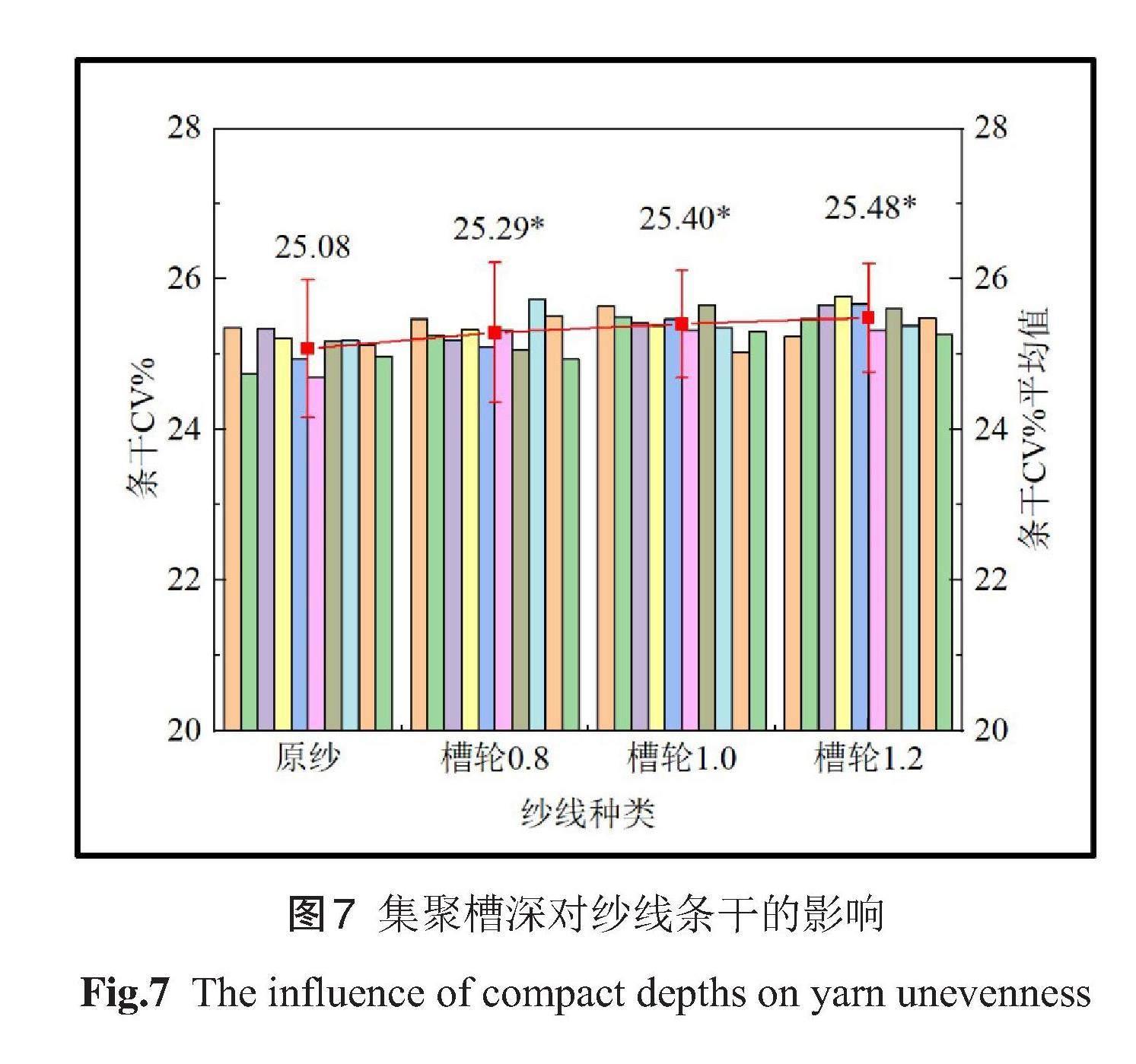

由表5可知,纱线的强力没有发生明显变化,原因是纱线强力大小取决于主体纤维的性能和排列,而集聚槽轮将纤维头端再次加捻在纱线表面,未能对纱线强力做出显著贡献。相比而言,集聚槽轮对纱线的条干产生负面影响(图7)。在集聚槽轮施加摩擦应力的作用下,纱线条干从25.1上升到25.4。根据显著性分析可知(*代表差异显著,P<0.05),随着集聚槽深的增加,纱线条干逐渐恶化。这是由于摩擦应力对头端纤维的加捻作用发生在纱体形成之后,纤维在纱体表面包覆堆积形成短距离的凸起,提升了纱线条干的不匀率。而表6的实验结果揭示集聚槽轮造成的这种不规律纤维集聚增加了纱线粗节,由以上集聚槽轮降低毛羽原理可知,集聚槽越深,头端纤维集聚的情况越明显,粗节增加幅度越大,最大幅度为7.3%。同理,更深的集聚槽刮擦纱线致使毛羽打结,增加纱线棉结(最大增加比例为4.8%)。相比较而言,纱线的细节不受影响,这是因为摩擦应力与捻度差的耦合作用主要降低毛羽,不会使纱线产生额外牵伸形成细节。

3.2 不同纱型的槽轮集聚效果

实际纺纱中,导纱钩随着钢领的升降而做周期性的上下运动,其位置也以一定的速度升高,导致成纱段的纱线也周期性地上升和下降,同时也做着逐级升高运动。钢领的级升运用对应着纱线不同的卷绕状态,从下到上依次对应着小纱、中纱和大纱。所以纱线的三种状态会影响成纱段纱线的位置,从而影响到须条在槽轮的位置,进而影响槽轮对须条的集聚作用。综上分析,需要检验在大中小纱的情况下槽轮的集聚效果。本节实验采用效果最好的集聚槽轮(槽深1.2 mm)。

3.2.1 纱线在集聚槽中的状态分析

图8中的须条1、须条2和须条3分别表示大纱、中纱、小纱时须条在集聚槽中的位置,很明显可以观察到三个状态下的须条受到的集聚长度有差异。小纱时的须条在槽子中集聚的长度最短,中纱次之,大纱最长。

3.2.2 大中小纱对实验结果的影响

图9表示小中大纱的实物形态,随着钢领的运动,管纱的卷装直径和形态发生变化。而纱型的变化也将对实验效果产生影响。

分析图10的数据可知,随着钢领的上升(小中大纱),集聚槽轮槽轮对降低毛羽的效果是变化的。其中,中纱的效果最好,毛羽降幅均值为36.1%,高于小纱的21.9%和大纱的20.3%。原因是小纱时,经过集聚槽轮纱线片段较短,受到摩擦应力和捻度差耦合作用较小,部分毛羽未能被扭转加捻,依然形成毛羽。中纱时,纱线须条在较长的集聚通道内收到摩擦应力和捻度差的耦合作用,浮游纤维得到控制,毛羽被稳定捋进纱体,纱线表面光洁。大纱时,由于纺纱张力增加,使得纱线片段与集聚槽底的摩擦应力急剧增加,在将毛羽捻入纱线主体的同时,将纱线表面松散纤维的头端刮擦形成毛羽,使得毛羽的降幅要小于中纱形态。对应的,经过集聚槽轮后,纱线的粗节和棉结均增加,且中纱的增长幅度最小,小纱和大纱基本相等(表7)。而大纱的细节明显增加,其原因可能是大纱张力过高,导致纱体被磨损,短距离内纱体截面纤维根数下降,细节增多。值得注意的是,小纱和大纱的强力相较于原纱没有显著差异(表8),原因可能是毛羽被集聚成纱对纱线强力的贡献作用被增加的粗细节所抵消。而中纱时毛羽降幅更大,说明更多表面纤维加捻进入纱体,其贡献作用高于粗细节的负面影响,进而中纱的强力得到增强。

4 结论

经过建模和理论分析,在纺纱三角区施加摩擦应力能够有效地增强对纤维的控制,同时增加纱线片段的捻度差。在摩擦应力和捻度差耦合作用下,纱线毛羽降低。集聚长度增加,此种耦合作用越强,毛羽减少的越多。

本文实验采用自主设计的旋转槽轮对棉麻混纺三角区施加摩擦应力进行验证实验,随着槽深0.8 mm增加到1.2 mm,纱线毛羽降低幅度从17.5%增加到35.5%。而过大的捻度差会恶化条干,最高比例为1.6%。其中粗节和棉结分别增加7.3%和4.8%,同时强力没有明显变化。选择合适的材料调控摩擦应力,设计合理尺寸的集聚槽轮控制捻度差,结合二者的协同效应能够在不影响纱线其他指标的同时大幅降低毛羽。

由于导纱钩的运动,集聚槽轮中的纱线片段长度处于变化状态,实验发现中纱形态的纱线质量最优,相较于原纱毛羽降幅达到36.1%,且强力提升3.1%,而粗节和棉结小幅上升。因此要达到全流程高效降低毛羽,且不恶化条干,需要保证纱线片段在整个纺纱过程中受到均衡的摩擦应力。这对开发专项减少毛羽纺纱技术具有一定的指导意义。

参考文献:

[1]左祺, 吴华伟, 王春红,等.纱线结构对苎麻短纤纱复合材料拉伸性能的影响[J].纺织学报, 2023, 44(10):81-89.

ZUO Qi, WU Huawei, WANG Chunhong, et al. Effect of yarn structure on tensile properties of ra- mie staple yarn reinforced composites[J]. Journal of Textile Research, 2023, 44(10):81-89.

[2]田苏杰, 苏旭中.不同纺纱方式的罗布麻/棉混纺纱性能[J].上海纺织科技, 2023,51(10):1-4.

TIAN Sujie, SU Xuzhong. Properties of apocy- num cotton blended yarn with different spinning methods[J]. Shanghai Textile Science &Technolo-gy, 2023,51(10):1-4.

[3]王晓梅, 何巧英, 温南华.涤纶/棉/苎麻赛络包芯纱的纺制及其性能测试[J].毛纺科技, 2023,51(10):8-13.

WANG Xiaomei, HE Qiaoying, WEN Nanhua. Spinning and properties of polyester/cotton/ramie siro core-spun yarn[J]. Wool Textile Journal, 2023, 51(10):8-13.

[4]马菁霞, 孟超然, 傅佳佳,等.汉麻纤维特点及其脱胶进展[J].丝绸, 2023,60(8):73-81.

MA Jingxia, MENG Chaoran, FU Jiajia, et al. Hemp fiber features and degumming progress[J]. Journal of Silk, 2023,60(8):73-81.

[5]姚穆.纺织材料[M].北京:中国纺织出版社, 2009:65-66.

YAO Mu. Textile Materials[M]. Beijing: China Textile Press, 2009:65-66.

[6]刘梅城, 陈志华,洪杰,等.PET长丝/剑麻岛相结构复合绳芯产品设计与性能[J].上海纺织科技, 2023,51(6):33-36.

LIU Meicheng, CHEN Zhihua, HONG Jie, et al. Design of PET filament/sisal island phase struc- ture composite rope core product and its perfor- mance[J]. Shanghai Textile Science &Technology, 2023,51(6):33-36.

[7]杨灵灵.两步法养生及纺纱工艺对亚麻/棉混纺纱性能影响[D].无锡:江南大学, 2022.

YANG Lingling. Effect of two- step softing and spinning process on performance of flax/cotton blended yarn[D]. Wuxi: Jiangnan University, 2022.

[8]曹竹燕.粗特黄麻纱与细特粘胶纱合股的研究[D].上海:东华大学, 2023.

CAO Zhuyan. Study on the plying of coarse jute yarn and fine viscose yarn[D]. Shanghai: Dong- hua University, 2023

[9]何海洋, 李心如.棉麻混纺机织物舒适性评价[J].棉纺织技术, 2023,51(8):43-48.

HE Haiyang, LI Xinru. Suitability evaluation of cotton bast fiber blended woven fabric[J]. Cotton Textile Technology, 2023,51(8):43-48.

[10]任紀忠, 贾云辉, 张庆法.环锭纺加捻三角区对成纱品质的影响探讨[J].纺织导报, 2022,(5):67-70.

REN Jizhong, JIA Yunhui, ZHANG Qingfa. Ex- ploration into thenfluence of the twisting triangu- lar space of ring spinning on the quality of fin- ished yarn[J] China Textile Guide, 2022,(5):67-70.

[11]YANG Y, LI Z, SUN X, et al. Modification of the lattice apron-type compact spinning system with a new air- suction slot for improving the yarn properties[J]. Fibers and Polymers, 2023, (4):1483-1490.

[12]UTEBAY B, CELIK P, CAY A. Valorization of fabric wastes through production of recycled cot- ton yarns by compact ring and open- end rotor spinning[J]. Journal of Cleaner Production, 2023, 409:137135

[13]胡文颖.立达:灵活的环锭纺解决方案[J].纺织机械, 2021(4):61.

HU Wenying. Reiter: flexible solution for ring spinning[J]. Textile Machinery, 2021(4):61.

[14]PPatil, PP Kolte, S S Gulhane, et al.气动与磁力紧密纺纱线的性能比较[J].国际纺织导报, 2020,48(5):7-9.

PRANAV Patil, PRAFULL P Kolte, SUJIT S. Gulhane, et al. Comparative analysis of yarn properties produced on pneumatic and magnetic compact systems[J]. Melliand China, 2020,48(5):7-9.

[15]刘荣清.紧密纺品种适应性的思考与建议[J].棉纺织技术.2011,39(6):63-64.

LIU Rongqing. Thought and suggestion of com- pact spinning yarn variety adaptability[J]. Cotton Textile Technology, 2011,39(6):63-64.

[16]张洪, 杨敏, 谢春萍,等.空心罗拉紧密纺装置吸风插件对成纱质量的影响[J].上海纺织科技, 2016,44(2):52-55.

ZHANG Hong, YANG Min, XIE Chunping, et al. Effect of suction plug-in in hollow roller com- pact spinning device on yarn quality[J]. Shanghai Textile Science &Technology, 2016,44(2):52-55.

[17]薛少林.国内外紧密纺纱技术的最新进展[J].棉纺织技术, 2005,33(6):329-332.

XUE Shaolin. Latest advance of compact spin- ning technology at home and abroad[J]. Cotton Textile Technology, 2005,33(6):329-332.

[18]KHURSHID M F, NADEEM K, ASAD M, et al. Comparative analysis of cotton yarn properties spun on pneumatic compact spinning systems[J]. Fibres & Textiles in Eastern Europe, 2013(5):30-34.

[19]徐莉, 劉军.不同形式紧密纺装置的比较分析[J].轻纺工业与技术, 2012, 41(6):33-34.

XU Li, LIU Jun. Comparison and analysis of dif- ferent forms of compact- spun devices[J]. Light and Textile Industry and Technology, 2012, 41(6):33-34.

[20]章友鹤, 周建迪, 赵连英,等.紧密纺纱技术的发展[J].纺织导报,2016, 6(1):54-60.

ZHANG Zhouhe, ZHOU Jiandi, ZHAO Liany- ing, et al. Development of compact spinning tech- nology[J]. China Textile Guide, 2016, 6(1):54-60.

[21]YU H, YANG S, JIANG W, et al. The influence of a rotary compact groove cylinder on the prop- erties of ring spun yarn[J]. Journal of Natural Fi- bers, 2023, 20(1):2172640.

(责任编辑:周莉)