我国铁尾矿综合利用途径的研究进展

2024-05-17刘璇张强李有仓

刘璇 张强 李有仓

摘 要:为了推动我国铁尾矿综合利用工作、有效缓解因尾矿堆存而引发的系列问题,从我国铁尾矿特性、大宗利用技术途径和高值化利用技术途径三个方面详细阐述了目前我国铁尾矿常见的综合利用途径。综合分析发现,有价元素和礦物回收存在低品位、难选别的铁尾矿回收效率有待提高的问题。水泥基材料和充填材料制备技术缺乏相应的产品标准和法律法规。高值化利用技术还需进一步的理论研究和试验验证以便早日实现工业化生产。进一步探讨了铁尾矿利用未来发展展望并提出鼓励加强技术创新与研究、完善法规政策及标准体系、探索多元化利用新途径、加大研发和推广资金支持力度等建议。

关键词:铁尾矿;综合利用;水泥基材料;复合改良剂

中图分类号:TD981 文献标识码:A 文章编号:1674-0033(2024)02-0051-08

引用格式:刘璇,张强,李有仓.我国铁尾矿综合利用途径的研究进展[J].商洛学院学报,2024,38(2):51-58.

Research Progress of Comprehensive Utilization of Iron Tailings in China

LIU Xuan1,2, ZHANG Qiang2, LI You-cang2

(1.College of Chemical Engineering and Modern Materials / Shaanxi Key Laboratory of Comprehensive Utilization of Tailings Resources / Shaanxi Engineering Research Center for Mineral Resources Clean & Efficient Conversion and New Materials, Shangluo University, Shangluo 726000, Shaanxi; 2.Engineering Technology Research Center for Efficient Utilization of Metallurgical Mine Tailings (Shaanxi Daxigou Mining Co., LTD.), Shangluo 726000, Shaanxi)

Abstract: In order to promote the comprehensive utilization of iron tailings in China and effectively alleviate a series of problems caused by tailings storage, an elaborate description of the common comprehensive utilization approaches of iron tailings in China is provided from three following aspects: characteristics of iron tailings, staple utilization techniques, and high-value utilization techniques. Through comprehensive analysis, it is found that there are challenges related to low recovery efficiency for valuable elements and minerals due to low quality and difficulties in separation. Moreover, there is a lack of corresponding product standards and laws for the preparation techniques of cement-based materials and filling material. In addition, further theoretical research and experimental verification are required for high-value utilization technologies for industrial production. Finally, this paper discusses the developing prospects of iron tailing utilization and proposes some suggestions, that is, encouraging technological innovation and research, improving regulatory policies and standard systems, exploring new approaches for utilization, and increasing research funding for R&D and promotion.

Key words: Iron tailings; comprehensive utilization; cement-based materials; compound improvers

在生态文明建设不断深化的背景下,我国正在统筹推进“双碳”战略,并致力于构建“无废城市”,深入践行“两山”理论,追求绿色发展和生态文明的和谐统一[1-2]。在这一宏观背景下,我国尾矿综合利用产业取得显著进展,并逐步向多途径、高附加值的综合利用模式转变,这不仅是对紧迫的环境治理任务的积极响应,更是对生态文明建设、“双碳”目标、“无废城市”建设、“两山”理论践行的具体实践。铁尾矿作为我国尾矿的主要组成部分,2021年占全国尾矿总产量的41.5%[3],是我国存量最多的大宗工业固废,铁尾矿的大宗化、资源化利用已成为关注的焦点问题。铁尾矿主要由金属矿物和非金属矿物组成,具有粒度细、类型多、堆量大等特点[4-5]。2012年我国铁尾矿的综合利用率只有7%左右[6],未经利用的铁尾矿只能利用地形在山沟修筑坝式尾矿库进行堆存,不仅人力、物力、财力消耗量巨大,而且在占用大量土地资源的同时,还造成了土地污染并严重威胁着库区生态环境和下游人身财产安全[7-11]。因此,探索铁尾矿的高效、大宗、环保的综合利用途径已成为我国铁矿企业和矿山行业的迫切需求。

近年来,我国相继出台了一系列政策法规,如《尾矿污染环境防治管理办法》《“十四五”原材料工业发展规划》和《“十四五”循环经济发展规划》等,这些政策有效推动了尾矿综合利用率的提升,2022年铁尾矿的综合利用率达到33%[12],但现有尾矿堆存量依然庞大,实现其低成本、无害化及高附加值利用仍是当前面临的挑战。因此,本文全面分析了我国铁尾矿的特性,从大宗化利用和高值化利用两个方面对现有的铁尾矿综合利用途径进行梳理,并通过深入探讨铁尾矿综合利用过程中的难点,为铁尾矿及其他尾矿的大宗化、高值化利用提供有益的借鉴。

1 我国铁尾矿特性

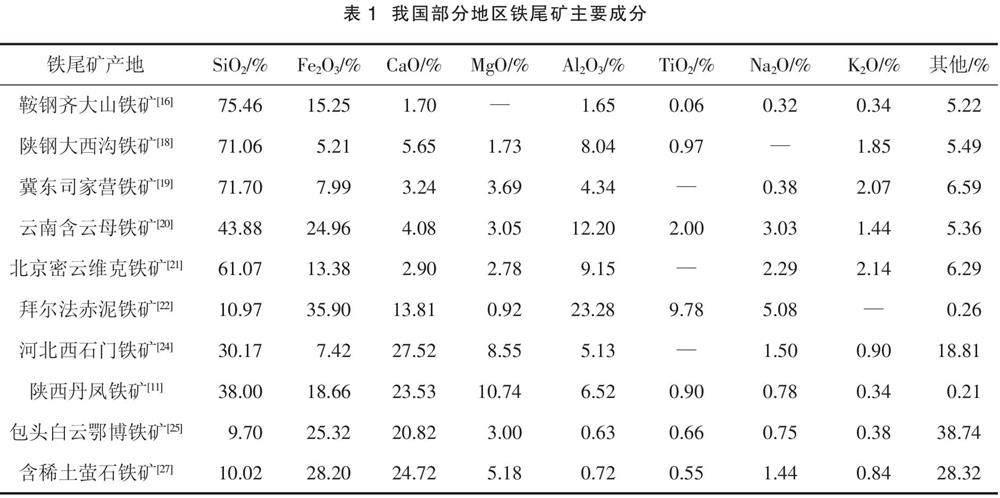

我国的铁尾矿因铁矿种类、产地和选矿方式的不同,种类繁多、产量巨大且化学成分比较复杂,随着铁精粉价格的升高和选矿技术的提升,铁矿石可选品位不断降低,最终导致铁尾矿中的可回收元素越来越少且粒径越来越细。我国铁尾矿根据其特点可分为五大类[13-15]:第一类高硅型铁尾矿:占地面积最大,主要分布于鞍钢齐大山、本钢南芬、陕钢大西沟、冀东司家营等地,平均粒度为0.04~0.2 mm,矿物组成以石英、长石等硅酸盐矿物相为主[13,16-19]。第二类高铝型铁尾矿:产生量较少,主要分布于长江中下游的宁羌地区,-0.074 mm粒级含量约30%~60%,矿物相以长石、绿泥石、云母和黄铁矿等为主[20-22]。第三类高鈣镁型铁尾矿:主要分布于在冀南—邯邢地区、承德地区,-0.074 mm粒级含量约50%~70%,主要矿物组成以长石、白云石、闪石、方解石、黄铁矿等为主[9,23,24]。第四类低钙镁铝硅型铁尾矿:主要分布于甘肃地区及内蒙西部地区,-0.074 mm粒级含量约占73.2%,主要矿物组成以橄榄石、重晶石和碧玉等为主[25]。第五类多金属类铁尾矿:主要分布在我国西南的攀西地区、内蒙古包头地区和长江中下游武钢地区等地[26],-0.074 mm粒级含量约占73.0%左右,除富含有色金属外,还含一定量的稀有金属、贵金属及稀散元素[14,27]。这五类铁尾矿除了主要矿物组成为石英、赤(褐)铁矿、白云石、长石以外,其他矿物(如:重晶石、透辉石、角闪石、绿泥石等)的含量各不相等。我国部分地区铁尾矿主要成分见表1。

由表1可知,不同地区铁尾矿的成分存在较大差异,因此其资源化利用的途径也存在较大差异。不同类型、地区的铁尾矿具有多种资源化利用的途径,但如鞍钢齐大山、北京密云地区、陕钢大西沟等铁尾矿因其硅、铁、铝含量相对较高,与胶凝材料的主要组成基本一致,决定其适合用于建材制备领域[28-29],但受制于活性过低而需进行活性激发。河北西石门、陕西丹凤、白云鄂博等铁尾矿因富含Ca、Mg、Al,很难用于制备土壤改良剂和矿山修复剂等材料。含稀土萤石铁尾矿更适合回收稀土、锰、钡等有价金属元素。因此,只有在对不同类型、地区铁尾矿特性充分认识的基础上,才能实现“一库一方”,选择最合适的资源化利用途径,开展二次资源再利用,从而实现铁尾矿的大宗化高效综合利用,助力铁矿选矿产业蓬勃发展。

2 我国铁尾矿大宗利用技术途径

我国铁尾矿的颗粒粒径极细、形态不规则、矿物组分活性过低等因素是制约其大宗化利用的主要问题。目前,我国能实现铁尾矿大宗化利用的技术途径主要包括:回收有价元素和矿物、制备水泥基材料、充填矿山采空区、制备复合改良剂等。其中回收有价元素和矿物是尾矿作为二次资源再次利用,回收后的铁尾矿更易于直接资源化利用。水泥基材料制备和矿山采空区充填是铁尾矿最主要的大宗化高效综合利用途径。制备复合改良剂用于矿山库区生态修复和高标准耕地改良是实现铁尾矿大宗化利用的另一有力途径。

2.1 回收有价元素和矿物

我国铁矿资源多为共伴生矿,且不同地区铁尾矿伴生的有价元素和矿物组成区别较大,尤其从多金属类铁尾矿中提取有价元素和矿物是实现铁矿石价值最大化的有效途径,且该过程中的组分提纯有利于后续的直接利用。20世纪60年代,国外就开始研究铁尾矿铁元素的富集与其他有价元素的回收[30],我国对铁尾矿有价元素回收也进行了大量研究[31],如,铁尾矿中含铜矿物[32]、稀土和萤石[33]的综合回收工艺流程。

孔德翠等[32]以CaO为抑制剂、Z-200为捕收剂、2#油为起泡剂,通过“1粗1精1扫”浮选实现了陕西某铁尾矿中Cu的富集和Cu、Co的分离。王丽明等[33]采用“稀土浮选—萤石预选—萤石精选—强磁选”的工艺综合回收白云鄂博某选厂铁尾矿中的稀土和萤石,最终获得品位为50.54%、回收率为92.32%的稀土精矿和品位为95.51%、回收率为50.98%的萤石精矿。王奉水等[34]从新疆某铁尾矿中通过浮选获得的钴回收率为90.24%、硫回收率为96.91%,并通过磁选从浮选尾矿中回收获得的铁精矿品位为60%以上。王洪彬等[35]在分析攀枝花白马选铁尾矿特性的基础上,采用“强磁-重选-强磁-浮选”工艺流程高效、经济地回收尾矿中的钛铁矿。许俊山等[36]通过浮选沃尔特矿业选铁尾矿得到精矿品位为52.00%、回收率为56.05%的稀土精矿。张作金等[37]采用磁浮联合流程实现了承德某钒钛磁铁矿中Fe、Cu、P的综合回收。汪洋等[38]以氧化石蜡皂+油酸钠组合捕收剂,Na2CO3为pH值调整剂,水玻璃为抑制剂,采用“3粗3精1扫+中矿顺序返回”工艺从云南某钙硅质铁尾矿中得到回收率为61.46%、品位为28.32%的磷精矿。黄涛等[39]用盐酸从强磁铁尾矿中浸出铁,其浸出率可达94.37%,酸浸渣主要成分为石英与重晶石。以上文献研究结果与表1说明铁尾矿中除了存在选剩的铁元素外仍含有许多其他有价元素、矿物,该类有价组分的综合回收工艺主要根据有价组分的种类、含量等特征来进行设计,但从大宗化高效利用和消纳铁尾矿的数量角度来看,综合回收有价组分的铁尾矿数量有限。此外,再选回收的工艺要求更加精细,难度和成本均较高,且回收后还会再次排放尾矿。因此,除了稀、贵金属综合回收和有害元素去除外,铁尾矿再选回收不是其综合利用的最佳途径。

2.2 制备水泥基材料

铁尾矿的化学组成与胶凝材料的主要组成基本一致,因此可大量用于水泥基材料制备领域,也是大宗化消纳铁尾矿的重要途径之一。

2.2.1煅烧水泥熟料

铁尾矿因其含有部分Fe元素而可以替代铁粉作为水泥熟料生产的铁调节剂,同时尾矿中的Si、Al等成分可以降低水泥熟料烧结过程中碱性成分的作用,能有效降低水泥的煅烧温度和成本[40-42]。刘东旭等[40]研究用铁尾矿替代铁粉配料烧制水泥熟料时发现,铁尾矿替代使熟料烧成标煤耗降低1.7 kg/t熟料、原料成本降低1.31元/t。余春刚等[41]研究发现,用梅山铁尾矿代替铁粉烧制水泥熟料可降低烧成温度约30 ℃且烧成的熟料性能优于铁粉配料烧成的熟料。郑永超等[42]制备铁尾矿贝利特硫铝酸盐水泥,得到28 d 抗压强度达 52.5 MPa且符合相关标准的优质水泥。王宏霞等[43]研究表明,铁尾矿对生料的易烧性影响不明显,但有助于熟料矿相发育并提高水泥熟料的水化活性。罗力等[44]分析铁尾矿硅酸盐水泥熟料的烧成过程和水化产物发现,熟料在1 350 ℃液相烧结且主要矿相为C3S、C2S、C3A和C4AF,与硅酸盐水泥熟料的特征矿物一致,水泥净浆3 d水化产物为AFt、Ca(OH)2和C-S-H 凝胶,且C-S-H的形态随着水化反应的进行而发生改变。杨飞等[45]研究承德地区的钒钛磁铁矿尾矿发现,制备的水泥熟料的主要矿物为C3S、C2S、C3A、C4AF及玻璃相,且制备的熟料与5%石膏复合,可得到性能优于GB 175—2007中42.5R等级的普通硅酸盐水泥。综上所述,铁尾矿所含的部分Fe元素可以作为水泥熟料生产的铁调节剂,且所含的Si、Al等成分可降低水泥熟料烧结过程中碱性成分的作用,从而有效降低水泥的煅烧温度和成本。但是受制于铁尾矿在水泥原料中掺量的局限性和铁元素比例失衡等问题,铁尾矿烧制水泥熟料的研究并未成为热点。

2.2.2制备掺和料混凝土

铁尾矿中富含的Si、Fe、Al、Ca等元素含量相对较高,从化学成分分析其具有潜在的火山灰活性,经活性激发后可大量地用于掺和料混凝土中。铁尾矿经活化改性后火山灰活性指数(PAI值)为0.68,符合GB/T2847-2005《用于水泥中的火山灰质混合材料》的相关指标要求,铁尾矿掺入能改善体系的胶凝性能并改变水泥体系的碱度及水化产物的孔结构[46]。Cheng等[47]研究发现,铁尾矿经机械活化后具有火山灰活性,但活性不高。王安岭等[48]研究铁尾矿粉作混凝土掺和料的活性发现,不同龄期的胶砂活性指数随着铁尾矿粉比表面积的提高有所提高,但總体活性偏低。刘璇等[9,18]研究发现,机械力活化效果会随时间过长达到球磨极限时因弱团聚现象的出现而降低后,尝试用多种方式复合活化对铁尾矿进行激发,用机械-热-化学协同活化工艺使得矽卡岩型铁尾矿的PAI值从0.45增加到0.75。朴春爱等[49]研究发现,用二水石膏为活化剂,研究化学-机械耦合激发铁尾矿粉活性,该过程会增加无序物质且活化后的尾矿粉会促进水泥铝相的二次水化,显著提高体系的胶凝活性。李萌等[50]研究表明,添加助磨剂机械力化学粉磨的尾矿活性指数均高于单独机械力粉磨,采用掺0.7%脱硫石膏的尾矿粉湿磨3 h的方法活性指数高达91.72%。铁尾矿火山灰反应活性的提高为其在矿物掺和料、混凝土、胶凝材料等方面的应用奠定了基础。崔孝炜等[51]利用铁尾矿为掺和料制备混凝土研究发现,机械力活化100 min的铁尾矿掺量为30%时制备的胶砂试样28 d抗压强度为28.55 MPa,胶凝材料体系中存在着多固废的协同水化反应,促进体系强度不断增加。普少昌等[52]研究磨细铁尾矿粉取代粉煤灰制备混凝土的抗压强度和耐久性发现,磨细铁尾矿粉能与水泥和粉煤灰形成良好的颗粒级配,使混凝土结构更紧密,适量铁尾矿粉的掺入可提高混凝土抗硫酸盐侵蚀能力,水泥50%、铁尾矿15%、粉煤灰35%配制的混凝土力学性能及耐久性最优。张延年等[53]研究铁尾矿基多元矿物掺和料耦合水化机理发现,在水化反应初期生成的水化硅酸钙和钙矾石提供早期强度,水化反应中后期体系中的活性Si、Al生成的水化硅酸钙、水化铝酸钙及钙矾石等与部分残余颗粒填充体系孔隙,促进体系强度增加。综上所述,铁尾矿因具有潜在火山灰活性而可用于掺和料混凝土中并能优化混凝土颗粒级配、提高混凝土的强度和耐久性。但是未来还应进一步探索提高铁尾矿活性、优化掺量和使用方式,以实现其在建筑材料领域的更广泛应用。

2.3 充填矿山采空区

矿山采空区的注浆充填是大宗化消耗铁尾矿的最有效途径之一,也是洞采采矿业发展的必然趋势。我国在金属矿山开采领域开发应用了大量的充填案例,以选厂的尾矿、废石等拌合硅酸盐水泥、水和添加剂等制备充填材料回填采空区在保障矿山安全和延长矿山服务年限方面起着关键作用,但是目前充填采矿技术仍存在充填成本较高的问题。姜薇等[54]研究细粒铁尾矿胶结充填体性能发现,当灰砂比为1∶5.5、三乙醇胺掺加量为固结剂的0.05%时,胶结体7 d抗压强度达到1.65 MPa,且技术经济指标最好,为细粒铁尾矿井下充填提供了经济适用的技术。张毅等[55]研究铁尾矿膏体充填浓缩发现,在给矿浓度20%、絮凝剂用量40 g/t条件下,底流浓度可达到70%以上,对矿山采用膏体浓密机进行尾矿高浓度浓缩具有指导意义。海龙等[56]研究粉煤灰改良铁尾矿膏体充填材料发现,料浆坍落度、试件孔隙率、吸水率等随着粉煤灰掺量的增加,粉煤灰可以提升膏体充填材料的流动性和强度。刘益良等[57]研究纤维增强铁尾矿砂水泥基充填材料发现,随着聚丙烯纤维掺量的增加,充填料浆的流动性指标呈减小的趋势,但料浆的流动性均大于20 cm,满足料浆充填的要求;除纤维掺量为0.2%以外,充填料浆的泌水率随纤维掺量的增加而降低。河钢集团矿业公司以矿山选矿产生的钢渣、矿渣、脱硫石膏等固体废弃物,开发制备了全固体废充填胶凝材料,用于充填井下空区,极大提高了铁矿充填采矿的经济效率,为创新绿色矿山建设提供了有力支撑[58]。综上所述,铁尾矿充填洞采矿山采空区具有较强的现实意义和广阔的前景,可保障矿山安全并延长服务年限,但是对于露天开采的矿山还需寻找其他途径。

2.4 制备复合改良剂

铁尾矿中所含的Si、Al、Ca、Mg、K等元素均是植物生长必不可少的营养元素,经磁化处理铁尾矿可作为磁性肥料促使土壤凝聚化、加快土壤氧化还原反应,进而促进土壤中K和P被农作物吸收[59]。同时,铁尾矿制备的复合改良剂广泛应用于盐碱地、荒漠化草原矿区废弃地等碱性土壤的改良,并取得了较好的效果[60-62]。孙希乐等[63]利用铁尾矿制备土壤调理剂发现,由铁尾矿和白云石混合煅烧获得的土壤调理剂呈碱性,对我国南方特别是长江流域的酸性土壤改良具有借鉴意义。此外,铁尾矿中所含的Fe、Zn、Co、Cu等微量元素是各种产甲烷菌酶系统的主要成分,对土壤中微生物的生长、繁殖至关重要[64],铁的氧化还原可以加快厌氧菌消化[65]。总体而言,铁尾矿在农业领域具有广阔的应用前景,但是铁尾矿复合改良剂的推广应用还需要掌握酸碱度、温度对改良效果的影响情况等资料,以免铁尾矿使用量过高带来不利影响。

3 我国铁尾矿高值利用技术途径

我国铁尾矿富含Al、Si等成分,与莫来石、基础玻璃等元素一致,因此铁尾矿高值化利用技术以烧制高强度陶粒、制备微晶玻璃为主。其中:高强度陶粒作为轻集料在建筑领域替代粗骨料,在实现铁尾矿的高值化利用的同时也提高了混凝土产品的附加值,而污水处理、园林绿化等方面的利用进一步扩展了铁尾矿产品的应用范围。微晶玻璃因其结构致密、强度超高、耐磨耐热等特点是铁尾矿高值化利用的另一途径。

3.1 烧制高强陶粒

铁尾矿富含Al、Si等成分决定了其在一定温度下可形成高强度耐火莫来石相,因此随着国家“禁粘”工作力度的进一步加大,铁尾矿也逐渐成为了陶粒制备的主要原材料[66-69]。赵威等[70]研究了原料配方、发泡剂含量、烧成温度及保温时间对铁尾矿基超轻陶粒性能的影响,发现以80%铁尾矿、10%钾钠石粉和10%高岭土为原料并以0.6%SiC发泡剂制备的超轻陶粒,堆积密度为228 kg/m3,抗压碎强度为1.07 MPa,筒压强度为5.31 MPa,吸水率为9.58%;在研究不同烧成温度和保温时间对陶粒断口形貌的影响时,发现陶粒的平均气孔孔径随温度升高和保温时间的延长逐渐增大,但温度过高会使得陶粒内部熔融相黏度过低和球形度变差,保温时间过长会使得气孔大小不均匀并降低抗压碎强度。铁尾矿陶粒中尾矿掺量较大,焙烧过程中有明显的石英玻璃化现象[69],陶粒的物相以石英、长石等为主[71],所制陶粒的粒度约为6~12 mm、密度为878~1 076 kg/m3、1 h吸水率为4.8%~6.1%、筒压强度为2.4~3.5 MPa,指标均符合国标中轻集料的性能要求。但是铁尾矿陶粒的制备能耗较大、成本较高,极大地限制了其应用推广,因此进一步降低生产成本还需深入研究。

3.2 制备微晶玻璃

铁尾矿中含有与基础玻璃成分一致的SiO2、Al2O3、CaO、MgO等氧化物,因此利用其组分特点生产微晶玻璃可以实现铁尾矿的高附加值利用[71-73]。铁尾矿生产微晶玻璃主要是利用铁尾矿的SiO2物相作为潜在低成本硅源[74],制备的微晶玻璃的晶相以伪立方尖晶石型铁氧体和尖晶石型磁性铁氧体为主,具体的主晶相受烧成温度影响较大[75],微晶玻璃的各项性能均与烧结温度有很大关系[71,73,75]。于洪浩等[76]研究铁尾矿制备BaO-Fe2O3-SiO2系微晶玻璃的晶化过程发现,微晶玻璃晶化过程中的初晶相为BaSi2O5,过渡相Ba2FeSi2O7会随着温度的升高而消失,最终形成主晶相为BaFe12O19、次晶相为BaSi2O5的微晶玻璃。杜永胜等[77]研究了晶核剂对铁尾矿微晶玻璃析晶及性能的影响,发现微晶玻璃的析晶特性及性能随着尾矿含量降低先增强后减弱,微晶玻璃的耐磨性主要由晶相决定,断裂特性属于沿晶断裂,热膨胀系数的变化规律与析晶特性相一致。李红霞等[78]研究了微波热处理温度对尾矿微晶玻璃晶化过程的影响,发现所制主晶相为(Mg0.6Fe0.2Al0.2)Ca-(Si1.5Al0.5)O6的尾矿微晶玻璃的综合性能随热处理温度的升高呈现先提高后降低的趋势,最佳微波热处理下720 ℃保温20 min,微波热处理温度为720 ℃和770 ℃制备的微晶玻璃样品经浓度为5%HF酸侵蚀75 s后,720 ℃的样品有明显的一次晶轴和二次晶,而770 ℃的样品一次晶吞并二次晶使得透辉石晶体变成短柱状晶,说明微波处理温度对微晶玻璃性能和微观形貌的影响较大。虽然铁尾矿掺量对微晶玻璃样品性能影响不大[79],但由于不同区域的铁尾矿的化学成分和矿物组成差异较大,铁尾矿制备的微晶玻璃种类较多、颜色各异,掺量过高会使得样品的颜色无法调节,导致目前铁尾矿在微晶玻璃中的掺量不超过50%,因此如何兼顾铁尾矿掺量增加和样品性能优化还需继续深入研究。

4 我国铁尾矿综合利用的发展展望

铁尾矿综合利用是我国目前有效缓解因尾矿堆存而导致的土地资源占用、生态环境破坏和下游人身财产安全胁迫的重要举措,也是选矿企业降低生产成本、实现转型升级和高质量发展的重要途径。综合考虑我国铁尾矿综合利用途径发现,有价元素和矿物回收已成为行业的共识,微细粒级铁尾矿的回收率随着选矿技术的进步不断提升,但是对于低品位、难选别的铁尾矿,回收效率仍有待提高。水泥基材料和充填材料制备技术已经相对成熟,但缺乏相应的产品标准和法律法规,因此需要提供相关国家、行业标准建设,以增强社会认可度并扩大市场应用份额。高值化利用是一个重要的发展趋势且具有广阔的应用前景,但这些技术还需进一步的理论研究和试验验证,以便早日实现工业化生产。

我国铁尾矿种类繁多,且不同矿区间的尾矿性质存在较大差异,导致许多看似可行的处理方法在实际应用中常受到局限性和移植难题的制约。同时,受各地区市场条件的影响,铁尾矿综合利用产品的销量也存在显著差异。为应对这些挑战,各地区应根据自身铁尾矿的特性进行分类整理,并将具体的尾矿类型与相应的综合利用方法相匹配。通过此种方式,可以建立起一套全面、高效的鐵尾矿综合回收体系,以实现资源的最大化利用和环境的可持续发展。

未来,我国应进一步鼓励加强铁尾矿综合利用技术的创新与研发,特别是针对难选别、低品位的铁尾矿,通过引入新材料、新工艺和新设备,提高处理效率和产品质量。进一步完善铁尾矿综合利用的法规政策及标准体系,加大政策执行力度和效果评估,并建立统一的产品标准和认证体系,提高铁尾矿综合利用产品的市场认可度。进一步探索多元化利用途径,提高铁尾矿的综合利用率和附加值。进一步加大铁尾矿综合利用技术研发和推广资金支持力度,同时建立相应的激励机制,吸引更多企业和科研机构参与铁尾矿综合利用事业。

参考文献:

[1] 刘毅,寇江泽.资源循环增绿提效[N].人民日报,2022-01-04.

[2] 王雪雪,祁诗月,胡俊,等.“无废城市”建设期间工业固体废物管理体系构建[J/OL].环境工程学报,1-9[2024-02-28].http://kns.cnki.net/kcms/detail/11.5591.X.20231213.1757.003.html.

[3] 智研咨询.预见2022:中国尾矿综合利用行业政策、利用量、规模及发展前景分析[EB/OL].(2022-08-05)[2024-02-28].https://www.chyxx.com/industry/1120536.html?bd_vid=11105365465516840816.

[4] 顾晓薇,艾莹莹,赵昀奇,等.铁尾矿资源化利用现状[J/OL].中国有色金属学报:1-29[2024-02-28].http://kns.cnki.net/kcms/detail/43.1238.TG.20220112.1844.002.html.

[5] ZHANG Y N, LI Z J, GU X W, et al. Utilization of iron ore tailings with high volume in green concrete[J]. Journal of Building Engineering,2023,72:1-13.

[6] 邓文,江登榜,杨波,等.我国铁尾矿综合利用现状和存在的问题[J].现代矿业,2012,27(9):1-13.

[7] YAO G, WANG Q, WANG Z, et al. Activation of hydration properties of iron ore tailings and their application as supplementary cementitious materials in cement[J].Powder Technology,2020,360:863-871.

[8] 代卫丽,陈鹏飞,朱程程.铁尾矿制备莫来石复相陶瓷的工艺研究[J].商洛学院学报,2021,35(6):6-12.

[9] 刘璇,曹伟,崔孝炜,等.矽卡岩型铁尾矿的活性激发及混凝土制备研究[J].非金属矿,2022,45(2):42-45.

[10] 崔乐,李春,周文博.机械力活化钼尾矿制备高性能免烧砖研究[J].商洛学院学报,2021,35(6):13-17.

[11] 刘璇,李辉新.铁尾矿微粉胶凝材料的制备及其水化产物研究[J].商洛学院学报,2021,35(6):31-34,47.

[12] 尹琛,白丽梅,李绍英,等.铁尾矿综合利用研究进展[J].矿产保护与利用,2023,43(6):41-53.

[13] ZHANG W, GU X, QIU J, et al. Effects of iron ore tailings on the compressive strength and permeability of ultra-high performance concrete[J].Construction and Building Materials,2020,260(10):1-10.

[14] 劉鹏,刘磊,田馨,等.我国铁尾矿工艺矿物学特性及其资源化技术研究进展[J].矿产保护与利用,2022,42(3):169-178.

[15] 陈代雄.湖南省矿山资源综合利用现状及对策分析[J].湖南有色金属,2018,34(1):12-15.

[16] 李瑾,倪文,范敦城,等.齐大山铁尾矿工艺矿物学研究[J].金属矿山,2014(1):158-162.

[17] 唐志东,陈国岩,曲孔辉,等.鞍钢东部尾矿工艺矿物学研究[J].金属矿山,2018(6):109-113.

[18] 刘璇,崔孝炜,谢喆敏,等.机械力对菱铁尾矿粒度分布及火山灰活性的影响[J].矿产保护与利用,2020,40(3): 75-78.

[19] 李德先,王锦,张长青,等.冀东司家营铁矿尾矿特征及综合利用建议[J].地质学报,2022,96(4):1460-1468.

[20] 牛珊,王硕.含云母铁尾矿的工艺矿物学研究[J].中国金属通报,2019(5):50-52.

[21] 安树好,刘娟红,张月月,等.硅铝型铁尾矿粉的无熟料固结性能及水化机理[J].建筑材料学报,2023,26(2):172-178.

[22] 梁冬云,洪秋阳.某拜尔法赤泥选铁尾矿工艺矿物学研究[J].金属矿山,2011(12):151-153.

[23] 饶俊,刘鹏,杨炳飞.冀南-邯邢铁尾矿理化特征及综合利用现状分析[J].中国矿业,2018,27(1):100-104.

[24] 韩波,孙熠,李月明,等.高掺量高钙型铁尾矿建筑瓷砖的制备及性能研究[J].中国陶瓷,2023,59(6):68-73.

[25] 秦玉芳,李娜,王其伟,等.白云鄂博选铁尾矿稀土的工艺矿物学研究[J].中国稀土学报,2021,39(5):796-804.

[26] 邓小龙.从山东某铁尾矿中回收铁精矿的试验研究[D].武汉:武汉科技大学,2018:2-3.

[27] 陈继佳,李文博.含稀土萤石铁尾矿的工艺矿物学研究[J].中国矿业,2022,31(3):67-72.

[28] 万小金,魏霞.云南某铁尾矿工艺矿物学特性与选矿工艺研究[J].矿产综合利用,2012(4):39-42,63.

[29] ZHANG S, XUE S, LIU X, et al. Current situation and comprehensive utilization of iron ore tailing resources[J].Journal of Mining Science,2006,42(4):403-408.

[30] MISHRA R, ROUT P, SARANGI K, et al. Solvent extraction of Fe(III) from the chloride leach liquor of low grade iron ore tailings using Aliquat 336[J].Hydrometallurgy,2011,108(1):93-99.

[31] 于洪浩,贺燕,薛向欣,等.NaOH-NaNO3熔盐法分解铁尾矿的动力学[J].中国有色金属学报,2011,21(11):2958-2963.

[32] 孔德翠,张淑敏,刘杰,等.某铁尾矿中含铜矿物的综合回收试验[J].现代矿业,2019,35(11):1-3.

[33] 王丽明,李宏静,白春霞,等.白云鄂博某选厂选铁尾矿中稀土和萤石的综合回收试验研究[J].矿产保护与利用,2022,42(6):52-59.

[34] 王奉水,常慕远,朱国庆.新疆某铁尾矿综合回收钴、硫、铁的试验研究[J].现代矿业,2009,25(11):40-43.

[35] 王洪彬.高效回收攀枝花白马矿区选铁尾矿中钛铁矿技术研究[J].矿冶工程,2014,34(6):29-32.

[36] 许俊山.选铁尾矿回收稀土生产实践[J].包钢科技,2020,

46(5):5-7.

[37] 张作金,周振华,韩佳宏,等.某超贫钒钛磁铁矿中有价元素综合回收试验研究[J].化工矿物与加工,2022,51(4):15-18,30.

[38] 汪洋,唐敏,黄宋魏,等.组合捕收剂浮选回收云南某铁尾矿中的磷[J].矿产保护与利用,2022,42(2):80-84.

[39] 黄涛,黄自力,肖硕,等.用盐酸从强磁铁尾矿中浸出铁及其动力学研究[J].湿法冶金,2023,42(1):13-17.

[40] 刘东旭,苏伟.用选铁尾矿替代铁粉配料生产硅酸盐水泥熟料[J].水泥技术,2007,137(5):97-98.

[41] 余春刚,李心继,赵仁应,等.梅山铁尾矿代替铁粉研制优质水泥熟料[J].水泥工程,2008,125(5):19-23.

[42] 郑永超,刘艳军,李德忠,等.铁尾矿贝利特硫铝酸盐水泥的制备及性能研究[J].金属矿山,2013,446(8):157-160.

[43] 王宏霞,张文生,叶家元,等.铁尾矿替代铁粉制备硅酸盐水泥熟料的研究[J].新世纪水泥导报,2015,21(2):32-34,7.

[44] 罗力,张一敏,包申旭.利用铁尾矿制备硅酸盐水泥熟料[J].非金属矿,2016,39(3):50-52.

[45] 杨飞,孙晓敏.利用钒钛磁铁矿尾矿制备普通硅酸盐水泥熟料的研究[J].钢铁钒钛,2020,41(2):75-81.

[46] 顾晓薇,殷士奇,张伟峰,等.机械活化对铁尾矿火山灰活性的影响[J].东北大学学报(自然科学版),2022,43(8):1168-1175,1200.

[47] CHENG Y, HUANG F, LI W, et al. Test research on the effects of mechanochemically activated iron tailings on the compressive strength of concrete[J].Construction and Building Materials,2016,118:164-170.

[48] 王安嶺,马雪英,杨欣,等.铁尾矿粉用作混凝土掺和料的活性研究[J].混凝土世界,2013(8):66-69.

[49] 朴春爱,王栋民,张力冉,等.化学-机械耦合效应对铁尾矿粉胶凝活性的影响[J].应用基础与工程科学学报,2016,24(6):1100-1109.

[50] 李萌,周庆立,白丽梅,等.机械力化学效应提高铁尾矿活性实验研究[J].矿产综合利用,2021(1):179-185.

[51] 崔孝炜,邓惋心,赵雨曦,等.利用铁尾矿作为混凝土掺和料的基础研究[J].非金属矿,2020,43(4):88-91.

[52] 普少昌,周喻,张宏博,等.含铁尾矿粉和粉煤灰混凝土强度和耐久性研究[J].非金属矿,2021,44(6):84-87,93.

[53] 张延年,张祥坤,顾晓薇,等.铁尾矿基多元矿物掺和料耦合水化机理分析[J].非金属矿,2022,45(3):103-106.

[54] 姜薇,雷国元,李铁一,等.细粒铁尾矿胶结充填体性能试验研究[J].矿业研究与开发,2014,34(5):26-30.

[55] 张毅,仝克闻,全源,等.铁尾矿膏体充填浓缩试验研究[J].矿冶工程,2016,36(2):54-56,59.

[56] 海龙,程同俊,徐博,等.粉煤灰改良铁尾矿膏体充填材料试验研究[J].黄金科学技术,2022,30(5):724-732.

[57] 刘益良,李祥涛,黄兴鹏,等.纤维增强铁尾矿砂水泥基充填材料实验研究[J].北华航天工业学院学报,2023,33(2):10-12.

[58] 黄笃学,高谦,吴凡等.河钢矿山全固废充填胶结材料研究[J].矿业研究与开发,2020,40(3):93-97.

[59] CUI X W, GENG Y, LI T, et al. Field application and effect evaluation of different iron tailings soil utilization technologies[J].Resources, Conservation & Recycling, 2021,173:1-12.

[60] 刘润华,冯文龙.铁尾矿复合改良剂改良盐碱地技术获得成功[J].黄金,2016,37(2):55.

[61] 张丛香,刘润华,刘双安,等.利用铁尾矿改良苏打盐碱地技术研究与应用[J].矿业工程,2016,14(1):39-41.

[62] 徐庆荣,谭辉.利用铁尾矿对荒漠化草原矿区废弃地进行生态修复研究[J].现代矿业,2022,38(9):24-27.

[63] 孙希乐,安卫东,张韬,等.利用铁尾矿和副产品云母粉、白云石制备土壤调理剂试验研究[J].金属矿山,2018(6):192-196.

[64] DEMIREL B, SCHERER P. Trace element requirements of agricultural biogas digesters during biological conversion of renewable biomass to methane[J].Biomass and bioenergy,2011,35(3):992-998.

[65] 張怡悦.金/铁矿区土壤-植物体系铅锌同位素特征及微生物演化机制[D].北京:北京科技大学,2021:39-41.

[66] 李晓光,尤碧施,高睿桐,等.低硅铁尾矿陶粒烧结工艺优化试验[J].硅酸盐通报,2019,38(1):294-298.

[67] 刘刚,封孝信,胡晨光,等.利用铁尾矿制备陶粒研究[J].华北理工大学学报(自然科学版),2021,43(3):49-54.

[68] 王德民,胡百昌,储腾跃,等.低硅铁尾矿制备建筑陶粒及其性能研究[J].新型建筑材料,2016,43(2):36-38,51.

[69] 李国峰,那威,田江涛,等.铁尾矿基陶粒的物理力学性能及其微观性质研究[J].金属矿山,2022(10):245-249.

[70] 赵威,曹宝月,崔孝炜,等.铁尾矿基超轻陶粒的制备及性能研究[J].非金属矿,2022,45(2):82-85.

[71] 张武举,马雯卓,潘建,等.铁尾矿、煤矸石制备高性能陶粒的工艺初探[J/OL].环境工程,1-11[2024-03-05]. http://kns.cnki.net/kcms/detail/11.2097.X.20231108.

1327.006.html.

[72] 韩茜,张洋.铁尾矿微晶玻璃的制备及其性能研究[J].商洛学院学报,2015,29(6):37-40.

[73] 南宁,崔孝炜,孙强强,等.铁尾矿制备微晶玻璃的研究[J].矿产综合利用,2022(3):47-50.

[74] 王长龙,郑永超,刘世昌,等.热处理对煤矸石铁尾矿微晶玻璃微观结构和力学性能影响[J].材料热处理学报,2015,36(11):13-18.

[75] 陈浩,张鸿,李志成.铁尾矿微晶玻璃在热处理过程中的相组成及组织演变[J].粉末冶金材料科学与工程,2012,17(6):742-747.

[76] 于洪浩,薛向欣,黄大威.铁尾矿制备BaO-Fe2O3-SiO2微晶玻璃的晶化过程[J].中国有色金属学报,2008,18(11):2076-2081.

[77] 杜永胜,范秀娟,李保卫.晶核剂对白云鄂博东尾矿微晶玻璃析晶及性能的影响[J].人工晶体学报,2015,44(8):2308-2313.

[78] 李红霞,李保卫,邓磊波,等.微波热处理温度对尾矿微晶玻璃晶化过程及性能的影响[J].材料导报,2019,33(20):3401-3407.

[79] 于欣.铁尾矿建筑微晶玻璃的制备及其析晶性能研究[D].辽宁:沈阳建筑大学,2017:29-38.