提高驰放气综合利用的效益

2016-11-18侯杰

侯杰

摘 要:介绍了合成氨装置驰放气产生的原因、特点,着重描述了驰放气氨回收的主要方法:氨水循环洗法。结合我厂生产的实际情况论述了在我厂加装驰放气氢回收装置的重要性,介绍了现今在驰放气氢回收中使用最广泛的膜分离法的原理和相关流程,着重描述了加装驰放气氢回收装置后可能带来的巨大经济效益。

关键词:驰放气;综合利用;效益

中图分类号: TQ223.12 文献标识码: A 文章编号: 1673-1069(2016)30-17-2

0 引言

塔西南化肥厂,设计氨产量为20wt/a,运行过程中产生3.3-3.5t/h的驰放气。在驰放气中含有甲烷、氢气、氨气、氩气、氮气等成分,采用氨水循环洗法回收驰放气中的氨,洗涤尾气再用于转化工序辅助燃烧。

1 驰放气的概况

1.1 驰放气的定义

合成氨放气是在生产中,不参与合成反应的气体或因品质过低不能利用,在设备或管道中积聚而产生的气体。

1.2 驰放气的排放

高压驰放气的排放应选择在惰性气体含量最高和氨含量最低的位置,这样放空的损失最小。但同时满足着两个条件却有矛盾,因为惰性气体含量最高的位置在合成塔后和新鲜气补入之前,而该处恰又是氨含量最高,氨含量最低的位置在氨分离之后而那里却已补入新鲜气。权衡得失,大型氨厂一般采用前一种做法。K型厂排放点在合成塔后。

我厂合成装置采用的是美国凯洛格工艺(K型),该工艺在正常生产中主要从三个地点排放驰放气:液氨排放罐(107-F)、氨受槽(109-F)、组合式氨冷器(120-C)。

1.3 驰放气的成分

1.4 驰放气的作用

驰放气在合成氨装置生产中最主要作用便是调节合成塔内的反应情况。在合成反应中惰性气体对平衡氨含量有明显影响。由于惰性气体不参与反应,在循环过程中愈积愈多,它们的存在降低了氢、氮气的有效分压,从压力对反应平衡的影响可知,压力下降,会使氨的平衡含量下降。因此,应该尽可能降低混合物气体中惰性气体的含量。降低惰性气体的方式便是放空一部分循环气体,使惰性气体保持稳定值。

根据我厂的实际生产需要,驰放气的排放量一般维持在3.3-3.5t/h。

1.5 驰放气氨回收的意义

由表1可知,驰放气中含有多种易燃易爆、有毒有害性气体,驰放气的直接排放不仅会造成环境的污染还会造成资源的浪费,这些都决定了驰放气是绝对不能随意排放的。

合理利用驰放气的办法主要是采用深冷分离或变压吸附法等,氢重新用作合成氨原料,甲烷送作燃料,另外还可以生产纯氮和极有用的纯氩、氦、氪、氙等稀有气体。有人做过统计驰放气综合利用的价值比单纯做燃料可提高约28倍。

以氨为例,氨是合成装置的主要产品,大量排放氨将会造成产品的浪费和环境的污染。若燃料气中含有CO2,直接将氨与燃料气混合送往一段炉燃烧则有在烧嘴处生成氨基甲酸铵(NH2COONH4)结晶而堵塞烧嘴的可能。

综合利用驰放气不仅可以减少浪费增加产量,还可以减少对环境的污染,可谓一举数得

2 氨水循环洗法

鉴于我厂合成氨装置现采用氨水循环洗法回收弛放气中的氨,故结合我厂氨回收装置现状阐述氨水循环洗法[1]。

2.1 氨水循环洗法原理

弛放气中含有一定浓度的氨,首先用水在驰放气洗涤塔中把弛放气中的氨吸收,变成一定浓度的氨水,再在氨蒸馏塔中用蒸汽将氨水中的氨蒸馏出来,经冷凝成液氨送氨受槽。

2.2 氨水循环洗法流程

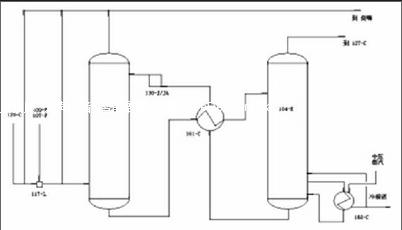

氨水循环洗法具体流程示意图见下(图1):

图1

来自120-C的高压驰放气进入喷射器117-L,与来自107-F和109-F的低压驰放气混合,混合后进入103-E。驰放气自下而上通过103-E与自上而下来自104-E的洗涤水相遇,其中的氨被洗涤水吸收。洗涤后的驰放气到烧嘴燃烧。

出103-E的溶液含大约6-8%的氨,经161-C换热器管程进入104-E。在104-E内部高浓度氨水经160-C加热气化形成气氨,进入127-C冷凝回收。

2.3 氨回收的经济效益

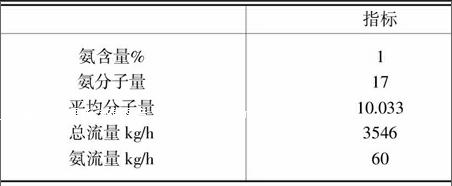

由(表1)可以计算出在正常生产中每小时随驰放气带出合成系统的氨的量:

120-C :131.9kg/h;

107-F: 13.15kg/h;

109-F: 4.79kg/h;

共计:149.84 kg/h。

按照送往一段炉燃烧的驰放气中氨含量为1%。假定总流量、平均分子量不变的情况下,送往一段炉燃烧的弛放气中的氨含量为:(表2)

由表2可得,我们每小时就可回收149.84-60=89.84kg

的氨,按每年生产时间为330天计算就可以多回收711吨氨。2016年4月全国液氨价格在2180-2280元之间,以2200元计算,711吨氨价值156万元。

3 驰放气中氢气的回收

3.1 我厂添加驰放气氢回收装置的必要性

由表2可知,我厂排放的驰放气中属于无用组分的惰性气体所占比例并不大,而合成工段最重要的原料——氢气却占了总量的一半以上,在未回收氢气的情况下就将驰放气送往一段炉烧掉是一种极大的浪费。

对于氢的回收,主要有低温冷凝法、变压吸附法和膜分离法等,下面仅对技术成熟、性价比较高的膜分离法进行介绍。

3.2 膜分离法氢回收装置流程

膜分离氢回收装置分为氨回收和膜分离两部分。驰放气先进入脱氨塔,在洗氨塔中与循环洗涤水泵打入的循环水逆向接触,驰放气中的氨被洗涤水吸收后变成氨水,在洗氨塔底部排出。脱氨后的气体由洗氨塔顶部进入气液分离器,将多余的水汽分离排除。

但是由于水洗过程是同时一个气液平衡过程,这使的洗氨塔顶部排出的气体中含有的水属于饱和状态,在处理过程的后端遇冷就会凝结成液态水,然而影响膜分离效果最关键的便是原料气不能带水,带水会严重影响分离效果。所以从气液分离器分离出的气体必须经过预先加热。

经氨回收处理过的原料气进入膜分离装置进行氢气分离。膜分离器是一个含有多组膜分离器整合而成的装置,可以单独切出某一个膜分离器,方便维修与更换。通过控制原料气的气量和进入膜分离器数量来调节氢回收的纯度和效率。原料气进入膜分离器后,特制的薄膜有选择性的只允许氢气通过,膜内侧形成氢气富集区外侧则是杂气富集区。氢气经压缩后进入合成塔反应,废气供燃烧。

由于我厂已有驰放气氨回收装置,所以可以在已有装置的基础上直接加装膜分离装置,从而降低基建费用。

3.3 加装氢回收装置后可产生的经济效益

根据(表1)可计算出在正常生产中每小时随驰放气带出合成系统的氢气的量为234.27kmol,按90%的回收率,可回收210.84kmol氢气,按每年生产时间为330天计算,可回收1669844kmol氢气,折合3740万Nm3。这些氢气如果全部用来生产氨,可生产18924吨氨。2016年4月全国液氨价格在2180-2280元之间,以2200元计算,18924吨氨价值4163万元。

由此可以看出,回收氢气甚至比回收氨所产生的经济效益还要巨大。

参 考 文 献

[1] 塔西南化肥厂20万吨/年合成氨装置操作规程[J].2010.

[2] 李坤,王敏,高玉林,张涛.合成氨厂膜分离氢回收装置运行问题及改造[J].中氮肥,2010.