主蒸汽管道差压变送器取样管失效分析

2024-05-16骆春泉黄建林

骆春泉 黄建林 熊 晓

(广东电研锅炉压力容器检验中心有限公司 广州 510525)

2022 年6 月,某火力发电厂在运行期间主蒸汽管道流量计的取样管突然开裂,造成泄漏事故,见图1。已知该取样管的设计材质为304 不锈钢,规格为φ16 mm×3 mm,额定工作温度为573 ℃,压力为12.96 MPa,工作介质为蒸汽,开始服役时间为2019年1 月16 日。为了保障机组安全稳定运行,本文通过对此主蒸汽管道流量计的取样管的开裂原因进行探究,通过多种试验方法探明了取样管失效的原因,并提出了相应的措施以避免类似事件的再次发生。

图1 取样管服役位置

该火力发电厂的主蒸汽管道流量计的差压变送器取样管的服役位置见图1,图中的试样#1 即为送检的开裂失效的取样管。一次门前的差压变送器取样管与主蒸汽管道直接连通,其内蒸汽不流动,可以认为其服役的温度和压力与主蒸汽管道一致。

1 试样宏观检验

受检试样的宏观形貌见图2,可以看到受检试样的外表面光滑,呈金属光泽,存在1 条横向的穿透性裂纹,长约半圈,裂纹断口未见明显的塑性变形,为脆性断裂,断口表面没有金属光泽,表面粗糙且不平整,在穿透性裂纹两端还存在多条横向裂纹,管壁未见明显减薄,管径未见明显的胀粗现象。

图2 受检试样宏观形貌

2 化学成分分析

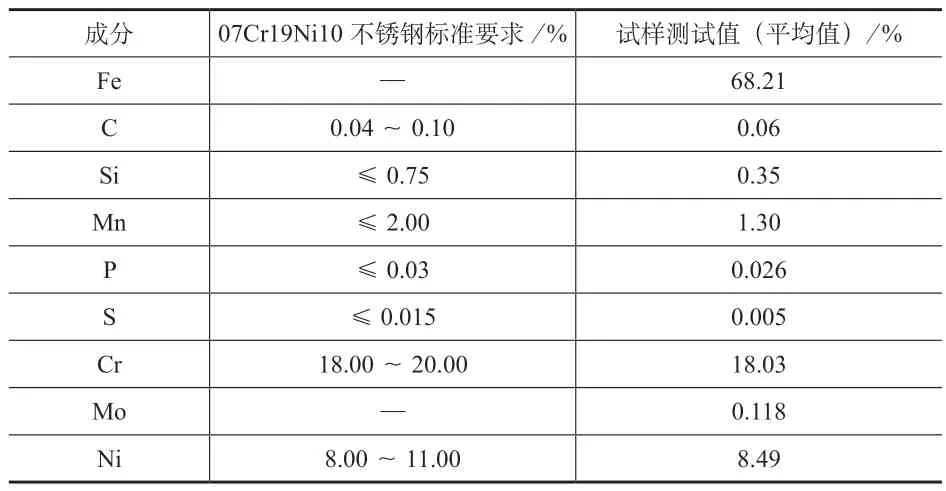

对受检试样图3 所示位置截取试样,采用M5000F台式全谱直读光谱仪对受检试样的化学成分进行检测分析。化学成分分析的试验结果见表1,表中同时列出了GB/T 5310—2017《高压锅炉用无缝钢管》中07Cr19Ni10 不锈钢(与304 不锈钢相当的国产钢牌号)标准成分以做对比。结果表明:受检试样各元素的含量均在标准规定的范围内,也就是说该主蒸汽管道流量计的差压变送器取样管的化学成分与设计相符。

表1 受检试样的化学成分

图3 受检试样化学成分分析检验位置

3 金相分析

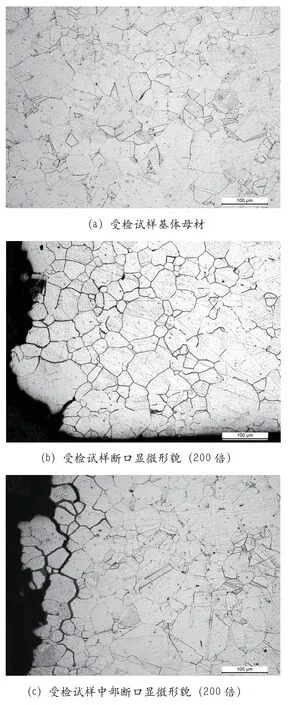

对受检试样图4(a)所示位置截取试样,管子纵截面镶嵌后,依次经过#120 砂纸粗磨,#240、#320、#400、#600、#800、#1000、#1200 砂纸细磨之后,再进行机械抛光处理,使用无水乙醇清洗干净试样表面,干燥后采用Leica-DMI3000 金相显微镜对管子纵向截面进行观察,可以发现:受检试样的断口处裂纹呈龟裂状,开口附近未见明显变形,近表面存在1 处裂纹,管子外壁存在1 处由外向内扩展的裂纹及多处近表面裂纹,见图4(b)、图4(c) 、图4(d)。受检试样管子内壁表面均未见裂纹,以上均说明裂纹是从管子外表面向内部扩展的。

图4 受检试样取样位置与抛光态的显微组织形貌

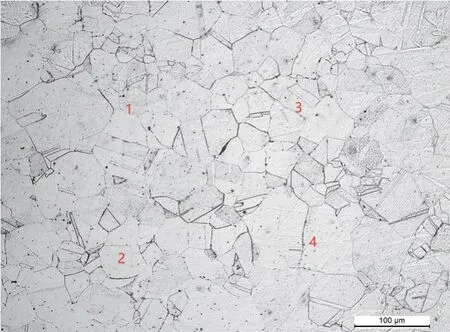

使用王水(浓硝酸与浓盐酸的体积比=1:3)对抛光态金相试样进行浸蚀,并根据GB/T 6394—2017《金属平均晶粒度测定方法》对浸蚀态试样的金相组织进行晶粒度等级评定。图5(a)为受检试样经王水浸蚀10 s 后的金相组织,基体母材的金相组织为奥氏体,通过与标准评级图比较后,评定晶粒度等级为6.5 级,符合GB/T 5310—2017 中07Cr19Ni10 不锈钢晶粒度级别的要求。

图5 受检试样浸蚀态的显微组织形貌

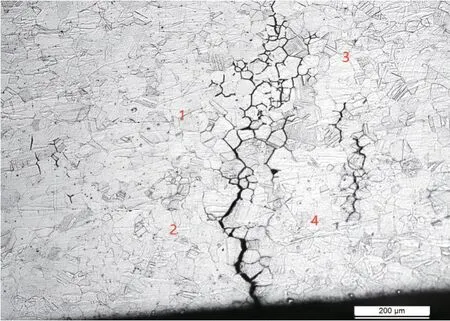

受检试样断口处及裂纹附近的金相组织见图5(b)~图5(e)。可以看到,基体母材及裂纹附近母材的金相组织为奥氏体,裂纹位于管子外表面或近表面,裂纹开口附近未出现明显的晶粒变形,裂纹由外向内沿着晶界扩展,沿晶裂纹的扩展方向与拉应力垂直,裂纹尖端尖锐且有分支,在主裂纹附近还存在多条显微裂纹,主裂纹及附近的显微裂纹均为沿晶裂纹,管子外壁及近表面存在多处显微沿晶裂纹。

4 力学性能测试

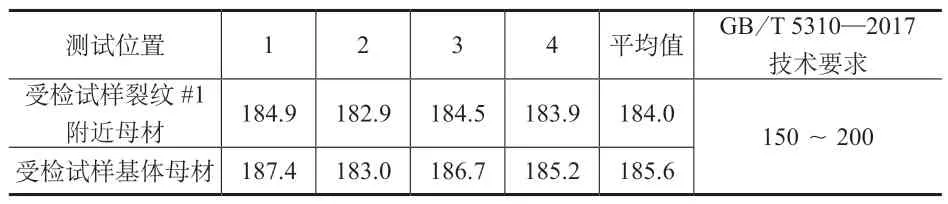

依据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1 部分:试验方法》,采用Wilson 402MVD 维氏硬度计对受检试样基体母材和受检试样裂纹#1 附近母材进行维氏硬度测试和受检试样裂纹#1 附近母材和受检试样基体母材的硬度测试点分别见图6、图7。将测试结果与GB/T 5310—2017 中07Cr19Ni10 不锈钢的硬度标准值进行比较,试验结果见表2。试验结果表明:受检试样硬度值符合标准要求。

表2 受检试样的维氏硬度值HV

图6 受检试样裂纹#1 附近母材硬度测试点

图7 受检试样基体母材硬度测试点

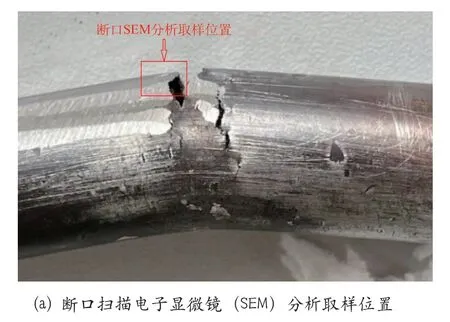

5 断口分析

清理干净试样表面的污渍后,在受检试样图示位置裂纹断面截取断口试样,见图8(a)。试样经超声波清洗后,采用EVO18 型扫描电子显微镜进行观察,可以看到裂纹断面上有细小的球状物分布,断口呈冰糖状形貌,见图8(b)、图8(c),断口上还存在少量二次裂纹,见图8(d),断口微观形貌为典型的脆性沿晶断裂形态。对断面上的细小球状物进行能谱分析,见图8(e),结果发现O 元素含量较高,并有少量的S 元素存在,说明裂纹断面晶间附着物可能是氧化物以及少量的含硫物质。

图8 受检试样断口取样位置与形貌

6 分析与讨论

由受检试样宏观观察可知,试样外表面光滑,呈金属光泽,外表面存在多条横向裂纹,管壁未见明显减薄,管径未见胀粗现象。受检试样各元素的含量在GB/T 5310—2017 中07Cr19Ni10 不锈钢(与304 不锈钢相当的国产钢牌号)规定的范围内。试样的基体母材金相组织为奥氏体,晶粒度等级为6.5 级,符合GB/T 5310—2017 的规定。裂纹位于管子外表面,裂纹开口附近未出现明显的晶粒变形,由外向内沿晶界扩展,裂纹尖端尖锐且有分支,在主裂纹附近还存在多条显微裂纹,主裂纹及附近的显微裂纹均为沿晶裂纹。管子外表面及近表面存在多处显微沿晶裂纹,沿晶裂纹的扩展方向与拉应力垂直。由断口SEM 观察可知,断口呈冰糖状形貌,断口上还存在少量二次裂纹,表现明显的脆性沿晶断裂特征。

奥氏体不锈钢的敏化温度为450 ~850 ℃[1],失效取样管的额定工作温度为573 ℃,这一温度在不锈钢晶间腐蚀的敏化温度区间内。C 元素在奥氏体不锈钢的溶解度很小,一般为0.02%~0.03%,而不锈钢中的C 含量要高于这个范围,当不锈钢进行固溶处理时,在敏化温度区间内,C 和Cr 形成富铬碳化物Cr23C6在晶界析出,导致晶界附近的Cr 含量降低,耐腐蚀性下降[2-5]。有研究[4,6]表明,650 ℃是奥氏体不锈钢产生晶间腐蚀的敏感温度,随着敏化时间的加长,奥氏体不锈钢的晶间腐蚀趋向提高。虽然管子服役位置有遮雨罩遮挡,但是火力发电厂位于亚热带地区,空气湿度大,且取样管外部未用铝皮包裹,具有形成腐蚀的外部条件,在腐蚀介质的作用下,管子外表面形成了大量显微沿晶裂纹。

取样管固定在平台上,发电机组投运后,主蒸汽管道膨胀,带动取样管发生了一定的位移,会对压力取样管施加一个附加的弯曲应力,由此会造成取样管一侧存在轴向的拉应力,另一侧存在轴向的压应力,管子外表面局部位置会存在与管子轴向平行的拉应力,以管子外表面晶间腐蚀显微裂纹为裂纹源,在腐蚀介质与拉应力的共同作用下,最终造成管子横向的应力腐蚀开裂。

7 结论与建议

综合各项试验结果及相关分析可以判断,某火力发电厂主蒸汽管道流量计差压变送器取样管失效的可能原因是以晶间腐蚀显微裂纹为裂纹源的应力腐蚀开裂。为避免后续运行期间发生类似事故,可以在材料选择上选用含Ti、Nb 的不锈钢,如0Cr18Ni10Ti(321)、0Cr18Ni11Nb(347),提高抗晶间腐蚀能力,避免管子外表面形成显微晶间裂纹;在管子外表面加装保温铝皮,隔绝雨水及潮湿空气,避免腐蚀介质的积存;改进结构设计,消除机运行过程中主蒸汽管道流量计压力取样管受到的附加弯曲应力。