奥氏体不锈钢换热器应力腐蚀开裂的失效分析

2024-05-16邢海澎

邢海澎

(山东省特种设备检验研究院集团有限公司 济南 250101)

奥氏体不锈钢具有良好的耐腐蚀性、耐热性以及优良的力学性能,因而在特种设备行业应用广泛,尤其在石油化工、盐化工、煤化工等行业的主要设备和管道元件中较为常见[1]。奥氏体不锈钢抵抗均匀腐蚀能力较强,但在某些特定介质及特殊工况下,又极易产生应力腐蚀现象,例如在含有氯离子、氯化物、湿硫化氢、蒸汽等介质中就十分敏感[2]。设备材料或元件在应力和腐蚀环境的共同作用下引起的开裂称为应力腐蚀开裂,这是应力与腐蚀联合作用的结果。如果只存在应力或者腐蚀环境一个因素,应力腐蚀开裂并不会发生,只有当二者联合作用时,才会引发失效问题。在实际生产过程中,设备发生应力腐蚀开裂时,其失效部位应力值往往是很低的,且介质的腐蚀性也很弱,也正因此,应力腐蚀经常被忽视,极易发生意外事故。因此,研究奥氏体不锈钢应力腐蚀开裂机理显得极为重要[3-5]。

奥氏体不锈钢种类繁多,其中300 系列应用最为广泛。该系列采用冷加工方法硬化。这些等级的不锈钢含有约18%~30%的铬和6%~20%的镍作为其主要合金添加剂,因此它们可以在高温下保持强度,同时抵抗一定的腐蚀。在化工企业应用中,304 奥氏体不锈钢较为常见,这里针对此类奥氏体不锈钢容器发生断裂问题展开研究。

1 检验案例背景及基本参数

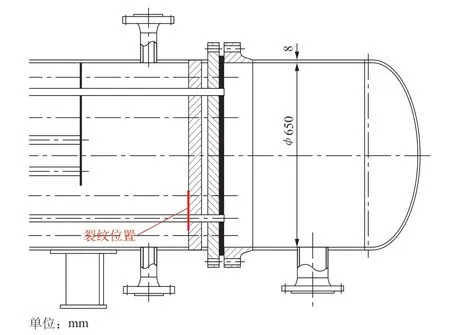

某化工企业存在一台有严重使用缺陷的硫化氢水冷换热器,其装配图如图1 所示。该设备于2018 年9月投入使用,使用6 个月后停机检修时发现已经处于失效状态。其基本参数如下:换热器内径为650 mm,长度为4 402 mm,名义厚度为8 mm,腐蚀裕量为0 mm,换热面积为68.8 m2;壳体材质为304 不锈钢,现场实测最小壁厚为8.13 mm,未见壁厚减薄问题;换热管材质为316L 不锈钢;壳程工作介质为高浓度硫化氢,特性为高度危害、易爆,管程工作介质为水;壳程工作温度为进口107 ℃、出口63 ℃,管程工作温度为进口23 ℃、出口45 ℃;壳程工作压力为2.57 MPa,管程工作压力为0.6 MPa;制造时壳程主要受压元件A类、B类焊接接头100%射线检测,Ⅱ级合格,管程主要受压元件A 类、B 类焊接接头至少20%射线检测,Ⅲ级合格,100%渗透检测,I 级合格;使用时保温层厚度为120 mm 等。

图1 硫化氢水冷换热器装配图

该设备仅投入使用半年,其壳体外部法兰焊缝处便出现目视可见的裂纹,位置如图2 所示。该化工企业随后委托笔者单位对该设备进行全面检验,就该壳体法兰焊缝处开裂原因进行分析,研究裂纹产生机理,并提出合理建议,以期减少或防治该类失效现象的重复发生。

图2 裂纹位置图

2 裂纹宏观形貌

检验员首先观察该换热器隔热层防护情况,发现其隔热保护层安装不符合规范要求[6],极易渗水,容易造成雨水流入其隔热层内,造成聚集,并且在拆开法兰处保温时,发现裂纹位置处有渗水。检验人员对其进行渗透检测,测量可知裂纹长度为180 mm,见图3,裂纹方向为沿焊缝热影响区开裂,断口形式为脆性开裂。检验员用焊缝检验尺测量壳体和法兰焊接两侧错边量为0.6 mm,与该条焊缝其他位置相比,错边量较大,且查阅原始制造资料后发现,该设备没有做固溶处理,因此该处的内残余应力也是最大的,这也给应力腐蚀开裂提供了充足的应力条件。

图3 裂纹原貌

检验人员就该裂纹选取一处开始打磨,打磨深度为6 mm 后,裂纹依然清晰可见,见图4,测量可知裂纹长度为80 mm,可见该裂纹由外壁向纵深发展,检验人员就该位置在壳体内部进行渗透检测,发现该裂纹已穿透壳体,可以确认该裂纹为穿透性裂纹。

图4 打磨深度6 mm 后裂纹形貌

3 裂纹处材料化学成分

为确认发现裂纹处及周围的材料标号,对其化学成分进行了光谱分析。表1 为其各部位化学成分分析结果,从表1 的结果可以看出,壳体、焊缝及其法兰完全符合304 不锈钢的材料标准要求。

表1 裂纹周围材料化学成分%

4 裂纹处金相分析

为深入研究裂纹微观开裂的情况,检验人员对该换热器裂纹发生位置割取样块,见图5,然后对样块进行线性切割,见图6,取裂纹尖端部位进行金相分析及电镜扫描分析。观察裂纹尖端金相是指在裂纹尖端(即断裂件尚未完全断开)处沿断裂表面的垂直方向抛光,在显微镜下观察裂纹尖端情况[7]。

图5 样块割取位置

图6 样块割取后形貌

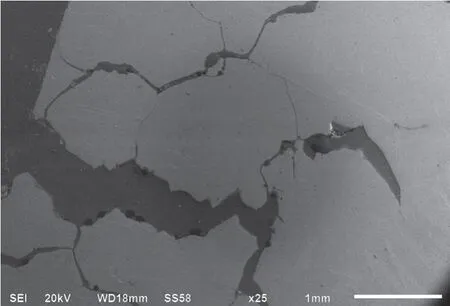

图7 是焊缝裂纹发生处材料表面抛光后的裂纹尖端形貌,金相分析可以看出裂纹呈穿晶扩展,裂尖比较尖锐,呈树枝状,有分叉。从裂纹形貌基本可以判断开裂原因为氯化物应力腐蚀开裂,检验人员继续对断口进行扫描电镜分析,进一步确认开裂原因。

图7 裂纹尖端形貌

5 断口开裂分析

微观分析主要是利用扫描电子显微镜观察断口表面形貌,帮助判别断裂机理。不同的开裂机理呈不同的断口形貌,因此从断口形貌可判别断裂的性质,推断裂纹扩展的原因和过程[6]。

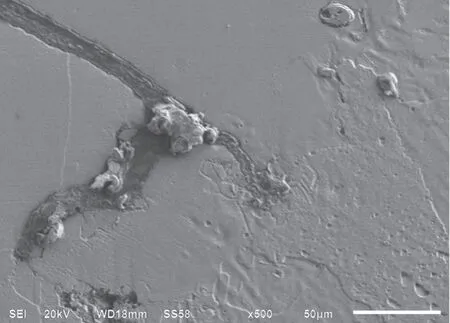

图8 为焊缝裂纹处×25 倍扫描电镜,图9 为焊缝裂纹处×500 倍扫描电镜,从电镜图也可以看出其裂纹产生处有大量的腐蚀产物,表面特征类似于河流状解理断裂,这是奥氏体不锈钢应力腐蚀开裂所具备的特征[8-9]。

图8 ×25 裂纹扫描电镜

图9 ×500 裂纹扫描电镜

同样对开裂位置腐蚀产物进行取样分析,得知氯离子含量较高,进一步确认设备裂纹产生原因为氯化物应力腐蚀开裂。分析现场工作环境,可知氯离子富集的原因为隔热层防护不到位,雨水在隔热层内产生局部浓缩聚集,氯离子含量过高,最终导致应力腐蚀开裂。

6 结论及预防措施

该硫化氢水冷换热器为整体300 系列奥氏体不锈钢,镍含量在8%~12%之间,开裂敏感性最大;壳体温度大于60 ℃,属于应力腐蚀敏感性温度范围;外部隔热保护层安装不到位,雨水易流入隔热层内,雨水在隔热层内反复蒸发富集,最终导致局部氯离子含量超标;设备焊接制造时,壳体与法兰焊接错边量较大,残留了较大的残余应力,其开裂敏感性一直较高[10]。该裂纹起源于表面,壳体无明显的腐蚀减薄,裂纹多呈树枝状,有分叉,且裂纹穿晶扩展,断口形式为脆性断口,腐蚀产物含有浓度较高的氯离子。综上信息均表明,该设备失效符合奥氏体不锈钢氯化物应力腐蚀开裂机理。

针对该硫化氢水冷换热器的工作环境,结合氯化物应力腐蚀开裂机理,现提出几项防护意见:1)重新选材,选取耐氯化物应力腐蚀开裂能力较强的材料,例如316L;2)在用水进行压力试验或者清洗时,应当使用氯离子含量低的水(至少应使氯离子含量小于25 mg/L),并及时烘干;3)可以对材料表面进行涂层保护,避免氯离子在其表面富集;4)对300 系列不锈钢制作的部件宜进行固溶处理等,以消除制造残余应力;5)降低材料表面粗糙度,防止机械划伤;6)严格按照标准要求,把控隔热外保护层的安装质量,有效减少氯化物聚集的可能性。通过以上手段可有效降低氯化物应力腐蚀开裂的可能性。

压力容器的安全关乎民生,也关乎企业命脉,研究各种损伤案例可以提高企业对特种设备安全的有效把控,将各种危险因素消灭在萌芽之中。