某电厂锅炉水冷壁钢管泄漏原因分析

2024-05-16梁慧超郝维勋

梁慧超 王 硕 郝维勋

(1.黑龙江省江河流域保护中心 哈尔滨 150046)

(2.哈尔滨锅炉厂有限责任公司 哈尔滨 150046)

电站锅炉的水冷壁,是布置在炉膛四周的、以水或汽水混合物为管内介质的受热面,主要作用是吸收炉膛内火焰燃烧产生的热量,并保护炉墙。水冷壁的吸热,主要通过辐射方式进行[1]。水冷壁在锅炉“四管”中的温度相对较低,所用材质等级也相对较低,一般以碳钢和低合金钢为主,耐蚀性能较差,在一般的腐蚀环境下即会发生不同程度的腐蚀[2]。SA-210M Gr.C是一种锅炉和过热器用碳锰钢,属珠光体型热强钢[3],在工作温度低于500 ℃的锅炉水冷壁、省煤器等部件上得到了大量的应用。水冷壁运行环境苛刻,最常见的失效方式是高温腐蚀失效,包括硫腐蚀、氢损伤、垢下腐蚀等等[4]。

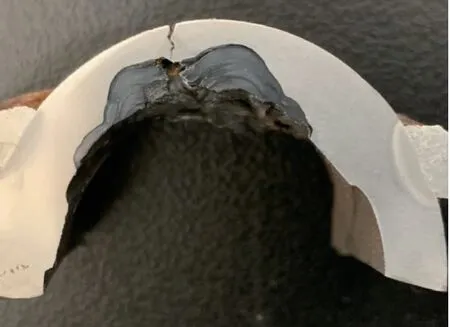

某电厂亚临界机组燃气锅炉,锅炉功率为80 MW,通过水压试验和168 h 试运行后,于2022 年4 月开始正常运行,持续运行11 个月后,进行停炉检修。检修完成后开展水压试验对锅炉的密封性进行试验,期间发现水冷壁钢管泄漏,泄漏位置在炉膛左侧水冷壁上部的向火面,泄漏管子的宏观形貌见图1。发生泄漏的位置距离工地焊口处约200 mm,钢管为SA-210M Gr.C 材质的内螺纹管,公称规格φ38 mm×4.5 mm,设计运行壁温约410 ℃。本文通过对发生泄漏钢管的宏观形貌观察、化学成分分析、力学性能检测、金相组织观察和扫描电镜分析等,查找确认导致钢管发生泄漏的原因。

图1 发生泄漏钢管宏观形貌

1 宏观分析

发生泄漏的水冷壁内螺纹管的宏观形貌见图1,钢管外表面裂纹总长度约10 mm,裂纹沿钢管纵向延伸。钢管整体平直,未发现明显的胀粗、弯折、磨损等变形损伤,外表面有浮锈,无明显积灰或结焦现象。从样管的宏观形貌分析,纵向裂纹的存在是导致发生泄漏的直接原因。将钢管沿纵向剖开,对内壁形貌进行观察,见图2,泄漏处钢管内壁被黑色的腐蚀产物覆盖,腐蚀产物较致密,且附着比较牢固,腐蚀产物表面形状不规则,并有少量红褐色腐蚀产物。

图2 发生泄漏钢管内壁宏观形貌

2 化学成分分析

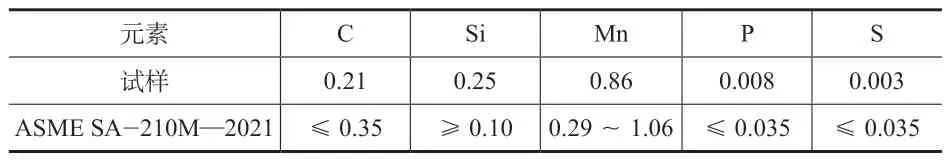

在钢管泄漏位置附近截取试样,进行化学成分分析。化学成分分析参照ASTM A751—2021《钢制品化学分析标准试验方法和规程》标准[5]执行,分析所用设备为德国斯派克公司生产的M8 型光电直读式光谱仪,化学分析结果见表1。结果表明,钢管的化学成分符合ASME SA-210M—2021《锅炉和过热器用无缝中碳钢管子》的要求,且化学成分不存在测量值接近标准要求限制的情况。

表1 化学成分质量分数,%

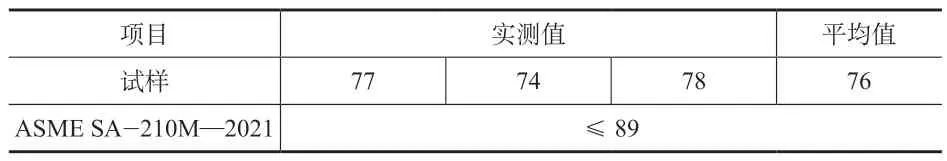

3 力学性能检验

由于钢管的长度限制,不便于加工拉伸试样,因此在裂纹附近取样进行硬度检测。硬度检测所用设备为TH-300 型洛氏硬度计,硬度检测参照ASME SA-370—2019《钢制品力学性能试验的标准试验方法和定义》标准[6]执行。硬度检测结果见表2。钢管的力学性能(硬度值)符合ASME SA-210M—2021 的要求。

表2 硬度值 HRB

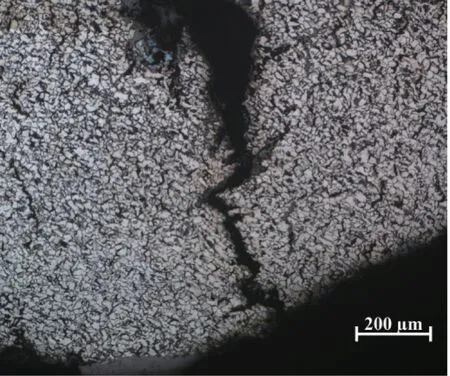

4 金相检验

在钢管裂纹处沿钢管横向取金相试样,并经过磨制、抛光后,使用4%的硝酸酒精对试样横截面进行浸蚀,采用Axiovert 200 Mat 光学显微镜对试样的显微组织进行观察。钢管裂纹处横截面宏观形貌见图3,裂纹附近内壁发生严重腐蚀,腐蚀产物呈黑色、致密、坚硬,腐蚀导致钢管实际有效壁厚大幅度减薄,剩余有效壁厚仅为公称壁厚的1/3 左右。裂纹在腐蚀产物的集中位置产生,钢管内壁腐蚀是导致裂纹产生的直接原因。

图3 钢管裂纹处横截面宏观形貌

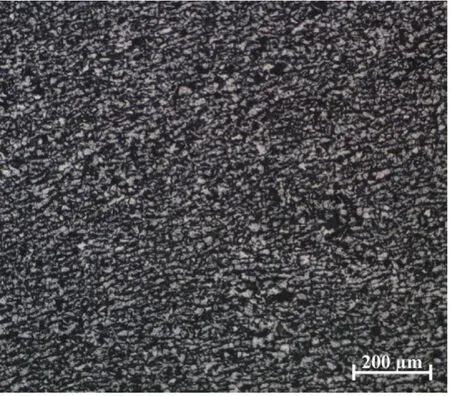

对钢管横截面裂纹附近及远离裂纹处的金相组织进行观察,见图4 和图5。钢管不同位置的金相组织均为铁素体+珠光体,晶粒度较细,平均晶粒度9 级。裂纹附近的金相组织,以铁素体为主,珠光体含量较少,存在较严重的脱碳现象,且除裂纹位置外,基体的金相组织中也能观察到多道微小的裂纹;远离裂纹处的金相组织为SA-210M Gr.C 材料的正常组织,带状组织不明显,不会影响材料的性能。

图4 钢管裂纹处横截面金相组织

图5 钢管远离裂纹处横截面金相组织

5 扫描电镜观察

为确定腐蚀产物的成分、查找产生腐蚀的原因,对磨制、抛光后的横截面金相试样进行扫描电镜观察和能谱分析,所用设备为Apollo 300 型热场发射扫描电子显微镜和布鲁克Quantax 30 能谱仪。腐蚀产物的能谱分析结果见图6。从能谱照片中可以看出,腐蚀产物较致密,且存在不规则的分层现象,层间多连接较紧密。根据能谱分析的结果,腐蚀产物主要为Fe 的氧化物,未发现明显的S、Cl 等相关的腐蚀产物。

图6 腐蚀产物能谱分析结果

6 试验结果分析

通过对钢管的宏观观察分析,钢管外表面裂纹总长度约10 mm,裂纹沿钢管的纵向扩展,裂纹宽度不足1 mm。从钢管的外表面宏观形貌观察,钢管整体平直,未发现明显的胀粗、弯折、磨损等变形损伤,外表面有浮锈,无明显积灰或结焦现象,说明钢管在生产、制造、运输、安装以及运行等过程中,未造成钢管明显的机械损伤。钢管未受到明显机械损伤而发生泄漏,且裂纹没有呈现向外扩张的喇叭状,说明短时或长时超温不是造成钢管泄漏的直接原因。将钢管沿纵向剖开后观察内壁形貌发现,裂纹附近钢管内壁存在大量的黑色腐蚀产物,并有少量红褐色腐蚀产物存在。黑色腐蚀产物较致密,且附着比较牢固,腐蚀产物表面形状不规则,说明钢管内壁的腐蚀可能是导致钢管泄漏的直接原因。

通过检测,钢管的化学成分和力学性能(硬度)符合ASME SA-210M—2021 的要求,远离裂纹处的金相组织为铁素体+珠光体,晶粒度9 级,属于SA-210M Gr.C 材质的典型金相组织,说明用于制造水冷壁的钢管性能能够满足要求。裂纹附近的金相组织虽然是铁素体+珠光体组织,但珠光体含量极少,发生了明显的脱碳现象。SA-210M Gr.C 钢管发生脱碳后,随着珠光体数量的减少,钢管的强度也会随之降低。脱碳导致的钢管强度降低,可能是诱发裂纹并导致钢管泄漏的原因之一。

观察钢管横截面宏观形貌发现,裂纹附近内壁大量的黑色致密腐蚀产物,已导致壁厚减薄至公称壁厚的1/3 左右。根据能谱分析结果,腐蚀产物主要是Fe的氧化物。结合裂纹附近的金相组织观察结果,腐蚀结垢导致壁厚减薄,显微组织出现明显的脱碳现象,且存在多个细小的微裂纹,该腐蚀现象和形貌特征符合垢下腐蚀中酸性腐蚀的特征,即当锅炉中的介质pH值较低时,炉水中的H+会与钢管内壁钝化膜发生反应并消耗钝化膜,同时在运行压力的作用下,氢会向钢材基体内部扩散,并与铁碳化合物发生反应,生成甲烷(CH4)和铁素体,导致钢材脱碳和强度降低[7]。由于CH4分子较大,在钢材内部扩散困难,会在晶界上聚集,当压力足够大时,就会产生微裂纹。垢下腐蚀导致钢管壁厚减薄,钢管内介质中的氢在压力作用下向基体内扩散并与铁碳化合物发生反应导致脱碳的同时,生成的CH4聚集产生微裂纹,在壁厚减薄、发生脱碳强度降低和微裂纹的共同作用下,钢管最终发生泄漏。

7 结论

1) 该水冷壁钢管的化学成分和力学性能(硬度)符合标准要求,金相组织和晶粒度属于SA-210M Gr.C 材质的典型金相组织。

2) 该水冷壁钢管发生泄漏的直接原因是钢管减薄、脱碳并产生微裂纹,最终在运行压力作用下发生泄漏。

3)该水冷壁钢管发生泄漏的根本原因是锅炉用水中的pH 值过低,导致运行过程中发生了垢下腐蚀中的酸性腐蚀。

4)根据酸性垢下腐蚀的形成机理,后续应对锅炉用水的品质进行控制,避免pH 值过低的现象发生,同时应定期进行腐蚀情况检查。