气液分离器液相出口管线的腐蚀原因分析

2024-05-16贾雅妮韩守鹏刘天庆李燕姣卢雪梅

贾雅妮 韩守鹏 刘天庆 李燕姣 卢雪梅

(1.机械工业上海蓝亚石化设备检测所有限公司 上海 201620)

(2.上海市特种设备监督检验技术研究院 上海 200062)

天然气开采过程中由于会携带大量杂质,因此需要使用气液两相分离器对井口来气进行初步分离。只有经过气液分离才能达到集输标准,否则会对输气管道和下游设备造成堵塞或腐蚀,导致设备停运,进而影响产能并带来巨大的经济损失,因此,气液分离器在天然气开采时起着关键作用。然而,近年来气液分离器腐蚀失效情况屡有发生。例如,2023 年9 月,内蒙古鄂尔多斯市一生态农业开发公司气化车间工作人员检修分离器底部盲板法兰时发生高压气体喷出事故,造成了人员伤亡及巨大的经济损失。由于气液分离器腐蚀原因较为复杂,涉及CO2腐蚀、细菌腐蚀、缝隙腐蚀、H2S 腐蚀、垢下腐蚀、冲刷腐蚀、涂层失效等[1]或者几种因素综合影响,因此对气液分离器的腐蚀原因分析比较困难,要分析各个因素带来的影响来进行综合判定。

某油田气液分离器于2022 年12 月在采油气井投用;2023 年1 月对该井进行了酸化作业;4 月该井又进行了氮气循环气举作业,并通过气液分离器进行液相排液;6 月气液分离器的液相出口弯头及直管段处出现2 处穿孔泄漏。

1 工艺流程及参数

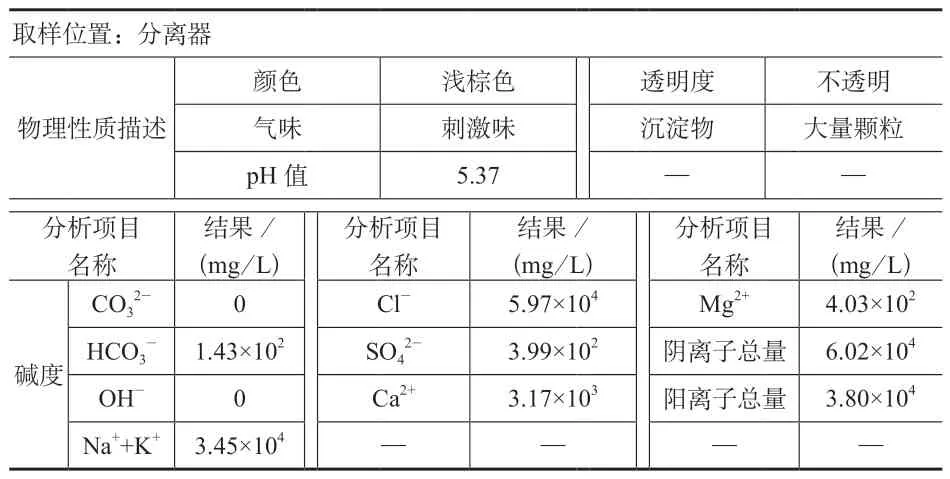

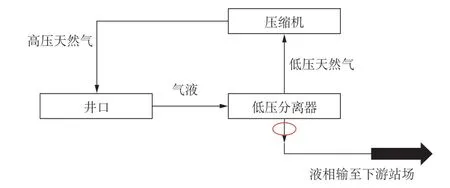

气液分离器基本参数见表1,接触介质组分见表2,由表1、表2 可知,接触介质为油气水,介质中含有大量Cl-、SO42-、Ca2+和Mg2+,操作压力为0.1 ~0.2 MPa,操作温度为30 ~40 ℃,排液量约为72 m3/d。工艺流程如图1 所示,失效部位位于分离器液相出口弯头及直管段,具体位置见图2。

表1 基本参数

表2 介质组分

图1 分离器工艺流程

图2 分离器管道泄漏位置

2 试验方法

2.1 宏观检查

失效部位见图3,由宏观检查发现,带弯头管段管外壁灰色防腐漆基本完好,无明显腐蚀减薄痕迹,弯头管段的内弯侧壁厚度约10.2 mm,外弯侧壁厚存在明显减薄;在弯头与直管之间的连接焊缝处,壁厚较小,为泄漏部位。管道最底部的腐蚀孔呈喇叭形,其内壁口较大、外壁口较小,外壁穿孔尺寸约为5 mm×2.5 mm。观察管道内壁,腐蚀呈现“V”字形,在焊缝至直管段的管内壁上,存在明显的不均匀腐蚀减薄特征,壁厚最大处约9.8 mm,最小约5.3 mm。焊缝及其周边区域存在环形的腐蚀沟槽,其宽度约20 mm,热影响区腐蚀较深。后方的直管段则以局部腐蚀特征为主。

图3 宏观检查图

带焊缝直管管外壁灰色防腐漆基本完好,内壁附着较厚灰色、黄色和白色垢物,去除管内垢物,上部管壁最大厚度约9.9 mm,最小厚度约5.5 mm;下部区域管内壁存在较大腐蚀坑,以均匀腐蚀+局部腐蚀特征为主;直管与法兰连接焊缝处特征同带弯头管段,亦存在腐蚀沟槽,下部存在一泄漏部位,附近部位最小壁厚约1.5 mm。

法兰接管侧壁厚约6 mm,接管内附着大量灰色和白色的坚硬垢物,最大厚度约17 mm。在法兰密封面里侧,附着有灰色和黄色的垢物,并且存在较大的腐蚀坑。内部壁厚局部减薄,穿孔位置在减薄部位的中心区域,说明穿孔主要是由于内腐蚀所致。

总体来说,管段内壁附着有大量垢物,焊接接头腐蚀严重,2 处泄漏部位均位于焊缝热影响区附近,处于同一水平位置,在管线底部。弯头段外弯侧(底部)壁厚减薄明显,近弯头侧焊缝直管段母材壁厚整体减薄。而直管段底部存在明显较大的腐蚀坑,壁厚减薄明显,管线顶部壁厚减薄不明显,见图4。

图4 内壁宏观检查

2.2 化学成分分析

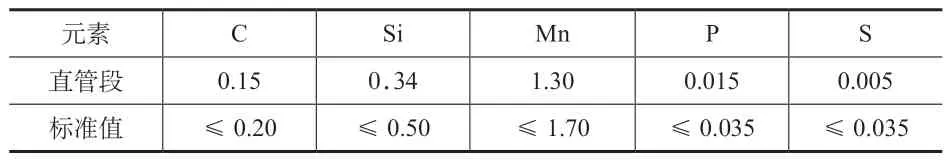

采用直读光谱仪,对失效直管段样品进行化学成分分析,结果见表3,化学成分结果符合GB/T 8163—2018《输送流体用无缝钢管》[2]中Q345B 牌号的要求。

表3 直管段材料化学成分质量分数,%

2.3 金相组织分析

●2.3.1 非金属夹杂物

按GB/T 10561—2023《钢中非金属夹杂物含量的测定 标准评级图显微检验法》[3]对样品进行非金属夹杂物评级,直管段非金属夹杂物级别为D0.5 级,弯头和法兰为D1 级。非金属夹杂物结果显示均正常。

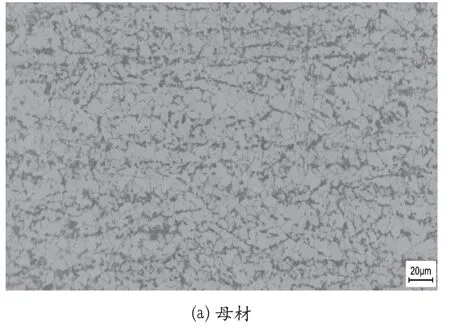

●2.3.2 显微组织

按GB/T 13298—2015《金属显微组织检验方法》[4]对样品进行金相组织检查,采用4%硝酸水溶液腐蚀,结果表明管段母材、热影响区、法兰显微组织均为铁素体+珠光体,焊缝显微组织为铁素体+珠光体+贝氏体,见图5,显微组织均正常。

图5 显微组织

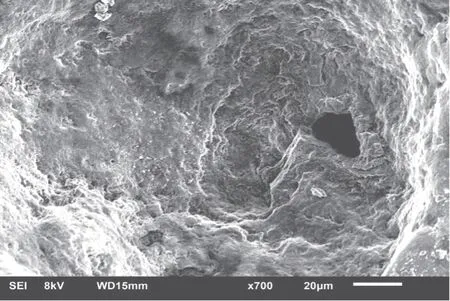

2.4 腐蚀形貌分析

弯管焊缝处腐蚀严重,导致壁厚损失较大。表面存在腐蚀坑,且腐蚀坑较大。法兰表面同样出现了腐蚀坑。通过扫描电镜观察,管壁表面附着较厚的垢物,难以清理。局部区域露出金属基体,晶面光滑。其腐蚀形貌见图6、图7。

图6 宏观形貌

图7 微观形貌

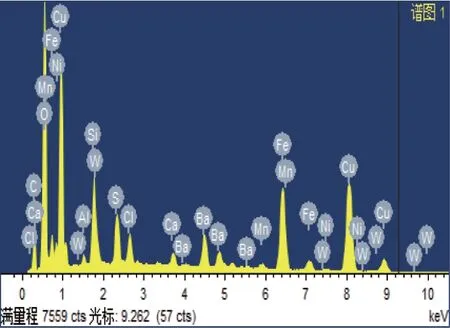

2.5 垢物成分分析

采用X 射线能谱仪(EDS)对管线内壁垢物成分进行分析,结果见表4,粉末状垢样含有较多的O、Fe、Si、S、Cl、W、Cu、Ba 元素和少量的C、Ca、Al、Mn、Ni 等元素,见图8。对腐蚀坑表面进行EDS 分析,结果见表5,含有较多的O、Fe、Cl、Cu、Mn 元素和少量的C、Si、K、S、Cr 元素,见图9。

表4 管线内壁垢物成分

表5 腐蚀坑表面垢物成分

图8 管线内壁垢物能谱分析

图9 腐蚀坑表面垢物能谱分析

2.6 硬度试验

按GB/T 4340.1—2009《金属材料 维氏硬度试验第1 部分:试验方法》[5]对其直管弯管及法兰进行硬度试验,结果见表6,结果显示失效部位硬度值均正常。

表6 硬度试验结果

3 结果及失效原因

3.1 结果

通过宏观检查显示,管线泄漏部位均位于管线底部焊缝根部处,并且底部存在明显的腐蚀坑,壁厚减薄也比较明显。但管线的化学成分符合标准要求,管段显微组织为铁素体和珠光体,材料硬度值正常。垢物成分分析可知垢样含有较多的O、Fe、Si、S、Cl、W、Cu 和Ba 元素。

3.2 失效原因

由以上结果可以看出,材料的冶金质量与管壁腐蚀无关。结合现场具体情况及宏观检查表明,2023 年6 月停车后,管线未进行任何处理,导致停车期管线内沉积了大量垢物,特别是管线底部区域尤为明显。由于垢物成分分析中垢样含有较多的Ba2+,Ba2+易与CO32-、SO42-形成BaCO3和BaSO4在管内结垢[6-8]。

管线因受垢物的影响,形成了覆盖层,进而形成了局部闭塞区。这种金属表面覆盖层下方处于缺氧状态,而周围循环水中溶解了大量氧,覆盖层内外氧浓度差增加,覆盖层内金属的电位变负,使覆盖层内阳极溶解速度增加,覆盖层内的氧减少,从而中止了覆盖层内氧的阴极还原反应,使覆盖层内金属表面和覆盖层外自由暴露表面之间组成宏观电池[9-12]。随着垢层的不断增厚,促使腐蚀加剧,垢下腐蚀反应式如下:

阳极反应:M→M2++2e

阴极反应:O2+2H2O+4e→4OH-

由于垢层的阻塞作用,垢下腐蚀产生的M2+难以通过垢物向外扩散,造成垢下正电荷积累,外部环境中的Cl-大量迁入,以维持电荷平衡。迁入后的Cl-在垢下闭塞区不断浓缩水解,产生酸化自催化效应,使金属进一步溶解,久而久之,即在该处引起局部腐蚀,并形成蚀坑,形成的蚀坑内Cl-大量聚集,加速垢下腐蚀[13-14],而且此时溶解反应集中在无氧的缝隙区已形成的蚀坑内,并使其加速发展,直至穿孔泄漏。

管线2 处泄漏部位均位于焊接接头位置,是由于焊缝部位腐蚀焊接接头的熔合线和热影响区是焊接接头最薄弱的区域,原因有3 个方面:1)成分和组织的不均匀分布;2)与焊缝之间存在的电位差;3)焊缝余高带来的流动影响,导致焊接接头部位会优先发生腐蚀。此外,设备停车后,管段内的残存介质中水分长期存在垢层下,而管段底部的水分残留时间最长,因此下侧管壁腐蚀减薄比上侧明显[15]。垢下腐蚀的速率与材料本身及表面状态有关,跟腐蚀产物的组成、性质有关,同时也跟外界环境的温度、pH 和流速等有关。由于外弯侧流速较内弯侧高,介质中的固体颗粒物对管壁冲刷严重,所以外弯侧管壁减薄明显;另外,随着介质流动方向的改变,弯头后续一区域管段内,介质发生间歇流动现象,管壁出现不均匀腐蚀特征。

4 结论及建议

根据以上分析,垢下腐蚀是导致管壁腐蚀穿孔的主要原因,而介质中存在的Cl-和O2会加速腐蚀。为了避免此类问题再次发生,建议在停车期间对管线进行排液、置换吹扫等处理,以避免管壁结垢和积液。同时,应定期检测弯头部位壁厚,并在必要时对易发生腐蚀减薄的弯头管段(包括与其连接的水平直管段)进行材质升级处理。此外,还需要及时排查分离器底部积液部位的腐蚀情况。