MH 油田常温转输系统含水原油黏壁温度研究

2024-05-14何旺达米翔王雪娇扎依旦艾尔肯吕茜娣史航宇

何旺达,米翔,王雪娇,扎依旦·艾尔肯,吕茜娣,史航宇

(1.新疆油田公司百口泉采油厂,新疆 克拉玛依 834011;2.西南石油大学 石油与天然气工程学院,四川 成都 610500)

1 概述

MH 油田原油含蜡易凝,使用相变加热炉进行油水混输。开采进入后期,原油含水率大幅提升,加热能耗增大的同时,油水混合体系的表观黏度大大降低[1],为原油常温转输带来了可能[2]。若直接选择常温转输将导致转输系统在冬季的温度大范围降低,因此,亟需开展MH 油田原油黏壁温度研究。

1999 年,吴迪等[3]提出了黏壁温度的概念,原油在低温环境中会突发胶凝现象并凝于管壁,导致流通面积减少,造成井口回压升高。田东恩[4]在测定原油黏壁温度时直接将其定义为测量段两侧压降突然上升的温度点,并以此作为常温转输界限。李鸿英、韩善鹏课题组[5-8]建立了一套室内冷指装置,对大量原油进行测试后发现,黏壁温度可用于多种高含水原油不加热转输边界的确定,并回归得到黏壁温度与原油凝点、含水率、内壁剪切应力之间的关系。张莹[7]通过冷指实验得出,稠油的黏壁温度大多高于凝点,含蜡原油的黏壁温度低于凝点。ZHENG等[9]、王忠民[10]、李连群[11]通过实验得出,在一定的实验条件下,含水率越高,原油黏壁温度越低,流速越高,黏壁温度越低。

目前,传统冷指实验和室内环道实验均存在一定局限,难以判断现场实际生产工况下常温集输可行性。

本文结合现场工况,使用搅拌装置模拟管流冲刷作用,采用直接浸入法确定了原油在不同含水率和不同流速下的黏壁温度,使用XGBOOST 算法预测了MH 油田常温转输的可行性。

2 黏壁温度测量实验

为了研究MH 油田常温转输系统实际生产条件下含水原油的黏壁温度,选取MH 油田转输系统4 个转油站的油品作为试样,基于改进后的冷指实验,通过搅拌装置调节搅拌桨转速以模拟不同流速下的原油黏壁过程,测量得到各转油站油品在不同含水率和不同流速下的黏壁温度,进而分析含水率、流速与原油黏壁温度之间的变化规律,并为不同工况下黏壁温度的预测提供实验数据样本。

2.1 原油物性参数

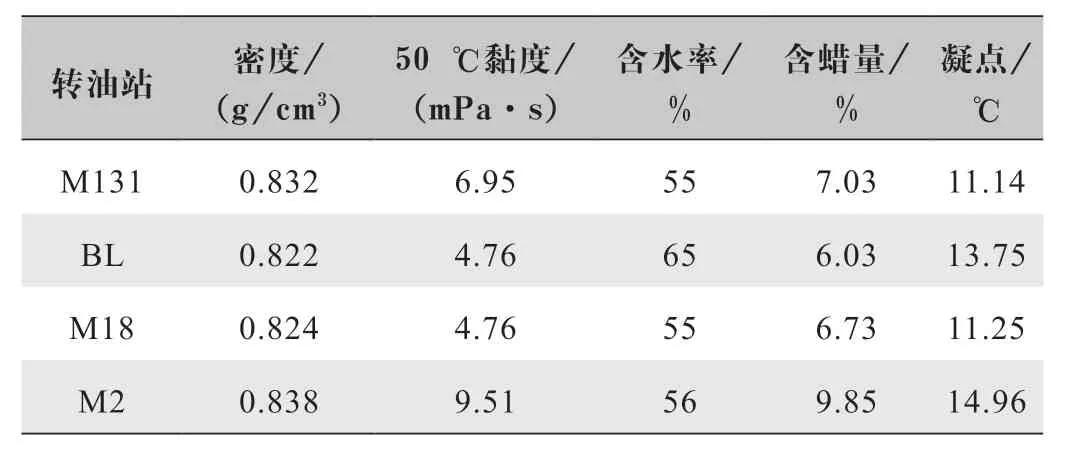

MH 油田常温转输系统不同转油站原油物性参数如表1 所示,所有油品均为含蜡原油,现阶段各转油站油品含水率范围为55%~65%,原油凝点较高。

表1 MH 油田各转油站原油物性参数

2.2 实验装置及原理

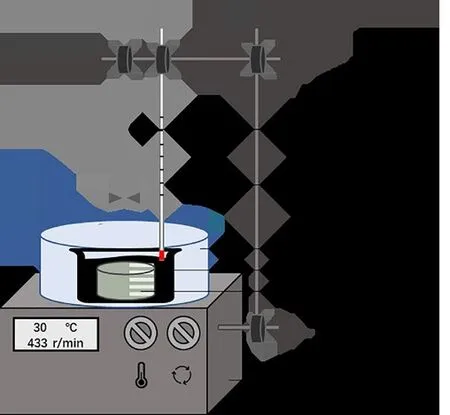

改进冷指实验装置如图1 所示,实验装置主要由搅拌桨、温度计、恒温水浴锅、烧杯及数显调温搅拌系统组成。实验中通过6-HJ-5 数显恒温多功能搅拌器调整搅拌桨转速,以模拟现场不同的流速,便于测定现场流速下原油的黏壁温度[12]。实验截取现场替换管的部分玻璃钢管段作为浸入段,采用外接温度探针精准测量控温水浴装置温度。

图1 实验装置效果图

实验基本原理为:随着环境温度的降低,原油的黏度会增大,油滴间的作用力增强[13],当该作用力大于水流的剪切力时,小油滴会聚集形成凝油块。当温度降到一定程度时,凝油块与管壁的黏附力将大大小于水流的剪切力,黏壁现象迅速恶化,无法进行常温集输,该温度即为原油的黏壁温度[12-14]。实验中,控温装置从预热温度开始降温,降温梯度1 ℃,直至黏壁质量发生突变时的温度即为该条件下原油的黏壁温度[4]。

2.3 实验步骤

(1)采用APT-8 多功能原油脱水试验仪对各转油站原油进行电脱水;

(2)采用一次性加水的方式,按照比例配制不同含水率的原油乳状液;

(3)称量空白玻璃钢试样的质量;

(4)将制备完成的原油乳状液加热到预热温度备用;

(5)向烧杯内加入200 mL 原油乳状液,倒放入玻璃钢试样,开启磁力搅拌系统,将控温水浴温度设为预定温度,以转速433 r/min、降温速率0.5 ℃/min 边搅拌边降温,待降温至预期温度后恒温搅拌10 min;

(6)用镊子夹取浸泡后带有挂壁凝油的玻璃钢试样,倾斜45°,油品不滴落后称重,计算此时玻璃钢试样的质量与空白玻璃钢试样的质量之差并记录数据;

(7)控温装置从预热温度开始降温,降温梯度为1 ℃,直至黏壁质量发生突变后适当缩减降温幅度,测量得到该条件下的黏壁温度并记录数据。不同转油站的原油(M131、M18、BL、M2)、不同含水率(55%、65%、70%、80%)、不同搅拌桨转速(433、650、866、1 300 r/min),重复上述实验共80 组。其中,转速433、650、866、1 300 r/min 换算为流速分别为0.9、1.36、1.81、2.72 m/s。

3 实验结果分析

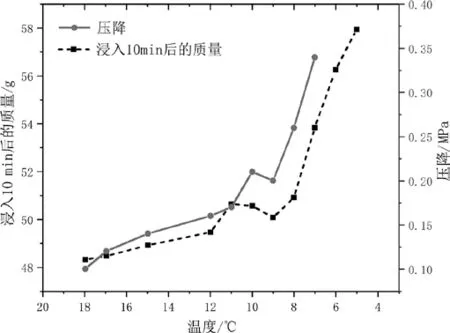

如图2 所示,M131 转油站油品、含水率为55%、实验转速433 r/min 条件下,随着原油温度逐渐降低,玻璃钢试样浸入10 min 后的质量持续上升,在11 ℃达到高点,又在9 ℃处产生质量突变,而后玻璃钢试样的质量急剧上升,表明黏油质量大幅增加。因此,判断M131 转油站油品在该实验条件下的黏壁温度为9 ℃。由于原油黏壁将造成管线的流通面积减小,管线压降随之增大[15]。根据M131 转输系统现场降温过程采集的压降数据,与实验测得降温过程的黏壁温度变化规律一致。

图2 黏壁温度实验结果验证

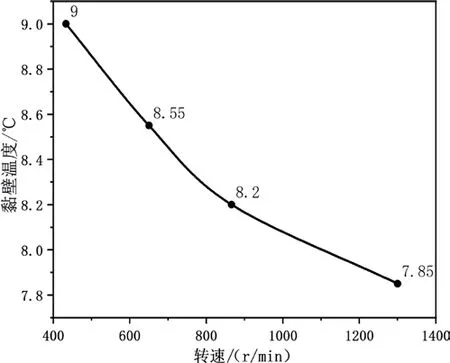

M131 转油站油品、含水率55%,在不同实验转速下(433、650、866、1 300 r/min)的黏壁温度曲线如图3 所示。随着转速增大,原油黏壁温度不断降低,说明转速增大的同时剪切作用增强,原油黏壁的倾向减弱。

图3 M131(含水率55%)原油不同转速下黏壁温度曲线图

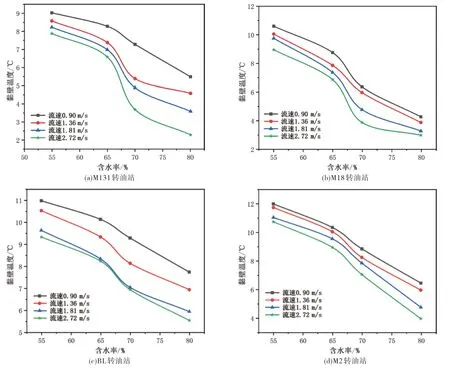

利用上述原油黏壁温度的判定方法,可分别得出4 个转油站在不同流速和不同含水率条件下的原油黏壁温度,如图4 所示。由图4(a)可知,M131 转油站原油在同一含水率下,随着原油流速由0.9 m/s 增至2.72 m/s,黏壁温度的下降幅度为1.15~3.20 ℃;在同一流速下,随着含水率由55%增至80%,黏壁温度的下降幅度为3.55~5.60 ℃;由图4(b)可知,M18 转油站原油在同一含水率下,随着原油流速由0.9 m/s 增至2.72 m/s,黏壁温度的下降幅度为1.30~2.50 ℃;在同一流速下,随着含水率由55%增至80%,黏壁温度的下降幅度为6.00~6.35 ℃;由图4(c)可知,BL转油站原油在同一含水率下,随着原油流速由0.9 m/s增至2.72 m/s,黏壁温度的下降幅度为1.65~2.35 ℃;在同一流速下,随着含水率由55%增至80%,黏壁温度的下降幅度为3.25~3.80 ℃;由图4(d)可知,M2 转油站原油在同一含水率下,随着原油流速由0.9 m/s增至2.72 m/s,黏壁温度的下降幅度为1.25~2.50 ℃;在同一流速下,随着含水率由55%增至80%,黏壁温度的下降幅度为5.55~6.80 ℃。因此,同一物性原油在同一流速下,随着含水率升高,原油的流动性增强,原油的油相占比减小[8],浓度降低,凝油颗粒难以聚集,更难形成凝油团[10],且游离水润滑管壁将改善原油的黏壁行为,原油黏壁温度明显降低。同一物性原油在同一含水率下,随着流速增加,剪切冲刷作用增强,原油与管道内壁的接触、黏附概率减小,且管内剪切应力增大,增大了流体对管壁凝油团的冲刷剥离程度[16],降低了凝油团的黏附概率,黏壁现象减弱,原油黏壁温度降低,但其降低幅度略有减小。

图4 四个转油站在不同含水率和不同流速下的黏壁温度曲线

由55% 含水率、0.9 m/s 流速的工况到80%含水率、2.72 m/s 流速的工况,4 个转油站原油黏壁温度的降幅分别为6.75、7.65、5.45、8.05 ℃,原油黏壁温度低于凝点0.25~11.01 ℃。其中M131、M18、BL 转油站原油黏壁温度的变化率呈现先慢后快再慢的下降趋势,M2 转油站原油黏壁温度的变化率呈现先慢后快的下降趋势。但4 个转油站原油黏壁温度的最大降幅均在含水率由65% 升至70% 的过程中,分别为2.90、3.00、1.30、1.90 ℃。在相同含水率和流速下,M2 转油站原油的黏壁温度最高,而后依次为BL 转油站原油、M18 转油站原油、M131 转油站原油。这表明原油的凝点也是影响原油黏壁温度的因素之一,主要受原油内部的分子作用力、范德华力、氢键以及双电层静电引力与黏附力的影响[17],且凝点越高的原油,往往黏壁温度也越高,其常温集输的难度也越大。

4 黏壁温度预测研究

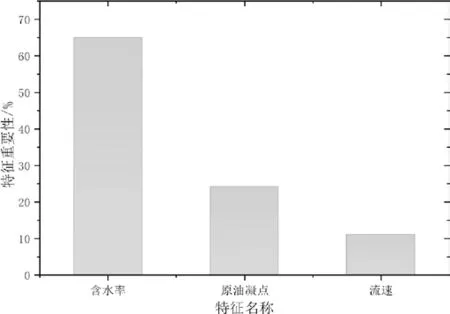

为了明确现场不同工况以及未来工况下原油的黏壁温度,判断常温集输的可行性,最大限度实现节能降耗,需结合实验结果进一步开展黏壁温度预测。本研究采用极端梯度上升(XGBOOST)算法,由基函数与含水率、转速、原油凝点的影响权重组合的合成算法拟合原油黏壁温度再进行预测,该模型具有较强的泛化能力、较高的拓展性、较快的运算速度等特点[18]。不同特征重要度分析结果如图5 所示,原油黏壁温度与各因素的重要度排序为含水率、原油凝点、流速。其中,含水率对原油黏壁温度的影响最为显著,权重占比为65.0%,与实验中随着含水率增加、黏壁温度降幅出现明显增加的现象一致。

图5 XGBOOST 模型特征重要性分析

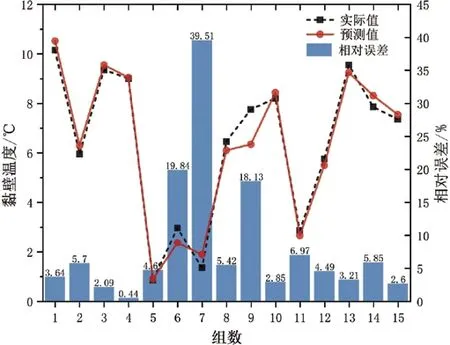

MH 油田各转油站油品的XGBOOST 黏壁温度预测结果及误差分析如图6 所示,最小误差为0.44%,最大误差为39.51%,平均误差为8.36%,表明预测值与真实值契合度高,模型拟合效果好。

图6 MH 油田各转油站油品的XGBOOST 黏壁温度误差分析

5 结论

针对MH 油田含水原油常温转输过程中的流动安全及节能降耗问题,通过改进后的冷指实验测量得到各转油站油品的黏壁温度,并通过XGBOOST算法对其未来工况下原油的黏壁温度进行预测,以此准确判断原油常温集输工艺的可行性,在确保原油安全转输的同时最大程度降低加热能耗,具体结论如下:

(1)不同转油站原油黏壁温度及其降幅存在差异,凝点越高,黏壁温度相对越高,但均在含水率65%增至70%的过程中,黏壁温度降幅明显增加。不同工况下,原油黏壁温度低于凝点0.25~11.01 ℃。

(2)随着含水率增加,即实际生产过程中的产水量增加,将导致油水混合物流动性增强,黏壁现象得到改善,原油黏壁温度降低。

(3)随着流速的增加,管内剪切应力增大,流体对管壁凝油团的冲刷剥离作用增强,原油黏壁倾向减弱,即黏壁温度降低。

(4)通过XGBOOST 算法确定原油黏壁温度与各因素的重要度排序为含水率、原油凝点、流速,预测MH 油田常温转输系统含水原油不同工况下黏壁温度,模型预测准确度较高,平均误差仅为8.36%。