蜡油加氢裂化装置高压换热器换热效率降低的研究及对策

2024-05-14季立宇

季立宇

(中海石油宁波大榭石化有限公司,浙江 宁波 315800)

0 引言

中海石油宁波大榭石化有限公司拥有一套210 万t/a 原料油加氢装置,其进料主要是减压蜡油与少量焦化蜡油,主要生产加氢尾油为催化裂化装置提供部分原料,其他产品包括重柴油、轻柴油、航煤以及石脑油与液化气。整套装置由反应与分馏部分组成:反应部分设置两个反应器,即一精制一裂化,采用单段串联的加氢裂化工艺;分馏部分主要利用汽提与分馏对轻重产品进行分离,分馏部分同步配备四套脱硫塔,对本装置及部分外来液化气、干气、低分气进行脱硫处理,保证后续产品硫含量合格。

210 万t/a 蜡油加氢裂化装置精制反应器内分为三个床层,底部床层装有部分裂化催化剂,裂化反应器为四个床层,底部床层装有精制剂。装置采用炉前混氢的工艺流程,经过第二周期和第三周期的运行情况可知,现高压换热器换热系数下降,反应加热炉负荷加大,其与原料的组分、族组成密不可分。

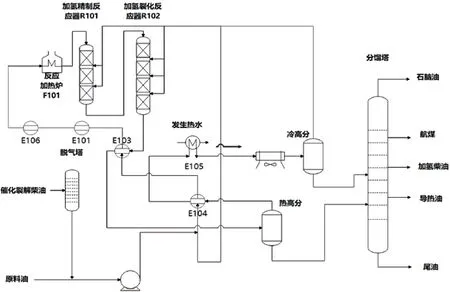

1 工艺流程

如图1 所示,原料油进入装置后,由反冲洗过滤器(S101)过滤后,进入原料油缓冲罐(V101)中稳定物料、完成切水,自缓冲罐底进入加氢进料泵入口,原料于进料泵出口与炉前混氢汇合,经过一系列高压换热器,充分回收多余热能后进入反应加热炉,升温至精制反应要求温度。随后通过两段反应器发生脱硫、脱氮、脱杂质及加氢裂化反应。加氢裂化反应器(R102)出口的反应流出物依次经反应流出物/热混合进料换热器(E101)、反应流出物/主汽提塔底液换热器(E102)、换热后进入热高压分离器(V102)进行气液分离。热高分顶部气体经过两台高压换热器后,利用高压空冷(A101)降温至50 ℃以下进入冷高压分离器进行切水与气液相分离,冷高分顶部气相组分基本为氢气,脱液后进入循环氢压缩机(C101)升压,用作急冷氢及反应氢。由于加氢装置热高分气冷却后易出现铵盐结晶现象,严重时造成高压空冷及高压换热器管束堵塞,故利用注水泵(P103A/B)将除氧水与部分回用汽提净化水升压后注入高压空冷入口管线及各高压换热器入口以冲洗铵盐。

图1 反应系统反应油经过高压换热器的简易流程图

2 高压换热器运行数据对比分析

2.1 E101 相关数据变化

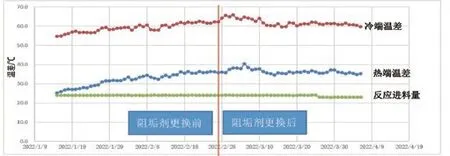

E101 自消缺开工后冷热端温差变化趋势如图2所示。

图2 E101 自消缺开工后冷热端温差变化

由图2 可以看出,2022 年3 月5 日—4 月4 日,热端温差由37.9 ℃下降至35.4 ℃,下降2.5 ℃;冷端温差由63.5 ℃下降至60.7 ℃,下降2.8 ℃;冷热端温差均有小幅下降。从总体趋势看,自消缺结束由阻垢剂更换为阻聚剂后,冷热端温差由明显上升转为平稳状态。

E101 自消缺后的换热系数(K值)总体趋势如图3所示。

图3 E101 自消缺后的换热系数(K 值)变化(2022 年1 月13 日—4 月4 日)

由图3 可以看出,E101 在阻垢剂更换前后,换热效率变化不明显,基本处于平稳状态,有小幅下降。2 月3 日E101K值 为92.33,3 月5 日E101K值为56.65;4 月4 日E101K值为53.43,阻垢剂加注前E101K值下降速率为1.189/d,阻垢剂加注后E101K值下降速率为0.107/d,加注后的下降速率为加注前的9.0%。

镇海建安对E101 的K值计算如表1 所示,2 月8 日—3 月4 日,下降速率为0.67/d,阻垢剂加注后,3 月4 日—3 月20 日,下降速率为0.23/d。

表1 镇海建安出具E101 K 值变化表

2.2 E106 相关数据变化

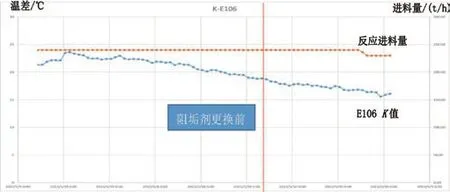

E106自消缺开工后冷热端温差变化趋势如图4 所示。

图4 E106 自消缺开工后冷热端温差变化

由图4 可以看出,2022 年3 月5 日—4 月4 日,热端温差由45.25 ℃升高至49.14 ℃,上升3.89 ℃;冷端温差由43.56 ℃升高至46.21 ℃,上升2.65 ℃。从总体趋势看,自消缺结束由阻垢剂更换为阻聚剂后,均呈明显上升趋势。

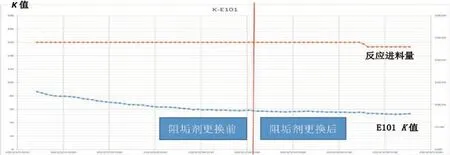

E106 自消缺后的换热系数(K值)总体趋势如图5所示。

图5 E106 自消缺后的换热系数(K 值)变化(2022 年1 月13 日—4 月4 日)

由图5 可以看出,E106 在阻垢剂更换前后,换热效率趋势逐渐减小,处于连续下降状态。2 月3 日E106K值 为22.39,3 月5 日E106K值 为18.32,4 月4 日E106K值为16.05,阻垢剂加注前E106K值下降速率为0.136/d,阻垢剂加注后E106K值下降速率为0.076/d,加注后的下降速率为加注前的55.88%。

镇海建安对E106 的K值计算如表2 所示,2 月8 日—3 月4 日,下降速率为0.29/d,阻垢剂加注后,3 月4 日—3 月20 日,下降速率为0.23/d。

表2 镇海建安出具E106 K 值变化表

2.3 高压换热器管程总温升

高压换热器管程总温升变化趋势如图6 所示。

图6 高压换热器总温升变化(2022 年3 月5 日—4 月4 日)

高压换热器管程总温升为E104 入口温度TI10602 与F101 入口温度TI10401A/B/C/D 平均值之差,3 月5 日高压换热器管程总温升224.57 ℃,4 月4 日高压换热器管程总温升217.59 ℃。从总体趋势看呈下降趋势,其主要原因是常减压装置减一线油改至蜡油加氢原料中,同时自3 月25 日起,装置总加工量下调10 t/h,加氢精制反应器(R101)出口温度由404.2 ℃降低至402.2 ℃,R102 出口温度由390.2 ℃下降至383.7 ℃,以维持产品收率稳定。

3 高压换热器与原料性质分析

反应进料密度与E104 出口温度的变化趋势如图7 所示。

图7 反应进料密度与E104 出口温度的变化

原料性质的变化可以用原料密度的变化来判断,查阅技术资料《加氢裂化技术问答》可知,原料密度越大,原料中所含带的硫、氮、氧、金属等离子以及胶质与残碳等比重越大[1]。

长期以来,E104 管束缓慢积垢,垢物主要成分为稠环芳烃,此物质结垢后无法被带走。因此由图7 可知,在反应进料量不变的工况下,高压换热器E104 的出口温度随原料密度的降低而升高。

4 高压换热器的换热效率下降的原因分析

蜡油加氢裂化装置高压换热器 E104、E103、E101、E106 冷热两端的换热效率同步降低,其中由图1 可知,E104、E103 尤其明显,E104 为热高分气/混合进料换热器,E-103 为反应流出物/冷混合进料换热器。反应进料在进入反应系统后依次经过E104、E103 的管程,因此造成高压换热器换热效率降低的主要原因应为管程原料油结垢[2]。

5 本装置采取的措施及对策

通过以上数据分析,对本装置采取以下措施及对策:

(1)变更设计工艺,由原加注的阻垢剂更换为阻聚剂,并严格按照助剂变更要求加注。根据以上换热器的数据跟踪可以看出,E104、E103、E101、E106 高压换热器的冷、热端温差在装置处理量负荷不变的情况下,换热效率都有明显的上升或平稳。

(2)严格控制加工原料的组分和族组成,严格按照要求检验加工原料的馏程、密度、金属组成、铁、氯、残碳等,以保持加工原料组分稳定,并做好记录。

(3)对加工原料做好隔离,严禁接触空气中的氧,在上游储罐和装置原料缓冲罐以及运输罐内进行惰性气体保护,同时保证惰性气体浓度符合要求。

(4)E104 前的工艺注水严格按照工艺指令,关注E104 出口温度,由原先的下降5~10 ℃更改为10~15 ℃,强化高压换热器的冲洗效果,并做好换热器每次冲洗前后的温度记录。

(5)加强设备管理,在检修时对高压换热器逐一进行管束疏通清洗,并制定方案,准确记录。

(6)加强员工培训,减少误操作引起的非计划停工,避免反应进料中断引起温度骤降,造成高压换热器内结焦而堵塞管束。

6 结语

蜡油加氢裂化装置高压换热器换热效率降低的主要原因应是管程原料油结垢,因此采取以下措施进行处理:

(1)2024 年大检修时拆开清洗高压换热器,同时对垢物进行收集分析,确定垢物成分,以便在下周期对原料进行针对性监控。

(2)严格控制原料油性质,主要控制原料油胶质、沥青质、P、Fe 等的含量。

(3)在控制好原料油性质的同时,采用加注阻聚剂,以有效减缓高压换热器换热效率下降。

(4)减少误操作,严格按照阻聚剂的加注方案执行,并认真做好记录。

(5)对加氢装置注水点的注水量控制,定期执行注水冲洗,并做好冲洗前后的换热温度记录。