铁基非晶条带催化降解性能的退火晶化调控机理*

2024-05-13余秀冬刘海顺薛琳张响杨卫明

余秀冬 刘海顺† 薛琳 张响 杨卫明

1) (中国矿业大学材料与物理学院,徐州 221116)

2) (河海大学力学与材料学院,南京 210098)

3) (中国矿业大学力学与土木工程学院,徐州 221116)

非晶合金是原子结构长程无序的亚稳态材料,具有优异的催化降解性能,同时也很容易发生晶化,但晶化对催化降解性能的影响机理目前尚不明确.本文研究了退火晶化对Fe-Si-B-Cu-Nb 工业非晶条带微观结构及其对酸性橙7 催化降解性能的影响.研究发现: 经460—580 ℃退火后,条带的催化降解性能大幅下降,其反应速率常数低于0.01 min-1,α-Fe 析出相导致其非晶结构的破坏,降低了羟基自由基的形成速率;而经过650—700 ℃退火后,条带的催化降解性能显著提高,反应速率可提升至退火前的3.77 倍,降解15 min 时的脱色率达99.22%,为退火前的1.12 倍,催化降解性能的提高得益于晶化相与金属化合物间的原电池效应及富集Cu团簇和零价铁之间的置换反应.本研究揭示了退火晶化对偶氮染料的铁基非晶条带催化降解性能的作用机理,为利用老化的铁基非晶工业条带处理印染废水、实现“以废治废”,提供了有益的理论与实验支撑.

1 引言

铁基非晶合金是一种原子结构长程无序[1,2]、短程有序[3,4]的亚稳态材料,其不仅力学、磁学性能优异[5,6],而且生产工艺成熟、原料成本低廉,可广泛应用于变压器磁芯、电机及传感器等诸多领域.由于处于热力学亚稳态[7,8],铁基非晶合金容易受外界温度、振动等环境影响而发生老化[9].从“十一五”起,农村电网改造的变压器中开始大规模使用铁基非晶带材,经过十多年服役,已经老化的非晶带材给环境带来巨大隐患,亟需找到合适的废旧非晶带材处理方法.与之同时,伴随我国经济快速发展的纺织和印染行业每年都会产生数百万吨废水,所含的偶氮染料色度高、组分复杂、浓度大、不易降解,对水资源的污染和危害不容忽视[10];类芬顿法在降解偶氮染料领域具有成本低、效率高且无二次污染等优点,应用前景广阔.非晶合金热力学能量高,参与催化降解反应时所需活化能低[11];此外,非晶合金中无序排列的原子和表面处于配位不饱和状态的原子容易形成晶态合金中所没有的催化活性中心[12],是极具潜力的高效催化材料.

近年来,研究者们陆续探索了非晶合金对有机污染物的降解效果与机理.Zuo等[13]发现Fe83Si5B8P4非晶条带对亚甲基蓝和罗丹明 B 染料具有很好的降解表现;Miao等[14]发现非晶合金较高的降解效率和较好的可重复使用性与存储的变形能和带表面不均匀的形貌有关;Chen等[15]发现高自由体积利于孔洞结构的生成,便于带内铁原子向表面的运输,从而提高(Fe78Si9B13)99Zr1非晶条带对亚甲基蓝的染料的降解性能;Tang等[16]发现Fe84B16非晶条带在中性环境下可降解直接蓝偶氮染料,其中的类金属元素硼阻碍条带表面形成致密氧化层,促进电子从非晶条带向污染物转移,利于降解反应;Zhang 等研究了类芬顿反应中有机物的高级氧化工艺,发现Fe78Si9B13非晶条带[17]以及Fe70Cr5Ni3Mo3W9Si5B5非晶支架[18]能快速活化过氧化氢和过硫酸盐,形成的高氧化电势羟基自由基(·OH)和硫酸根自由基(·)可高效降解染料;同时研究了Fe73.5Si13.5B9Cu1Nb3非晶条带对亚甲基蓝等8 种染料的降解反应,发现该非晶条带降解染料的脱色速度与其矿化率呈正相关关系[19].Ji等[20]发现Fe78Si11B9P2非晶条带降解橙II 的脱色速率高,反应活化能低(Ea=15 kJ/mol)、重复使用性能好(17 次),具有较高的降解效率.Wang等[21]的研究发现Fe80P13C7非晶条带可快速降解亚甲基蓝染料,FeCoPCCu 非晶条带中的Co 元素可提升降解能力[22].Chen等[23]利用脱合金法制备的纳米多孔(Fe73.5Si13.5B9Nb3Cu1)91.5Ni8.5非晶合金表现出优异的析氧能力和降解偶氮染料的能力.Tan等[24]利用超声类芬顿降解甲基橙染料,证明了羟基(·OH)和超氧阴离子()是主要的活性自由基;Wei等[25]通过添加黄铁矿显著提高了Fe77.5Si13.5B9的催化降解性能,拓宽了非晶合金的pH 适用范围;Lassoued 和Li[26]研究了非晶合金中铁元素含量对降解直接蓝6 效率的影响,发现Fe80Si9B11条带可为羟基自由基提供更多的活性位点,具有更高的催化降解效率;Yang等[27]研究了Fe63Cr5Nb4Y6B22非晶合金对亚甲基蓝的催化降解性能,利用铁磁-顺磁转变实现了随温度自动进行的催化降解.综上,铁基非晶合金对促进偶氮染料的催化降解作用明显,研究富有成效并逐渐向应用方面拓展.

目前,除Fe 基非晶合金外,Cu 基、Mg 基、Co基等非晶合金的催化性能近年也时有报道,其反应速率及循环次数对照如表1 所列.由表1 可知,铜基非晶合金的降解循环次数最多、pH 适用范围广、电子供给能力强,引起研究人员的广泛关注.Zheng等[28]制备的Cu46Zr44.5Al7.5Gd2非晶合金催化活性高,循环稳定性强,重复80 次后仍能在10 min 内降解酸性橙7 染料.与Fe 基非晶合金类似,Mg 基非晶合金的制造成本同样低廉,在催化降解反应时容易形成高的比表面积,从而加快降解反应的进程.Luo等[29]利用Mg65Cu25Y10球磨粉末制备了纳米多孔结构,为直接蓝染料分子的吸附提供了较大的比表面积和三维扩散通道,催化反应速度很快.Co 基非晶合金活化双氧水能力有限,且成本较高、有毒,易造成重金属污染,但可与Fe 基/Mo 基形成协同作用,从而促进催化降解反应.Tang等[30]研发了能使Co 和Mo 双金属发生协同作用的Co65Mo15B20非晶丝,可在2 min 内降解直接蓝6 染料,降解效率高.现阶段Cu 基、Mg 基、Co 基合金降解偶氮染料中存在的金属离子浓度过高、稳定性差、金属污泥造成的二次污染在一定程度上阻碍了其大规模推广应用,而铁基非晶合金廉价易得、活化位点丰富、易操作、无二次污染,已有工业应用.

表1 用于偶氮染料催化降解的典型非晶合金比较Table 1. Comparison of typical amorphous alloys for catalytic degradation of azo dyes.

非晶合金长期服役后,其高能亚稳态会自发向能量更低、更稳定的结晶态转变,从而导致非晶合金的晶化;晶化对非晶合金催化降解性能的影响已有部分报道,但关于其影响机理尚未达成共识.Xie等[33]对Fe76B12Si9Y3合金粉末在200—850 ℃进行退火晶化处理,结果发现,合金粉末晶化后的催化降解性能随温度升高而变差.Jia等[17]研究了Fe78Si9B13非晶合金在515—580 ℃退火晶化处理后的结构弛豫特征,发现退火增加了α-Fe 晶相的体积分数,而化学反应活性,如·OH 的产生率、染料降解率和降解能力则随之降低.退火导致应力松弛和晶化,非晶合金失去亚稳态结构和活性位点,催化降解性能下降,符合一般预期.与之相反,Chen等[34]则报道了(Fe73.5Si13.5B9Nb3Cu1)91.5Ni8.5非晶合金退火晶化后催化降解性能反而得到提升的异常现象.

由此可见,晶化对非晶合金的催化性能并非简单的促进或减弱关系,明确非晶合金晶化对其催化降解性能的影响,揭示非晶合金老化对其降解偶氮染料的效果和作用机理,是利用废旧非晶条带处理印染废水、践行“以废治废”的关键.因此,本文选用市售常见Fe-Si-B-Cu-Nb 工业非晶条带,通过退火处理来模拟非晶条带服役和老化过程中的晶化现象,以酸性橙7 染料为目标污染物,研究并试图揭示工业条带晶化前后的催化降解性能与机理.

2 实验

2.1 材料与化学品

酸性橙7 染料(AO II,分子式C16H11N2NaO4S,分子量350.32 g/mol,AR),购自上海阿拉丁生化科技股份有限公司;氢氧化钠(NaOH,AR),产自国药集团化学试剂有限公司;浓硫酸(H2SO4,98%,AR),购自上海泰坦科技股份有限公司;双氧水(30%),由天津市永大化学试剂有限公司提供;Fe-Si-B-Cu-Nb 工业非晶合金条带,由江苏集萃安泰创明先进能源材料研究院有限公司提供.无水乙醇、化学药品药品均为分析级.

2.2 实验过程

配置250 mL 的20 mg/L 的偶氮染料溶液,加入H2O2,利用5%的氢氧化钠溶液和5%的稀硫酸调节溶液pH 为2—9,使用水浴锅控制溶液温度为298 K;将工业非晶合金剪成1 cm 左右,加入偶氮染料溶液中,对溶液进行机械搅拌,使条带和溶液充分接触,每隔3—5 min 用移液枪取出4 mL溶液置于注射器中,经孔径为0.22 μm 的一次性滤膜过滤后,放入紫外可见光分光光度计中测量溶液中染料的浓度.

利用NMS-RCL-Ⅲ小型管式真空热处理系统在高纯氩气(AR,99.999%)的保护下,在真空度低于3×10-3Pa 的真空环境中对Fe-Si-B-Cu-Nb 工业非晶条带分别在460,520,580,650,700 ℃等温退火20 min,使非晶合金条带晶化,然后水冷冷却至室温.

2.3 材料表征与性能测试

采用X 射线衍射(XRD,DX-2700B X)对退火前后的 Fe-Si-B-Cu-Nb 条带进行结构表征;利用场发射扫描电子显微镜(SEM,MAIA3LMH)和配套的能谱分析(EDS)观察退火对降解后合金表面微观结构的影响;采用差示扫描热量分析仪(DSC,DSC404F3)对条带样品的晶化转变过程进行表征.

使用紫外可见光分光光度计(UV5600i)扫描以获得吸收光谱,测量484 nm 处偶氮发色基团的特征吸收峰来定量分析酸性橙7 溶液的浓度.为定量评估催化降解性能,使用(1)式伪一阶动力学模型拟合降解曲线,使用(2)式利用脱色率评估酸性橙7 溶液的降解程度,使用(3)式反应速率常数来评估催化降解反应进行快慢程度:

(1)—(3)式中,C0和Ct分别表示初始和t时刻酸性橙7 溶液的瞬时浓度,kobs为反应速率常数,remove(%)是溶液的脱色率.

利用Scherrer 公式计算铸态及Fe-Si-B-Cu-Nb晶合金α-Fe 晶粒尺寸:

式中,Dhkl为晶粒的平均尺寸;K为常数,取值为0.94;λ是X 射线的波长;βhkl表示XRD 曲线的衍射带宽;θ 为衍射角.

3 结果与讨论

3.1 退火晶化对条带微观结构的影响

Fe-Si-B-Cu-Nb 工业非晶条带的XRD 图谱和DSC 曲线如图1(a),(b) 所示.X 射线和热分析结果显示该条带在40°—50°形成了弥散衍射峰,并在DSC 曲线中形成了两个明显的放热峰(Tp1和Tp2),表明该条带主要由非晶相组成.此外,由DSC 曲线可知,Fe-Si-B-Cu-Nb 工业条带的第1 相晶化温度(Tx1)约为510 ℃、峰值温度约为533 ℃,第2 相晶化温度(Tx2)约为680 ℃,峰值温度约为695 ℃.

图1 Fe-Si-B-Cu-Nb 工业条带的(a) XRD 和(b) DSC 图谱Fig.1.(a) XRD spectrum and (b) DSC spectrum of Fe-Si-B-Cu-Nb industrial ribbon.

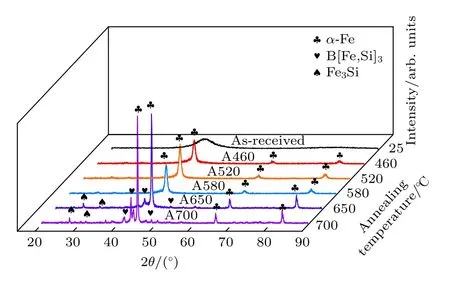

图2 为Fe-Si-B-Cu-Nb 工业非晶条带经460,520,580,650,700 ℃退火后的XRD 图谱.与退火前相比,经460 ℃等温退火后,Fe-Si-B-Cu-Nb条带开始晶化,析出α-Fe 相,晶面取向主要为(220),(400)和(422).随着退火温度升高,条带进一步晶化,但在580 ℃时未生成新的析出相.当退火温度达到650 ℃后,除了析出α-Fe 相,条带中还出现了Fe3Si 相的(111),(200),(311)晶面的衍射峰和B[Fe,Si]3相的(211),(220),(102),(131)晶面的衍射峰,这与DSC 观察到的Tx2相对应.由此可知,随着退火温度的升高,该工业非晶条带逐步晶化,在460—580 ℃退火后析出相为α-Fe,经650—700 ℃退火后析出相主要为α-Fe 相、Fe3Si 相、B[Fe,Si]3相.

图2 Fe-Si-B-Cu-Nb 工业条带不同温度退火后的XRD图谱Fig.2.XRD patterns of Fe-Si-B-Cu-Nb industrial ribbons after annealing at different temperatures.

利用Scherrer 公式计算得到条带退火前后的的α-Fe 晶粒尺寸,如表2 所列.可以看出,随着退火温度升高,晶粒尺寸从460 ℃时的11.54 nm 增大到700 ℃时的42.52 nm,表现出明显的上升趋势.当退火温度升至650 ℃时,α-Fe 晶粒尺寸增大趋势更加显著;退火温度升至700 ℃时,晶粒尺寸达到最大值,约为42.52 nm.综上,经过等温退火,条带由非晶结构逐渐转变为纳米晶结构,580 ℃以下温度退火后为单相纳米晶结构,而650 ℃以上温度退火后为多相纳米晶结构.

表2 α-Fe 晶粒尺寸计算结果Table 2. Calculation results of α-Fe grain size.

3.2 退火晶化对降解性能的影响

选择条带用量0.5 g/L,pH 为3,双氧水浓度3 mmol/L 的实验条件,25 ℃温度下研究了退火温度对Fe-Si-B-Cu-Nb 工业非晶合金条带催化降解性能的影响.图3 为条带退火前和经过460,520,580,650,700 ℃等温退火20 min 后降解酸性橙7 溶液的紫外吸收光谱图.由图3 可见,酸性橙7 染料在484 nm 处的特征吸收峰的峰值随着降解时间的推移而逐渐降低,表明染料的发色基团被破坏,偶氮键断裂,溶液褪色.对比经过不同温度退火条带的降解速率,如图3 所示,可以看出,非晶态条带能在9 min 内降解大部分染料,溶液的吸光度从1.28 L/(g·cm)降至0.26 L/(g·cm);460和520 ℃退火后非晶条带基本上无法降解偶氮染料,降解45 min 后溶液没有明显变化,溶液的吸光度从1.03 L/(g·cm)降至0.99 L/(g·cm),未发生明显降低.580 ℃退火后条带的降解效率显著下降,降解45 min 后染料浓度仍旧较高,溶液的吸光度仅从1.04 L/(g·cm)降至0.62 L/(g·cm);而经过650 和700 ℃退火处理后,条带的降解效率大幅提高,6 min 内基本完成对染料的降解,溶液的吸光度从1.02 L/(g·cm)降至0.03 L/(g·cm).

图3 工业非晶条带及其经不同温度退火20 min 后降解酸性橙7 的紫外光谱图 (a) 工业非晶条带;(b) 460℃;(c) 520 ℃;(d) 580 ℃;(e) 650 ℃;(f) 700 ℃Fig.3.UV spectra of industrial amorphous ribbons and their degraded acid orange 7 after annealing at different temperatures for 20 min: (a) Industrial amorphous ribbon;(b) 460℃;(c) 520 ℃;(d) 580 ℃;(e) 650 ℃;(f) 700 ℃.

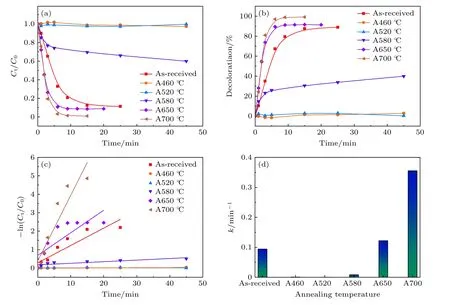

根据紫外-可见光吸收光谱,计算了酸性橙7染料的归一化浓度Ct/C0,-ln 函数及反应速率常数,如图4 所示.从图4 可以看出,当退火温度低于520 ℃时,条带的催化降解速率低于原工业非晶条带.退火后的条带含有α-Fe 单相纳米晶相,其归一化浓度曲线Ct/C0的斜率接近0,反应速率常数仅为8×10-5min-1,溶液脱色率为2.8%,无法有效降解酸性橙7 染料.当退火温度升至580 ℃,条带虽仍为纳米晶结构,重新获得催化降解能力,但比非晶条带差,其降解酸性橙7 染料45 min 时的脱色率约为40%,反应速率常数为8.6×10-3min-1,低于非晶条带的脱色率(88.8%)和反应速率常数(0.09 min-1).经650 ℃退火,条带变为多相纳米结构,其催化降解效果优于非晶条带,20 min 内降解酸性橙7 溶液的脱色率提升至91.4%,反应速率常数升高到0.12 min-1;进一步提高退火温度至700 ℃,得到的多相纳米晶合金条带的催化降解效果进一步提升,15 min 之内基本完成酸性橙7 溶液的降解,脱色率高达99%,反应速率常数升高至0.36 min-1.

图4 Fe-Si-B-Cu-Nb 工业非晶条带及其经不同温度退火后对酸性橙7 的降解 (a) Ct/C0 归一曲线;(b)染料脱色率;(c) -ln 函数;(d)反应速率常数柱状图Fig.4.Degradation of acid orange II processed by Fe-Si-B-Cu-Nb industrial amorphous ribbons in the as-cast state and after different annealing temperatures: (a) Ct/C0 normalized graph;(b) dye decolorization rate graph;(c) variation of the -ln function graph;(d) histogram of reaction rate constants.

3.3 退火晶化对催化降解性能调控的机理分析

为更好理解铁基工业非晶条带降解能力随着退火温度先下降、后上升的反常现象,结合降解实验前后条带的表面形貌(图5)、酸性橙7 降解曲线(图3)、以及不同退火温度下条带的XRD 图谱(图2)进行分析.结果表明,退火后条带降解酸性橙7 性能的变化趋势可归因于条带中析出相的晶粒尺寸以及原电池效应.

图5 不同温度退火条带降解酸性橙7 后的表面SEM图(a)—(d)未退火;(e)—(h) 580 ℃退火;(i)—(l) 700 ℃退火Fig.5.SEM images of the alloy surface after degrading the acid orange II: (a)-(d) As-cast alloys without annealing;(e)-(h) after annealing at 580 ℃;(i)-(l) after annealing at 700 ℃.

本研究中Fe-Si-B-Cu-Nb 条带经460,520 及580 ℃退火后形成单相纳米晶结构、催化降解性能降低的主要原因可能是合金中α-Fe 相的形成破坏了非晶合金的亚稳态结构,从而导致了羧基自由基生成率的降低,反应速率常数从0.09 min-1降低为8×10-4,2×10-5和8×10-3min-1,下降1—3 个数量级;由于零价铁和α-Fe 相开路电位相同[35],均为-0.47 eV,难以形成原电池,进而表现为条带催化降解性能的显著下降,这与Xie等[33]和Jia等[17]“催化降解性能随着退火温度的升高而下降”的研究结论相符合.

然而,经过更高温度退火处理后,铁基非晶条带中会形成成分复杂的多种析出相.在染料降解过程中,由于Fe5SiB2(开路电位-0.64 eV)等含硼化合物的开路电位比纯铁(开路电位-0.47 eV)更大[35],B[Fe,Si]3相与α-Fe 相(开路电位-0.47 V)、Fe3Si相(开路电位-0.43 eV)之间更容易形成纳米尺度的原电池,从而促进B[Fe,Si]3相失去电子,进而提高了合金条带的催化降解效果.这与Chen等[34]“多相纳米晶催化降解性能可高于铸态非晶合金”研究结果相符合.与此同时,α-Fe 相纳米晶在降解过程中的选择性消耗将导致非晶-纳米晶合金表面呈现出典型的选择性腐蚀,条带的腐蚀形貌SEM图像可以证实了这一观点.

由于非均相催化降解反应主要发生在Fe-Si-B-Cu-Nb 条带和溶液的界面处,所以反应过程中条带的表面形貌与其催化降解性能密切相关.为进一步研究类芬顿反应中条带表面形貌对其降解能力的影响,使用SEM 观察了原始非晶条带、580和700 ℃ 退火条带降解酸性橙7 后的表面形貌,如图5 所示.对比图5(a),(e),(i)可知,退火前后3 种条带的主要反应区域都表现出典型的选择性腐蚀形貌,但是将表面形貌进一步放大对比可见,三者的腐蚀区形貌仍有显著差异;原始非晶条带腐蚀区有明显的裂缝和孔隙等缺陷,反应后表面形成大量尺寸差异较大的亚微米析出相,如图5(d)所示,对析出相进一步分析可知其颗粒中含有较高的铁元素,此外,条带表面存在一定沉淀物.降解酸性橙7 后退火条带的表面形貌如图5(h),(l)所示,其中经580 ℃退火的条带降解偶氮染料后,表面形成了松散的花瓣状纳米结构,该结构能够增大条带表面积、有利于偶氮染料的扩散和吸收,进而使得退化后的合金具有优异的催化降解性能.

与原始非晶条带和低温退火后的合金表面形貌不同,经700 ℃退火后的条带表面反应区还形成一种独特的圆形反应区,如图5(j)和图6(a)所示,将该区域放大后,发现其由几十个立方体纳米晶构成,如图5(l)所示.通过EDS 对圆形区域进行元素分析,如图6(b)—(f)所示,结果显示: 该区域存在大量铜晶体团聚.经700 ℃退火后,Fe-Si-B-Cu-Nb 条带表面形成了富集铜团簇,并且该铜团簇有可能在高温下与空气中的氧气反应,进而与零价铁之间发生置换反应,促进Fe2+和羟基自由基的形成,进而提高条带的催化降解效率,其可能发生的化学反应式如下所示:

图6 700 ℃退火20 min 后条带表面(a) SEM 图像及对应的(b) Cu,(c) O,(d) C,(e) Fe 和(f) Si 元素分布图像Fig.6.SEM images of Fe-Si-B-Cu-Nb alloy after annealing at 700 ℃ for 20 min (a);the corresponding elemental distribution maps of (b) Cu,(c) O,(d) C,(e) Fe,and (f) Si.

4 结论

本文研究了退火晶化对 Fe-Si-B-Cu-Nb 工业非晶条带微观结构和催化降解酸性橙7 染料性能的影响,揭示了退火晶化对降解性能的影响机理,为未来利用废旧的晶化铁基非晶条带处理印染废水、实现“以废治废”提供了理论和实验依据.主要结论如下:

1)经低温退火(460—580 ℃)后,Fe-Si-B-Cu-Nb 条带的催化降解性能大幅下降,降解酸性橙 7染料45 min 后,反应速率常数降至0.01 min-1以下,脱色率降至不足40%.

2)经650 和700 ℃退火后,条带的催化降解性能大幅提高;700 ℃退火后条带降解酸性橙 7的速率常数升高至0.36 min-1,15 min 的脱色率高达99.22%.

3)低温退火后合金中形成α-Fe 相,非晶条带的亚稳态结构被破坏,是其催化降解性能大幅下降的主要原因;650 ℃以上退火后,条带中形成多相纳米晶结构,晶化相与金属化合物间的原电池效应及富集铜团簇和零价铁之间的置换反应,极大促进了酸性橙 7 的催化降解速率.

数据可用性声明

本篇论文的关联数据可在科学数据银行https://www.doi.org/10.57760/sciencedb.j00213.00016 中访问获取.