低温快速制备基于溶液工艺的高性能氧化铟薄膜及晶体管*

2024-05-13张雪KimBokyungLeeHyeonjuParkJaehoon

张雪 Kim Bokyung Lee Hyeonju Park Jaehoon‡

1) (山东科技大学海洋科学与工程学院,青岛 266590)

2) (翰林大学电子工程专业,春川 24252)

利用脉冲紫外线辅助热退火在200 ℃的低温条件下,5 min 内制备了基于溶液工艺的氧化铟薄膜及薄膜晶体管.对比传统热退火,研究了脉冲紫外线辅助热退火对氧化铟薄膜的表面形态、化学结构和电学特性的影响.实验结果表明,脉冲紫外线辅助热退火方式能够在短时间内实现改善氧化铟薄膜的质量及薄膜晶体管的性能.原子力显微镜和场发射扫描电子显微镜结果显示该薄膜表面较传统热退火制备薄膜表面更为致密平坦.X 射线光电能谱测试表明,脉冲紫外线辅助热退火处理后会产生氧空位,从而提高载流子浓度,改善了氧化铟薄膜的导电性.此外,对比研究了紫外线辅助热退火对氧化铟薄膜晶体管电气性能的影响.结果表明器件的电学特性得到了明显改善,亚阈值摆幅降低至0.12 mV/dec,阈值电压为7.4 V,电流开关比高达1.29×107,场效应迁移率提升至1.27 cm2/(V·s).因此,脉冲紫外线辅助热退火是一种简单、快速的退火方式,即使在低温条件下也能快速提高氧化铟薄膜和薄膜晶体管的性能.

1 引言

基于金属氧化物半导体材料的薄膜晶体管(thin film transistors,TFTs)在过去几十年中,凭借其优异的电气性能、良好的稳定性以及可低温制备等特点,在气体传感器、平板显示器和柔性电子等新一代电子产品领域具有广阔的应用前景[1-3].

在金属氧化物半导体材料的诸多制备工艺中,溶液法具有成本低、大面积沉积能力强、设备简单等优点而得到了广泛研究[4,5].然而根据相关报道,就基于溶液法制备的金属氧化物半导体材料仍面临两方面挑战.首先,形成高质量金属氧化物薄膜所需的高温退火工艺,被认为是在柔性基底上进行应用的主要障碍[6,7];其次,基于溶液法的“先沉积、后成核与生长”的成膜过程,多数金属氧化物薄膜存在成膜质量和电气性能较差等问题[8-10].因此,如何以溶液法在低温制备高性能、高质量的金属氧化物和TFT 一直是近年来的研究热点.

在不牺牲材料及器件性能的前提下,人们一直在努力通过光源退火、微波退火、高压退火和激光退火等方法制备金属氧化物 TFT[11-14].如在谢应涛等[11]在以2 kW 的紫外/红外双光源退火溶液法氧化锆薄膜的研究中,薄膜样品的成膜质量及性能可媲美较传统450 ℃高温热退火工艺的样品,但所需的处理时间较长.而激光退火工艺处理时间较短,如Huang等[15]在以激光退火工艺制备InGaZnO TFT 的研究中,可通过激光照射薄膜引起内部氧空位增加,在250 μs 内使器件的载流子迁移率由12.4 cm2/(V·s)提升至17.8 cm2/(V·s).但此方法不仅所使用的设备较为复杂,且需要调控的工艺参数较多,导致薄膜的制备成本和性能调控受到限制.而脉冲紫外线辅助热退火法(pulsed UV assisted thermal annealing method)是一种比较先进的半导体成膜技术,基本结构主要由加热板、惰性气体灯和动力系统三部分组成,通过动力系统向惰性气体灯提供能量,继而以脉冲形式激发紫外线.从惰性气体灯发射的脉冲光可以将热量集中在基板或材料表面上,使得与传统的高温热源相比,对下面的薄膜或基板的影响较小;而与前述激光退火和光源退火等方法相比,脉冲紫外线辅助热退火工艺具有设备简单、功耗低,且在低温条件下短时间内便可达到快速提高金属氧化物薄膜和器件性能的目的[16-18].

本研究使用氙闪灯进行脉冲紫外辅助热退火制备高质量金属氧化物薄膜.基于溶液工艺,以硝酸盐前驱体溶液制备了氧化铟 (indium oxide,In2O3)半导体.为了解In2O3前驱体溶液的热分解过程、半导体薄膜的形态及结构特征,分别进行热重分析(thermogravimetric analysis,TGA)、X 射线衍射(X-ray diffraction,XRD)、原子力显微镜 (atomic force microscopy,AFM)、场发射扫描电子显微镜(field emission scanning electron microscope,FESEM)、X 射线光电能谱(X-ray photoelectron spectroscopy,XPS) 测试.最后,为了解In2O3薄膜和In2O3TFT 的电学特性,分别进行霍尔效应测试和输出与转移特性的分析.

2 实验过程

2.1 前驱体溶液的配置

将硝酸铟水合物(In(NO3)3·xH2O,Sigma-Aldrich)溶解于2-甲氧基乙醇(2-ME,Sigma-Aldrich)溶剂中制备0.2 mol/L 的In2O3前驱体溶液.然后将前驱体溶液放置在75 ℃的热板上,以350 r/min的速度搅拌5 h,获得均匀的In2O3溶液.

2.2 In2O3 薄膜及In2O3 TFT 的制备

如图1(a)所示,实验制备了底栅顶接触结构的In2O3TFT.In2O3前驱体溶液被旋涂在带有100 nm 厚氮化硅(SiNx)电介质层的硅板上.在旋涂前,将SiNx/Si 基板分别用丙酮、异丙醇和去离子水进行15 min,30 min 和1 h 的超声清洗,放入180 ℃的烘箱中加热1 h.为进一步去除基板表面残余的有机杂质,同时增加基板的亲水性,将基板置于等离子体处理设备中,通入氧气并在40 W,20 sccm (1sccm=1 mL/min)条件下清洗1 min.将配置好的In2O3前驱体溶液用0.2 μm 的PTFE过滤器过滤后滴在基板表面,采用旋涂法以5000 r/min 的速度旋涂35 s.随后将其置于80 ℃的热板上加热5 min 进行预烘干.薄膜固化过程分别采用传统热退火(thermal annealing,T.A.)和脉冲紫外线辅助热退火(pulsed UV assisted thermal annealing,pulsed UV+T.A.)两种方式进行,分别记作样品1、样品2 和样品3.传统热退火方式(样品1)采用马弗炉进行热退火处理,即将预烘干后的基板置于300 ℃的马弗炉中加热30 min;如图1(b),脉冲紫外线辅助热退火方式采用氙灯作为脉冲紫外线的光源,将预烘干后的基板置于距离氙灯10 cm 的200 ℃热板上,分别进行5 min(样品2)和10 min(样品3)的脉冲紫外线照射(设备功率为500 W,频率为15 Hz).最后,在真空热蒸镀系统中通过掩膜版在In2O3薄膜上制备TFT 的铝源(Al)金属电极.沟道的长度(L)和宽度(W)分别为80 和2000 μm.

3 结果与讨论

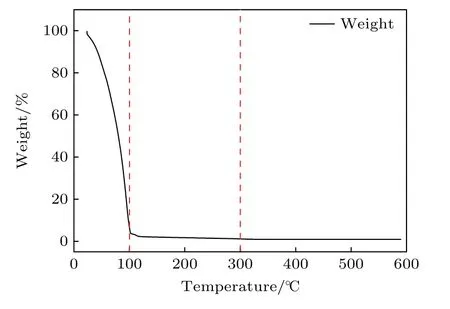

图2 显示了实验中所制备的In2O3前驱体溶液的TGA 测试结果.从图2 可以看出In2O3前驱体溶液的热分解过程主要分为两个阶段.第1阶段是从室温到100 ℃,质量损失约为95%,这主要是由于溶剂的蒸发以及有机化合物的分解,使In(NO3)3·xH2O溶液分解并水解为In(OH)3.第2阶段是从100—300 ℃,可以观察到重量在以非常缓慢的速度继续下降,这是由于In(OH)3脱羟基形成In2O3引起的.而当温度持续升高到300 ℃以上时,重量损失可以忽略不计,表明In2O3前驱体溶液基本已完成热分解过程,形成In2O3薄膜.

图2 In2O3 前驱体溶液的TGA 曲线Fig.2.TGA of In2O3 precursor solution.

为了对比传统热退火脉冲紫外线辅助热退火工艺对In2O3薄膜性能的影响,分别以样品1 和样品2 为例进行了相关分析.图3 显示了沉积在Si基板上,以传统热退火和脉冲紫外线辅助热退火制备的样品1 和样品2 的XRD 图谱.从图3 可看出,样品1 和样品2 在50°—60°之间均出现与Si(100)衬底一致的衍射峰[19].此外,在约30.8°处观察到的衍射峰与In2O3的(222)面重合,这表明通过这两种方法制备的样品已经形成了In2O3薄膜[20,21].此外,比较样品1 和样品2 可以看出,衍射峰的位置并没有发生显著变化,但样品1 中(222)衍射峰的强度略大于样品2 中(222)衍射峰强度,这是由于基于脉冲紫外线辅助热退火制备样品2 的过程中温度较低且时间较短导致的.由此可知,脉冲紫外线具有促进低温条件下的金属氧化物前驱体溶液快速结晶的效果.

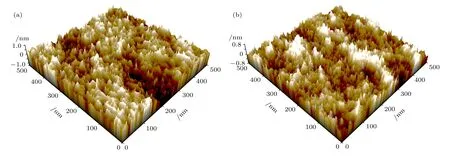

图4 和图5 分别显示了样品1 和样品2 的AFM和FESEM 形貌图.在图4(a),(b)的AFM 结果中,可以观察到样品2 的薄膜表面更为光滑平坦.经测量得到样品1 的表面均方根粗糙度约为297 pm,而样品2 的薄膜表面均方根粗糙度则降低至224 pm.这表明通过脉冲紫外线辅助热退火方法可改善In2O3薄膜的表面形态及均方根粗糙度,达到提升In2O3薄膜性能的作用,获得表面更光滑平坦的半导体薄膜.在图5(a),(b)的FESEM 结果中,样品1 和样品2 的薄膜厚度分别约为22 和17 nm.

图4 In2O3 薄膜的AFM 图像(a) 样品1 (传统热退火方式);(b) 样品2 (脉冲紫外线辅助热退火方式)Fig.4.AFM images of In2O3 thin films: (a) Sample 1 (T.A.);(b) Sample 2 (pulsed UV+T.A.).

图5 In2O3 薄膜的FESEM 图像(a) 样品1 (传统热退火方式);(b) 样品2 (脉冲紫外线辅助热退火方式)Fig.5.FESEM images of In2O3 thin films: (a) Sample 1(T.A.);(b) Sample 2 (pulsed UV+T.A.).

为探究不同热退火方式所制备的In2O3薄膜的化学性质,采用了XPS 分别对样品1 和样品2表面的化学和电子结构进行测量.图5 和图6 分别显示了样品1 和样品2 的In 3d 和O 1s 轨道能谱.如图6 所示,样品1 (444.58 和452.08 eV)和样品2 (443.98 和451.68 eV)的图谱中均显示出两个特征峰,分别是轨道3d5/2和3d3/2,表明了样品中In的化学态为+3,并与In2O3晶格中的O 结合[22,23].

进一步对样品1 和样品2 薄膜表面的O 1s 进行高斯分峰拟合处理,结果分别显示在图7(a),(b).其中,O 1s 图谱可以拟合成OI,OII和OIII的3 个峰,分别对应的是晶格氧(O—M)、氧空位(O—V)和吸附氧(O—A).为了对比样品1 和样品2 内部各类氧含量的变化,分别对O 1s 图谱中OI,OII和OIII的峰位占比进行了计算.如图7(a),(b)所示,样品1 中3 峰的占比分别为64.7%,28.8%和6.5%,样品2 中3 峰的占比分别为62.7%,34.3%和3%.对比传统热退火方式制备的样品1,以脉冲紫外线辅助热退火方式制备的样品2 的晶格氧与吸附氧含量均有一定程度的降低,而氧空位的含量增加至34.3%.表明氧空位的增加主要是通过断裂材料中O—M 化学键,即将晶格氧转换为氧空位,以及降低薄膜表面的吸附氧所导致的.

图7 In2O3 薄膜O 1s 的拟合XPS 图谱(a)样品1 (传统热退火方式);(b)样品2 (脉冲紫外线辅助热退火方式)Fig.7.O 1s high resolution XPS spectra of In2O3 thin film:(a) Sample 1 (T.A.);(b) Sample 2 (pulsed UV+T.A.).

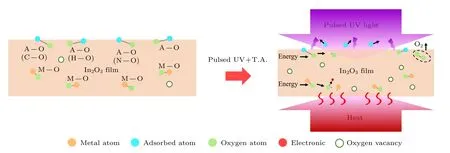

脉冲紫外线辅助热退火工艺将光能与热能同时作用于In2O3薄膜,促使低温条件下In2O3薄膜表面的吸附氧(O—A)与内部的晶格氧(O—M)化学键快速发生断裂形成氧空位.如图8 所示,其中O—A 化学键获得充分能量而断裂后,薄膜表面所吸附的部分杂质会在此过程中被去除;O—M 化学键获得充分能量而断裂后如(1)式[24]所示,会产生氧空位和自由电子,并排出O2.

图8 脉冲紫外线辅助热退火促使In2O3 薄膜内部氧空位生成机理Fig.8.Pulsed UV-assisted thermal annealing promotes the mechanism of oxygen vacancy generation inside In2O3 thin films.

值得注意的是,如图6 和图7 所示,对比样品1中的In 3d 和O 1s 图谱,样品2 图谱中的各峰均向较低的结合能处转移.相似的现象同样发生在Tsay 和Liang[27]基于溶液工艺的p 型镓锡氧化物(GTO)的研究中.即对比传统热退火,实验中采用紫外线辅助热退火的GTO 薄膜的XPS 图谱,紫外线辅助热退火样品的Sn 3d 和O 1s 各峰也存在向低结合能处移动的现象.由此说明,脉冲紫外线辅助热退火方式对比传统热退火方式,可以在低温条件下短时间内可为原子的扩散提供更多动能,且可以改变金属氧化物薄膜的化学性质.

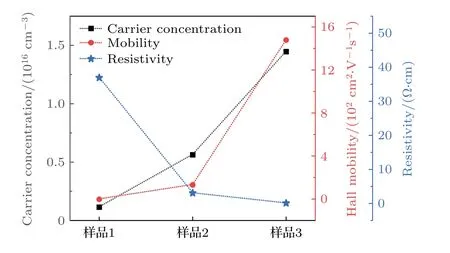

为了对比传统热退火和脉冲紫外线辅助热退火工艺对In2O3薄膜电气特性的影响,分别对两种退火方法所制备的样品1、样品2 和样品3 进行了霍尔效应测试(数据结果均为多个相同条件所制样品数据的平均值).结果如图9 所示,In2O3薄膜的载流子浓度与霍尔迁移率均呈上升趋势,即对比传统热退火方式,脉冲紫外线辅助热退火方式可提高In2O3薄膜内的载流子浓度和霍尔迁移率,并且随着处理时间的延长呈大幅增长趋势.由于薄膜的电阻率和霍尔迁移率成反比,因此样品1 与样品2、样品3 的霍尔迁移率和电阻率的变化趋势相反.结合XPS 的数据结果,脉冲紫外线照射能有效提高In2O3薄膜中氧空位的含量.因此对比样品1,样品2 和样品3 中薄膜的电阻率大大降低,且载流子浓度和霍尔迁移率得到了有效提升.

图9 不同退火方式所制备In2O3 薄膜的电气特性变化Fig.9.Variation of electrical properties of In2O3 thin films prepared by different annealing methods.

图10 分别显示了传统热退火和脉冲紫外线辅助热退火方式制备的In2O3TFT 的电气特性.图10(a)显示的是样品1、样品2 和样品3 器件的输出特性曲线.其中,漏极和源极之间的电压(VDS)的范围在0—20 V,栅极和源极之间的电压(VGS)从0 增加到20 V,步长为5 V.通过对比可知,样品1 和样品2 的漏极和源极之间的电流(IDS)随VDS的增大而不断增大直至到达饱和电流,可以看出两者均具有n 沟道增强特性.并且对比样品1,在相同VGS下样品2 器件具有更高的电流IDS,这是由于样品2 器件中的载流子浓度较高且薄膜表面均方根粗糙度较低的原因形成的.而样品3 器件的电流达到了近1000 μA,虽然同样显示出了增幅特性,但在VDS=20 V 时并未达到饱和电流.这是由于脉冲紫外线辅助热退火处理时间延长至10 min,致使In2O3材料中的载流子浓度大幅增加导致的.

图10 不同退火方式所制备样品的(a)输出特性和(b)转移特性Fig.10.(a) Output and (b) transfer characteristics of samples prepared by different annealing methods.

图10(b)显示的是样品1、样品2 和样品3 器件的转移特性曲线和-VGS曲线.其中,转移特性曲线是在恒定电压VDS为15 V,VGS范围从-10—+30 V,以1 V 的增量进行的测量.从转移特性曲线可获得的样品1 和样品2 器件的开/关电流比(Ion/Ioff)分别为1.88×106和1.29×107,亚阈值摆幅分别为0.17 和0.12 mV/dec.从-VGS曲线提取样品1 和样品2 器件的阈值电压(VTH)分别为7.6 和7.4 V.根据图10(b)获得的参数,在饱和区提取的场效应迁移率(μsat)可由以下方程获得:

其中,Ci是单位面积的栅极介电电容,W和L分别是沟道的宽度和长度.计算出样品1 和样品2 的场效应迁移率分别为0.22 和1.27 cm2/(V·s).而样品3 器件由于In2O3薄膜内部载流子浓度过高,器件内部的沟道耗尽层太宽,致使开关特性消失.各器件的电学性能参数总结如表1 所列.可以清楚地观察到,样品2 的电气特性得到了显著改善,不仅亚阈值摆幅、阈值电压均有所降低,电流的开关比和场效应迁移率也明显提高.上述电特性结果表明脉冲紫外线辅助热退火方法在低温条件下的短时间内便可获得高性能的金属氧化物半导体器件.

表1 不同热退火方式制备In2O3 TFTs 的电学特性参数Table 1. Electrical parameters of In2O3 TFTs prepared by different thermal annealing methods.

4 结论

本文采用了溶液法在SiNx/Si 基板上制备了In2O3TFT.研究了脉冲紫外线辅助热退火方式和传统热退火方式对In2O3薄膜和TFT 的物理、化学以及电学性能的影响.研究表明: 对比传统热退火方式,脉冲紫外线辅助热退火方式由于时间较短、温度较低,所制备的In2O3薄膜的结晶强度较弱,但粗糙度得到了有效改善.结合XPS 和霍尔效应测试结果可知,薄膜的氧空位浓度增大,提升了内部的载流子浓度和霍尔迁移率,薄膜的电阻率得到了有效降低,并且随着脉冲紫外线辅助热退火处理时间的延长薄膜所收到的能量增多,相关数据的变化幅度进一步增大,导致以脉冲紫外线辅助热退火处理10 min 所制备In2O3TFT 的电流大幅增加,不再显示器件的开关特性.在脉冲紫外线辅助热退火处理时间为5 min 时,器件获得了较好的亚阈值摆幅(0.12 mV/dec)和阈值电压(7.4 V),器件的场效应迁移率(1.27 cm2/(V·s))也得到了大幅提升.此工作通过脉冲紫外线辅助热退火方式在200 ℃的低温条件下5 min 内获得了高性能的In2O3薄膜及TFT,为低温、快速制备低成本、高性能金属氧化物薄膜晶体管提供了一种有效方法.