复特征值分析方法在制动噪音台架实验中的应用

2024-05-12齐大鹏曾勇

摘要:盘式制动器噪音台架开发实验的传统方法为试错法,通常采用对制动块匹配不同倒角及消音片的方式进行逐一实验,该方法的实验结果、开发周期不可控制。利用ANSYS WORKBENCH进行制动系统模型复特征值分析,预测可能出现的不稳定模态,通过对制动块倒角进行参数化研究,选择不稳定模态数量最少、负阻尼比最小的倒角进行台架噪音实验,达到了实验结果可预知、开发周期可控的目的。

关键词:复特征值分析方法;噪音台架实验;制动块倒角

中图分类号:U463.5 收稿日期:2024-02-18

DOI:10.19999/j.cnki.1004-0226.2024.04.029

1 前言

伴随着国家经济的蓬勃发展和汽车工业的突飞猛进,私人车辆逐渐走进人们的生活并得到普及,成为人们出行的首选交通工具。人们在享受汽车提供的便捷生活的同时,对舒适性要求也越来越高,国家对噪音污染也加大了监管力度,因此制动噪音也成了各制动系统专业制造商必须要解决的问题。盘式制动器作为乘用车市场广泛使用的制动器类型,研究及控制其制动噪音具有重要意义。

2 制动器制动噪音现象

制动噪音主要指制动器制动过程中发生的啸叫声音,频率在1~16 kHz范围,制动啸叫是制动系统的一种频谱谐振现象。制动片与制动盘的摩擦接触对于这种噪音影响巨大。在发生啸叫期间,系统进入不稳定振型,并且表现出自激振动,其中一些摩擦做功被转换成振动能,而振动能又被制动盘表面以声音的形式向四周发射,并被人们所感知。一般把系统振动中所加入的这种能量称为馈入能量。在啸叫声开始时,总馈入能量远大于声辐射、阻尼和其他系统非线性耗散的能量。从以上分析可以看出,系统不稳定并表现出一定程度的负阻尼,该阻尼是衡量振幅初始增长多快的一个指标[1]。然而,随着系统振级的增加,振动很快就稳定循环状态,在此状态下,增加的能量与耗散效应达到平衡。

3 基于ANSYS WORKBENCH的复特征值分析流程

从上述制动系统啸叫的振动分析发现,制动啸叫本质上是制动系统的一种不稳定模态,可以通过有限元分析求解制动系统模型的复特征值方程,判断复特征值实部的正负来确定系统存在哪些不稳定模态。根据复特征值的方程式,实部为阻尼比与无阻尼固有频率的乘积,正的实部意味着阻尼比为负值,负的阻尼比预示着模态的不稳定,这一点与时域的振动分析结果一致。一般认为较高的负阻尼比发生啸叫模态的概率越大,因此正实部数量越少和负阻尼比越小意味着系统不稳定的模态数量和概率越小,越不容易发生制动啸叫。可以基于制动系统不同CAE模型(如制动块倒角的改变、阻尼的改变、零件的改变)的复特征值求解结果比较,得出正实部最少、负阻尼比最小的CAE模型,从而指导制动系统的台架噪音实验2。

基于ANSYS WORKBENCH软件的制动系统制动啸叫复特征值有限元求解步骤如下:

a.生成准确的FEA模型。

b.复特征值分析设置及求解。

c.复特征值结果分析及优化预测。

3.1 生成准确的FEA模型

准确的模型及参数是进行分析的第一步,也是非常关键的步骤。为生成准确的FEA模型,需采用实验模态测试的方法调整FEA模型的参数以接近实际零件,复模态分析中的模型必要的参数有密度、杨氏模量、泊松比等。采用锤击法,利用LMS模态测试设备可以得到单个及组装状态零件的实验模态数据(主要关心模态频率),应用ANSYS Modal分析模块完成单个零件模态分析后,将FEA分析的模态频率和实验模态频率进行比较,然后调整材料的密度、杨氏模量和泊松比以修正FEA分析的模态频率,一般控制实验模态频率与FEA分析模态频率偏差在5%以内。

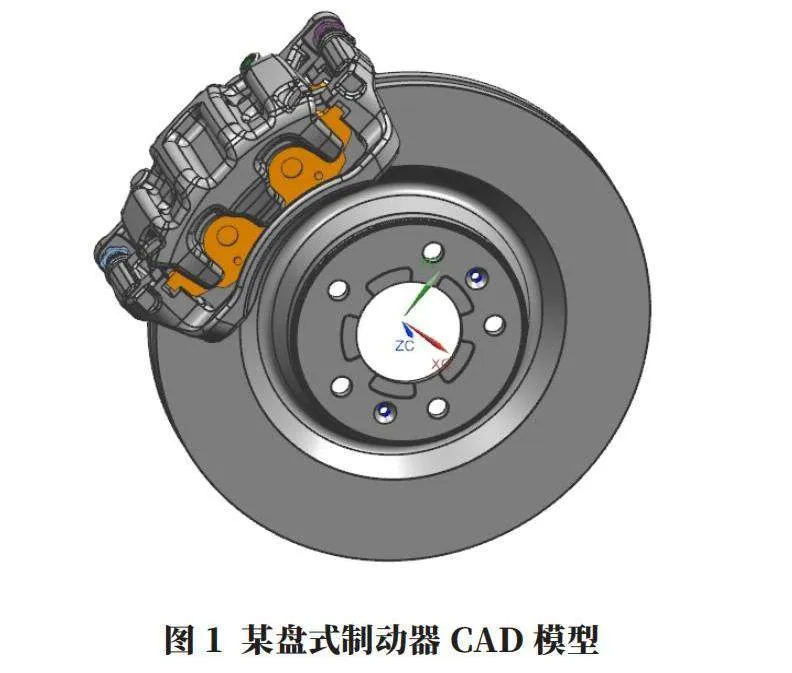

用于盘式制动器制动啸叫噪音复特征值分析的典型CAD模型如图1所示,包含制动盘和制动卡钳总成。

基于FEA的分析模型,主要测试制动盘、卡钳支架、卡钳壳体、制动块的实验模态频率,用于修正FEA模型参数。

3.2复特征值分析设置及求解

ANSYS WORKBENCH 提供了三种复特征值分析方法:线性非预应力模态分析、完全非线性摄动模态分析、部分非线性摄动模态分析。

3.2.1 线性非预应力模态分析

当应力强化效应不是关键问题时,线性非预应力模态分析是有效的。下面是利用此方法求解制动器尖叫问题的通常步骤:

a.模态分析。

b.设置制动块和制动盘生成滑动接触(CMROTATE),形成非对称刚度矩阵。

c.采用QRDAMP或UNSYM特征值求解器得到线性摄动模态解。

线性非预应力模态不考虑应力强化效应,接触刚度由初始的接触状态决定,此方法与制动块与制动盘接触特性有差别。

3.2.2 完全非线性摄动模态分析

完全非线性摄动模态分析是解决制动器啸叫问题最精确的方法,此方法在静态分析中使用牛顿-拉普森迭代。下面是利用此方法求解制动器尖叫问题的通常步骤:

a.静态分析。使用非对称牛顿-拉普森方法,进行一次非线性、大变形静态分析,建立初始接触条件。设置制动块和制动盘生成滑动接触(CMROTATE),形成非对称刚度矩阵。

b.预应力模态分析。采用QRDAMP或UNSYM特征值求解器得到线性摄动模态解。

完全非线性摄动模态分析,是最准确但也是耗费资源最多的分析方法,不适合进行参数化研究分析(如不同制动块倒角的影响)。

3.2.3 部分非线性摄动模态分析

部分非线性扰动模态分析被用来解决当应力刚化效应将对最终模态结果产生影响的情况。下面是利用此方法求解制动器尖叫问题的通常步骤:

a.静态分析。使用非对称牛顿-拉普森方法,进行一次非线性、大变形静态分析,建立初始接触条件,生成预应力矩阵。

b.预应力模态分析。设置制动块和制动盘生成滑动接触(CMROTATE),形成非对称刚度矩阵。采用QRDAMP或UNSYM特征值求解器得到线性摄动模态解。

部分非线性方法考虑系统因接触压力及摩擦作用及其他载荷引起的非线性的应力强化效应,相比完全非线性方法计算速度更快,更适合进行参数化研究。综上所述采用部分非线性的求解方法进行制动器复特征值分析计算。

ANSYS WORKBENCH 部分非线性分析方法步骤如下:

a.前处理,进行材料、网格、接触定义。材料参数按前述实验模态方法进行修正,如图2所示的盘式制动器分析模型,对制动盘、卡钳、支架采用patch independent网格划分方法,其他零件采用自动控制的网格划分方法,对整个模型的网格划分质量参数Skewness控制在0.4以下,按实际工况进行约束施加。

b.静态分析。采用牛顿-拉普森非对称求解法,根据外部载荷建立的初始接触条件生成制动系统的预应力矩阵。

c.运行模态分析。设置制动块与制动盘之间的强制滑移,采用UNSYM特征值求解器进行求解计算。

d.复特征值结果分析。提取具有正实部的特征值,评估不稳定模态的数量以及负阻尼比的大小。

3.3 复特征值结果分析及优化预测

因复特征值实部为阻尼比与无阻尼固有频率乘积,所以通常判断制动系统负阻尼比数量和大小来评估制动系统制动啸叫的稳定性好坏。制动器实际工作时制动工况繁多且摩擦材料性能表现差异较大,如果逐一进行分析计算会耗费大量的资源和时间。为了更好地通过仿真分析指导实验开发,先利用制动器总成在实验台架上进行一次基准实验(裸片实验,制动块未开槽倒角及粘贴消音片),根据台架实验的结果找出发生制动啸叫噪音的典型工况(摩擦因数、转速、压力、正反转等),作为有限元复特征值分析的输入工况,针对这些工况进行定点、定量的分析计算,节约计算资源,缩短开发周期。

从台架实验结果可以发现发生噪音的典型工况为3 km前进、3 MPa液压拖拽制动工况,摩擦因数为0.4。

盘式制动器传统的噪音匹配,常用方法是对制动块进行不同的开槽、倒角,以及粘贴不同类型的消音片进行台架实验以验证结果,实验前结果不可预知。常用的倒角如图2所示。

利用WORKBENCH复特征值分析的方法,可以进行制动系统采用这些倒角模型的不稳定模态预测,选择不稳定模态数量最少、负阻尼比值最小的方案进行台架实验,做到精确预测和资源节约。针对图1某车型盘式制动器,选择图2a、图2b所示的J倒角、RJ倒角模型进行制动器FEA模型的复特征值计算。

通过对图1盘式制动器FEA模型采用J倒角和RJ倒角制动块的复特征值分析,可以发现该盘式制动器采用RJ倒角不稳定模态数量比裸片和J倒角少,负阻尼比数值也是这三种倒角中最小的,所以采用RJ倒角进行台架验证是这几个倒角中最优的方案[3]。

4 制动器的制动噪音台架实验

制动器制动噪音开发的一般流程是通过台架实验达到客户的标准限值,然后通过道路试验进行整车验证。台架试验采用搭载了整车悬架零件及制动器的工装,利用台架设备提供的驱动及伺服控制及数据采集系统按照指定程序进行不同工况的制动,并搜集制动过程中的噪音分贝值,评估噪音事件的发生率是否满足客户限值要求。典型的实验程序有SAE J2521,制动工况有拖拽制动、减速制动、正反转制动,典型的客户接受标准有70dB(A) 以上噪音发生率≤5%。为了满足客户限值要求,达到控制制动噪音的目的,对制动片采取不同形式开槽、倒角、粘贴消音片的单一或组合方式是目前的通用方法,但哪个倒角或哪种组合结果更好地在实验前无法预知,属于试错法。

根据图1盘式制动器模型采用不同制动块倒角数模的复特征值结果,得出该盘式制动器制动块RJ倒角比J倒角具有更少的不稳定模态数量和负阻尼比值,所以采用RJ倒角进行台架噪音实验结果应该优于J倒角。基于该制动器模型的复特征值计算结果,采用了RJ10倒角和J10倒角,按程序SAE J2521进行噪音台架实验,其中制动块RJ10倒角的试验结果70 dB(A)以上噪音发生率0.93%,最大分贝值83.1 dB(A);制动块J10倒角的实验结果70 dB(A)以上噪音发生率1.98%,最大分贝值96.79 dB(A)。RJ倒角的实验结果优于J倒角,与该制动系统模型的复特征值计算预测吻合,对实际台架验证具有指导作用。

5 结语

本文介绍了基于ANSYS WORKBENCH的复特征值分析方法在盘式制动器中制动噪音台架实验中的应用情况,并计算了制动器采用不同倒角制动块的复特征值,得出最优的制动块倒角方案指导台架实验。当然还可以通过分析不同类型消音片(阻尼变化)、倒角组合形式的复特征值结果,通过系统各零部件应变能的进一步优化设计方案达到控制制动噪音的目的,这是后续开发过程中需要进一步进行探讨的内容。

参考文献:

[1]谭祥军.从这里学NVH[M].北京:机械工业出版社.2018.

[2]郭金刚,董昊轩,盛伟辉,等.电动汽车再生制动能量回收最优控制策略[J].江苏大学学报,2018,39(2):132-138.

[3]Allgaier R.Mode Lock-in and Friction Modeling[M]//Computational Methods in Contact Mechanics IV.WIT Press:Southampton,1999:35-47.

作者简介:

齐大鹏,男,1978年生,工程师,研究方向为汽车制动。