基于AVL CRUISE的纯电动商用车动力系统匹配设计及性能仿真分析

2024-05-12曾海军陶湘厅

摘要:纯电动商用车的动力系统匹配是产品开发过程中非常重要的一个环节。以一款在研纯电动商用物流车为原型,根据整车参数和性能要求,首先从汽车理论方面对动力系统进行计算与分析;再利用AVL CRUISE软件搭建该车辆的仿真模型,对整车的动力性、经济性进行仿真分析,仿真结果验证了该动力系统的合理性和可行性;最后在转毂试验台架上验证车辆的动力性和经济性,达成项目开发目标。

关键词:纯电动商用车;动力系统;仿真分析;转毂试验台;动力性;经济性

中图分类号:U462.3 收稿日期:2024-01-19

DOI:10.19999/j.cnki.1004-0226.2024.04.004

1 前言

随着经济社会的发展,碳排放带来的负面影响越来越显著。我国积极响应国际社会的号召,在2020年提出了“2030年实现碳达峰、2060年实现碳中和”的目标[1]。纯电动商用车作为一种新兴的环保型交通工具备受社会关注,作为纯电动商用车的重要部件,动力系统匹配是否合理直接影响着整车性能的好坏[2]。车辆的动力性和经济性是综合评估汽车性能指标的重要参数,通过计算机软件对整车建模并进行仿真分析,可以找到合适的设计方案,并为其设计和开发提供基础[3],有效缩短车辆开发周期,而且节约了研发成本,其仿真结果也可以为实车试验提供重要的参考依据[4]。

2 车辆动力系统的主要设计方法

本文主要目标是为纯电动商用物流车开发一套成熟、稳定的动力系统,有充足的动力输出又能兼顾优秀的能耗经济性,保证车辆的出勤率,降低客户使用成本。目前常用的动力系统设计方法有以下几种:

a.汽车理论设计法:运用所学的汽车理论专业知识,对受力平衡方程及驱动力-行驶阻力等车辆动力性和经济性参数进行理论计算和评价。

b.道路模拟法:根据用户车辆应用场景及整车性能目标定义,采集道路载荷路谱,然后对载荷路谱进行编辑,运用于转毂试验台架上,对整车动力性和经济性指标进行优化,直到达到设计要求为止。

c.先进软件仿真分析法:是指采用计算机仿真分析技术,对整车进行建模,将车辆各零部件参数输入软件模型中,再按照软件的要求进行仿真计算,将结果与目标进行对比分析,如果没有达到目标要求,可进一步对各零部件参数进行重置以WdSynKTi2qt7R24GEpD86A==及对控制策略进行优化,直到满足车辆要求为止。目前常用的仿真软件有AVL CRUISE、IPG-CARMAKER等,本文将采用AVL CRUISE软件进行仿真分析。

本文将根据一款在研纯电动商用物流车定义的整车参数和性能要求,利用汽车理论设计法、先进软件仿真分析法及转毂试验台架来设计和验证这套动力系统,达成本项目开发目标,降低研发风险。

3 车辆动力系统零部件参数设计

3.1 纯电动商用车整体结构方案

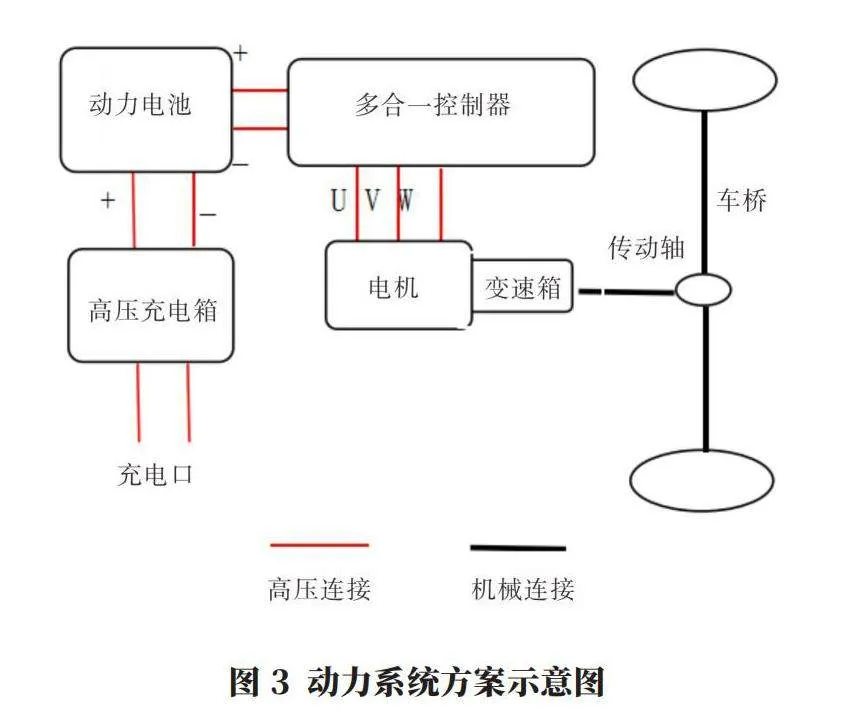

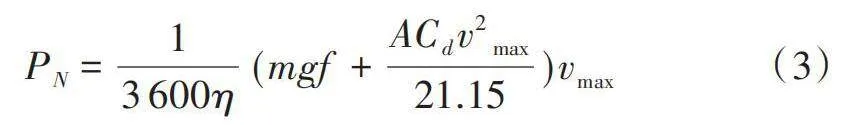

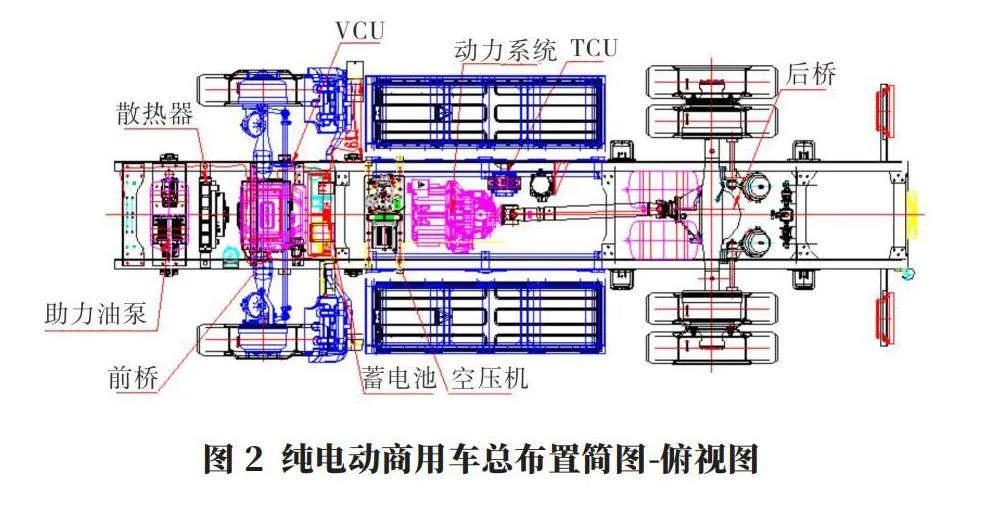

本文所描述的纯电动商用车总体结构布置如图1、图2所示。该车型布置与传统商用车布置几乎一样,将传统商用车的发动机、燃油箱等部件用动力电池和电机电控代替,在VCU的控制下使车辆按驾驶员的意图运动。动力系统方案如图3所示。

3.2 车辆的基本参数和动力性经济性要求

本文所定义的车辆基本参数和动力性经济性要求如表1所示。

3.3 驱动系统参数匹配分析

3.3.1 传动比的匹配

a.最大传动比的匹配。

对于具有多挡变速箱的车辆来说,传动系的最大传动比imax即变速箱1挡速比ig1与主减速比i0的乘积,最大传动比应满足车辆最大爬坡度要求,同时还应该满足附着要求不发生打滑[5],即:

式中,ig1为变速箱1挡速比;αmax为最大爬坡度;Te为额定扭矩;i0为主减速比。

b.最小传动比的匹配。

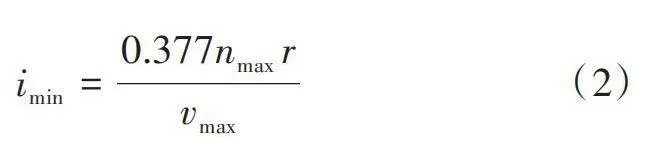

最小传动比imin应该满足车辆最高行驶车速的要求,变速箱挡位为最高挡,此时imin为最高挡速比与主减速比的乘积[5],即:

式中,imin为最小传动比;nmax为电机峰值转速。

本文中车辆的主减速比是确定的,故只要确定变速箱的速比即可。据调研了解,市场上4.5 t左右的纯电动商用车变速箱大多数用的是两挡箱。根据计算,考虑变速箱结构、成本、产品成熟度等因素,选用行业成熟的2挡箱,速比为:一挡为2.85,二挡为1。

3.3.2 驱动电机功率计算

驱动电机的额定功率和峰值功率是驱动系统中2个重要的参数。一般来说,电动汽车的额定输出功率为持续输出功率的最大值,对应的工况为汽车在平直路面持续匀速时对应的功率,此时汽车需克服滚动阻力及空气阻力,爬坡阻力和加速阻力不计。

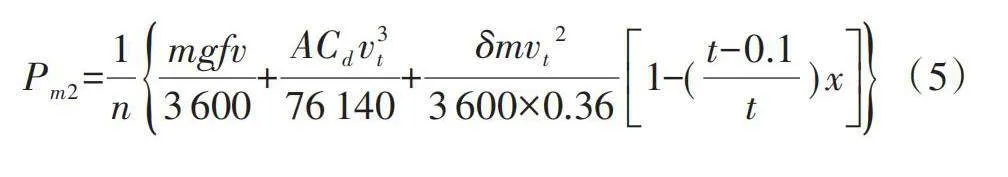

以最高车速120 km/h确定电机额定功率如下:

式中,PN为电机额定功率。

以最大爬坡度确定驱动电机的功率。以20 km/h的车速满载4 495 kg爬30%坡度所需电机峰值功率来计算,30%坡度转化为角度为α=16.7°︒公示如下:

式中,Pm1为峰值功率;α为坡度角,α=arctan i;vα为爬坡车速。

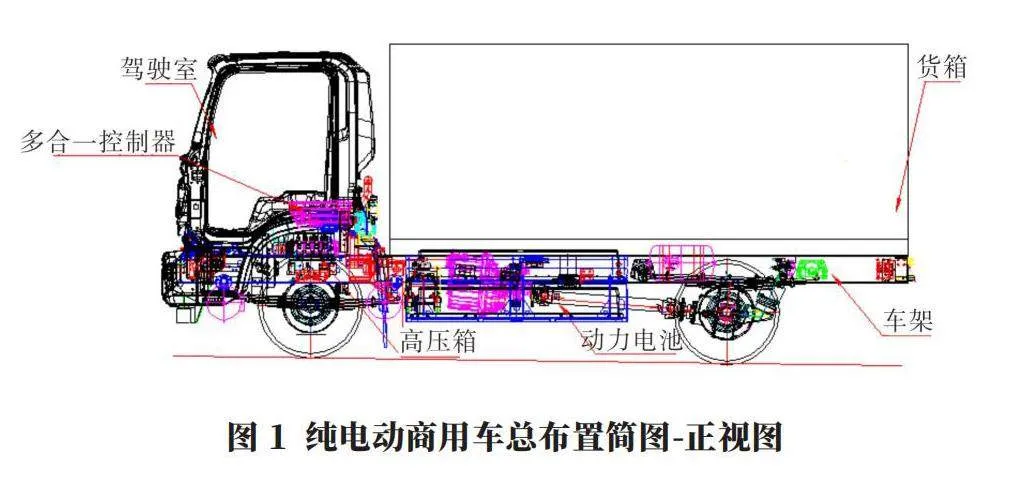

以加速时间确定电机的功率如下:

式中,Pm2为峰值功率;t为加速时间;x为拟合系数,一般取0.5;vt为汽车加速末速度。

通过式(3)~式(5)的计算可得:PN=47.22 kW,Pm1=79.89 kW,Pm2 =109.67 kW,则Pm≥max(Pm1,Pm2),所以综合考虑选定驱动电机的额定功率为55 kW,峰值功率为110 kW。

3.3.3 驱动电机转速计算

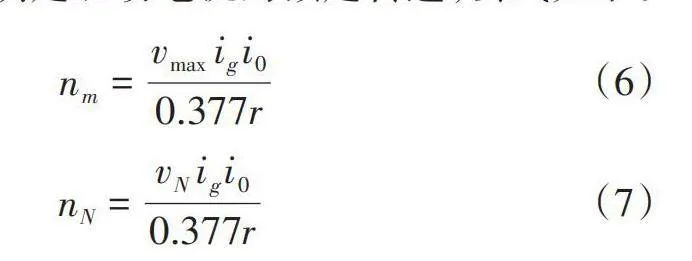

以最高车速120 km/h确定驱动电机的最高转速,以经济车速50 km/h确定驱动电机的额定转速,公式如下:

式中,nm为驱动电机最高转速;nN为驱动电机额定转速;vN为经济车速;ig为变速箱最高挡速比;i0为主减速比。

通过式(6)~式(7)计算可得:额定转速nN=2 176 r/min,峰值转速nm=5 658 r/min。

3.3.4 驱动电机扭矩计算

根据功率、转速、扭矩的关系,通过额定转速和额定功率计算出额定扭矩:

式中,Pe为额定功率;ne为额定转速。

以20 km/h的车速满载(4 495 kg)爬30%坡度并结合车辆的传动比来计算电机所需的峰值扭矩:

式中,Tmax为峰值扭矩;v为爬坡车速。

通过式(8)和式(9)的计算可得:Te=220 N·m,Tmax=307.5 N·m。

经过上述计算,选取某款成熟永磁同步电机和2挡变速箱做为车辆的电驱动系统,该电机和变速箱的参数如表2所示。

3.4 动力电池系统参数匹配

动力电池系统是纯电动汽车的唯一动力源,应该选用能量密度高、安全好、寿命长的电芯,磷酸铁锂电池是当前不错的选择。

在对该车辆动力电池进行参数匹配设计时,需要根据整车的性能要求及驱动电机的电压平台来确定动力电池的参数。通过上述可知,选型电机的电压平台为510 V,40 km/h等速续驶里程不低于360 km,为满足以上要求,车辆的动力电池容量计算如下所示:

式中,We为动力电池总容量;S为电动汽车续驶里程;ve为车辆行驶车速,取值为40 km/h;ηe为动力电池放电效率,取值为0.9。

车辆满载时以40 km/h等速行驶时电机所需要的功率代入式(3)计算可知,Pe=8.8 kW。

车辆所需动力电池总容量代入式(10)计算可知,We=86.08 kW·h。

为保证动力电池的使用寿命,将放电深度定为0.8,即充电完成时电池的SOC上限为100%,放电至电池SOC的下限为20%,SOC低于20%时整车做限功保护,提示尽快充电。

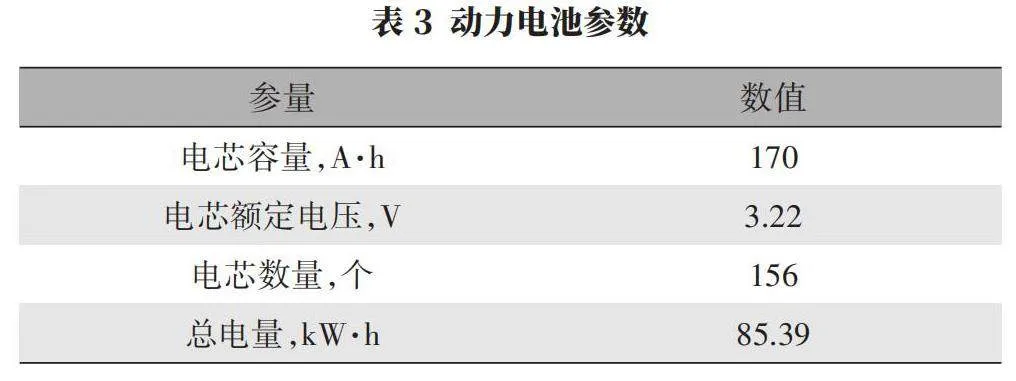

基于上述计算分析,这款动力电池系统选择某知名厂家的成熟产品,动力电池参数如表3所示。

4 纯电动商用车整车建模、仿真分析及试验验证

4.1 概述

CRUISE软件是AVL公司开发的一款整车及动力总成仿真分析软件。它可以研究整车的动力性、经济性、排放性能及制动性能等,是车辆系统的集成开发平台。AVL CRUISE软件内置了很多基于车辆工程应用的计算任务,主要有循环工况任务、最大爬坡度计算任务、稳态行驶性能任务、全负荷加速性能任务、最大牵引力计算任务、巡航工况任务及制动/滑行/反拖任务等。AVL CRUISE软件已经成功地在整车生产商和零部件供应商之间搭建起了沟通的桥梁。该软件与其他仿真工具相比,具有以下特点:模块化的建模方式、多种计算任务、大量的电气部件、控制策略编写功能等。

4.2 整车仿真模型建立

根据车辆的结构和动力系统方案,在软件窗口中添加各零部件模型,并对各模型进行参数设置,建立CRUISE整车仿真模型,包括整车模型、动力电池模型、驱动电机模型、变速箱模型、离合器模型、轮胎模型、制动器模型、主减速器模型、差速器模型、驾驶室模型、监视器模型、控制器模型等,各模型之间通过电气、机械和信号线进行连接,如图4所示。

4.3 仿真任务设定

根据整车性能要求设置仿真任务,主要包括最高车速、爬坡度、加速性能及续驶里程等。仿真分析依据标准为:GB/T 18385—2005[6]、GB/T 18386—2017[7]。

4.4 仿真结果分析

4.4.1 动力性仿真结果分析

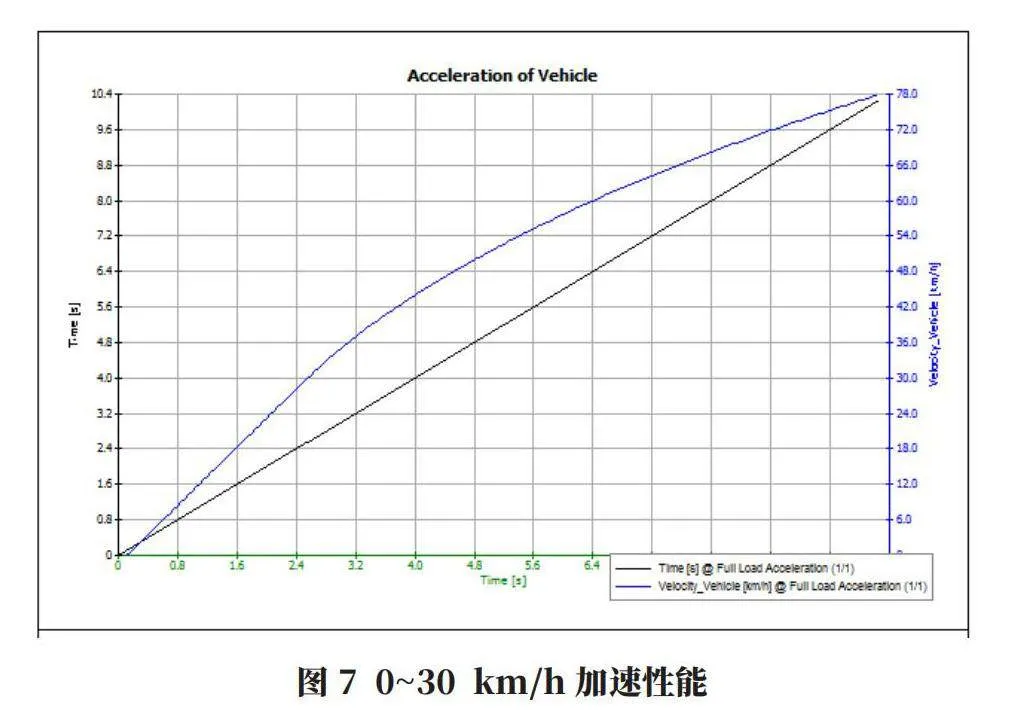

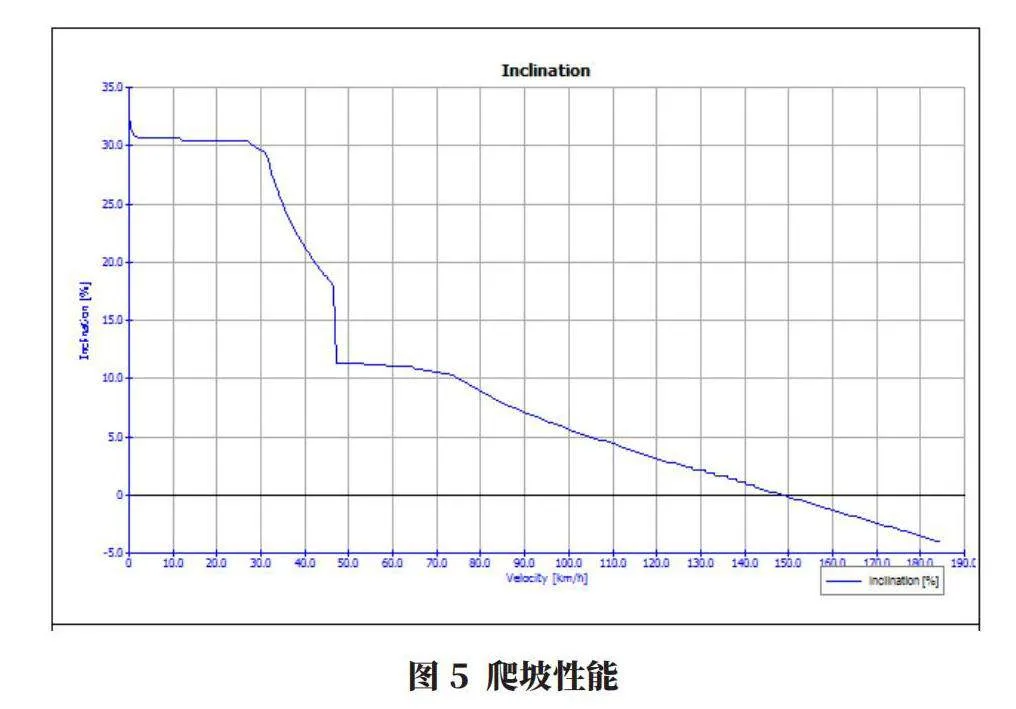

a.最大爬坡度:车辆的最大爬坡度是衡量汽车的一项重要指标,由图5可知,该车在20 km/h车速、满载4 495 kg下的最大爬坡度为31.52%,满足设计指标要求。

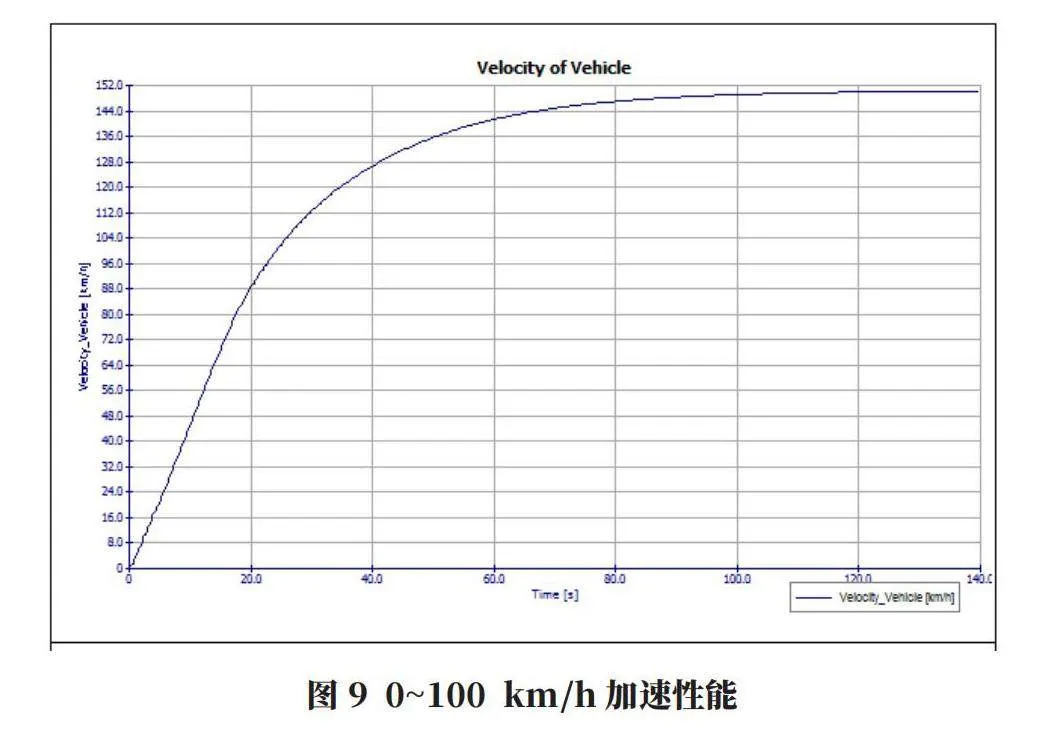

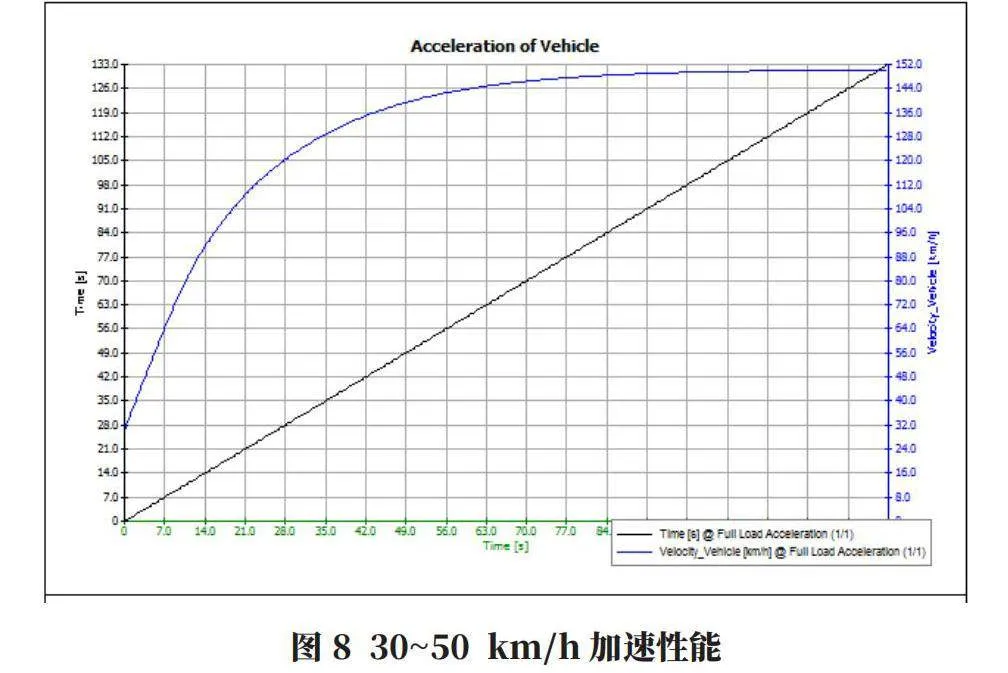

e.0~100 km/h连续加速时间:由图9可知,车辆0~100 km/h加速时间为24.17 s,满足设计指标要求。

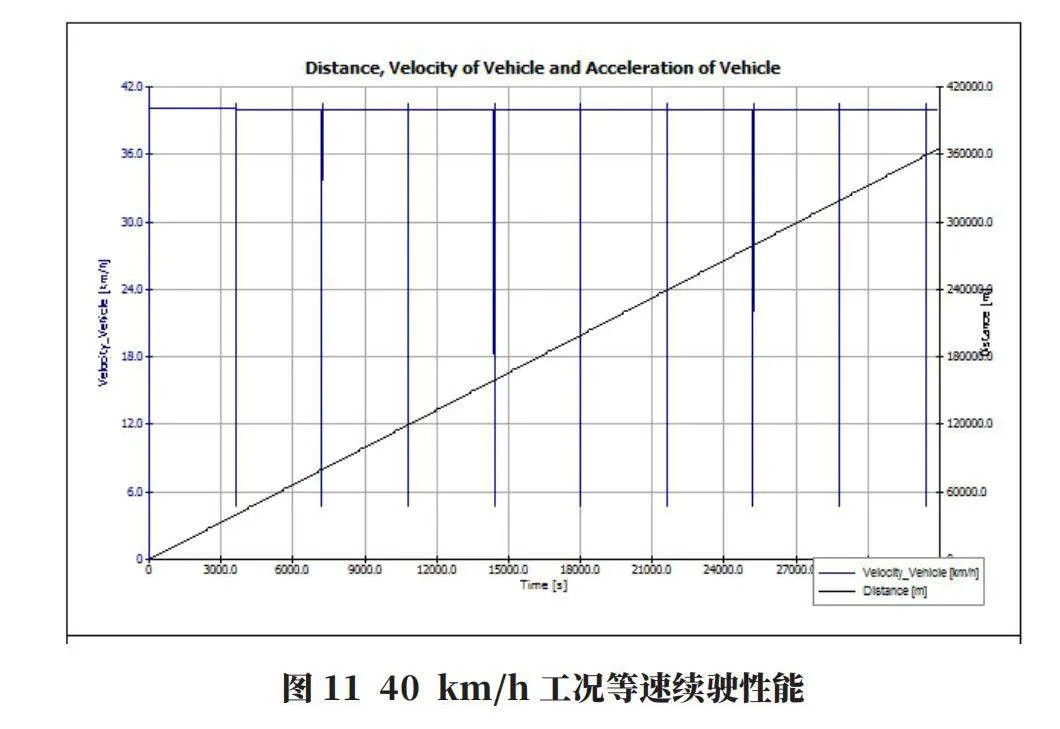

4.4.2 经济性仿真结果分析

a.40 km/h工况等速续驶里程:图10为40 km/h等速循环工况曲线图,由图11可知40 km/h工况等速续驶里程为368 km,满足设计指标要求。

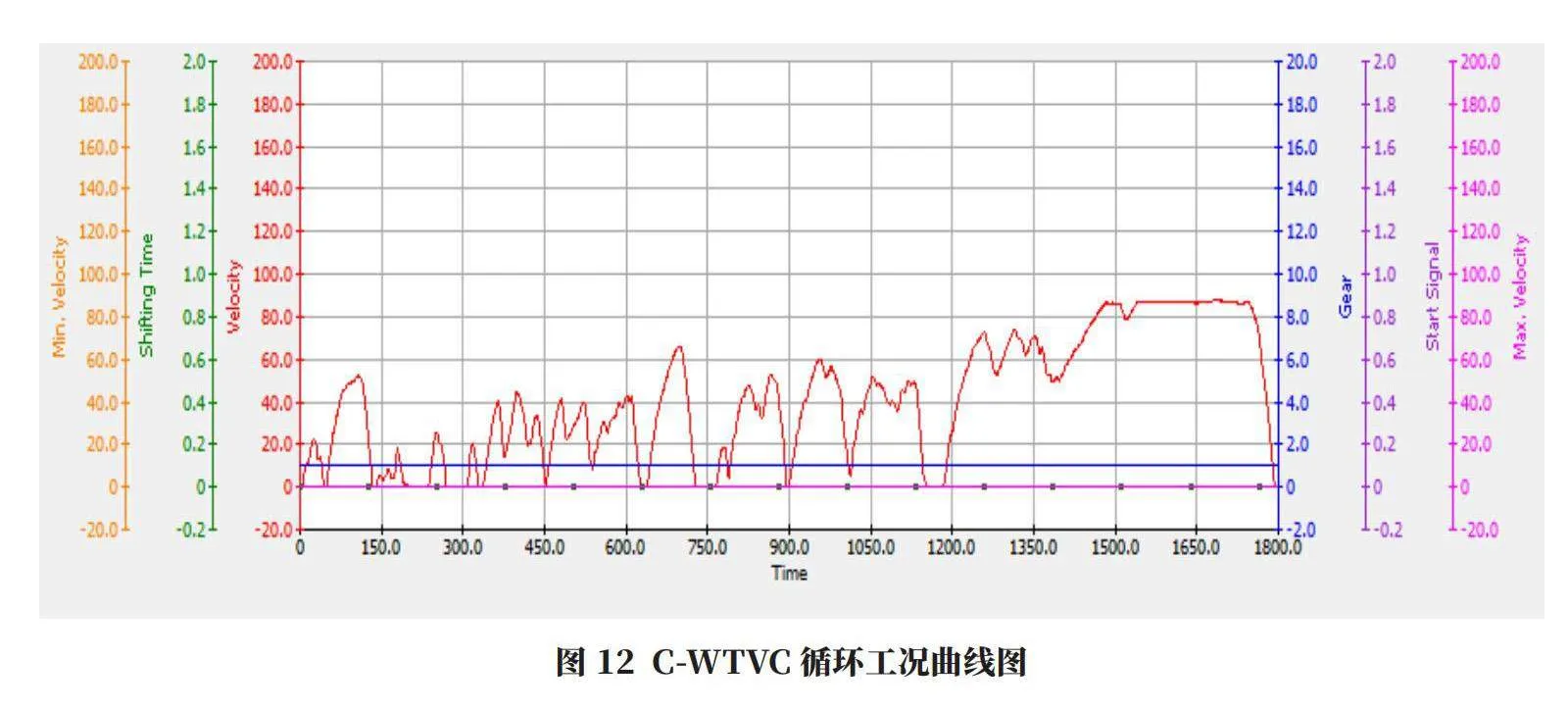

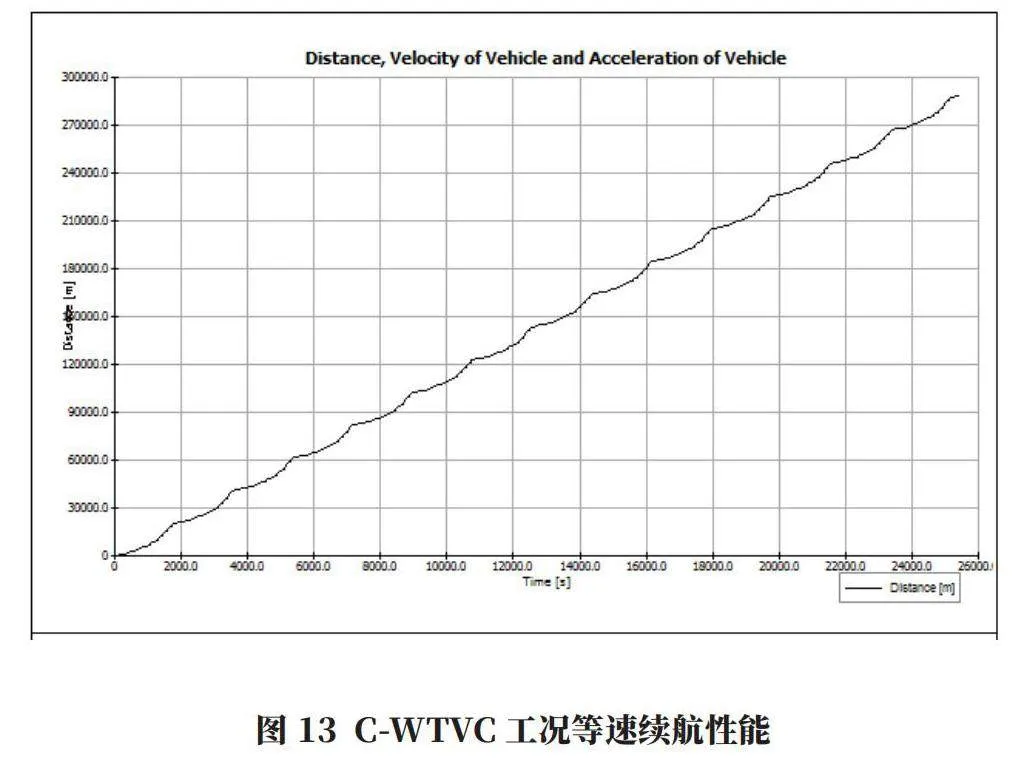

b.C-WTVC工况续驶里程:图12为C-WTVC循环工况曲线图,由图13可知C-WTVC工况等速续驶里程为291 km,满足设计指标要求。

4.4.3 试验验证

a.测试准备及标准。

随机选取一台样车,在公司试验检测中心转毂试验台架上测试车辆的动力性和经济性,按照GB/T 18385—2005《电动汽车 动力性能 试验方法》、GB/T 18386—2017《电动汽车 能量消耗率和续驶里程 试验方法》测试最高车速、爬坡度、加速性能及续驶里程等参数,试验环境如图14所示。

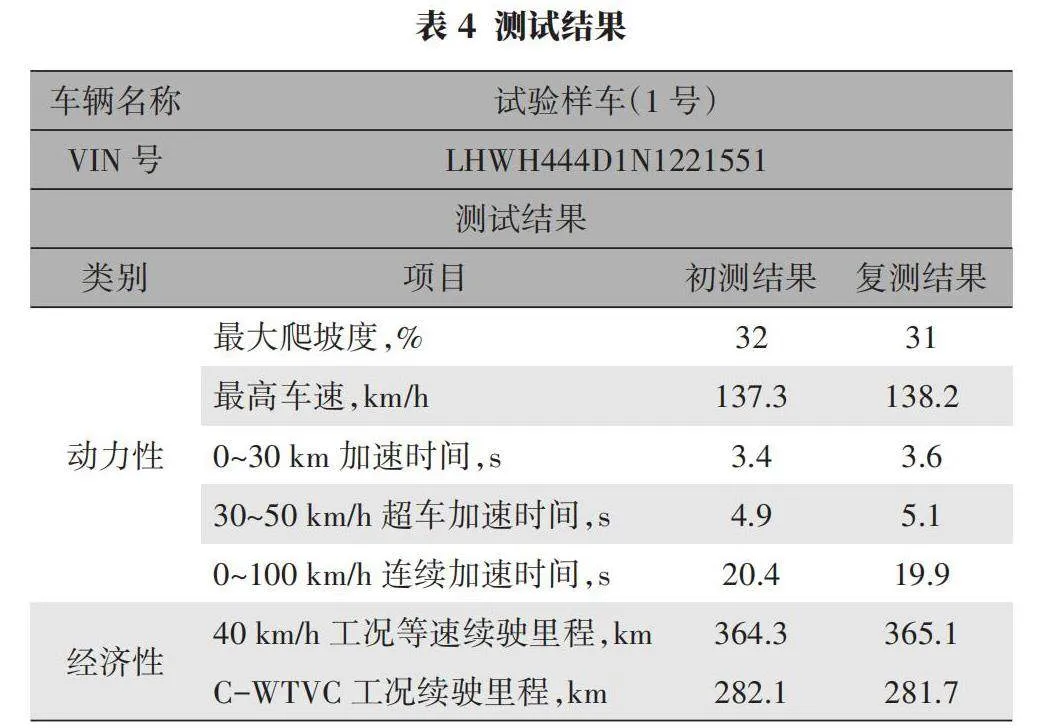

b.测试结果。

试验中心转毂试验台测试数据如表4所示。

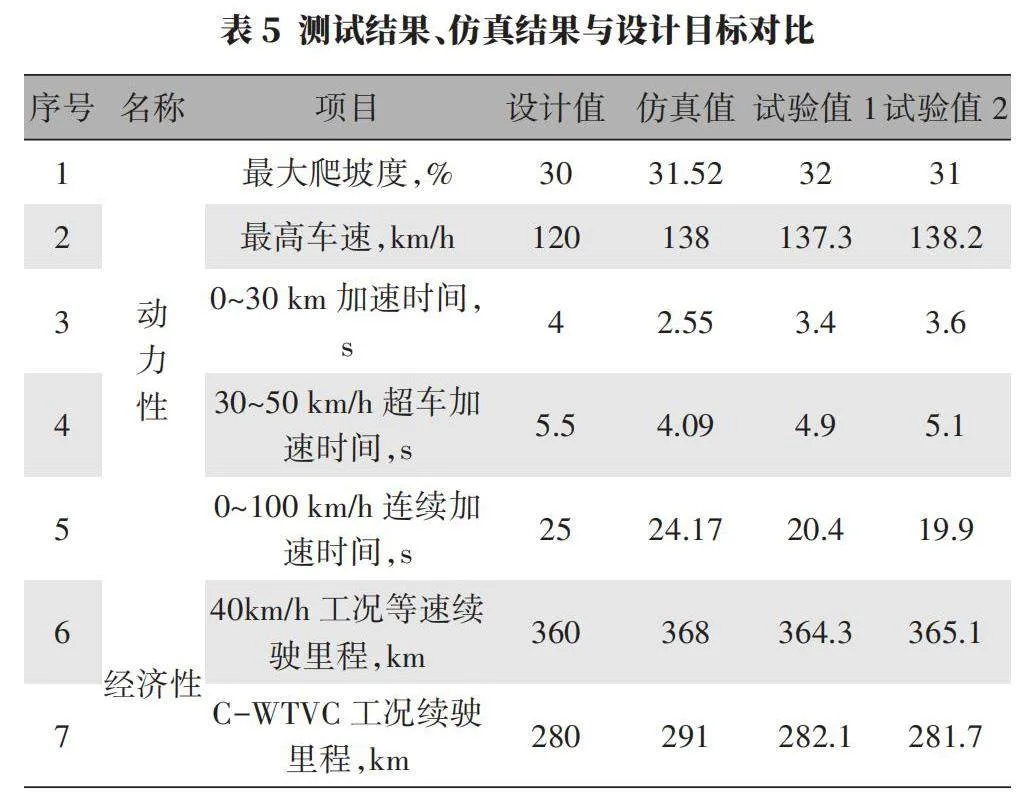

4.5 测试结果、仿真结果与设计目标对比

针对拟开发车辆的实车测试数据、CRUISE仿真结果与开发前的设计目标对比分析,结果如表5所示。经过理论计算匹配的动力系统满足整车动力性经济性要求。车辆试验完成后,整理试验数据,对比分析仿真数据和理论计算结果,对仿真模型参数进行优化。

5 结语

本文基于某款纯电动商用物流车的整车基本参数和性能要求,运用汽车理论设计法,对整车传动比的匹配、驱动电机参数及动力电池系统参数进行了理论计算,对车辆的传动比、驱动电机、变速箱和动力电池等重要零部件进行了选型。然后,再运用AVL CRUISE软件搭建整车仿真模型,对车辆的动力性和经济性进行仿真分析,根据仿真分析的结果,验证了理论计算的合理性和可行性,降低了产品在开发初期的盲目性。同时,在样车下线调试完成后对车辆进行了试验验证,试验验证结果与仿真结果和理论计算结果相比,虽然有一定偏差,但均优于设计要求。后续将根据试验数据优化理论计算方法、调整仿真模型参数设置,使理论计算结果和仿真结果更接近于实际试验结果。

本文论述的内容是一种较为实用的动力系统匹配设计方法,对纯电动车辆的动力系统设计有着重要的指导意义。

参考文献:

[1]王志新,徐文琛,祁先学.电动汽车动力匹配方案研究[J].内燃机与配件,2022(22):37-40.

[2]员汝娜,邹忠月,张腾,等.基于CRUISE的纯电动汽车性能仿真及测试验证[J].汽车工程师,2019(10):39-43.

[3]田韶鹏,韩炜.基于CRUISE的纯电动客车动力匹配和仿真分析[J].武汉理工大学学报(交通科学与工程版),2018(4):617-620.

[4]童寒川,夏伟.纯电动客车动力匹配与仿真研究[J].汽车科技,2017(5):53-59.

[5]吴浩.基于CRUISE的纯电动客车动力系统匹配[J].北京汽车,2017(3):1-5.

[6]电动汽车动力性能试验方法 GB/T 18385—2005[S].

[7]电动汽车能量消耗率和续驶里程试验方法 GB/T 18386—2017[S].

作者简介:

曾海军,男,1981年生,工程师,研究方向为纯电动商用车底盘研发与项目管理。