新能源汽车锂离子电池LFP方形铝壳电芯组立段设备研究

2024-05-12龙筱晔

摘要:研究新能源汽车储能行业中LFP方形铝壳电池组立段设备,包括梳理组立段设备的工作流程,将组立段设备分解为卷绕、热压、焊接和入壳等子系统模块,研究归纳各子系统模块的主要功能、机构原理、技术参数等。通过研究,深入对组立段卷绕、热压、焊接、检测等核心设备的认识,有利于推广组立段设备新技术开发和应用。

关键词:方形铝壳电芯;组立段;卷绕;热压;入壳

中图分类号:U467.9 收稿日期:2024-01-04

DOI:10.19999/j.cnki.1004-0226.2024.04.020

1 LFP方型铝壳电芯组立段卷绕设备

卷绕作为组立段工序的重要工艺,是将正极极片、隔膜、负极极片一同按照工艺要求进行卷绕,形成电芯的本体,其主要功能涵盖放卷纠偏、极片过程纠偏、入料纠偏、卷绕、CCD尺寸检测、贴胶、预压等。

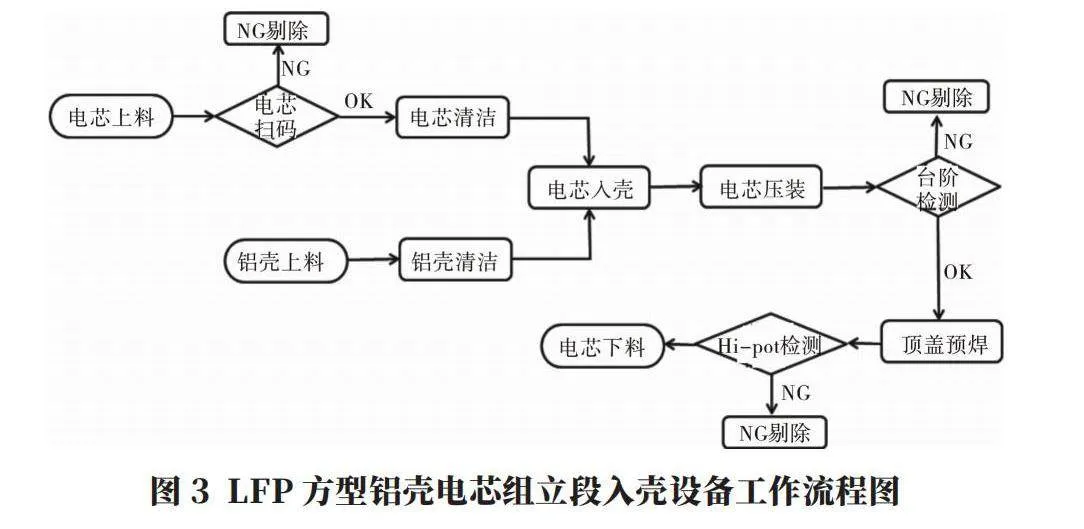

卷绕设备工作流程如图1所示。

卷绕设备的主要功能模块包括放卷模块、自动换卷模块、自动纠偏模块、张力控制模块、张力检测模块、极耳翻折检测及极片计长模块、压花辊模块、入料模块、极片及隔膜切断模块、终止胶带粘贴模块、卷绕模块[1]。

放卷模块的主要功能是实现极片、隔膜卷料固定、自动放卷功能;放卷机构依靠伺服电机控制放卷速度, 放卷纠偏机构由伺服+滚珠丝杆结构控制纠偏;放卷速度>2.5 m/s,放卷纠偏精度控制为±0.1 mm。

自动换卷模块的主要功能是实现极片卷料卷轴切换,实现自动换卷功能;工人上备料时提前按原理图穿好卷料并贴好胶带,一卷卷料接近用完,备料靠吸块完成粘接;换卷极片错开≤1 mm。

自动纠偏模块的主要功能是对料带边缘实时监测、实现走带过程中实时修正达到纠偏目的;纠偏机构均由伺服机构控制纠偏,包括放卷纠偏、过程纠偏和入料纠偏;放卷纠偏精度控制为±0.1 mm,过程纠偏精度控制为±0.1 mm,入料纠偏精度控制为±0.01 mm。

张力控制模块的主要功能是有效控制物料走带张力,不因卷绕张力问题造成裸电芯变形;张力控制机构均由伺服机构控制张力大小;极片张力范围200~2 000 N,张力波动5%。

张力检测模块的主要功能是实现张力值的实时测量/显示、张力曲线在触摸屏上实时显示、张力值及曲线与生产时间、裸电芯条码等对应在工控机内的存储/显示;通过张力传感器,输出实时张力值;张力测试频率≥30 Hz,测量误差≤1.0%。

极耳翻折检测及极片计长模块的主要功能是实现卷绕前和卷针上极耳翻折的检测、报警、挑出以及极片和隔膜长度测量;通过位移传感器,反馈出单次用量长度值;计长误差控制为±2 mm。

压花辊模块的主要功能是用在阴极极片上产生凹坑、凸起,以增加裸电芯的层间间距;通过滚花模,在极片上加工出纹路;层间间隙控制为(20±10)μm。

入料模块的主要功能是实现卷绕前极片入料。通过夹辊驱动机构,将极片送入滚针;极片头部在裸电芯中的位置精度控制为±0.5 mm,入料偏差≤0.1 mm,吹气角度可自由调节。

极片及隔膜切断模块是实现极片和隔膜的精准切断。极片切刀机构为铡刀式且带极片压紧部件、切刀动作的动力设置于切刀长度的中部;隔膜切断采用热切刀结构;极片切断模式有计长,检测Mark孔和数极耳3种方式,极片切刀寿命≥200万次,金属箔毛刺超出膜片≤10 μm,隔膜切刀寿命≥50万次,隔膜切刀可加热。

终止胶带粘贴模块的主要功能是卷料胶带开卷后按所需长度自动备好胶带,并贴在裸电芯收尾处;备胶机构将胶纸按要求长度裁切好;贴胶摆辊完成取胶,贴胶;检测Mark孔,贴胶位置精度控制为±3.0 mm,贴胶平整度为无褶皱,胶带宽度为15~30 mm。

卷绕模块的主要功能是实现电芯的卷绕(圆形卷绕)和不同卷绕工位的自动转换,并能实现恒张力卷绕(张力波动±5%);采用多伺服电机驱动机构和多套卷针机构,将入料极片、隔膜通过卷针机构旋转卷绕到一起;极片对齐度控制为±0.3 mm,隔膜对齐度控制为±0.5 mm。

2 LFP方型铝壳电芯组立段热压设备

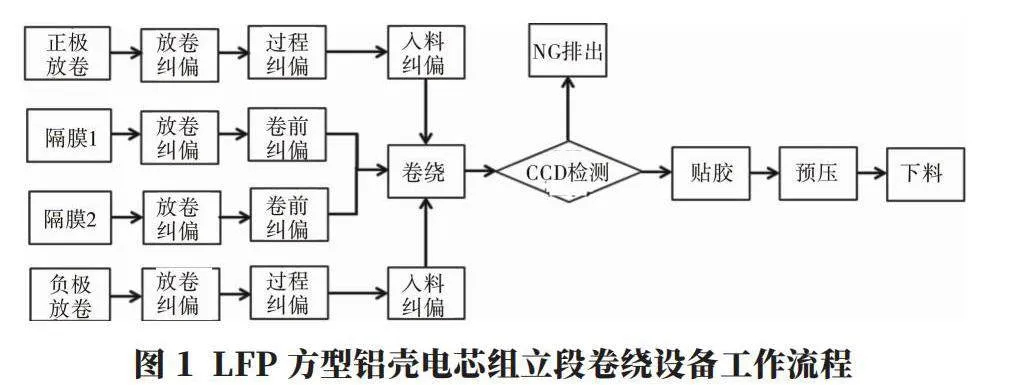

电芯在完成卷绕之后,进入热压工序,热压工序首先将裸电芯通过接触式或者运风式预热炉进行预热,预热完毕之后通过移载机械手对电芯中转定位,将电芯热压整形后,最后进行厚度和Hi-pot测试。

热压设备工作流程如图2所示。

预热主要用于裸电芯(JR)在卷绕之后热压之前的预热,以便热压整形能够快速地达到整形效果,提高单线产能。电芯预热设备按照原理主要分为两类,一类为接触式预热设备,另一类为运风式(非接触式)预热设备[2]。

接触式加热模块对电芯进行加热:每层加热板上下贴有加热膜,电芯下表面接触加热膜加热,上表面通过加热膜热辐射加热;层间间隙≤5 mm,加热板均温控制为±4 ℃,加热至90 ℃,时间≤20 min。

运风式加热模块对电芯进行加热:每电芯在恒温烤炉内的输送线上步进式移动加热,烤炉配套的发热管产生热量,热风循环系统将所产生热风输送至电芯表面,以达到电芯预热的目的;炉内温度80~130 ℃可调,最小调节精度1 ℃。

热压模块的主要功能是将电芯进行热压整形:伺服电机+丝杆机构输出压力,加热棒输出热量,通过上下压板压紧电芯;温度均匀性控制为±3 ℃,温度稳定性控制为±3 ℃,压力控制精度控制为±3%设定值,上下压板平行度≤0.1 mm。

厚度&Hi-pot测试模块的主要功能是对整形完成的电芯在一定压力下进行厚度和Hi-pot测试。通过加压机构压紧电芯,探针接触电芯正负极极耳,通过传感器和电阻测试仪对其进行检测;压力控制精度控制为±3%设定值,厚度检测控制为±0.02 mm。

3 LFP方型铝壳电芯组立段焊接设备

焊接设备包括超声波焊接设备和激光焊机模块。

超声波焊接设备用于实现电芯极耳与转接片、保护片通过超声波焊接:主要功能涵盖电芯扫码上料、 转接片上料、电芯极耳阳极焊接、电芯极耳阴极焊接、焊后除尘、焊接后贴蓝胶、焊印检测、良品下料至物流线、不良品下料至NG线等;主要包括转接片上料模块、超声波焊接模块、焊接保护模块和贴胶模块。

激光焊接设备用于实现电芯极耳与转接片、保护片通过超声波焊接:通过循环夹具,依次将刻码OK的顶盖、超焊后的电芯组、焊接保护压板(防止金属飞溅飞进电芯及压紧转接片与盖板)组合到一起,进入焊接工位,通过振镜发出激光,完成顶盖与转接片的焊接组装;主要包括顶盖激光刻码模块、顶盖激光焊接模块、焊印除尘模块、焊印贴胶模块[3]。

4 LFP方型铝壳电芯组立段包Mylar设备

包Mylar设备用于对合芯贴胶后电芯用Mylar进行包裹,为后续电芯入壳做准备。设备完成电池自动上料、扫码、底托片与Mylar熔合、定位送料、包Mylar、贴蓝胶、CCD检测焊点及贴蓝胶等。

该设备的主要功能模块包括底托和Mylar热熔模块、侧面热熔模块、底部贴胶模块。

底托和Mylar热熔模块的主要功能是将Mylar和底托、Mylar和电芯顶支架熔合到一起:通过给热熔丝通电,电流通过镀有钼、钛等高组织材料产生高温去加热熔合;热熔压力0.2~0.7 MPa,热熔温度稳定性控制为±3 ℃,熔点位置精度控制为±0.5 mm。

侧面热熔模块的主要功能是将Mylar包裹电芯侧面:通过侧面的薄片以及滚轮,将侧面的Mylar包裹好电芯,再通过热熔头将侧面Mylar热熔到顶盖支架上;Mylar位置精度控制为±0.5 mm。

底部贴胶模块的主要功能是将Mylar底部进行贴胶固定:为了防止电芯底部Mylar在转运的过程中散开(Mylar只在电芯顶部有热熔固定),需在电芯底部贴L形胶纸固定;贴胶位置精度控制为±1 mm。

5 LFP方型铝壳电芯组立段入壳设备

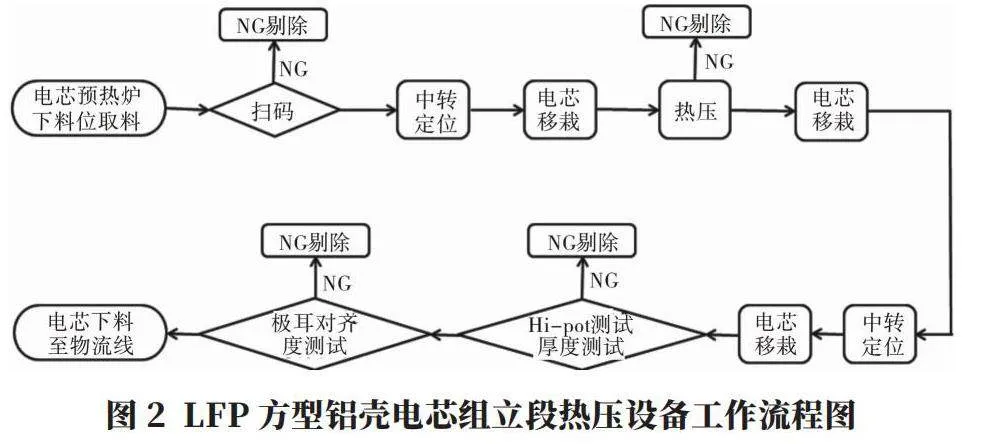

入壳设备用于将包裹Mylar后的电芯装入铝壳,并用激光完成顶盖与铝壳的预焊,为后续顶盖激光焊接做准备。设备完成电芯自动上料、电芯扫码、电芯清洁、铝壳上料、铝壳清洁、电芯入壳、电芯压装、台阶检测、顶盖预焊、Hi-pot测试等。

入壳设备工作流程如图3所示。

电芯入壳设备的主要功能模块包括电芯入壳模块、电芯压装模块、台阶检测模块、激光预焊模块。

电芯入壳模块的主要功能是将电芯推入铝壳:将Mylar包裹的电芯、铝壳定好位,并用开口机构张开铝壳壳口,利用导向机构将电芯推入铝壳;入壳定位精度控制为±0.05 mm,入壳压力≤100 N。

电芯压装模块的主要功能是将电芯顶盖推入铝壳:将电芯顶盖、铝壳定好位,并用开口机构张开铝壳壳口,利用导向机构将顶盖推入铝壳;顶盖与铝壳台阶≤0.3 mm。

台阶检测模块的主要功能是检测压装后顶盖和铝壳的台阶是否OK:3D轮廓仪将对电芯四周进行扫描检测;台阶检测误判率≤0.1%,检测精度控制为±0.02 mm。

激光预焊模块的主要功能是将铝壳和盖板预熔合到一起:通过夹具将电芯定位好,振镜发出的激光将顶盖和铝壳预焊到一起,焊接的同时,夹具上的气道对其吹保护气及负压抽尘;长边间隙≤0.06 mm,短边间隙≤0.1 mm。

激光焊接模块的主要功能是将铝壳和盖板熔合密封焊接:采用大理石搭建平台框架,高速焊接过程中,夹具对电芯定位,上保护盖等动作;准直头上的位移传感器会对电芯顶盖进行位移测量,自动调整Z向焊接距离,保证激光离焦量一致;除尘结构一般采用同轴涡轮形式;焊接速度20~200 mm/s可调,速度控制精度控制为±3 mm/s,焊接最大熔深≥700 μm,焊接最大熔宽≥1 200 μm,有效熔深≥550 μm,焊接拉爆强度≥0.8 MPa。

6 LFP方型铝壳电芯组立段其他设备

LFP方型铝壳电芯组立段还包括密封钉焊接设备和检测设备。

密封钉焊接设备用于将密封钉和盖板上的注液孔完成激光焊接:主要功能涵盖上下料机构、注液口激光清洗机构、上密封铝钉机构、密封铝钉激光焊接和焊后外观检测等组成。该设备主要包括对注液口进行清洁的激光清洗模块,把存储的密封钉精准装到电芯注液口上的密封钉上钉模块,把注液孔上的密封钉和顶盖密封焊接到一起的密封钉焊接模块,激光清洗模块通过脉冲激光对残留在注液孔附件的电解液结晶进行烧灼蒸发,达到清洁效果;密封钉上钉模块上钉前CCD先对工位电芯的注液孔进行拍照定位,保证上钉位置的准确性;密封钉焊接模块先用CCD先对工位电芯的注液孔进行拍照定位,保证上钉位置的准确性,再准指头发出的激光对注液孔上密封钉进行预焊、满焊。

检测设备包括X-RAY检测设备和氦检设备。X- RAY检测设备通过X射线穿透电芯内部成像来检测电芯极片端面对齐度以及极片的层数来判定电芯是否合格。氦检设备分为一次氦检机和二次氦检机,一次氦检机用于对顶盖激光焊接后的电芯进行气密性检测,二次氦检机用于对密封钉激光焊接后的电芯进行气密性检测。

7 结语

本文主要研究阐述LFP方壳电芯组立段的主要设备,包括设备工作流程、设备模块的功能、机构原理和主要技术参数。组立设备是动力电池生产过程的重要环节,是保证电池生产满足产能、质量目标的关键因素,对设备的自动化、装配精度,检测能力等有较高的要求。随着动力电池的迅速发展,深入研究总结组立段设备的工作流程、系统模块有着重要的意义,有利于未来组立段设备朝高柔性、高效率、低能耗、智能化的方向发展。

参考文献:

[1]杨世春,刘新华.电动汽车动力电池建模与管理系统设计[M].武汉:华中科技大学出版社,2022.

[2]沈华平,杨桃,吉盛,等.高镍多晶和高镍单晶混合正极材料对三元电池性能的影响[J].机械设计与制造工程.2021,50(6):81-84.

[3]朱永明,高鹏,王桢.锂离子电池正极材料合成表征及操作实例[M].哈尔滨:哈尔滨工业大学出版社,2021.

作者简介:

龙筱晔,女,1987生,助理研究员,研究方向为电池制造、测试、分类。