电动汽车动力总成悬置系统隔振率优化

2024-05-12彭月陆静王玉江罗德意

摘要:随着电动汽车技术的快速发展,人们对汽车驾驶体验的要求越来越高。其中,悬置系统作为影响车辆操控性、舒适性和安全性的重要组成部分,对隔振效果的要求也越来越高。深入研究了电动汽车悬置系统的隔振问题,提出了一种基于遗传算法的隔振率优化的方法,通过调整系统参数以提高悬置系统在振动传递方面的性能。

关键词:悬置系统;隔振率;遗传算法;优化

中图分类号:U463.4 收稿日期:2024-01-10

DOI:10.19999/j.cnki.1004-0226.2024.04.018

1 前言

电动汽车作为新能源汽车的代表,其出色的环保性能引起了广泛关注。在追求零排放的同时,车辆驾驶的舒适性也成为汽车制造商和消费者关注的焦点之一。悬置系统作为负责车身支撑和隔离震动的核心组件,对车辆的隔振效果有着直接而重要的影响。

本文旨在通过优化电动汽车悬置系统的隔振率,降低车辆行驶过程中的振动和噪声。通过深入分析悬置系统结构和隔振机理,利用遗传算法对悬置系统的刚度进行优化,探索悬置系统在隔振方面的潜在优化空间。

2 悬置系统结构与工作原理

通常情况下,不同的车型需要配置不同结构的悬置系统,在实际布置过程中,受发动机布置位置及车身空间的影响,悬置系统的布置结构也各不相同。根据汽车发动机主轴线与悬置元件各方向的刚度轴线的布置夹角不同,可将悬置布置形式分为平置式、斜置式、会聚式三种形式。增程式汽车的动力总成主要由电动机、发动机、变速器和控制系统组成,本文主要考虑动力总成系统的两个主要激励源:电动机和发动机。对于增程式汽车来说电动机是行驶的主要动力源,发动机主要用于为电机提供电力和为电池包充电。目前增程式汽车悬置系统主要采用平置式中的左、右、后三点式布置,发动机和电动机连接在一起共用一套悬置系统[1]。

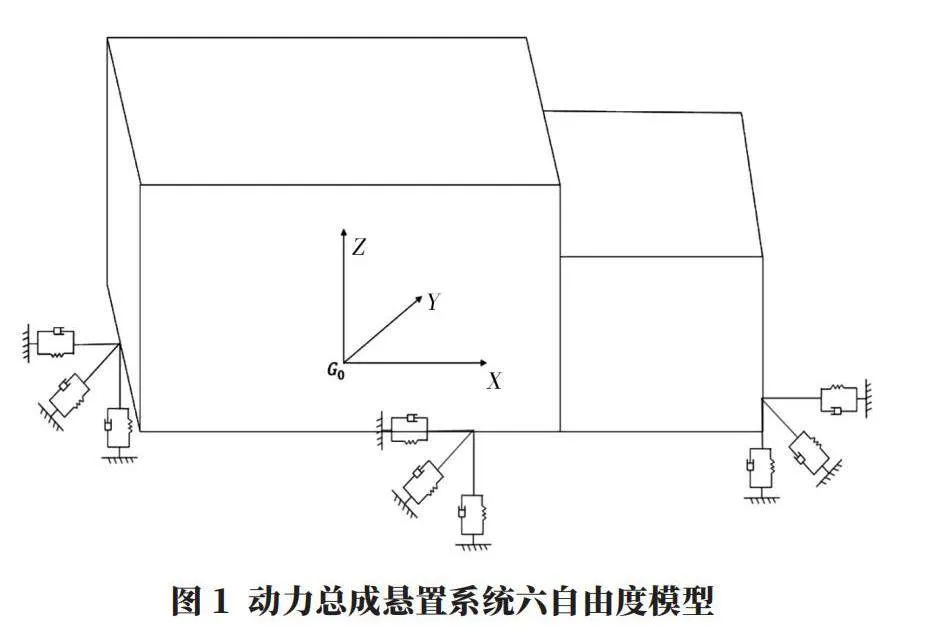

如图1所示,以动力总成质心G0为原点建立动力总成质心坐标G0-XYZ,G0为动力总成质心,X轴由车头指向车尾,Z轴垂直向上,Y轴由右手定则确定。在建立动力总成悬置系统六自由度模型时,一般将动力总成视为刚体,且发动机在动力总成的质量中占较大比例,悬置由金属支架和弹性阻尼元件组成。在整车坐标系下增程式汽车动力总成六自由度模型如图1所示。

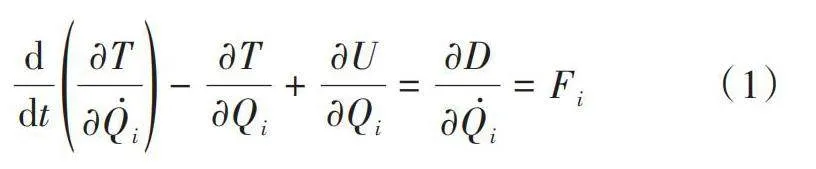

动力总成悬置系统振动的拉格朗日方程为[2]:

式中,[Qi]为系统广义坐标;[T]为系统振动时的动能;[U]为系统振动时的势能;[D]为系统振动时的耗散能;[Fi]为悬置系统激振力。

3 隔振率的定义与分析

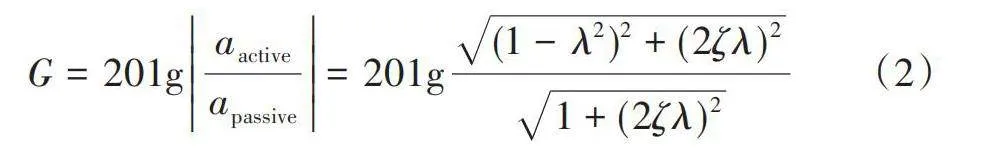

隔振率是评估悬置系统在不同频率下对振动的隔离效果的指标。具体而言,它表示悬置系统对输入振动的减幅程度。在提高隔振率的同时,车辆乘坐舒适性和操控性都能得到显著提升。因此,优化悬置系统的隔振率是提高电动汽车整体性能的有效途径。一般隔振率表示为被隔振物体振动响应与基础振动响应的比值,常用加速度形式的隔振率计算公式为[3]:

式中,[qϵ1~9],[aactive]为基础振动响应的加速度;[apassive]为被隔振物体振动响应加速度,[ζ]为悬置系统阻尼比,[λ]为悬置系统频率比。隔振率越大,代表悬置系统的隔振性能越好,当[Gq≥20 dB]时,表明动力总成悬置系统主动侧传递到被动侧的能量消减了90%以上,隔振性能良好[4]。

4 基于遗传算法对隔振率优化

遗传算法是一种模拟自然选择和遗传机制的优化算法,用于在搜索空间中寻找最优解或近似最优解。遗传算法的设计灵感来自于达尔文的进化理论,通过模拟遗传、变异、选择和适应度等生物学概念,通过迭代进化的方式来优化问题。以下是遗传算法的主要步骤:

a.初始化种群:随机生成初始群体,其中每个个体都是问题的一个可能解。这个群体被称为种群。

b.适应度评估:对每个个体计算适应度,适应度评估决定了每个个体在繁殖中的概率。

c.选择:根据个体的适应度,选择一部分个体作为父代,通常适应度越高的个体被选中的概率越大。这模拟了自然选择中适者生存的过程。

d.交叉(交叉操作):从选中的父代中选择两个或多个个体,通过某种方式交换它们的基因或参数,产生新的个体。这模拟了基因的交叉和重组。

e.变异:对新生成的个体进行变异操作,即以一定的概率随机改变个体的某些基因或参数。这模拟了生物学中基因突变的过程。

f.替代:将新生成的个体与原种群进行比较,保留适应度较高的个体,淘汰适应度较低的个体。这模拟了新一代替代旧一代的进化过程。

g.重复迭代:重复执行上述步骤,直到满足停止条件(如达到最大迭代次数、目标适应度达到一定水平等)。

针对六自由度悬置系统进行优化,以提升悬置系统的隔振性能为优化目的,提升悬置系统隔振率作为优化目标,选择悬置元件X、Y、Z三个方向刚度为设计变量,对动力总成悬置系统进行优化。本文算法采用25位的二进制编码方式进行编码,通过Crtrp函数产生具有200个个体的初始种群,其中每个个体的变量维度为9个,进行适应度值计算,并完成适应度值排序。然后,通过随机进行采样选择,采用单点交叉进行重组,通过离散变异产生新种群,交叉概率为0.8,变异率为0.02,如此进行150次迭代,比较分析每一次迭代的适应度值,最后选出最优方案。

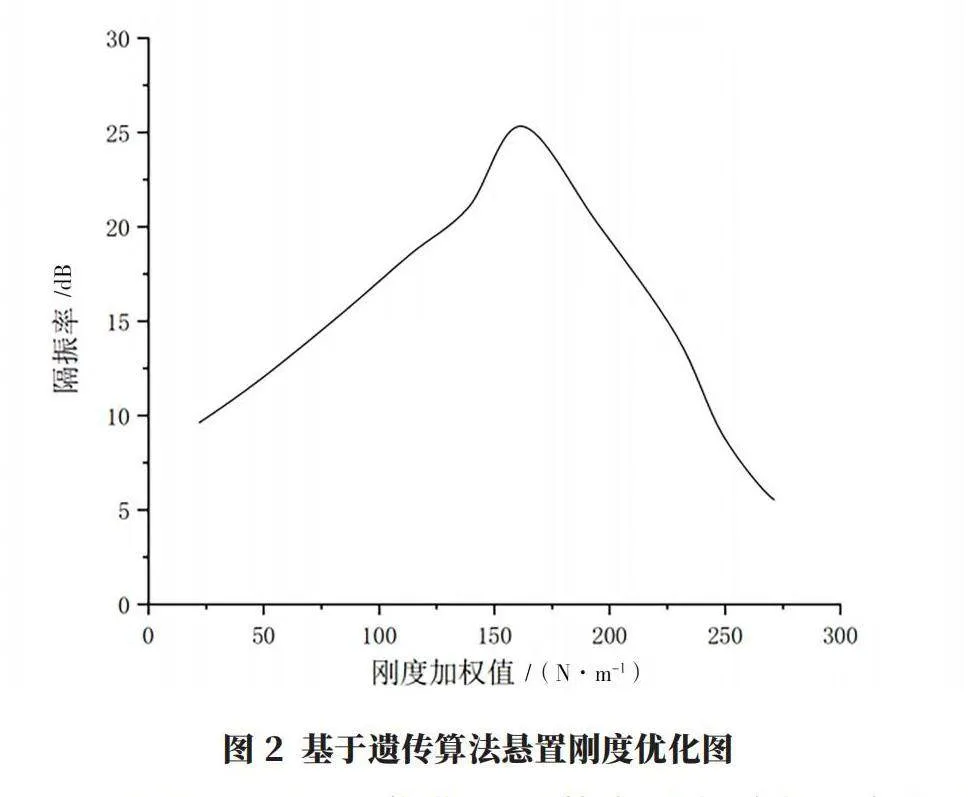

根据动力总成悬置系统的理论推导和遗传算法的种群设计[5],借助MATLAB软件进行编程计算,模拟分析动力总成悬置系统在不同动刚度下的隔振情况,其隔振率随动刚度变化趋势如图2所示。

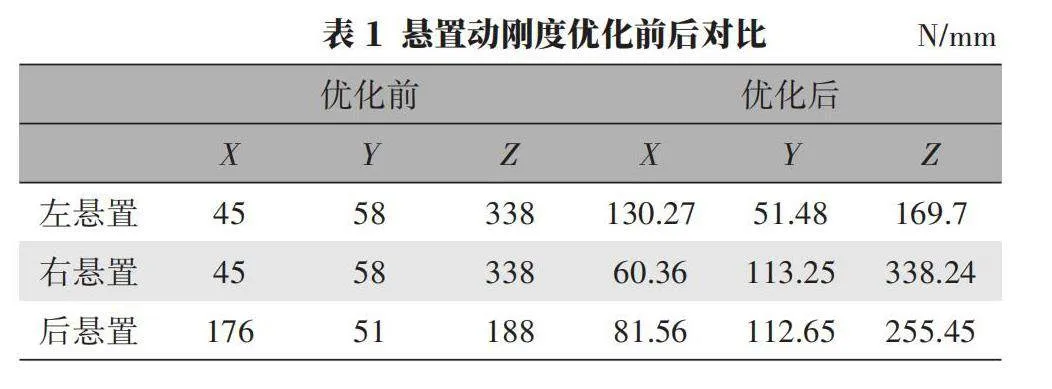

通过对MATLAB优化后的数字进行分析,采用遗传算法经过150次迭代,多目标函数达到最小值,获得优化参数的最优组合和优化前参数的对比,如表1所示。

5 实验验证与结果分析

测试系统由测试对象、信号采集系统以及信号处理系统构成,包括有LMS Test.Lab模态测试及分析系统、ICP三向加速度传感器、LMS数据采集前端以及微机等。在测试过程中,各测点上的振动情况将通过ICP三向加速度传感器收集到LMS多通道采集前端中,由LMS Test.Lab测试分析平台将数据导出并存储,测试结束后可根据工程需要对原始数据进行处理,得到所需的模态参数及响应曲线。测试布点如图3所示。

本文分别对优化前后左、右、后悬置的隔振率进行了测试,测试工况为沥青路面,样车车速为匀速50 km/h。因为Z轴方向的振动是主要影响电动汽车NVH的方向,所以本文主要分析各悬置Z向的隔振率变化情况。通过实验测试出的优化前后的Z向隔振率如图4所示。

通过对各个悬置隔振率的测试,可以看出在对悬置刚度优化前,各个悬置在10~150 Hz的隔振率偏低,会导致汽车在行驶过程中有较大的振动噪声。在优化后,各悬置的隔振率都达到了20 dB以上,达到了企业要求的隔振标准。

6 结语

针对电动汽车悬置系统导致的振动噪声问题,以悬置系统的刚度为设计变量,悬置的隔振率为优化目标。测试结果表明,利用遗传算法对悬置的刚度值进行优化,能使动力总成悬置系统的隔振率相比优化前有较为明显的提升。

参考文献:

[1]陈亮,谢有浩,汪选要.某电动SUV动力总成悬置系统优化[J].中国科技信息,2023(20):117-120.

[2]陈克,骆嘉晖.纯电动汽车动力总成悬置系统隔振性能研究[J].中国工程机械学报,2021,19(6):26-29.

[3]骆嘉晖.纯电动汽车驱动电机总成悬置隔振性能研究[D].沈阳:沈阳理工大学,2022.

[4]王伟.微型电动汽车动力悬置系统多目标优化研究[D].淄博:山东理工大学,2021.2021.

[5]唐孝非.某商用车动力总成悬置系统优化[D].重庆:重庆大学,2021.

作者简介:

彭月,男,1997年生,硕士研究生在读,研究方向为汽车NVH优化。

陆静(通讯作者),女,1973年生,教授,研究方向为振动与噪声控制、汽车主动安全。